静电纺丝制备纳米纤维的影响因素研究进展

2017-04-05张卫波刘锰钰张永鑫

杨 豆,张卫波,刘锰钰,张永鑫

(陕西理工大学化学与环境科学学院,陕西汉中 723000)

专题论述

静电纺丝制备纳米纤维的影响因素研究进展

杨 豆,张卫波,刘锰钰,张永鑫

(陕西理工大学化学与环境科学学院,陕西汉中 723000)

静电纺丝技术是制备纳米纤维的有效方法之一,影响因素较多,工艺较难控制。本文从纺丝液性质、操作条件、纺丝环境三个方面综述了对静电纺丝制备纳米纤维的影响,最后展望了静电纺丝技术的发展前景。

静电纺丝 纳米纤维 影响因素

直径在微米级或者亚微米级的纤维被称为纳米纤维,纳米纤维结合了纳米材料的特性,具有非常大的比表面积,长径比大、孔隙率高,柔性及超强的力学行为,在生物医药、传感器、催化剂、个体防护等领域具有十分重要的应用价值。制备纳米纤维的传统方法包括拉伸法、相分离法、模板合成法、自组装法等,这些方法均具有工艺可控性差的特点,与传统方法相比,静电纺丝制备纳米纤维所需的设备简单、工艺可控性好、生产连续性强、纤维可控制在纳米级,是目前直接制备纳米纤维最有效的方法之一。上世纪三十年代到四十年代,Formalas发明了用静电力制备聚合物纤维的实验装置,并申请了一系列专利,静电纺丝的篇章由此开启,之后获得了很大的发展[1-2]。

聚合物通过静电纺丝制成纳米纤维的理想目标是[2]:(1)纤维的直径稳定且可以控制;(2)纤维表面无缺陷或缺陷可以控制;(3)纤维形貌可以控制;(4)连续单根纤维可以控制。静电纺丝是一个极其复杂的过程,可以看作是多种不稳定过程的叠加,这是由静电纺丝过程决定的。形貌和直径是评价静电纺丝效果最直接的两个指标,但是静电纺丝制备纳米纤维不稳定影响因素较多,各个因素都会对纤维的形貌及直径产生直接影响,因此对其进行了解及调控是纺丝成功与否的关键。本文综述了纺丝液性质、操作条件及纺丝环境三个因素对静电纺丝的影响,旨在为静电纺丝技术的进一步发展提供理论参考。

1 静电纺丝原理简介

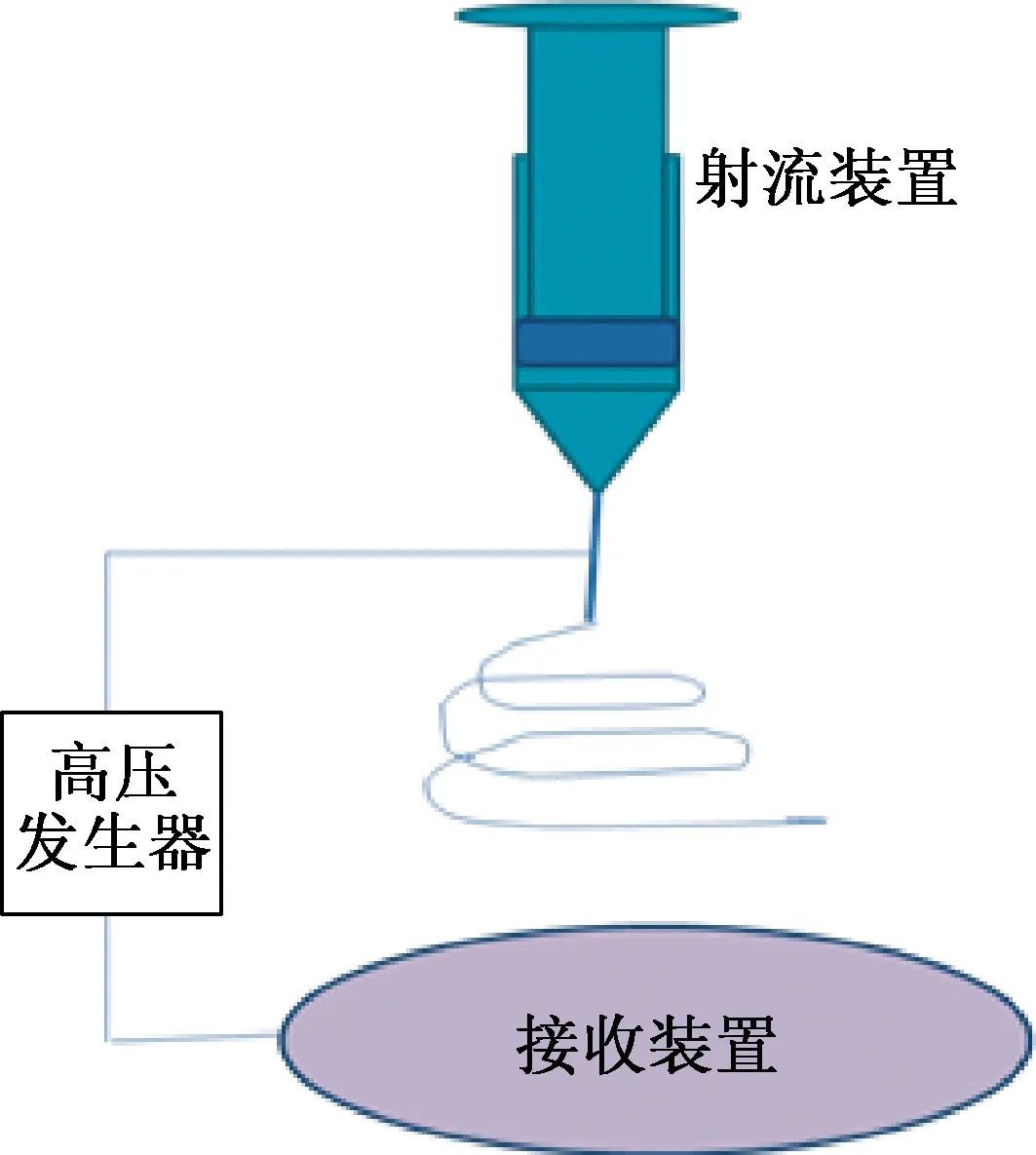

静电纺丝主要由射流装置、高压发生器和接收装置三大部分组成,如图1所示。射流装置中主要放置纺丝液,一般为聚合物或者无机物和聚合物杂化的混合物。射流装置中注入纺丝液后,当外加电极作用时,纺丝液会在电场作用下形成液滴,每个液滴的表面都布满了电荷,电荷之间的库仑斥力与液滴表面张力相反,当电场强度增大时,液滴表面的电荷密度增大,库仑斥力大于表面张力,液滴曲率发生变化被拉长成锥形,锥角为49.3°,这一带电液体称为泰勒锥。电场强度进一步增大,当聚合物的表面张力的静电斥力达到临界值时,带电的聚合物就会从泰勒锥尖喷射出来,喷射流在电场的作用下分裂拉伸,变的又细又长,此过程中溶剂也不断挥发,聚合物固化,最后纳米纤维被收集到接收装置上,形成纵横交错的纳米纤维网[2-3]。

图1 静电纺丝装置示意图

2 静电纺丝制备纳米纤维的影响因素

静电纺丝过程要经过几个重要步骤,首先是泰勒锥的形成,泰勒锥的形成主要和电压及溶液性质有关系;其次是聚合物溶液的喷射;最后是溶剂的挥发和聚合物的固化。这些过程均与溶液性质、操作条件及纺丝环境有关,要想获得性能好的纳米纤维就要对静电纺丝过程的各影响因素进行合理的控制和优化。

2.1 纺丝液性质

纺丝液一般由两部分组成,一部分是聚合物,另一部分是溶解聚合物的溶剂。静电纺丝常用的聚合物有聚乙二醇、聚乳酸、聚氨酯弹性体、聚苯并咪唑、聚丙烯腈、聚乙烯醇吡咯烷酮、聚甲基丙烯酸甲酯等,所用的溶剂通常为水、硫酸、二甲基乙酰胺、二氯甲烷等。选择不同的聚合物和溶剂制备的纺丝液的粘度、表面张力和导电性等各项性能不同,对纺丝效果有很大的影响。

2.1.1 粘度

纺丝液粘度直接影响静电纺丝所得的纳米纤维的形貌和性质。纺丝液粘度越大,聚合物分子链越易缠结,射流越不稳定,纺丝难度较大,不易制得直径分布均匀的纳米纤维;但是粘度小无法形成射流,只能形成微滴,因此配制适宜粘度的纺丝液是静电纺丝的关键第一步。纺丝液的粘度受聚合物分子量、溶剂、温度、纺丝液中各成分的配比等因素的影响,在配制纺丝液的过程中要兼顾各方面的要求,得到最佳的纺丝粘度,为后续静电纺丝制备纳米纤维的应用做好铺垫。

当纺丝液的粘度不够大时,在射流被拉伸的过程中,表面张力不足以将射流聚集,当受到外力作用有波动时,拉伸断裂或形成液滴,未形成均匀泰勒锥,很难维持喷射细流的连续性,形成珠状纤维。粘度增大,得到的纳米纤维结构相对均匀。聚合物的相对分子质量越大,其分子链就越长,聚合物就越易在溶液中缠结,溶液的粘度增大[4]。用壳聚糖/聚乙烯醇(PVA)的溶液制备电纺纤维膜时,溶液的粘度和壳聚糖/PVA质量比直接影响溶液的可纺性,而溶液的粘度又是由溶液的浓度、壳聚糖/PVA质量比、乙酸浓度共同决定的。当溶液粘度在4.00~10.00 Pa·s且壳聚糖的含量小于60%时,可以在接收装置上得到圆形的电纺纤维膜。溶液质量浓度为7%、乙酸的质量分数为2%、壳聚糖/PVA质量比为40/60是最佳的溶液参数,有着最佳的纺丝效果和纤维形貌[5]。

2.1.2 导电性

静电纺丝过程中,纺丝液由于表面电荷的静电斥力产生射流,在电场力作用下拉伸、固化成膜,因此纺丝液的导电性对纺丝效果有直接影响。在静电纺丝过程中,选择导电性高的溶剂是最简单直接的方法,或者可以通过向纺丝液中加入无机盐、有机盐、离子液体及导电金属粒子来提高纺丝液的导电性。

纺丝液的导电性提高,溶液表面的电荷密度相应增加,射流时受到更大的电场力,利于制备直径较小的纳米纤维。喻祺等[6]以离子液体作为聚合物溶剂来增加纺丝液中的离子数量,通过调整配制比例达到提高溶液电导率的目的。电导率最大的体系其复合纤维在离子液体含量为2.5 mol/L时直径最小;电导率最小的体系其复合纤维直至离子液体含量为 8 mol/L时才出现最小直径。不同丝素-聚乙烯醇(SF-PVA)配比的共混溶液中加入硝酸银进行静电纺丝,随着溶液中硝酸银含量的增加,溶液电导率会明显增加,纤维的直径明显下降,这是由于纺丝液中离子数量的增加使得喷射流表面电荷密度增大,溶液电导率也随之增大,静电纺丝制得的纤维直径减小[7]。Uyar等[8]用不同型号的N,N-二甲基甲酰胺溶解聚苯乙烯进行静电纺丝,控制其他条件不变的情况下,发现电导率对纤维的形貌影响最大,低电导率的纺丝液静电纺丝得到串珠状的聚苯乙烯纤维,而高电导率的纺丝液所得的纤维直径小且均匀。

2.1.3 表面张力

静电纺丝过程中,当静电斥力大于溶液的表面张力时纺丝液才会形成射流。纺丝液的表面张力不仅影响泰勒锥的形成,而且还影响射流在高压场中的运动及分裂,对纤维的形貌有决定性作用。表面张力有减小液体表面积的作用,使纺丝液射流变成球形,而高压电场中的电场力以及纺丝液的黏弹力会抑制射流形状的快速变化,从而有利于形成光滑且均一的纤维[9]。

添加表面活性剂或者表面张力低的溶剂能降低纺丝液的表面张力,适当的增加溶液的黏弹力,提高纺丝效果。海藻酸钠为聚电解质,和较易电纺的聚乙烯醇(PVA)共混,在共混溶液中加入十二烷基磺酸钠(SDS),纺丝液表面张力明显减小,纺丝液中SDS浓度达到临界胶束浓度后产生的大量胶束会将聚合物分子链束缚,使聚合物溶解性增大,纺丝液的表面张力减小,射流受到的电场牵伸力相对增大,出纤能力增强,提高了溶液的可纺性[10]。Wang等[11]在聚乙烯吡咯烷酮溶液中加入少量的非离子型表面活性剂TritonR X-100,溶液的表面张力和纤维直径均减小,溶液的可纺性得到很大程度的改善。PVA溶液中加入1%的非离子表面活性剂后,纳米纤维的直径从405 nm降至100 nm,而且纳米纤维的热学性能和结晶度随着表面活性剂的加入而提高[12]。相对于表面活性剂,溶剂的加入对降低纺丝液的表面张力能力是有限的,但也是提高提高纺丝效果的方法之一。当对醋酸纤维素进行静电纺丝时,分别选择丙酮(表面张力2.37×10-4N)和二甲基乙酰胺(3.24×10-4N)做溶剂,相对于二甲基乙酰胺的珠状无纤维相比,丙酮溶解醋酸纤维素的纺丝效果有所改善,得到直径为1 μm短纤和珠状纤维混合物[13]。

2.2 操作条件

静电纺丝过程中,实验操作条件中的电压、射流装置与接收器之间的接收距离、纺丝液喷射速度均对纺丝效果有影响。电压直接决定纺丝液能否形成射流,保证静电纺丝的顺利进行;射流装置和接收器之间的距离和纺丝液的喷射速度影响着纳米纤维的直径和形貌,因此,静电纺丝的操作条件的控制和优化也至关重要。

2.2.1 电压

当作用在纺丝液上的电压达到某一临界值时,会使纺丝液的静电斥力大于表面张力形成射流。电压对静电纺丝制备纳米纤维表现出两方面作用:随着电压的增大,电场强度和射流表面的电荷增加,射流在电场力的作用下拉伸,利于形成直径较小的纳米纤维;电压继续增大,喷射流纺丝过程中受到拉伸的时间进一步减少,纺丝液中的溶剂不能完全挥发,造成液滴来不及充分分裂和拉伸,使纤维平均直径增大。

Ding等[14]在研究中发现,在用静电纺丝制备聚乙烯醇纳米纤维时,随着电压从7 kV增大到9 kV时,纳米纤维的直径从240 nm减至220 nm。蔡志江等[15]的研究结果表明,静电纺丝制备聚吲哚导电纳米纤维时发现,随着纺丝电压从12 kV增加到20 kV,纤维平均直径从451 nm 减至329 nm,这是由于纺丝电压增加使作用在射流上的静电作用力变大,有利于喷射细流的分裂和拉伸,从而使纤维直径减小。王龙[16]的实验现象表明,聚己内酯、聚乳酸共混进行静电纺丝时,电压从24 kV升高到28 kV,纤维直径下降,串珠也逐渐消失,而电压继续升至38 kV时,纤维直径明显变粗,形成了表面粗糙的纤维膜。

2.2.2 接收距离

接收距离直接影响电场强度和射流在电场中的飞行和拉伸时间。接收距离小,电场强度会增大,电场力对射流的拉伸作用随之增强,有利于形成直径较小的纳米纤维;但是同时也会减小射流拉伸时间,导致溶剂未完全挥发,难以制备直径均匀的纳米纤维。这是电场力和射流时间两者相互竞争的过程,当电场力起主导作用时,随着接收距离的增大,液滴间的静电排斥力和喷射流的拉伸力减小,不利于纤维均匀分裂和拉伸,造成纤维直径增大,均匀性下降;当拉伸时间起主导作用时,随着接收距离增大,拉伸时间增长,溶剂挥发充分,有利于纤维直径的减小,均匀性也随之提高[17]。

王宏等[18]在聚对苯二甲酸乙二醇酯 (PET) 熔体静电纺丝过程中发现,接收距离的改变对接收板表面电场的影响显著,随着接收距离的增加,PET射流的直线段比例明显下降,当接收距离由50 mm增加至90 mm时,PET熔体射流的直线段比例由68.0%减至54.00%,PET纤维直径在适中接收距离(70 mm)下表现较细,可达2.184 μm。侯思聪等[19]通过实验分析得出结论:随着喷丝板与收集板之间距离的增加,纤维直径先减小后增大。在固定电压的情况下,增加接收距离等同于减小电场强度;当接收距离从10 cm增加至15 cm时,距离的变长增加了纤维裂分的机会,多次裂分使其平均直径变小,此时距离的影响比电压的影响大。当接收距离从15 cm增加至20 cm时,纤维的直径又变大,这是因为此时接收距离过大,电场强度减小的效应比纤维裂分机会多的效应明显,二者的共同作用使纤维直径变大。

2.2.3 纺丝液喷射速度

若纺丝液的喷射速度非常小,无法在喷丝口形成泰勒锥,也即无法进行静电纺丝。随着纺丝液喷射速度增大至某一最佳值时,泰勒锥形成后会不断旋转直至接收板上,喷射过程的间隔时间能充分的将溶剂挥发掉,制备直径较小且分布均匀的纳米纤维;当纺丝液喷射速度过大,射流内部的溶剂含量增大以致无法完全挥发,残余的溶剂使纤维粘结,纤维出现很多珠结。

李璐等[20]在用静电纺丝制备聚甲基丙烯酸甲酯(PMMA)纳米纤维过程中发现,在流速为0.3~1.6 mL/h时,均能得到缎带状结构的PMMA纤维,且随着流速的增加,纤维直径有增加的趋势。当流速增加到2 mL/h时,由于流速过快,溶剂来不及挥发,部分纤维被未挥发的溶剂又溶解,出现粘连的情况,且由于流速过大导致纤维得不到足够的拉伸,开始出现串珠状结构。崔志香等[21]通过改变壳层纺丝液喷射速度进行同轴静电纺丝都获得了形貌均匀良好的聚己内酯(PCL)-聚乳酸(PLA)芯-壳结构复合纳米纤维。随着壳层溶液推进速度的增加,PCL-PLA 复合纤维的平均直径逐渐增加。这主要是由于壳层溶液推进速度的增加,使在单位时间内电场需要牵伸的溶液量明显增加,单位体积上溶液射流受到的牵伸力减小,纤维分化能力降低,进而导致纤维直径增加。

2.3 纺丝环境

静电纺丝一般在开放的环境下进行,虽然纺丝过程快,但环境参数对纺丝效果具有一定的影响,比如纺丝温度、湿度等对纳米纤维的形貌及直径都有直接影响。

2.3.1 纺丝温度

纺丝温度对静电纺丝的影响是多方面的,升高温度有利于溶剂的挥发,使射流在电场中快速固化,使纳米纤维直径增大;另一方面,纺丝温度变化还会直接影响纺丝液的粘度、表面张力及导电性,比如升高纺丝温度,纺丝液的粘度和表面张力均减小,导电率提高,加快射流分子链的运动速度,在电场力的作用下,射流不稳定性增强,容易形成珠结。

在纺丝环境中(即纺丝针头到收集基板之间)加个温度场,通过调节碘钨灯距离纺丝装置的距离来实现对纺丝环境温度的调控。在其他条件相同的条件下[22],比较不同温度下所纺的纳米纤维的形貌和直径发现,25 ℃时纺丝所得到的产物都是实心纳米纤维结构,并且具有很好的分散性,纳米纤维的平均直径大约为60 nm;45 ℃为中空纳米管,其平均直径为110 nm。不同纺丝液的最适纺丝温度差距很大,这与聚合物本身特性及纺丝方式密切相关。刘伟伟[23]研究了熔体静电纺丝制备聚丙烯纳米纤维形貌随温度的变化,研究发现,随着料筒温度的升高,所制得的纤维平均直径逐渐减小,这是因为温度越高,纺丝液的粘度越小、流动性越好,处在高压静电场中的纤维更容易被拉伸,因此能制得直径比较细的微纳米纤维。但是温度过高,纺丝液部分分解导致粘度增大,阻碍流体运动,纺丝液的喷射受阻,因此装置上收集到的纤维直径比较粗。

2.3.2 湿度

湿度对静电纺丝的影响主要表现在湿度会改变溶剂的挥发性,湿度升高会降低溶剂的挥发速率,湿度降低会增加溶剂的挥发速率,因此,可以通过调节环境湿度对纺丝所得的纳米纤维形貌进行调控。作为电纺成丝过程中很关键的影响因素,在湿度较大的环境下,无论如何调节过程参数,都无法得到表面光滑、直径均一的纳米纤维。湿度是静电纺丝中较易控制的一个因素,但最容易被忽略,因此在今后的研究中要根据不同的纺丝液性质对其进行湿度调节,通过这种简单的方法达到最佳的纺丝效果。

Li等[24]在实验中发现当把实验环境湿度调节到50%~55%时,纺丝得到的产物会从纳米纤维变成薄膜,最终烧结可以得到纳米晶薄膜。Pelipenko等[25]将聚乙烯醇/水溶液和聚环氧乙烷/乙醇溶液在湿度为4%~70%的环境下进行静电纺丝,发现低湿度下的溶剂挥发很快,射流固化过程的拉伸不充分导致纳米纤维直径较大;随着环境湿度的增大,射流固化速度降低,拉伸时间较长较充分,因此纤维直径较小。相对湿度对多孔纤维的形成具有决定性的作用,并且随着相对湿度的增大均匀纤维会慢慢变成微珠[26-27]。静电纺丝制备蜂窝结构的聚氧化乙烯纳米纤维时,相对湿度为40%,只能形成光滑均一的纤维,只有部分纤维搭接,但无溶并现象;直到相对湿度升高到60%之后才形成了蜂窝结构[28]。李蕾[29]用质量分数为90%的醋酸溶液溶解壳聚糖作为纺丝液进行静电纺丝,相对湿度低于30%时,溶剂的挥发速度较快,制备的纳米纤维形貌较好;而随着相对湿度的增加,溶剂的挥发受到抑制,纤维在到达接收板之后,仍有较多的残留溶剂,造成纤维的溶并。当相对湿度高于40%时,溶剂挥发速度过慢,阻碍射流的拖拽拉伸,从而形成珠粒和大的液滴。

3 结 语

静电纺丝技术在生物材料、医药、纺织、军工等领域有着重要的应用价值,发展前景好。静电纺丝技术已经有半个世纪的发展,但是因为纺丝工艺复杂、纺丝效率偏低,设备需要高压装置等问题限制了其在工业中的应用。未来静电纺丝可以通过寻找表面张力低,粘度适宜,电导率高,生物降解性好且价廉易得的聚合物和溶剂来提高纺丝液的性质,继而达到理想的纺丝效果。同时还可以对纺丝装置进行合理改进,比如可以采用多头喷射来达到量化生产。除此之外,还要对操作条件进行控制和优化来制备形貌及尺寸都可控的纳米纤维。相信随着静电纺丝技术的不断改进,将会在更多的领域发挥更大的作用。

[1] 李岩,仇天宝,周治南,等.静电纺丝纳米纤维的应用进展[J].材料导报A,2011,25(9):84-88.

[2] 迟蕾,姚永毅,李瑞霞,等.静电纺丝方法制备纳米纤维的最新进展[J].纺织科技进展,2004,(5):1-6.

[3] 李山山,何素文,胡祖明,等. 静电纺丝的研究进展[J].合成纤维工业,2009,32(4):44-48.

[4] 王玮,焦体峰,侯彩丽,等.静电纺丝制备PVA /PAA /GO三元复合纤维材料[J].燕山大学学报,2015,39(4):317-322.

[5] 张园园.静电纺丝制备壳聚糖/聚乙烯醇超细纤维及性能研究[D].天津:天津大学,2005.

[6] 喻祺.离子液体对静电纺丝纤维形貌及结构的影响[D].广州:华南理工大学,2012.

[7] 顾卓,冯惠,王建军,等.丝素-聚乙烯醇共混溶液静电纺丝及其含银纳米纤维形态研究[J].合成技术及应用,2008,23(1):11-13.

[8] Uyar T, Besenbacher F. Electrospinning of uniform polystyrene fibers: the effect of solvent conductivity[J]. Polymer, 2008,49(24):5336-5343.

[9] Li D, Xia Y. Electrospinning of nanofibers: reinventing thewheel[J].Advance Material,2004,16(14):1151-1170.

[10] 张学良.海藻酸钠及其衍生物电纺纳米纤维制备和性质研究[D].海口:海南大学,2012.

[11] Wang S Q, He J H, Xu L. Non-ionic surfactants for enhancing electrospinability and for the preparation of electrospun nanofibers[J]. Polymer International,2008,57(9):1079-1082.

[12] 贾琳.基于表面张力下取向微纳米纤维的优化制备及应用[D].上海:东华大学,2013.

[13] Liu H Q, Heieh Y L. Ultrafine fibrous cellulose membranes from eletrospinning of cellulose acetate[J].J of Polymer Sci Part B. Polymer Physics,2002,40(8):2119-2129.

[14] Ding B, Kim H Y, Lee S C, et al.Preparation and characterization of a nanoscale poly fiber aggregate produced by an electrospinning method[J]. Journal of Polymer Science Part b-Polymer Physics,2002,40(13):1261-1268.

[15] 蔡志江,贾建茹,郭杰,等.静电纺丝制备聚吲哚导电纳米纤维及其性能表征[J].高分子材料科学与工程,2016,32(1):137-141.

[16] 王龙.静电纺丝法制备PCL-PLA纳米纤维及其在生物材料方面的研究[D].广州:广东工业大学,2013.

[17] 夏苏,王政,杨荆泉,等.基于四氢呋喃/二甲基甲酰胺的聚氨酯静电纺丝[J].纺织学报,2009,30(11):18-23.

[18] 王宏,徐阳,宋明玉.熔体静电纺丝的电场分布及其对PET纤维成形的影响[J].工程塑料应用,2016,44(2):61-67.

[19] 侯思聪,王学晨,张兴祥.间位全芳香型聚苯并咪唑及其纳米纤维的制备与表征[J].合成纤维,2014,43(12):20-25.

[20] 李璐,李若松,刘玲娜,等. 静电纺丝技术制备PMMA纤维的分析与模型预测[J].化工学报,2013,64(5):1869-1875.

[21] 崔志香,涂建炳,司军辉,等.同轴静电纺丝制备PCL-PLA芯-壳结构复合纤维及其形态分析[J].材料科学与工程学报,2015,33(6):786-790.

[22] 傅杰财.静电纺丝中形貌控制及其应用[D].兰州:兰州大学,2014.

[23] 刘伟伟.熔体静电纺丝法制备高分子纤维材料的实验研究[D].青岛:青岛科技大学,2013.

[24] Li X D, Gao C, Wang J, et al. TiO2films with rich bulk oxygen vacancies prepared by electrospinning for dye-sensitized solar cells[J]. Journal of Power Source, 2012,214(42):244-250.

[25] Pelipenko J, Kristl J, Jankovic B, et al. The impact of relative humidity during electrospinning on the morphology and mechanical properties of nanofibers[J]. International Journal of Pharmaceutics, 2013,456(1):125-134.

[26] Megelski S, Stephens J S, Chase D B, et al. Micro-and nanostructured surface morphology on electrospun polymer fibers[J]. Macromolecules, 2002, 35(22): 8456-8466.

[27] Tripatanasuwan S, Zhong Z, Reneker D H. Effect of evaporation and solidification of the charged jet in electrospinning of poly (ethylene oxide) aqueous solution[J]. Polymer, 2007, 48(19): 5742-5746.

[28] 宫宇山.静电纺丝制备聚氧乙烯三维蜂窝结构的研究[D].北京:北京化工大学,2013.

[29] 李蕾.静由纺丝壳聚糖纳米纤维膜的制备及对六价铬离子吸附的研究[D].北京:中国科学院过程工程研究所,2016.

Research progress on the influence factors of preparing nanofibers by electrospinning

Yang Dou,Zhang Weibo,Liu Mengyu,Zhang Yongxin

(CollegeofChemistryandEnvironmentalScience,ShaanxiSci-TechofUniversity,HanzhongShaanxi723000,China)

The electrospinning technology was one of the most effective methods to preparation of nanofibers, and it was hard to control for many influent factors. In this paper, the effect of electrospinning preparation nanofibers from three aspects including the dope properties, operation condition and spinning environment were reviewed. And fimally the development of electro spimning technology were forecasted.

electrospining; nanofibers; influence factor

2017-02-07

杨豆(1994-),女,陕西渭南人,本科在读,研究方向为精细化学品制备工艺研究。

TQ340.64

A

1006-334X(2017)01-0025-05