压应力场中爆生裂纹分布与扩展特征实验分析*

2017-04-05杨立云马佳辉王学东张五成

杨立云,马佳辉,王学东,张五成,张 磊

(中国矿业大学(北京)力学与建筑工程学院,北京100083)

压应力场中爆生裂纹分布与扩展特征实验分析*

杨立云,马佳辉,王学东,张五成,张 磊

(中国矿业大学(北京)力学与建筑工程学院,北京100083)

采用动静组合加载实验装置和数字激光焦散线实验系统,进行了0、3、6、9MPa等4种压应力场中PMMA试件的爆破致裂实验,分析了沿静态主应力方向扩展的裂纹运动学和力学行为。实验结果表明:首先,静态竖向载荷在预制炮孔周围产生应力集中,在炮孔壁上下端部处出现最大拉应力;随后,在动态爆炸载荷的叠加作用下,裂纹优先在炮孔壁上最大拉应力位置处起裂,并沿最大主应力方向扩展;裂纹扩展过程中,静态竖向载荷越大,裂纹扩展速度越大,且裂纹尖端应力强度因子值越大。

焦散线实验;动静组合应力场;爆生裂纹;动态应力强度因子

在深部岩体中进行爆破作业,岩石的断裂破坏表现出与浅部岩石不同的特性,地应力的作用将不可忽略,深部岩体的破坏是高地应力和爆炸冲击荷载共同作用的结果,即初始静态应力场和爆炸动态载荷的叠加作用。1971年,H.K.Kutter等[1]采用PMMA和岩石试件对爆生应力波和爆生气体分别对岩体破坏作用的研究过程中,发现了爆生裂纹优先向静态应力场中最大主应力方向扩展的现象。1996年,H.P.Rossmanith等[2]进行了PMMA立体模型爆破实验,发现静态应力场对爆生裂纹的扩展路径有明显的影响,爆生裂纹会逐渐向最大主应力方向靠拢;当裂纹方向与静态压应力方向倾斜时,静态压应力场对裂纹的扩展起阻碍作用,当裂纹向静态应力场方向偏转并一致后,静态压应力场对裂纹扩展的阻碍作用大大降低。Lu Wenbo等[3]在进行地下水电站硐室的爆破施工过程中对硐室的分区开挖顺序、周边爆破技术进行了现场实验研究,发现地层中的原岩应力场对爆破参数设计有明显影响:在地应力较低的情况下(水平地应力<10 MPa),无论是光面爆破还是预裂爆破,都可以得到理想的爆破效果,但是在高地应力区(水平地应力>10 MPa),合理的爆破技术(预裂/光面)和顺序需要根据实际情况综合考虑。刘殿书等[4]对初始应力条件下的爆破应力波的传播过程进行了光弹实验研究,发现初始应力影响应力波的传播。肖正学等[5]通过室内实验和现场实例分析了初始应力场对爆破效果的影响,发现初始应力场改变了爆轰波的传播规律,同时对裂纹发展起导向作用。谢源等[6]进行了附加载荷介质爆破裂纹扩展的光弹实验研究,发现介质爆破裂纹的方向及大小与附加的主应力有关。高全臣等[7]采用动光弹模型实验对不同应力条件下的爆破作用机理进行了探讨,并通过现场实验提出了适用于高应力岩巷掘进的控制爆破设计与施工技术。戴俊等[8-9]利用弹性理论方法分析了原岩应力对光面爆破和预裂爆破炮孔间贯通裂纹形成的影响,发现原岩应力有利于光面爆破的炮孔间贯通裂纹的形成,而不利于预裂爆破的炮孔间贯通裂纹的形成。谢瑞峰等[10]考虑高地应力的影响,推导了耦合装药和不耦合装药条件下深部岩石松动爆破的压碎圈和裂隙圈半径计算公式。付玉华等[11]综合考虑高原岩应力和岩石损伤影响,提出了损伤条件下深部岩体巷道光面爆破参数的计算方法,并指出高原岩应力不利于炮孔初始裂纹的形成及贯通,宜减小周边眼间距。杨立云等[12]、Yang Liyun等[13]采用焦散线实验,初步研究了爆生主裂纹和翼裂纹在动静组合应力场中的扩展规律,分析了初始静态应力场对裂纹扩展的影响。另外,徐颖等[14]采用物理模拟实验装置,开展了在高轴地应力条件下深部围岩爆破开挖三维相似模型实验,指出爆炸荷载在洞壁附近产生的大量微裂纹引起地应力的变化,具有明显的分区破裂现象。

本文中,采用动静组合加载实验装置和数字激光焦散线实验系统,研究不同竖向静态载荷和相同爆炸载荷的组合叠加作用下爆生裂纹的分布特征和扩展行为,分析沿静态主应力方向扩展的裂纹运动学行为和力学行为,揭示炮孔周围爆生裂纹的分布规律与初始静态应力场的关系。

1 焦散线实验原理

构件受外部荷载作用时,在受力变形区附近,构件的厚度和材料折射率发生变化,这些变化将改变光线的传播方向。当一束平行光由于应力变化偏离平行状态,在空间将形成一个三维包络面,这个包络面就是焦散曲面。如果在距离模型一定位置处放置一个与构件平面平行的参考面,就可以直接观察到焦散曲面的横断面。在这个横断面图像中,包围着一个没有光线的暗区。其中,亮线是焦散线,暗区就是焦散斑。

1.1 裂纹尖端焦散线

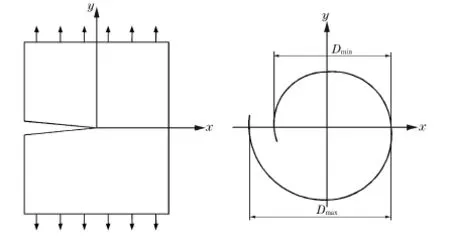

考虑一块带裂纹受复合应力作用的平板,在应力作用下,平板中裂纹尖端将形成焦散线,见图1。用焦散线上垂直于裂纹方向的最大直径Dmax来描述焦散线的特征尺寸,得到裂纹尖端的应力强度因子表达式为:

式中:μ为应力强度因子比例系数;g为应力度因子数值系数;KII为动态载荷作用下,复合型扩展裂纹尖端的II型应力强度因子;deff为试件厚度;c为试件材料的光学常数;z0为试件距参考平面的距离。对比动态裂纹与静态裂纹的应力强度因子计算公式,发现除多了一个速度修正因子F(v),计算公式是相同的。根据数值分析发现,F的值恒小于1,在具有实际意义的扩展速度下近似等于1。可见,对于给定的实验条件,deff、c和z0均为常数,只要确定了裂纹尖端的焦散斑直径,就可以确定应力强度因子值。

图1 裂纹尖端焦散线示意图Fig.1 Schematic illustration of caustics at a crack tip

1.2 圆孔周围焦散线

考虑一块带圆孔(半径R)的平板,在双向拉应力p和q作用下(p>q),圆孔周围产生拉应力集中,形成哑铃状焦散线,见图2。用哑铃状焦散线长度D,得到圆孔周围的主应力差:

式中:p为竖直向应力,q为水平向应力,R为圆孔半径。

可见,对于给定的实验条件,deff、c和z0均为常数,哑铃状焦散线的长度D与圆孔的主应力差p-q具有对应关系。

图2 圆孔周围焦散线示意图Fig.2 Schematic illustration of caustics surrounding a circle hole

2 实验设备与过程

2.1 实验设备

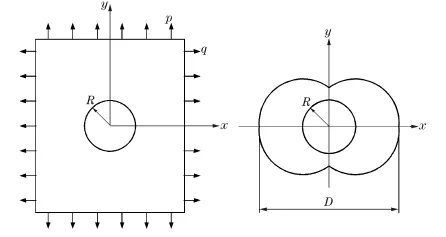

2.1.1 新型数字激光动态焦散线实验系统

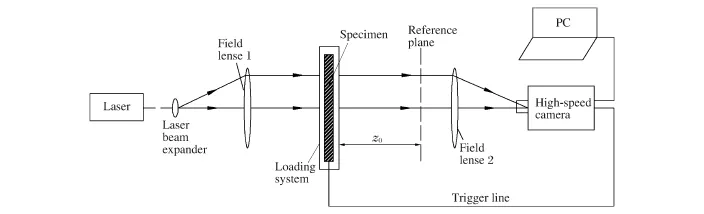

新型数字激光动态焦散线实验系统[15-16]由固体激光器、扩束镜、场镜、加载装置、同步控制开关、高速数码相机和计算机组成,如图3所示。该系统的核心是采用高速数码相机和固体激光器组成的高速摄影系统与焦散线实验方法相结合,实现了对高速冲击(爆炸)载荷下试件动态断裂过程的焦散线拍摄,并利用计算机软件对整个实验系统进行控制,实现了图像的数字化采集。

图3 新型焦散线实验系统Fig.3 Optical setup of new-type caustics system

2.1.2 动静组合加载系统

动静组合加载系统采用自主设计的用于模拟深部岩石爆破致裂的光测力学实验装置[17]。该装置由一个沿竖直单轴方向进行加载的静态加载装置和爆炸加载装置组成,如图4所示。采用液压千斤顶和压力传感器实现静态加载和应力采集;采用自主设计的药包(叠氮化铅),置于试件中的炮孔中,实现动态加载。

2.2 实验描述

模型材料选用PMMA,其纵波波速vp=2 125 m/s,横波波速vs=1 090 m/s,弹性模量Ed=3.595 GN/m2,泊松比υd=0.32,光学常数ct=0.08 m2/GN。试件几何尺寸为315 mm×285 mm×10 mm。炮孔直径6 mm,位于试件中央。为研究静态应力场对爆生裂纹分布和动态行为的影响,共设计了4组实验方案。其中,动态加载方案保持一致,装药均为120 mg叠氮化铅;静态加载方案分别为0、3、6、9 MPa,依次编号为S1~S4。

图4 动静组合加载系统Fig.4 Static and dynamic combination loading system

3 实验结果与分析

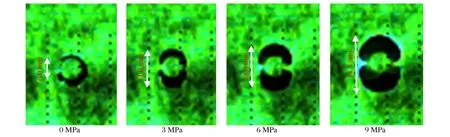

3.1 炮孔周围应力集中

从图5可以看出,在竖向载荷作用下,试件中预制炮孔周围产生应力集中,形成哑铃状的焦散斑,其中,在炮孔壁上最大主应力方向产生最大拉应力。随着围压(竖向载荷)的增大,焦散斑增大,说明圆孔周围的应力集中程度越来越强。对不同阶段围压载荷下哑铃状焦散斑的特征长度D进行测量,结果见表1。当竖向载荷为0 MPa时,圆孔周围没有焦散斑,实验中在圆孔的右下方产生的阴影是由于受试件加工和光线与试件的夹角的影响所致。同时,依据公式(2)对不同围压载荷差值p-q下的焦散斑特征长度D进行理论计算,结果见表1。从表1可以看出,理论计算结果与实验结果吻合较好;产生的偏差,主要是由于高速相机像素有限带来的测量误差。

表1 炮孔周围静态焦散线结果Table 1 Result of caustics surrounding the blasthole

图5 围压作用下炮孔周围的焦散线Fig.5 Caustics induced by the compression

3.2 炮孔周围裂纹分布

图6给出了爆破后的试件照片。试件S1在单一爆破载荷作用下,炮孔近区由冲击波作用产生了密集细小的裂纹;在炮孔中远区内,形成了4条扩展较长的主裂纹,这主要是因为爆生气体的高压射流作用于孔壁,加大裂纹尖端的拉应力,驱动裂纹扩展;同时,爆炸应力波在裂纹尖端发生反射和绕射,产生拉应力波,进一步加剧裂纹尖端的拉应力集中,驱动裂纹扩展。试件S2、S3和S4上炮孔周围裂纹分布呈明显的规律性:只产生了两条爆生主裂纹,且方向沿最大主应力方向(竖向载荷方向),呈现了较好的控制爆破效果(切槽爆破和切缝药包)。

试件S2、S3和S4受静态载荷和爆破载荷的双重作用:在静态竖向载荷作用下,炮孔周围首先发生应力集中,在最大主应力方向的炮孔壁上产生拉应力;然后,炮孔壁受爆破载荷的动态作用,在炮孔壁上的最大拉应力处优先产生裂纹,裂纹的产生和扩展释放了能量,间接减少了炮孔壁上其他部位裂纹的形成与扩展。

图6 爆破后的试件Fig.6 Specimens after blasting

3.3 裂纹运动行为

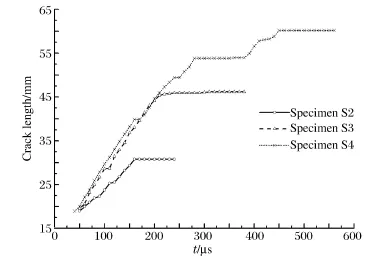

图7给出了试件S4实验过程中,不同时刻的焦散线照片。试件S1的裂纹扩展呈随机性,而试件S2、S3和S4的裂纹在竖向载荷作用下主要沿最大主应力方向扩展。因此,对试件S2、S3和S4的裂纹扩展轨迹进行测量,根据不同时刻焦散线照片上记录的裂纹尖端位置绘制裂纹位移时间曲线,见图8。

图7 不同时刻的焦散线照片(试件S4)Fig.7 Caustics of specimen S4 at different times

结合图6和图8,试件S2、S3和S4的爆破主裂纹扩展长度分别为31、46和60 mm,说明随着竖向静态载荷的增大,在最大主应力方向(竖向载荷方向)的爆生裂纹扩展长度增大。原因仍然主要是竖向静态载荷越大,炮孔壁上最大主应力方向的拉应力越大,继而在爆破载荷作用下,越容易在此处产生破坏,首先出现裂纹,导致能量优先继续在该位置释放,并驱动裂纹主要沿该方向扩展。

从图8可以看出,试件S2的裂纹在160μs停止扩展;试件S3的裂纹在220μs停止扩展;试件S4的爆生主裂纹扩展过程中,在270~380μs之间停止扩展,然后继续扩展,出现了一段停滞期。这主要是由于竖向静态载荷在裂纹尖端产生应力集中,与反射应力波在裂纹尖端产生的应力集中叠加作用,在叠加作用下,裂纹尖端积聚了足够的能量,应力集中程度超过了试件的断裂韧性,推动裂纹继续扩展。另外,从图8可以发现试件S2~S4的裂纹扩展速度明显不同:试件S2的裂纹平均扩展速度最小,试件S3的裂纹平均扩展速度次之,试件S4的裂纹扩展速度最大。这也说明了静态竖向载荷作用,促进了裂纹的扩展。

图8 裂纹扩展长度随时间的变化Fig.8 Crack length varying with time

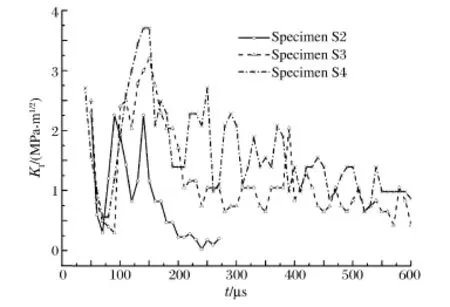

3.4 裂纹尖端应力集中

测量图7中不同时刻的焦散斑直径,代入式(1)计算应力强度因子,绘制裂纹尖端应力强度因子与时间的关系曲线,见图9。从图9可以看出:(1)各试件主裂纹的应力强度因子有明显差异,其中试件S4的最大,试件S3的次之,试件S2的最小;(2)试件S4的应力强度因子最大值为3.71 MPa·m1/2,试件S3的应力强度因子最大值为2.78 MPa·m1/2,试件S2的应力强度因子最大值为2.26 MPa·m1/2。原因仍然是竖向静态载荷在裂纹尖端产生应力集中,竖向载荷越大,产生的应力集中程度越大。

图9 应力强度因子随时间的变化Fig.9 Dynamic stress intensity factor varying with time

4 结 论

(1)采用动静组合加载实验装置和数字激光焦散线实验系统,进行了0、3、6、9 MPa等4种压应力场中PMMA试件的爆破致裂实验;

(2)静态竖向载荷在预制炮孔周围产生应力集中,在炮孔壁上对应最大主应力方向产生最大拉应力;且竖向静态载荷越大,应力集中越明显;

(3)在动态和静态载荷叠加作用下,裂纹优先向最大主应力方向扩展,且在该方向扩展最长,即静态应力场改变了爆生裂纹的分布特征,呈现了较好的控制爆破效果;

(4)裂纹扩展过程中,静态竖向载荷越大,裂纹扩展速度越大,且最大主应力方向的裂纹尖端应力强度因子值越大。

[1] Kutter H K,Fairhurst C.On the fracture process in blasting[J].International Journal of Rock Mechanics and Mining Sciences&Geomechanics Abstracts,1971,8(3):181-202.

[2] Rossmanith H P,Knasmillner R E,Daehnke A,et al.Wave propagation,damage evolution,and dynamic fracture extension:Part II:Blasting[J].Materials Science,1996,32(4):403-410.

[3] Lu Wenbo,Chen Ming,Geng Xiang,et al.A study of excavation sequence and contour blasting method for underground powerhouses of hydropower stations[J].Tunnelling and Underground Space Technology,2012,29:31-39.

[4] 刘殿书,王万富,杨吕俊.初始应力条件下爆破机理的动光弹实验研究[J].煤炭学报,1999,24(6):612-614. Liu Dianshu,Wang Wanfu,Yang Lüjun.Holophotoelasticity study on mechanism of blasting under initiative stress field[J].Journal of China Coal Society,1999,24(6):612-614.

[5] 肖正学,张志呈,李端明.初始应力场对爆破效果的影响[J].煤炭学报,1996,21(5):497-501. Xiao Zhengxue,Zhang Zhicheng,Li Duanming.The influence of initial stress field on blasting[J].Journal of China Coal Society,1996,21(5):497-501.

[6] 谢源,刘庆林.附加载荷下介质爆破特性的全息动光弹试验研究[J].工程爆破,2000,6(2):11-15. Xie Yuan,Liu Qinglin.Study on blasting characteristic of medium under high stress conditions by dynamic holophotoelastic method[J].Engineering Blasting,2000,6(2):11-15.

[7] 高全臣,赫建明,冯贵文,等.高应力岩巷的控制爆破机理与技术[J].爆破,2003,20(Suppl):52-55. Gao Quanchen,Hao Jianming,Feng Guiwen,et al.Mechanism and technology of controlled blasting for high stress rock tunneling[J].Blasting,2003,20(Suppl):52-55.

[8] 戴俊.深埋岩石隧洞的周边控制爆破方法与参数确定[J].爆炸与冲击,2004,24(6):493-498. Dai Jun.The controlled contour blasting technique and its parameter determination for rock tunnel at depth[J].Explosion and Shock Waves,2004,24(6):493-498.

[9] 戴俊,钱七虎.高地应力条件下的巷道崩落爆破参数[J].爆炸与冲击,2007,27(3):272-276. Dai Jun,Qian Qihu.Break blasting parameters for driving a roadway in rock with high residual stress[J].Explosion and Shock Waves,2007,27(3):272-276.

[10] 谢瑞峰,曲国鹏,雎文静.深部岩石掘进爆破压碎圈与裂隙圈研究[J].煤矿开采,2014,19(3):20-22. Xie Ruifeng,Qu Guopeng,Sui Wenjing.Blasting crushing circle and fracture circle of driving roadway in deeprock[J].Coal Mining Technology,2014,19(3):20-22.

[11] 付玉华,李夕兵,董陇军.损伤条件下深部岩体巷道光面爆破参数研究[J].岩土力学,2010,31(5):1420-1426. Fu Yuhua,Li Xibing,Dong Longjun.Analysis of smooth blasting parameters for tunnels in deep damaged rock mass[J].Rock and Soil Mechanics,2010,31(5):1420-1426.

[12] 杨立云,杨仁树,许鹏,等.初始压应力场对爆生裂纹行为演化效应的实验研究[J].煤炭学报,2013,38(3):404-410. Yang Liyun,Yang Renshu,Xu Peng,et al.Experimental study on the effect of initial compression stress field to blast-induced crack behaviors[J].Journal of China Coal Society,2013,38(3):404-410.

[13] Yang Liyun,Yang Renshu,Qu Guanglong,et al.Caustic study on blast-induced wing crack behaviors in dynamicstatic superimposed stress field[J].International Journal of Mining Science&Technology,2014,24(4):417-423.

[14] 徐颖,袁璞.爆炸荷载下深部围岩分区破裂模型试验研究[J].岩石力学与工程学报,2015,34(Suppl 2):3844-3851. Xu Ying,Yuan Pu.Model test of zonal disintegration in deep rock under blasting load[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(Suppl 2):3844-3851.

[15] 杨立云,杨仁树,许鹏.新型数字激光动态焦散线实验系统及其应用[J].中国矿业大学学报,2013,42(2):188-194. Yang Liyun,Yang Renshu,Xu Peng.Caustics method combined with laser&digital high-speed camera and its applications[J].Journal of China University of Mining&Technology,2013,42(2):188-194.

[16] 杨仁树,杨立云,岳中文,等.数字激光动态焦散线实验方法和系统:中国,201110366309.9[P].2013-09-04.

[17] 杨立云,杨仁树,许鹏,等.一种用于模拟深部岩石爆破致裂的光测力学实验装置:中国,201110366318.8[P]. 2014-07-09.

Experimental study on blasting crack initiation and propagation behavior in compression stress field

Yang Liyun,Ma Jiahui,Wang Xuedong,Zhang Wucheng,Zhang Lei

(School of Mechanics&Civil Engineering,China University of Mining&Technology,Beijing,Beijing100083,China)

The digital-laser dynamic caustics system in combination with a static-dynamic loading device was utilized in the blasting fracturing test,in which the PMMA specimens underwent four kinds of vertical static stresses(0,3,6 and 9 MPa,respectively)with the strictly same total charge.By using the fracture mechanics theory,the mechanism of the fracture and propagation behaviors of the cracks along the static principle stresses was analyzed.The result indicates that the stress concentration is first created under the pre-applied vertical stress field around the borehole,where the maximum tensile stress is located on the borehole wall corresponding to the far-field maximum principle stress direction.Then,when disturbed by the dynamic loads induced by blasting,the crack is precociously initiated from the maximum tensile stress point and extends along the maximum principle stress direction.Furthermore,the crack velocity increases accordingly with higher vertical pre-static stresses;the greater the crack velocity increases,the higher the stress intensity factor of the crack tip.

caustics;dynamic-statics stress field;blast-induced crack;dynamic stress intensity factor

O381;O348.2国标学科代码:1303520

:A

10.11883/1001-1455(2017)02-0262-07

(责任编辑 张凌云)

2015-09-17;

:2015-12-26

国家自然科学基金项目(51404273);高等学校博士学科点专项科研基金(新教师类)项目(20120023120020)

杨立云(1983— ),男,博士,副教授,yangly@cumtb.edu.cn。