基于整车钢板弹簧疲劳分析及创新型板簧疲劳试验台架设计

2017-04-05康百川何云峰

康百川,何云峰

(1.湖南湖大艾盛汽车技术开发有限公司,广西 柳州 545000;2.上汽通用五菱汽车股份有限公司,广西 柳州 545000)

基于整车钢板弹簧疲劳分析及创新型板簧疲劳试验台架设计

康百川1,何云峰2

(1.湖南湖大艾盛汽车技术开发有限公司,广西 柳州 545000;2.上汽通用五菱汽车股份有限公司,广西 柳州 545000)

讨论了单副钢板弹簧的疲劳分析和基于整车钢板弹簧疲劳分析两者之间的误差,分析了单副钢板弹簧的疲劳分析及基于整车钢板弹簧疲劳分析的误差产生的原因。设计了一套新型汽车悬架用钢板弹簧试验台架开发,其特征在于能够准确模拟悬架钢板弹簧疲劳寿命试验,提高钢板弹簧台架试验的准确度,为优化传统板簧疲劳试验台架设计提供了新思路。

钢板弹簧;疲劳试验;疲劳试验台架

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2017)05-69-03

前言

钢板弹簧作为汽车的关键弹性元件,因其结构简单、成本低廉而被广泛应用,作为汽车的关键弹性元件,其对整车操稳平顺及安全性都有着重要的影响。随着CAE技术的发展,我们对钢板弹簧刚度的设计也越来越准确,但对产品的质量控制却仍然缺乏先进实验设备的验证,路试车板簧断裂仍然是板簧主要发生的TIR问题之一。

板簧在实际工作中受力非常复杂,经计算和分析表明,板簧在实车工作中前段和后段受力不同,受力方向也比较复杂,而目前的钢板弹簧试验台架,大多数采用两端滚车约束,对称加载的方式进行疲劳试验,显然不是较为理想化的加载方式,不能很好的模拟实际工作中较为复杂的板簧受力工况。经过了台架试验验证的板簧,在整车实际路试中依旧出现问题,也说明了目前试验台架准确度的问题。

本文主要模拟分析了钢板弹簧传统试验台架疲劳试验与整车状态疲劳试验的误差,且设计了一种新型试验台架,旨在实车设计阶段就能快速、准确地提取板簧性能数据及进行疲劳试验,精确模拟板簧在实际工况中的运动轨迹及受力,以求精确的进行钢板弹簧疲劳寿命验证,帮助车企在设计阶段发现问题,提高产品质量,缩短整车开发周期,降低成本及风险。

1、板簧台架试验受力分析

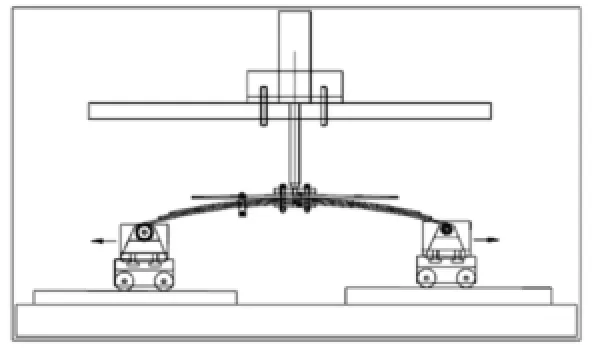

目前车企及板簧供应商的试验台架基本为传统的两端滚车、垂直加载的试验台架,信号发生器波形种类:正弦波,方波,三角波,斜波,如图1所示。

图1 传统板簧试验台架

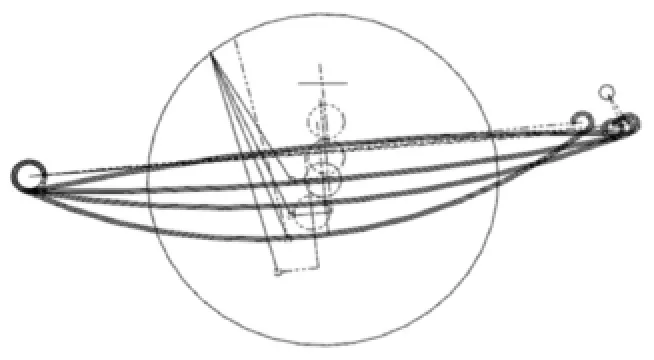

传统台架在试验过程中,两端卷耳分别向两端平行移动,液压缸始终垂直施加压力,且加载位置固定,简化的加载模型,导致板簧受力与实车有所不同。并且传统的试验台架只能做单副板簧的疲劳寿命验证,而实车状态则更倾向于整个悬架的疲劳寿命,且板簧在实车上的跳动,是以轮跳轨迹线为施力点加载,两者之间板簧受力是有差异的,图2为板簧实车跳动轨迹。

图2 板簧实车跳动轨迹

2、CAE分析

为了验证传统试验台架和实车状态板簧疲劳寿命之间的误差,我们采用了Fe-safe软件,模拟两种不同的约束条件对板簧疲劳寿命进行分析验证。

2.1 加载条件

根据板簧试验条件,板簧在夹紧状态下,以特定变形A的位置为基准,以一定振幅B(保证最大回位时板簧仍处于压缩状态,例如取变形100mm,振幅取±65mm,需根据不同车型板簧参数确定)、频率加载,10万次(目前国标要求8W次)循环后,零件不能损坏。

根据某车型实际质量参数,空载2400N,上极限弹簧受力6700N,按照正弦波载荷力加载,载荷力为(6700-2400)Sin(πt)。

2.2 传统台架试验模拟分析

利用HyperMesh建立网格模型,用abaqus约束、计算,模型见图3所示。

图3 传统试验方法模型

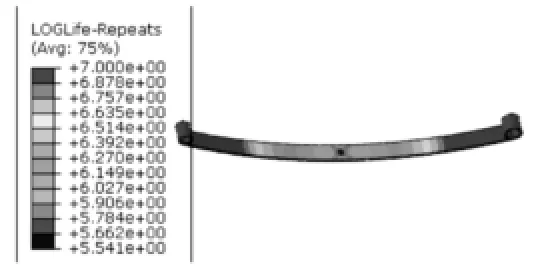

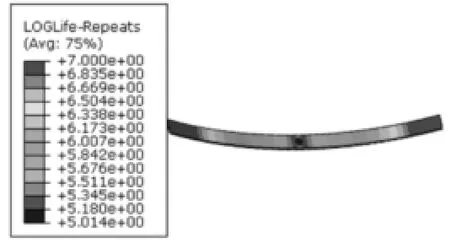

用Fe-safe软件进行后处理计算,得出结果,见图4、图5、图6所示。

图4 第一片疲劳分析结果

图5 第二片疲劳分析结果

图6 第三片疲劳分析结果

经分析,第二片板簧在循环加载10W次时发生断裂。

2.3实车状态板簧疲劳分析

同样利用HyperMesh建立网格模型,用abaqus约束、计算,模型见图7所示。

图7 实车状态板簧约束模型

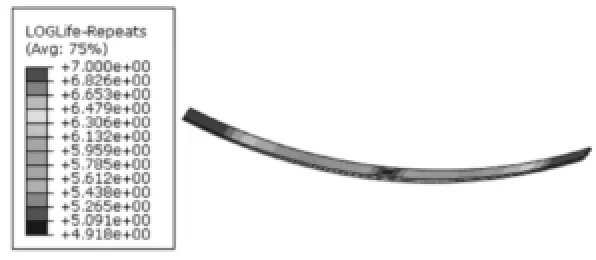

用Fe-safe软件进行后处理计算,得出结果,见图8、图9、图10所示。

图8 第一片疲劳分析结果

图9 第二片疲劳分析结果

图10 第三片疲劳分析结果

根据分析,第二片板簧在循环加载8W次时发生疲劳断裂。

2.4 两种约束方法分解结果比较

根据3.2、3.3分析结果,传统试验台架试验10W次时发生疲劳断裂,而实车状态下板簧8W次就已经发生疲劳断裂。由此可见,传统的试验台架由于不能精确模拟板簧实车运动和受力而可能导致试验结果不准确。

3、新型台架设计

为了解决传统试验台架加载偏差的问题,本文讨论了一种新型板簧试验台架设计方案。解决上述问题采取的技术构思为,通过两个液压缸在不同方向控制并加载,精确模拟钢板弹簧在实车的跳动轨迹。由于每辆车的硬点和板簧跳动轨迹唯一且可以提供,所以可以通过控制系统控制液压缸加载,真实模拟板簧受力。

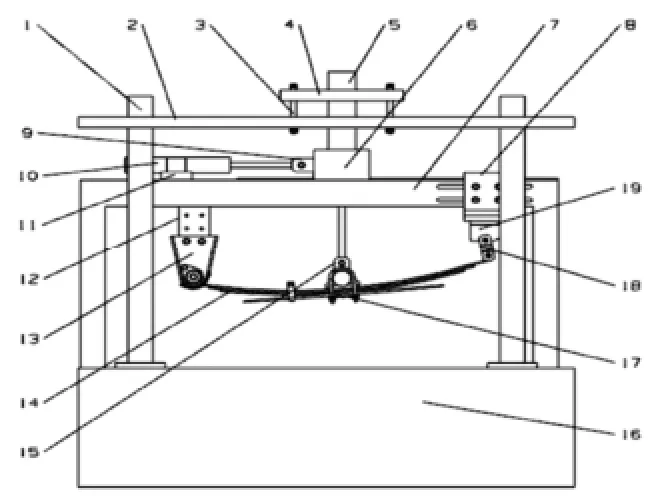

试验台架设备由两个液压缸、板簧夹装平台、控制系统等组成。钢板弹簧前后吊耳位置,按照实车硬点安装,精确模拟实车板簧状态。小型的液压缸用于推动主加载液压缸,使其完全按照板簧运动轨迹施力点加载,保证板簧受力符合实际工况。试验台架设备简图见图11。

图11 新型板簧疲劳试验台架

台架系统部件组成:1-立柱;2-主加载液压缸固定支架;3-主加载液压缸固定螺栓;4-主加载液压缸限位辅助支架; 5-主加载液压缸;6-主液压缸限位块及滑轨;7-试验台架框体承力梁;8-板簧后吊耳位置可调式支架;9-第一传感器;10-加载中心轨迹调整辅助液压缸;11-辅助液压缸固定支架;12-板簧前吊耳位置可调式支架;13-板簧前吊耳安装支架 ;14-钢板弹簧;15-第二传感器;16-主控台;17-U型螺栓;18-钢板弹簧后吊耳板;19-板簧后吊耳安装支架。

本文设计的钢板弹簧试验台架是对现有传统钢板弹簧试验台架实验数据可能存在问题而进行的创新,是一个新型试验方式的构思,约束机构及零部件设计方案不是本发明重点阐述对象。

如图11所示,该试验台架能够适用于各种类型的钢板弹簧,台架宽度方向可以安装不同长度的钢板弹簧,且夹具可调,可按照实车硬点安装,精确模拟实车板簧装配状态,且能够准确的模拟板簧实际运动和受力进行疲劳试验,具有实验精确度高、费用较低等特点,主要特点包括:1.可进行静刚度试验和疲劳试验;2.适用于不同尺寸的板簧夹装和试验;装和试验;3.可以根据要求调节不同车辆板簧安装点和轮跳轨迹;4.采用实车吊耳板,衬套等进行装载,真实反映板簧工况;5.减少板簧悬架开发成本和周期,提高效率。

4、结束语

本文通过模拟钢板弹簧传统试验台架加载方式和实车工作方式受力进行疲劳分析,得出传统台架并不能精确模拟板簧实际受力的结论,进而对传统板簧试验台架进行设计改进,提出一种新型板簧疲劳试验台架设计构思。搭建一台能够实际工作的新型台架,并进行大量钢板弹簧疲劳试验,建立试验数据库,切实有效的提高板簧疲劳寿命试验准确度,将是我们未来的努力方向。

[1] 张英会等,弹簧手册[M].北京:机械工业出版社,2008.7.

[2] 王望予.汽车设计[M].北京:机械工业出版社,2003.

[3] 周传月.疲劳分析应用与实例[M].北京:科学出版社,2005.

[4] 顾永梁.少片钢板弹簧的结构设计与疲劳寿命计算[D].长沙:湖南大学,2012.

[5] 余志生.汽车理论[M].第二版.北京:机械工业出版社,2009.

Based on the vehicle leaf spring fatigue analysis and leaf spring fatigue test bench design

Kang Baichuan1, He Yunfeng2

(1.AISN AUTO R&D CO.,LTD, Guangxi Liuzhou 545000;2. SAIC-GM-Wuling Automobile TDC, Guangxi Liuzhou 545000)

Single pair of leaf spring fatigue analysis is discussed and based on the vehicle leaf spring fatigue analysis of the error between the two, analyzes the single pair of leaf spring fatigue analysis and based on the vehicle leaf spring fatigue analysis of the causes of error. Design a new type of car suspension spring test- bench is developed, its feature is the ability to accurately simulate the suspension leaf spring fatigue life test, enhance the accuracy of steel plate spring bench test, in order to optimize the traditional plate spring fatigue test bench design provides a new way of thinking.

leaf spring; fatigue test; fatigue test bench

U467.3

A

1671-7988 (2017)05-69-03

康百川,就职于湖南湖大艾盛汽车技术开发有限公司,从事底盘及悬架系统研究工作。

10.16638/j.cnki.1671-7988.2017.05.023