基于有限元的斜齿轮齿面接触分析

2017-03-30韩彦龙

韩彦龙

(承德石油高等专科学校 机械工程系,河北 承德 067000)

基于有限元的斜齿轮齿面接触分析

韩彦龙

(承德石油高等专科学校 机械工程系,河北 承德 067000)

以某斜齿轮啮合齿为对象,建立三对啮合齿精确有限元模型。运用有限元分析软件ANSYS对啮合齿进行接触静力学分析,得到齿面最大接触应力值;对轮齿进行基于赫兹理论的齿面接触应力计算,最大接触应力理论计算值与有限元仿真值相差6.6%,验证了有限元分析的合理性;有限元分析得到轮齿啮合时轮齿最大变形量并找到轮齿工作薄弱区域,提出了提高该斜齿轮轮齿强度的方法。

斜齿轮;ANSYS;赫兹理论;接触分析

斜齿轮传动平稳、承载能力较强,被广泛应用于航空、石油、化工等领域[1-3]。斜齿轮的主要失效形式是齿面点蚀和轮齿折断,要求齿轮具有一定的接触强度和弯曲强度。由于制造误差、安装误差、支撑条件等因素的影响,轮齿接触情况复杂且难以试验验证。计算齿面接触应力的赫兹接触理论已较为成熟,但模型存在简化[4]。本文建立斜齿轮啮合齿对有限元模型,仿真得到啮合齿面最大接触应力和轮齿最大变形量。

1 斜齿轮有限元模型

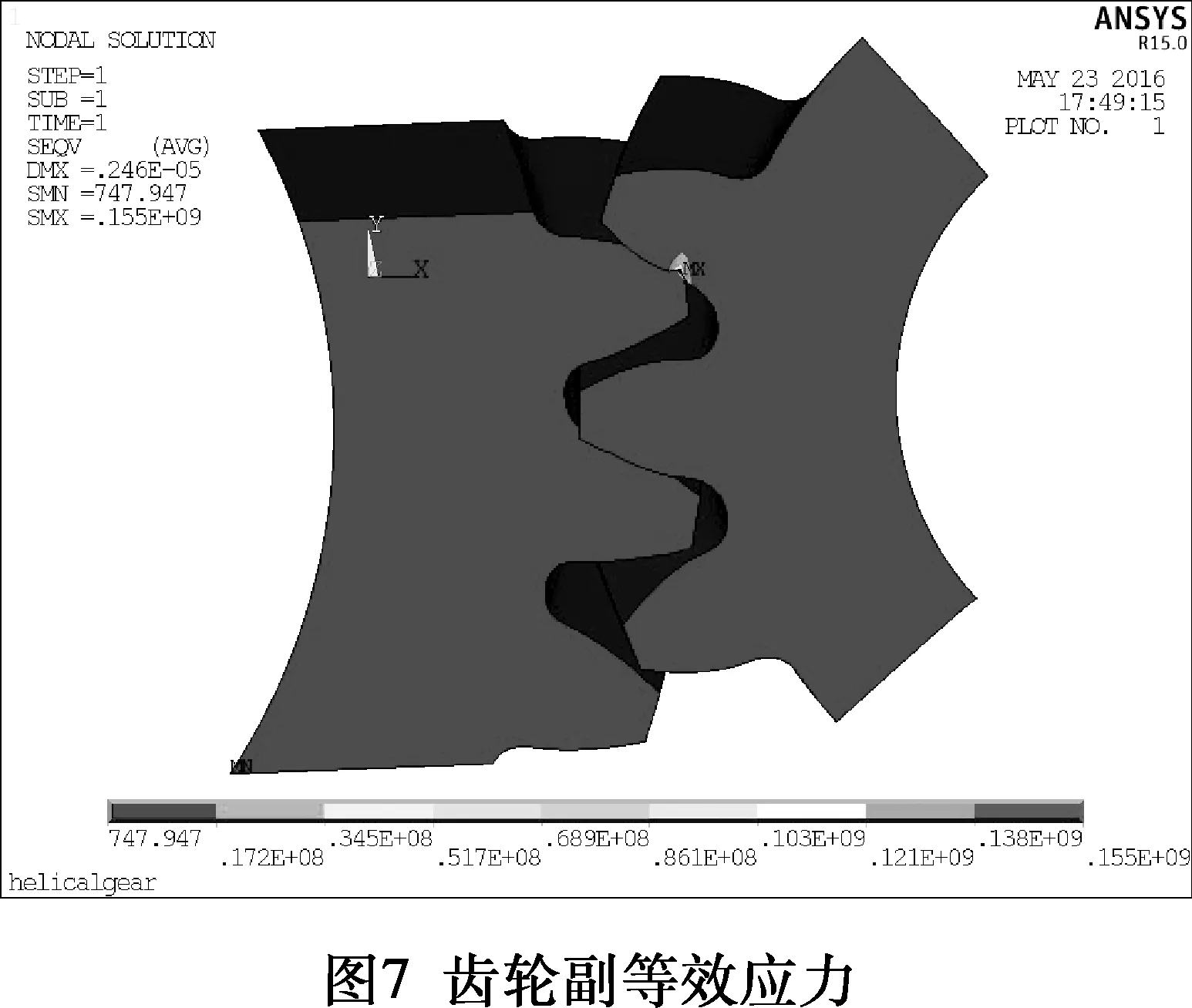

斜齿轮基本参数如表1所示,运用SolidWorks建模、装配并进行干涉检查。

表1 斜齿轮基本参数

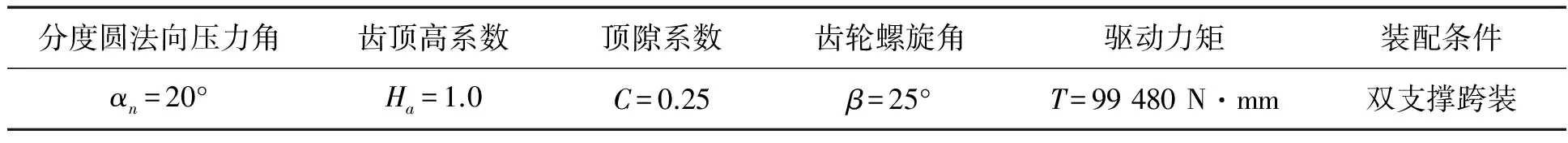

建立SolidWorks与ANSYS无缝数据联接[5],得到斜齿轮啮合齿对三维模型如图1所示。

1)定义材料属性

两齿轮材料均为20CrMnTi,参考机械设计手册,弹性模量取2.07×105MPa,泊松比取0.3,材料密度取7 800 kg/m3。

2)定义单元类型

选择SOLID95、PLANE182、TARGE170和CONTA174四种单元类型。SOLID95单元用于划分齿轮结构,PLANE182单元用于划分齿轮源面,后两种单元用于设置齿面接触对。

3)网格划分

选用扫掠网格划分方式,将大小齿轮的轮齿和轮毂分开进行划分网格,得到有限元模型如图2所示,共包含单元26 250个,节点117 715个。

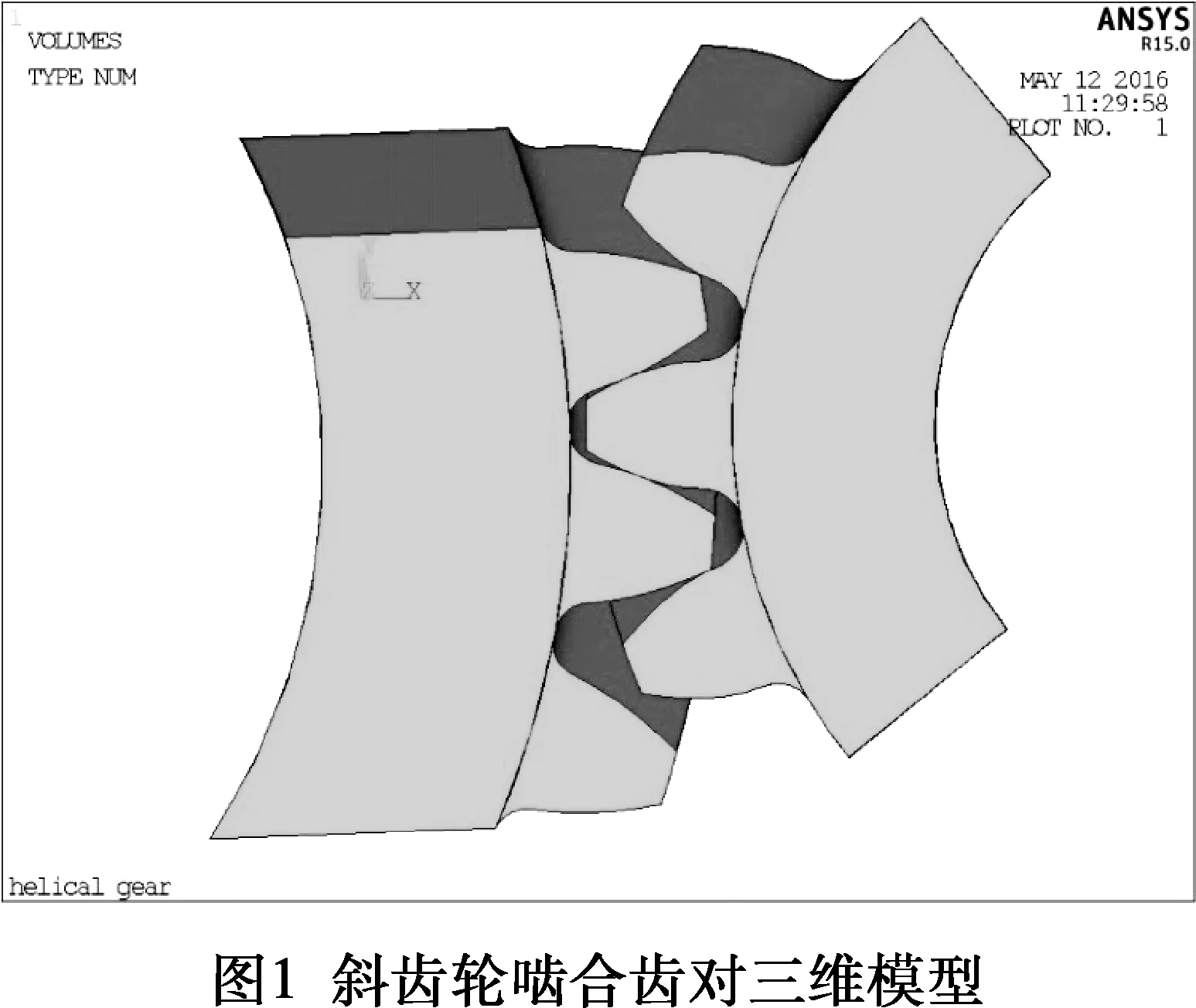

4)加载

忽略轴承变形等因素对齿轮啮合的影响,设齿轮轴为刚性轴。小齿轮为主动轮,大齿轮轴内孔及轮毂边界上所有节点自由度全约束。建立小齿轮局部柱坐标系,将齿轮轴内孔表面及轮毂边界上所有节点转移到柱坐标系下,节点轴向和径向约束,周向自由。内孔表面节点周向力F=T/(r·n)=1.04N,其中n为内孔表面节点个数,加载模型如图3所示。

5)创建接触对

选用CONTA174和TARGE170单元定义齿面接触对,定义为柔体-柔体接触。接触区域小齿轮网格划分较粗略,故选择小齿轮齿面为目标面,大齿轮齿面为接触面。

2 齿面最大接触应力理论计算

由赫兹公式得,最大接触应力理论计算值为[6]

(1)

带入(1)式可得:σH=145 MPa。

3 有限元分析

3.1 静力学接触分析

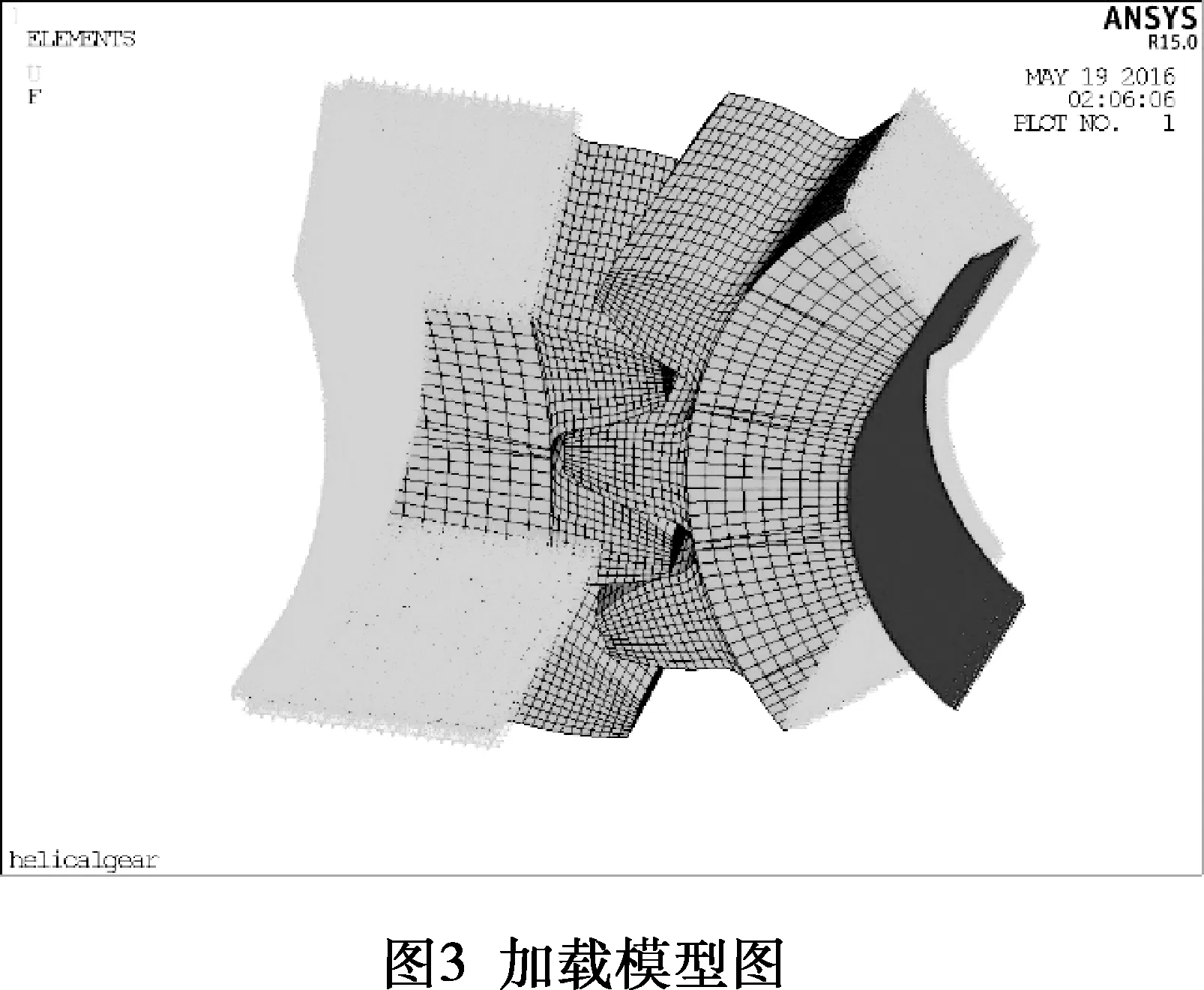

斜齿轮接触应力云图如图4~图7所示。

由图4~图7可知,相互啮合轮齿最大接触应力为155 MPa,与最大接触应力理论计算值相差6.6%,验证了有限元分析的合理性。从图4~图7中可以看出,最大接触应力发生在主动轮的齿根和从动轮的齿顶啮合处。

3.2 斜齿轮啮合齿位移分析

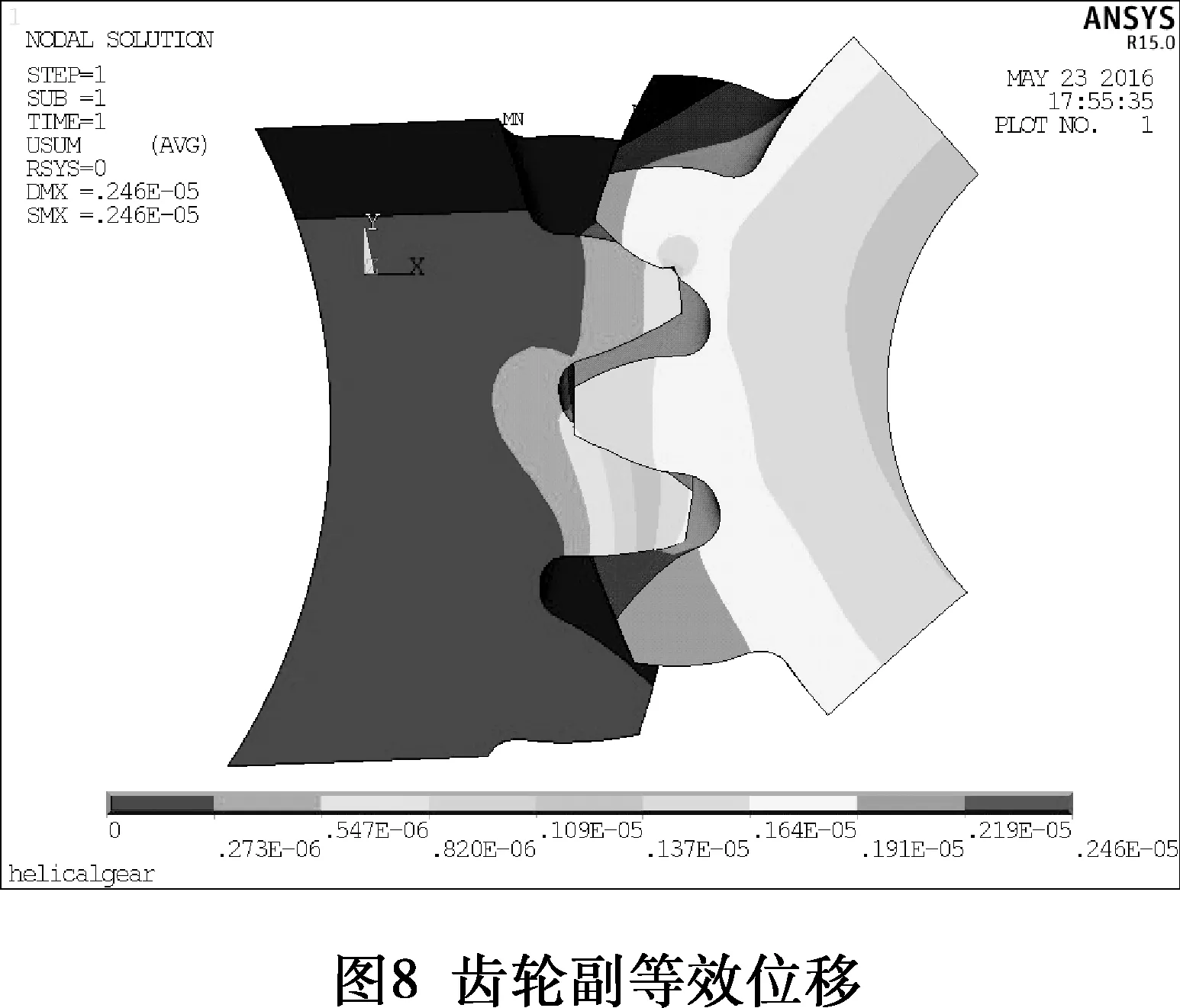

齿轮副等效位移分布图如图8所示。

由图8可知,轮齿进入啮合区时,主动轮齿根与从动轮齿顶间发生弹性变形,且有干涉,使轮齿在啮合线之外区域发生接触,此处为轮齿啮合变形量最大接触区域。轮齿最大变形量为0.246×10-2mm。两轮齿几何干涉是造成齿轮在刚进入啮合和啮合结束状态时所受接触应力骤变的原因,几何干涉还会导致啮合不平稳,产生振动与噪音。可以通过齿廓修形将啮合齿干涉齿面部分去除,使轮齿在整个传动过程中最大限度保持共扼啮合状态。

4 结论

1)该斜齿轮啮合齿面最大接触应力理论计算值为145 MPa,其有限元仿真值为155 MPa,二者相差6.6%,从而证实了用有限元法对齿轮齿面进行接触分析结果可靠、合理。

2)主动齿轮齿根与从动齿轮齿顶是轮齿啮合时变形量最大接触区域,该斜齿轮轮齿最大变形量为0.246×10-2mm。

[1] 刘迎娟,冯立艳,谢文志.弧齿锥齿轮的有限元分析[J].河北联合大学学报:自然科学版,2014(1):32-35.

[2] 朱琳琳,武宝林,李杨.双圆弧圆柱齿轮传动的接触特性分析[J].机械传动,2016(2):146-149.

[3] 郝东升,王德伦.斜齿轮精确接触分析有限元建模方法[J].大连理工大学学报,2011(6):825-831.

[4] 徐恺,苏建新,周永丹,等.齿轮线接触与点接触理论与有限元分析[J].机械传动,2014(8):77-81.

[5] 韩彦龙,孙晨曦,王二利.基于ANSYS的空分轴系及其零部件有限元模型研究[J].承德石油高等专科学校学报,2014(3):16-18.

[6] 濮良贵,陈国定,吴立言.机械设计(第九版)[M].北京:高等教育出版社,2013.

Contact Analysis of Helical Gear Teeth Based on Finite Element Analysis

HAN Yan-long

(Department of Mechanical Engineering, Chengde Petroleum College, Chengde 067000, Hebei, China)

The accurate finite element model of three helical gear meshing teeth is established. Contact static analysis of the meshing gears is achieved with ANSYS and the maximum contact stress of tooth surface is got. The calculation of gear tooth contact stress is done based on the theory of Hertz. The difference of the maximum contact stress of the theoretical value and the simulation value is 6.6%, which verifies the rationality of the finite element analysis. The maximum deformation of the gear tooth and the tooth work weak areas are got through the finite element analysis and the method of improving helical gears strength is proposed.

helical gear; ANSYS; Hertz theory; contact analysis

国家自然科学基金资助项目(五轴数控机床的热力耦合机理及同步控制的理论与试验研究):51375081

2016-08-25

韩彦龙(1987-),男,河北石家庄人,讲师,硕士,研究方向为转子动态特性研究、机械结构有限元分析,E-mail:hanyanlong0605@126.com。

TH132

A

1008-9446(2017)01-0049-03