铸态QT700-3球墨铸铁的工艺探究

2017-03-30吕清珂许景峰杨淑欣

吕清珂,张 杰,许景峰,鲁 栋,杨淑欣,时 晓

(1.潍柴动力(潍坊)铸锻有限公司,山东潍坊261001;2.潍柴重机股份有限公司滨海铸造厂,山东潍坊261108)

铸态QT700-3球墨铸铁的工艺探究

吕清珂1,张 杰1,许景峰2,鲁 栋2,杨淑欣2,时 晓2

(1.潍柴动力(潍坊)铸锻有限公司,山东潍坊261001;2.潍柴重机股份有限公司滨海铸造厂,山东潍坊261108)

随着铸态生产高性能球铁技术不断成熟及推广,降本增效的目的十分明显。针对铸态珠光体球铁工艺生产要求,通过严格控制原材料,合理选择化学成分,并针对电炉熔炼特点制定合理工艺,添加适量的Cu-Sn合金工艺,并选用合适的球化剂及经过两次孕育处理工艺,成功生产了满足QT700-3性能要求的铸态飞轮毛坯。

铸态球铁;冲入法;二次孕育;合金化

随着球墨铸铁技术的不断发展,生产铸态高性能球铁技术,特别是在工业发达国家的应用已相当普遍。铸态高性能球铁的技术推广,对于降低能耗、缩短生产周期、减轻劳动强度、提高生产效率、减少设备投资等方面具有重要意义[1]。

通常获得铸态珠光体基体方法有两种:一是控制打箱时间,达到利用铸件余热正火的目的,二是合金化,加入促使珠光体生成的元素,如Cu、Mo、Sb、Mn、Sn等元素,通过控制加入量的方法,来达到生产珠光体QT的目的。应用较多的是第二种方法[2]。

1 化学成分的选择

根据生产QT700-3技术条件特点,参考其他牌号球铁工艺生产特点,确定其化学成分。

1.1 碳

含碳量对球墨铸铁力学性能的影响主要是通过其对金属基体的影响起作用。选择含碳量应从保证球墨铸铁具有良好的力学性能和铸造性能两方面考虑,w(C)一般为3.5%~3.8%.

1.2 硅

硅是促进石墨化元素,硅使共晶温度升高,使共晶含碳量降低。硅提高球墨铸铁的抗拉强度、屈服强度和硬度,同时也使塑性指标降低。综合考虑,w(Si)一般为2.2%~2.6%.

1.3 锰

在球墨铸铁中,硫和氧已经在用镁和铈处理时被去掉,或者结合成稳定的化合物,因此,少量的锰可以作为合金元素而发挥作用。w(Mn)一般为0.4%~0.6%.

1.4 硫

硫是反石墨球化元素,属于有害元素。电炉熔炼要严格控制原材料,硫含量越低越好,w(S)一般控制在0.025%以下。

1.5 磷

磷不影响球化,却是有害元素,当含磷质量分数超过0.07%时,基体内容易出现磷共晶,使断后伸长率急剧降低。w(P)一般控制在0.05%以下。

1.6 铜

球墨铸铁中加入少量铜能显著提高珠光体数量,促进石墨化,细化共晶团,增加石墨球数量,提高球铁的强度和硬度。w(Cu)铜的加入量一般控制在0.5%~0.8%.

1.7 微量元素

在球墨铸铁中加入质量分数为0.06%~0.1%的锡,可使基体组织中的珠光体数量明显增加。含钡孕育剂能减少白口倾向,提高铸件的伸长率,而且与铋、锑孕育剂复合使用能使石墨球铁更细、更小、更圆整[3]。

2 熔炼工艺

2.1 原材料的控制

电炉熔炼关键是原材料的控制,主要有生铁、废钢、回炉料、增碳剂、硅铁、锰铁等。

2.1.1 生铁

最好选用低硫、低磷和低钛且稳定,高碳低硅的生铁(如Q10、Q12).

2.1.2 废钢

建议采用形状规整、薄厚均匀,种类较稳定的碳素钢(如Q235、Q255、45等)。

2.1.3 回炉料

采用经过抛丸破碎的蠕铁或铁素体球铁回炉料。

2.1.4 增碳剂

选用石墨化低硫增碳剂。具体配料比例见表1.

表1 电炉铁料配料比例(质量分数,%)

2.2 电炉熔炼

感应电炉熔炼铁水特点:白口倾向大,收缩倾向大,适合生产不同产品铸件。由于过冷倾向大,需要高温静置,静置温度1 500℃~1 550℃,利于渣上浮,起到净化铁水作用。但静置时间过长会导致铁水氧化严重,一般静置时间5 min~10 min为宜。

2.3 球化处理

球化处理采用冲入法,球化剂的加入量主要与原铁液中的硫含量及铁水温度有关,由于球化处理温度合适,覆盖合理,并且原铁水硫含量偏低,因此采用一次出铁进行球化处理,球化剂的加入质量分数为1.0%~1.2%[4].选用重稀土球化剂,其化学成分为w(Mg)6.5%~7.5%,w(RE)1.5%~2.5%,w(Ca)2%~4%,w(Ba)6%~8%,w(Si)40%~45%.

2.4 孕育处理

一次孕育:把孕育剂一次性覆盖在球化包内,加入质量分数为0.8%~1.0%的硅铁孕育剂,粒度3 mm~10 mm.

二次孕育(浇口杯随流孕育):为了克服孕育衰退导致的孕育效果随时间的减弱,采用二次孕育,选用硅钡孕育剂,粒度0.2 mm~1.0 mm,加入质量分数0.1%~0.2%.

3 实际结果及分析

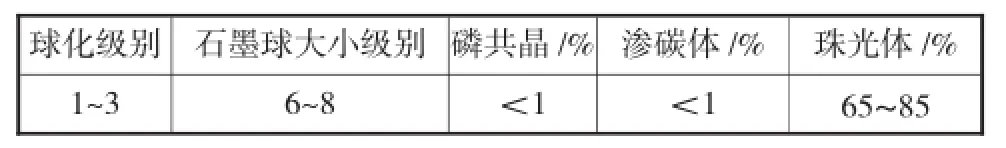

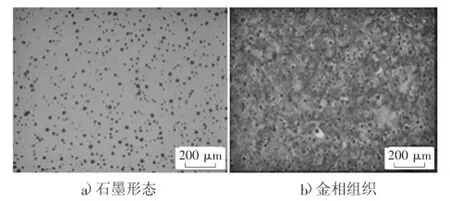

按照以上工艺浇注Y型试块,试验结果达到了国标规定的要求,抗拉强度不低于720 MPa,断后伸长率不低于4%(力学性能见表2).对Y型试块断面进行金相分析,结果见表3,典型金相图片如图1所示。试样的石墨和基体组织对比分析结果表明,采用两次孕育能促进石墨形核,大大增加了有效形核率,增加了石墨球数,提高了铸件强度。

表2 Y型试块力学性能

表3 拉伸试样断面金相

图1 Y型试块典型金相图片

4 结论

针对铸态珠光体球铁工艺生产要求,通过严格控制原材料,合理选择化学成分,并针对电炉熔炼特点制定合理工艺,添加适量的Cu-Sn中间合金,并选用合适的球化剂及经过两次孕育处理工艺,成功生产了满足QT700-3性能要求的铸态飞轮毛坯。

[1]周建祥.铸态厚大断面QT700-3铸件的生产实践[J].现代铸铁,2012(1):28-30.

[2]张树山.铸态QT700-2球墨铸铁的生产性工艺试验[J].铸造工程:造型材料,2003(2):39-40.

[3]张伯明.铸造手册:铸铁[M].北京:机械工业出版社,2002(1):326-360.

[4]郭振廷,王成泽,李蒙.铸态QT700-5球铁的生产[J].现代铸铁,2005(1):48-49.

Technology Research of As-cast QT700-3 Ductile Iron

LV Qing-ke1,Zhang Jie1,XU Jing-feng2,LV Dong2,YANG Shu-xin2,SHI Xiao2

(1.Weichai Power Casting&Forging CO.,LTD.,Weifang Shandong 261001,China;2.Binhai Foundry,Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261108,China)

As the mature and promotion of as-cast high-performance ductile iron production technology,the cost reduction effect is obvious.For as-cast pearlite ductile iron production requirements,the as-cast flywheel blank meeting QT700-3 performance requirements is successfully produced through strict control of raw materials,choosing reasonable chemical composition,setting reasonable craft according to the characteristics of the electric furnace smelting process,adding the right amount of Cu-Sn alloy technology,and choosing proper nodularizer and after two inoculation process.

as-cast ductile iron,pour-over process,secondary inoculation,alloying

TG255

A

1674-6694(2017)01-0023-02

10.16666/j.cnki.issn1004-6178.2017.01.008

2016-10-14

吕清轲(1981-),男,本科,工程师,主要从事铸造机体、缸盖、飞轮工艺方面的研究。