ZL205A支架铸造工艺研究

2017-03-30迟秀梅崔恩强汪奇峰

迟秀梅,张 娜,何 凯,崔恩强,汪奇峰

(上海航天精密机械研究所,上海201600)

·铸造工艺·

ZL205A支架铸造工艺研究

迟秀梅,张 娜,何 凯,崔恩强,汪奇峰

(上海航天精密机械研究所,上海201600)

ZL205A合金具有良好的综合力学性能,已逐渐广泛应用在航天、航空、核工业等重要领域。但ZL205A合金铸造性能较差,易产生偏析、缩松和裂纹等铸造缺陷。支架属薄壁框架结构,金属液充型时易产生气孔、夹杂等缺陷,铸件内在质量要求高,铸造难度大。通过选择合适的铸造方法,设计合理的浇注系统、过滤系统和浇注温度,采取合理的熔炼和热处理工艺,使铸造生产的铸件完全满足设计要求,合格率100%.

ZL205A;铸造;熔炼;热处理

某型号战斗机导弹支架结构见图1,由于使用的特殊性,对材料性能和内在质量都有较高的要求。铸件材料为ZL205A,T5处理,II类铸件,X-光检测部位多达10处,几乎全部检查。

ZL205A属于Al-Cu系铸造铝合金,其力学性能与Al-Si系ZL101A、ZL114A合金相比提高了许多,是国内目前现存的铸造铝合金中抗拉强度最高的,已逐渐广泛应用在航天、航空、核工业等重要领域[1]。由于ZL205A合金中Cu质量分数为4.6%~5.3%,且含有Mn、Ti、Zr、V、B等多种元素,属于固溶体合金。合金凝固时,结晶温度间隔比Al-Si系合金宽,有严重的缩松倾向,从液态到固态的收缩率也比Al-Si系合金大,铸件容易产生缩松、偏析和裂纹等铸造缺陷[2]。

支架属于框架结构,金属液充型时易产生气孔、夹杂等缺陷,铸件内在质量要求高,铸造难度大。ZL205A合金中合金元素种类多,各种合金元素含量要求严格,在熔炼过程中难以控制,合金中杂质元素控制要求严格,稍不注意就可能杂质元素超标,导致性能下降,合金在熔炼过程中易出现合金元素偏析;ZL205A合金的热处理工艺区间小,温度控制在±5℃,热处理工艺参数控制严格。

图1 支架铸件

1 铸造工艺

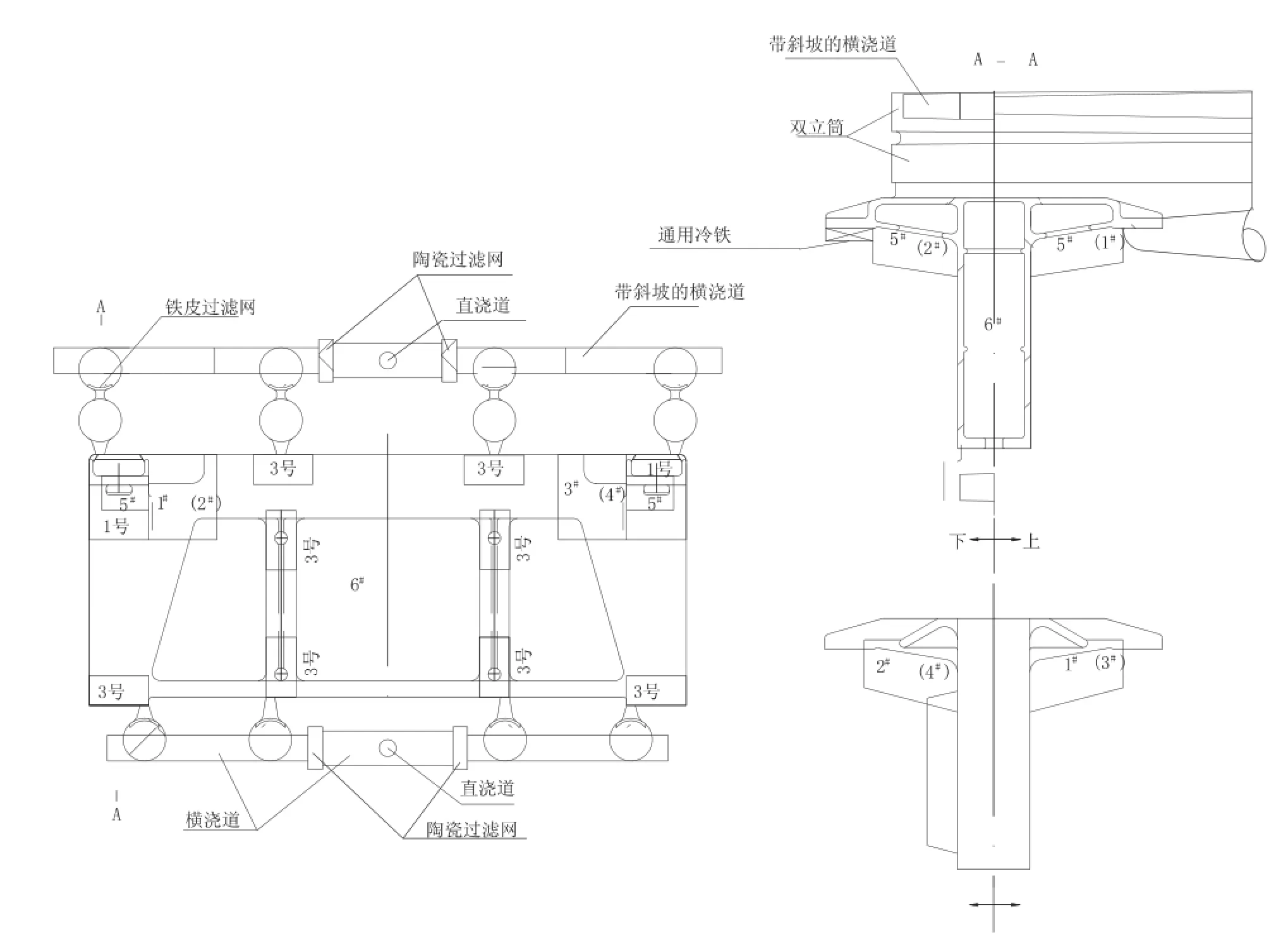

支架造型方法采用砂型铸造,重力浇注。分型面选择如图2,重要安装面置于侧面,上下型对开,便于造型操作。

图2 支架铸造工艺简图

1.1 芯砂及型砂

尽管树脂砂泥芯湿强度较高,便于操作,铸件尺寸精度、表面光洁度高,但由于支架属于薄壁框架结构铸件,铸件冷却凝固快,在凝固过程中受到树脂砂芯膨胀的阻碍,将产生较大的应力,从而产生较高的热裂倾向;又由于ZL205A合金属于固溶体合金,铸件易产生裂纹缺陷。为了防止产生热裂缺陷,泥芯砂采用黏土砂;为防止铸件浇注时产生气孔、夹砂以及砂眼等缺陷,采用200℃以上温度烘干泥芯。

型砂采用湿型砂。

1.2 浇注系统

1.2.1 立筒

采用带立筒的缝隙式浇注系统,使铸件自下而上地顺序凝固,平稳充填铸型。设计合理缝隙厚度和立筒,防止在缝隙或其对面产生缩松和裂纹。两安装面浇注落差较大,为了保证铸件内在质量,安装面一侧采用双立筒,通过设计不同的缝隙厚度,保证合金液先充满第二道立筒,再同时充入型腔,防止浇注过程中发生紊流而产生夹杂、气孔及疏松等铸造缺陷。另一侧浇注落差较低,设置一层立筒。

图3 缝隙宽度示意图(单位:mm)

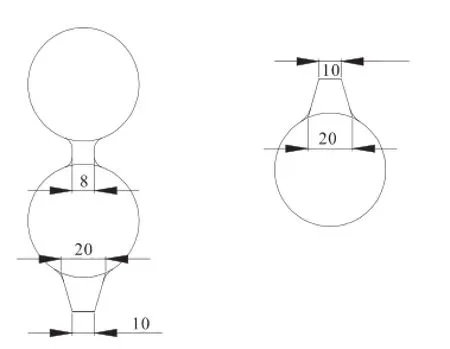

1.2.2 缝隙厚度

缝隙厚度计算方法[3],如式(1)和式(2):

设缝隙浇口处铸件厚度为δ,缝隙厚度为a,

根据式(1)和式(2)浇口处铸件厚度,缝隙厚度取图3所示尺寸。

1.2.3 过滤方式

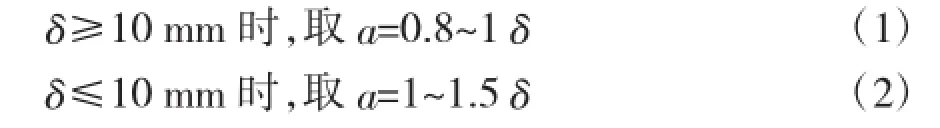

采用双层过滤方式,即在横浇道设置陶瓷过滤网,在缝隙浇口前设置铁皮过滤网,可有效防止夹杂、气孔等铸造缺陷,为保证双立筒中缝隙浇道起补缩作用,铁皮过滤网应放置在第一层立筒前。

1.2.4 横浇道

横浇道中设置陶瓷过滤网,阻碍了合金液的流动,为此需放大此处的浇道面积;同时为了减小金属液由横浇道流入立筒的落差,将横浇道设计如图4所示。

图4 横浇道示意图

安放过滤网处横浇道面积计算公式[4],如式(3):

式中:S过——过滤网的面积,m2;

S浇——放置过滤网处浇道的截面积,m2;

f——过滤网的孔隙率,%;

η——过滤效率,%.

1.2.5 冒口

对于ZL205A这类固溶体合金,由于合金凝固时,凝固温度区间较宽,当采取顺序凝固方式时,宜采用宽大肥厚的冒口补缩,冒口设置见图2.为保证安装面质量,1号冒口设计为贴边冒口,下箱放置冷铁减小热节;为了增加补缩效果,将冒口与缝隙浇口连通,并加厚冒口处缝隙宽度;冒口与缝隙连通还有利于浮渣。

2 合金熔炼

2.1 原材料选择

铝锭采用重熔用精铝锭Al99.95作为原材料,中间合金采用高纯度中间合金,严格控制Fe等有害杂质;镉采用金属纯镉,满足国标YS/T72-2005,质量分数不小于99.99%,其中w(Fe)<0.002%,杂质质量分数总和小于0.01%.

2.2 防护涂料

Fe作为合金中的最为有害的元素在熔炼过程中应当极力控制,为了减少熔炼过程中的增铁现象,对熔炼工具和坩埚(铁质)进行两次表面防护。第一层刷HGS-1涂料,第二层刷T-1涂料。

2.3 合金熔炼工艺

1)将按要求配制预热的回炉料、预制合金锭、铝锭、铝锰、铝钒和铝钛中间合金依次加入坩埚中;

2)待上述炉料全部熔化后,于690℃~710℃加入铝铜、铝锆中间合金及金属镉,轻微搅拌3 min~5 min,不允许破坏合金液面的氧化膜;

3)将合金液升温至730℃~750℃,搅拌3 min~5 min,再将合金液升温至740℃~760℃,加入铝钛硼中间合金,搅拌8 min~10 min;

4)然后采用氩气进行精炼30 min;

5)精炼完成后,温度升至760℃后打渣静置。待温度降至735℃~740℃浇注;

6)浇注时间不得超过30 min,否则应重新搅拌2 min~3 min并除渣后方可继续浇注。

3 浇注温度

对于固溶体合金类铸件,在保证充型的条件下,浇注温度应尽量低,这样有利于防止产生疏松缺陷。但铸件属于薄壁框架型铸件,金属液充型时不够通畅,横浇道内设置过滤网,阻碍合金液流动,高温浇注又可增加冒口补缩效果和浮渣效果,因此浇注温度不能太低。浇注温度选为:720℃~730℃.

4 热处理

铸件热处理状态为T5,即固溶处理加不完全时效。固溶处理决定性因素为固溶温度,由于合金成分复杂,形成了许多复杂的共晶化合物,如果采用普通的单级热处理方式是不可行的。要么共晶化合物过烧,要么不能溶解。因此,合金的固溶处理应采用分级加热制度。为了加速固溶,在保证不过烧的前提下,应尽可能使固溶温度接近共晶温度。一般固溶温度低于共晶温度5℃~10℃.由于ZL205A合金的相组成复杂,不可能在较高的温度下固溶,因此,需要较长的保温时间。

铸件属于薄壁框架结果,易产生裂纹,冷却选择80℃水淬,既可保证力学性能又能有效减少冷却变形和裂纹倾向。

经过实验研究确定了合适的T5热处理工艺。固溶工艺为:435℃×5 h→542℃×16 h→80℃水淬。时效工艺为:155℃×9 h→空冷。

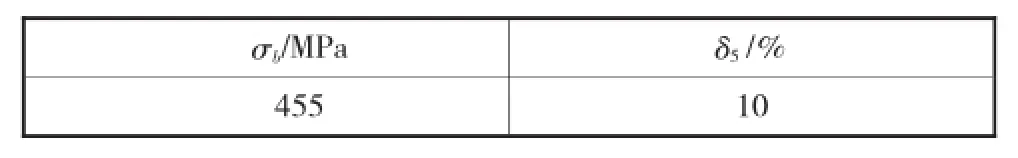

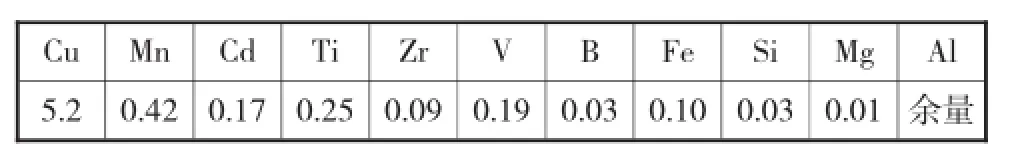

6 铸件质量

按上述工艺生产了两件产品,经X-光检测,均满足II类铸件要求,合格率100%;化学成分、机械性能满足HB962-2001规定,见表1和表2.

表1 ZL205A合金的机械性能

表2 ZL205A合金的化学成分(质量分数,%)

7 结束语

1)选择合适的铸造方法,设计合理的浇注系统和浇注温度,可有效防止或减少裂纹、夹杂、气孔和疏松等铸造缺陷。

2)采取双层过滤系统可有效地防止气孔和氧化夹杂缺陷。

3)控制合金中有害杂质,加强熔炼控制,选择合理的热处理工艺,不仅可以保证合金的成分和机械性能,而且有利于提高铸件的内在质量。

[1]中国机械工程学会铸造专业学会.铸造手册:第四卷:造型材料[M].第二版.北京:机械工业出版社,2003:164.

[2]王继昌.ZL205A合金大型整体舱段低压铸造及典型缺陷研究[D].哈尔滨:哈尔滨工业大学,2009.

[3]中国机械工程学会铸造专业学会.铸造手册:第三卷:铸造非铁合金[M].第二版.北京:机械工业出版社,2003:249.

[4]李晨希.铸造工艺及工装设计[M].北京:化学工业出版社,2014:132.

Casting Process of ZL205A Bracket

CHI Xiu-mei,ZHANG Na,HE Kai,CUI En-qiang,WANG Qi-feng

(Shanghai Spaceflight Precision Machinery Institute,Shanghai 201600,China)

ZL205Aalloyhas been widely used in aerospace,aviation,nuclear industry and other fields for its good comprehensive mechanical properties.However,its casting performance is poor,which is easy to produce segregation,porosity and crack and other casting defects.Casting frame,with thin wall frame structure,is easy to generate pores,inclusions and other defects in the metal filling process.By choosing suitable casting methods,reasonable design of gating system,filtering system and pouring temperature and taking reasonable melting and heat treatment process,the foundry casting production fully meets the design requirements.The qualified rate reaches 100%.

ZL205A,casting,melting,heat treatment

TG245

A

1674-6694(2017)01-0013-03

10.16666/j.cnki.issn1004-6178.2017.01.005

2016-10-20

张娜(1987-),女,山西运城人,学士,主要研究方向:铝、镁合金铸造工艺。