1000MW超超临界机组前墙垂直水冷壁管开裂失效分析

2017-03-30刘天佐陈冠兴魏玉忠

刘天佐,陈冠兴,魏玉忠

1华电国际电力股份有限公司;2国家电网潍坊供电公司;3华电国际邹县发电厂

1000MW超超临界机组前墙垂直水冷壁管开裂失效分析

刘天佐1,陈冠兴2,魏玉忠3

1华电国际电力股份有限公司;2国家电网潍坊供电公司;3华电国际邹县发电厂

本文针对1000MW超超临界机组前墙垂直水冷壁管出现开裂问题,进行了一系列理化试验,包括拉伸、冲击、金相、扫描电镜观察等,最终确定此次裂纹开裂性质:垂直水冷壁管所承受交变热应力和结构应力,是导致垂直水冷壁管发生热疲劳裂纹失效的主要原因。

超超临界机组;垂直水冷壁;热疲劳裂纹;失效分析

1.概述

某1000MW超超临界机组,锅炉采用单炉膛,倒U型布置,平衡通风,一次中间再热,前后墙对冲燃烧,尾部双烟道,复合变压运行,超超临界本生直流炉。锅炉出口蒸汽参数为26.25MPa/605℃/ 603℃,对应汽机的入口参数25.0MPa/600℃/600℃,汽机额定功率1000MW,对应汽机VWO工况的锅炉的最大连续蒸发量为3033t/ h。锅炉炉膛总高度(水冷壁进口集箱至顶棚)为64m,炉膛由下部内螺纹管螺旋水冷壁和上部垂直上升水冷壁组成,两者间由中间混合集箱转换连接,螺旋水冷壁的高度约为43m。其中前墙水冷壁管规格为31.8×7.5,材料为SA-213T12,节距63.5mm;膜式扁钢厚为9mm,材料为12Cr1MoV,采用双面坡口型式。

垂直水冷壁管运行期间发生泄漏,经检查后发现左边第7只联箱左边第一根管出现泄漏,左边第6只联箱右边第一根管出现内裂纹,位置位于垂直水冷壁出口联箱下部400mm处。检验管样为内裂纹管段(编号为6#)和泄漏管段(编号为7#)。

图1-1 水冷壁系统结构示意图

2.试验

2.1 试验方法

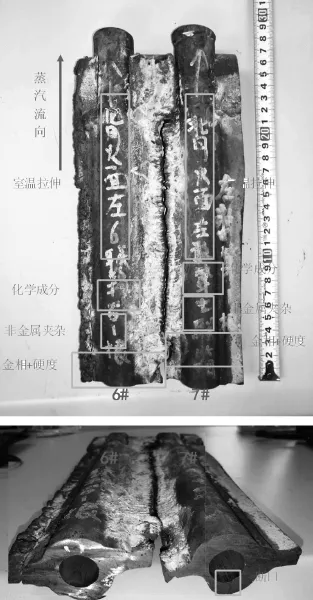

根据测试和分析工作需要,失效分析人员对送检管样分别进行了宏观检查、化学成分分析、拉伸性能试验、金相检验、硬度试验和断口分析,取样位置如图2-1所示。其中:

1)宏观检查:对送检管样进行宏观检查,包括裂纹形貌、管内外壁情况,并进行拍照记录。

2)化学成分分析:在送检管样上取样进行化学成分分析。测试标准为GB/T 20123-2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外线吸收法》和GB/T 20125-2006《低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法》。

3)拉伸性能试验:在送检管样取样进行室温拉伸试验,在日本岛津AG-IC 100kN精密电子万能材料试验机上进行拉伸性能试验。测试标准为GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》。

4)金相检验:在送检管样裂纹附近截取试样进行金相组织检验、非金属夹杂物测定等实验。

金相组织检验:在裂纹附近横截面上截取试样进行低倍组织检验。检测标准为GB/T 226-1991《钢的低倍组织及缺陷酸蚀检验法》。

非金属夹杂物检验:对送检管样裂纹附近截取其纵向剖面采用金相法进行检验。检测标准为GB/T 10561-2005《钢中非金属夹杂物含量的测定—标准评级图显微检验法》。

5)硬度试验:在送检管样进行布氏硬度试验,布氏硬度试验在横向金相检验面上进行,测试设备为HBS-3000型数显布氏硬度计,试验条件:负荷187.5kgf,负荷保持时间10s。测试标准为GB/ T 231.1-2009《金属材料布氏硬度试验第1部分:试验方法》。

6)断口分析:将断口打开,分别对断口进行宏观特征、微观特征观察,微观特征采用TESCAN VEGA TS5136XM扫描电镜进行观察分析。测试标准为JY/T 010-1996《分析型扫描电子显微镜方法通则》。

7)能谱分析:对裂纹内部疑似氧化产物进行能谱分析,试验仪器为Oxford能谱仪,测试标准为JY/T 010-1996《分析型扫描电子显微镜方法通则》。

图2-1 取样位置示意图

2.2 试验结果与分析

2.2.1 宏观检查

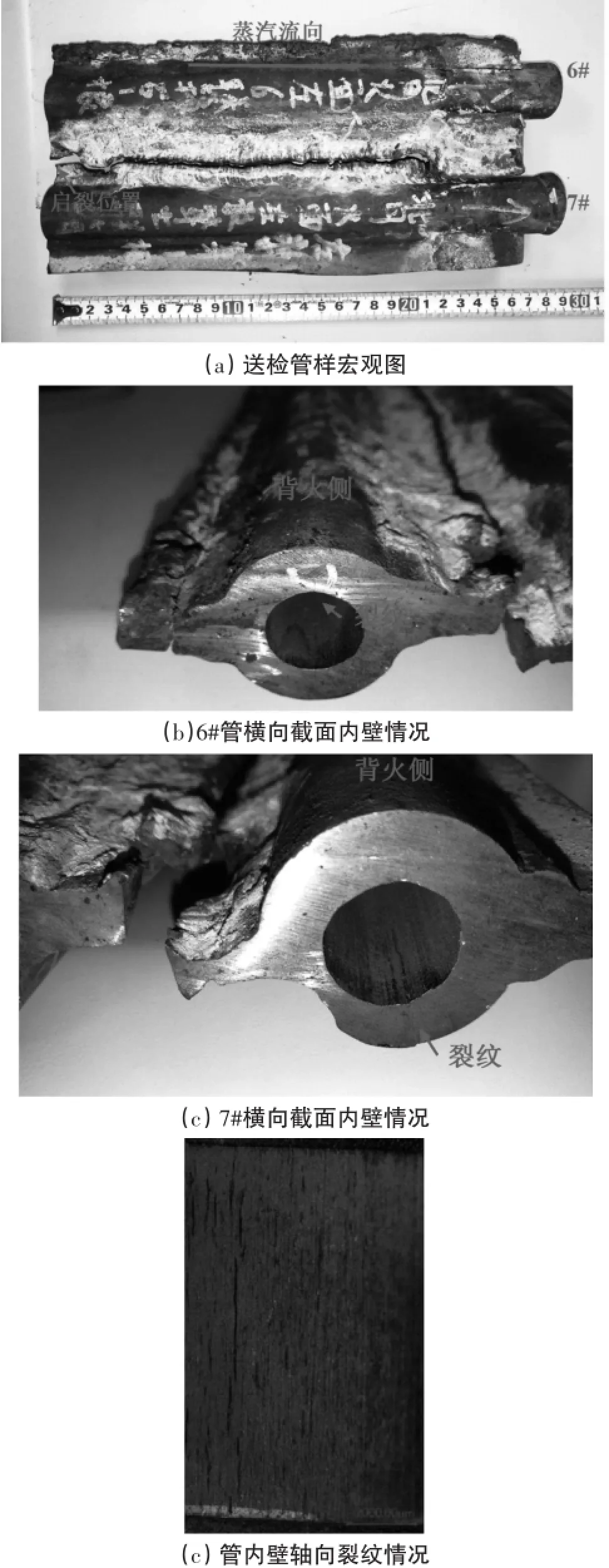

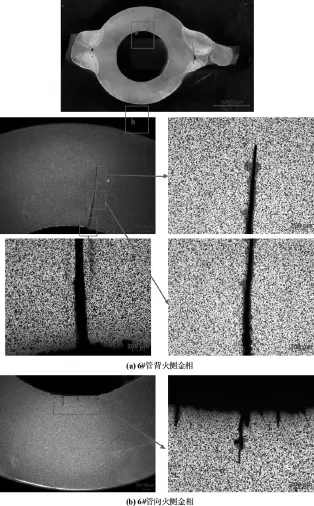

宏观检查发现:6#和7#管之间膜式扁钢沿管路方向已完全断裂,从裂纹吻合程度可以看出,启裂位置位于管蒸汽入口侧。6#和7#管蒸汽入口侧横向截面处均发现裂纹,其中6#管内壁存在沿管径方向裂纹,裂纹位于背火侧,7#管向火侧存在沿管径方向的贯穿性裂纹。

送检管内壁均有多条相互平行的直线型轴向裂纹,断续成束,裂纹开口较宽,且沿裂纹长度方向的外形不规则。

图2-2 送检管宏观检查结果

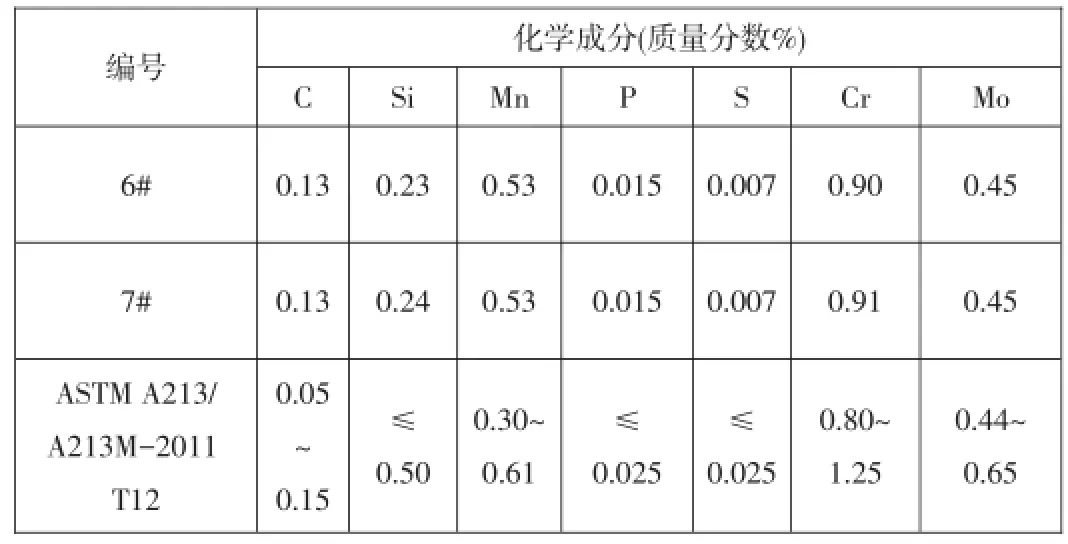

2.2.2 化学成分分析

化学成分分析结果如表2-1所示。结果表明送检管成分均满足ASTM A213/A213M-2011 Standard Specification for Seamless Fer⁃ritic and Austenitic Alloy-Steel Boiler,Superheater,and Heat-Ex⁃changer Tubes对T12钢化学成分的要求。

表2-1 送检管化学成分分析结果

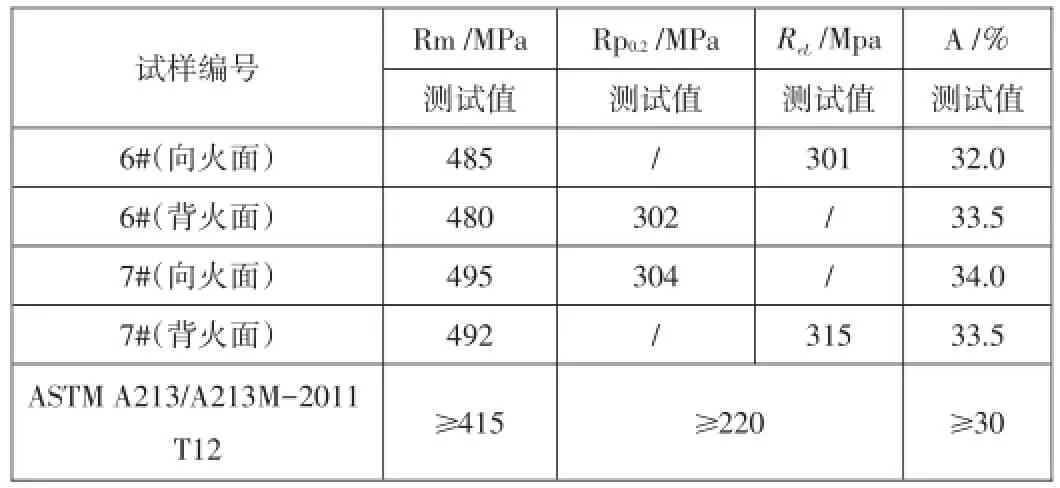

2.2.3 拉伸性能试验

室温拉伸试验结果如表2-2所示。结果表明送检管的室温拉伸性能满足ASTM A213/A213M-2011对于T12钢的性能要求。

表2-2 送检管室温拉伸性能试验结果

2.2.4 硬度试验

硬度试验结果见表2-3。结果表明送检管的硬度值满足ASTM A213/A213M-2011对于T12钢的性能要求。

表2-3 硬度试验结果

2.2.5 金相检验

2.2.5.1 金相组织检验

送检管横向金相图片如图2-3~2-4所示,金相检验结果如表2-4所示。

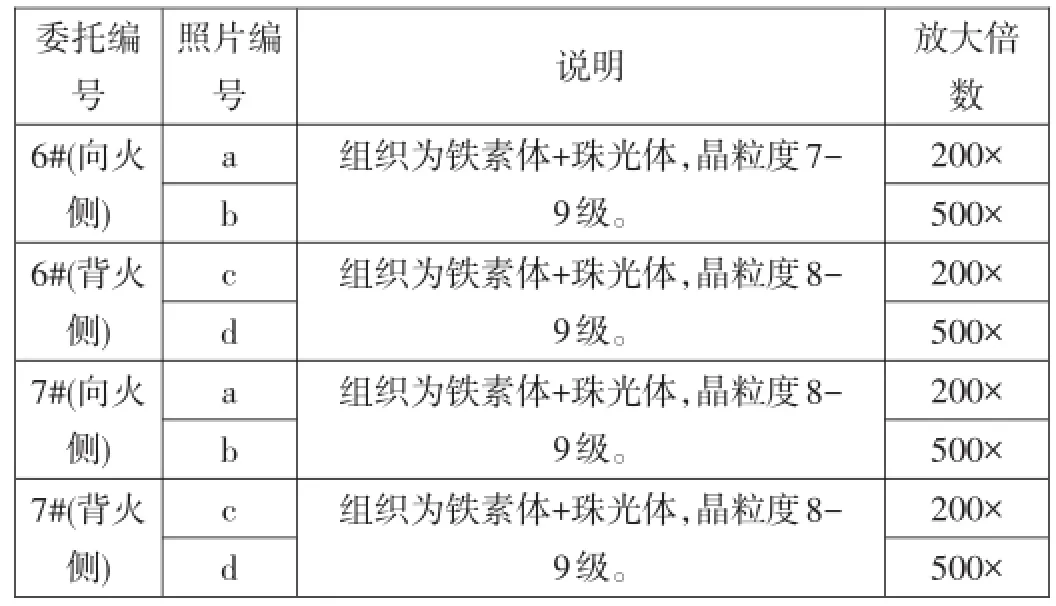

表2-4 送检管金相检验结果

图2-3 6#送检管金相组织

图2-4 7#送检泵轴非金属夹杂物

图2 -5 7#送检管非金属夹杂物

2.2.5.3 送检管裂纹处金相检验

送检管裂纹处金相检验结果如图2-6~2-7所示。结果表明送检管的横截面内壁存在较多裂纹,裂纹均沿壁厚方向向外壁扩展,裂纹开口处和中部均较宽,裂纹尖端圆钝,其中7#管存在贯穿性裂纹;裂纹开口边缘和中部覆盖有较多氧化产物,裂纹尖端氧化产物较少;部分裂纹尖端分叉,裂纹为穿晶开裂;管内壁存在深浅不一的裂纹。

图2-6 6#送检管裂纹处金相检验结果

图2-7 7#送检管裂纹处金相检验结果

表2 -5裂纹扫描电镜观察及能谱分析结果

2.2.6 断口分析

7#管断口边缘存在较多凹坑,断面附着一层较厚的氧化产物,裂纹启裂于管内壁区域,启裂处较为光滑,边缘存在多处径向台阶,裂纹扩展区可见疲劳弧线,终断区有轻微的塑性变形,有氧化和磨损特征。

2.2.7 能谱分析

结果表明,裂纹尖端边缘处氧化物主要成分为Fe和O,裂纹起始段氧化物除了Fe和O元素外还含有少量的Si和Cr等。(表2-5)

通过对送检管开展上述宏观检查、理化性能检验及微观分析,汇总试验结果如下:

1)宏观检查发现,6#和7#管之间膜式扁钢沿管路方向已完全断裂,从裂纹吻合程度可以看出,启裂位置位于管蒸汽入口侧。6#和7#管蒸汽入口侧横向截面处均发现裂纹,其中6#管内壁存在沿管径方向裂纹,裂纹位于背火侧,7#管向火侧存在沿管径方向的贯穿性裂纹。送检管内壁均有多条相互平行的直线型轴向裂纹,断续成束,裂纹开口较宽,且沿裂纹长度方向的外形不规则;

2)化学成分分析结果表明送检管成分均满足ASTM A213/ A213M-2011对T12钢化学成分的要求;

3)室温拉伸试验结果表明送检管的室温拉伸性能满足ASTM A213/A213M-2011对于T12钢的性能要求;

4)硬度试验结果表明,结果表明送检管的硬度值满足ASTM A213/A213M-2011对于T12钢的性能要求;

5)金相检验结果表明,送检6#管金相组织为铁素体+珠光体,晶粒度7-9级,7#管金相组织为铁素体+珠光体,晶粒度8-9级;6#送检管非金属夹杂物类型及等级为D1.5,6#送检管非金属夹杂物类型及等级为D2;送检管裂纹处金相检验结果表明送检管的横截面内壁存在较多裂纹,裂纹均沿壁厚方向向外壁扩展,裂纹开口处和中部均较宽,裂纹尖端圆钝,其中7#管存在贯穿性裂纹;裂纹开口边缘和中部覆盖有较多氧化产物,裂纹尖端氧化产物较少;部分裂纹尖端分叉,裂纹为穿晶开裂;管内壁存在深浅不一的裂纹;

6)通过对断口的微观分析可以看出,所送7#管断口边缘存在较多凹坑,断面附着一层较厚的氧化产物,裂纹启裂于管内壁区域,启裂处较为光滑,边缘存在多处径向台阶,裂纹扩展区可见疲劳弧线,终断区有轻微的塑性变形,有氧化和磨损特征;

7)能谱分析结果表明,裂纹内部边缘处氧化物主要成分为Fe和O,裂纹起始段氧化物除了Fe和O元素外还含有少量的Si和Cr等。

3.分析与讨论

综上理化检验结果分析,送检管的化学成分、室温拉伸性能、硬度均满足标准ASTM A213/A213M-2011对T12钢的要求。金相组织珠光体区域明显,珠光体中的碳化物未见分散,组织上未见超温和老化现象。因此,可排除因材质不合格或超温老化引起的开裂。

其次,通过对送检管宏观检查等试验得知,管内壁存在多处深浅不一、相互平行的直线型裂纹,裂纹尖端圆钝,从裂纹形貌来看,为典型的热疲劳裂纹特征。裂纹内部充满灰色氧化产物,氧化物的成分主要为Fe和O元素外以及含有少量的Si和Cr等。

再次,从裂纹金相分析得知,7#管贯穿性裂纹为主裂纹,裂纹附近未见明显的宏观塑性变形,且断口边缘存在多处径向台阶,裂纹扩展区可见疲劳弧线,符合疲劳断裂特征。

同时,通过对现场情况和运行工况的了解,得知发生泄漏的水冷壁管位于第七和第六联箱间的部位,该位置为应力集中区域,存在较大的结构应力。此外,该机组运行过程中的负荷变化较大,在机组负荷变化过程中,焊接附件处的水冷壁管内壁会产生较高的环向交变应力。同时,机组负荷的变化将导致管内介质密度或位置的变化,使金属的温度发生交替变化,金属也就交替地膨胀或收缩,在金属内部就会引起交变应力,在这种交变热应力和结构应力的作用下,引起管塑性变形的积累损伤而产生疲劳裂纹。

综合分析,送检管在机组运行过程中,在交变热应力和结构应力的共同作用下,疲劳裂纹在应力集中区域管段的管内壁处萌生并逐渐扩展,最终贯穿引起泄漏。

4.结论及建议

送检管所承受交变热应力和结构应力,是导致送检管发生热疲劳断裂的主要原因。针对以上结论,建议如下:

(1)降低应力集中区的结构应力。对发生开裂泄漏的交变应力集中区域,考虑优化部件结构,尽量降低该区域的结构应力及减小应力集中程度;

(2)降低交变应力。如按照运行规程控制锅炉起停速率,控制机组变负荷时的速率,减少机组启停次数,锅炉负荷不要波动太大等;

(3)对该区域及相同区域的管段扩大抽检,排查内壁的裂纹情况,对排查发现裂纹的管段及时更换。

[1]ASTM A213/A213M-201,Standard Specification for Seam⁃less Ferritic and Austenitic Alloy-Steel Boiler,Superheate,and Heat-Exchanger Tubes[S].

[2]梁茂春等.邹县电厂四期工程锅炉水冷壁系统设计及结构特点[J].山东电力,2007(04):56-59.