钢砼组合结构PBH剪力键的疲劳性能

2017-03-29范亮闫龙彪吕娜

范亮 闫龙彪 吕娜

摘要:为了研究钢箱一砼组合结构中PBH剪力键在反复荷载作用下的疲劳性能,设计制作了PBH剪力键试验模型,进行了24万次疲劳推出试验。在疲劳破坏形态和试验滑移及应变数据分析的基础上,利用数值工具开展肋板开孔孔径、穿入钢筋直径、混凝土强度3个参数的PBH剪力键疲劳寿命影响因素分析。研究表明:PBH剪力键的疲劳破坏形态与静载破坏相似,表观表现为混凝土面多处斜向劈裂裂缝、内部榫孔混凝土压碎、穿入钢筋局部屈服;疲劳破坏演化过程分为疲劳损伤开始、发展、破坏3个阶段,其中疲劳发展阶段占整个疲劳阶段的91.7%,结构刚度在疲劳损伤开始和发展阶段退化较慢,在疲劳破坏阶段退化较快;肋板开孔孔径、穿入钢筋直径、混凝土强度3个参数对PBH剪力键疲劳寿命影响均有明显影响,其中穿入钢筋直径对疲劳寿命的影响尤为突出。

关键词:组合结构;剪力键;疲劳试验;疲劳寿命

中图分类号:TU398.9

文献标志码:A

文章编号:1674-4764(2016)06-0097-08

近年应用日益广泛的钢-混组合结构将两种材料的优势性能结合起来,突破混凝土和钢结构单独使用的局限,具有自重小、强度大、抗震性能强、截面设计灵活的优点,耐火性、耐久性、整体性相对于传统结构均有很大提高。钢-混组合结构主要应用于桥梁、高层建筑等领域。

作为钢-混凝土组合结构的关键部件,剪力连接件把有较大弹性模量差别的钢结构和混凝土结构连接成整体而共同工作,防止界面处过大滑移和分离。常用的剪力键形式有栓钉、PBL等,已对剪力键进行了抗剪承载力、疲劳性能等相关的广泛研究。笔者在优化组合拱桥设计和施工的背景下提出了钢箱-砼组合拱桥,并针对钢箱-砼组合构件(图1)提出了一种基于PBL的新型剪力鍵——开孔加劲肋套箍剪力联结构造(PerfobondHoop,简写为PBH)。PBH位于钢箱的侧面钢板,由焊接在钢板上的肋板按照一定的问距挖孔,而后将穿入钢筋穿过加劲肋的圆孔,并将穿入钢筋作为浇筑混凝土后与钢箱接触的混凝土块的钢筋骨架的一部分。

PBH剪力键(图2(a))在PBL(图2(b))的基础上发展而来,与PBL受力类似,PBH的抗剪力主要由孔内钢筋混凝土榫构成。此外,PBH一个重要的特点是其穿过带孔加劲肋的钢筋是钢箱上方混凝土中钢筋骨架的一部分。由于混凝土受到箍筋套箍作用的影响,钢筋混凝土榫的抗压和抗剪性能均得到了改善,贯穿钢筋作为钢筋骨架中箍筋的一部分,变形受到了纵筋和混凝土的约束。PBH剪力连接构造由于抗剪钢筋与箍筋合为一体,且与架立钢筋及纵向受压钢筋形成钢筋骨架,该钢筋骨架内的混凝土将不同程度地参与界面抗剪。以上构造造成PBH和PBL在受力上的不同,文献[17]中的试验表明,在相同荷载下,PBL的变形增加速度大于PBH。以限制滑移量1mm为例,在该滑移量时,PBH试验荷载值为537kN,而PBL试验荷载值为429kN,PBH为PBL的1.25倍。

PBH剪力键构造的静力性能已得到较深入研究。考虑到钢-混组合结构在承受动荷载的情况下,剪力键是组合结构的薄弱环节,易发生疲劳破坏,有必要进一步研究PBH剪力键在反复荷载作用下的疲劳力学性能。笔者结合PBH剪力键疲劳推出试验及ABAQUS和FE-SAFE有限元疲劳分析方法,对PBH破坏模式、疲劳发展全过程及疲劳寿命影响因素等进行研究。

1.试验方法及模型设计

在剪力键性能研究中,试验方法有梁式试验和推出试验2种。EC4推荐的实验方法是推出试验。在推出试验中混凝土承受直接剪力,虽然这种受力状态与组合梁中混凝土板的弯曲应力状态不一致,但在剪力连接件的力学性能研究中仍然多采用推出试验。这是由于推出试验相比于梁式试验,试件的变形、破坏更加明显,易于观测;推出试验所得出的构件的承载能力偏安全。综上,PBH剪力连接件静力抗剪承载力Pu以及疲劳寿命的试验均采用推出试验方法。

结合钢箱-砼组合结构及前期研究成果。如图3所示,参照欧洲规范中推出试件的尺寸,结合实验室的设备情况,设计制作了PBH疲劳试验试件。试件中带孔钢肋板厚8mm,开孔孔径40mm,穿入钢筋直径10mm,钢材为Q235钢,混凝土标准立方体抗压强度为55.7MPa,实测弹性模量为3.55×104MPa。推出试验模型如图4所示。

2.疲劳推出试验

2.1疲劳试验加载程序及测试方法

疲劳试验采用重庆交通大学100t位MTS疲劳试验机,采用常幅正弦波载荷谱,考虑加载系统的共振影响及百分表反应时效,选择3Hz加载频率。

参照规范以及前期研究结果,根据静载试件的静载极限承载力Pu分别取0.72Pu和0.18Pu作为疲劳实验时的疲劳上下限荷载。根据上述计算方法,试验中疲劳加载上下限分别取650kN和270kN。

疲劳试验加载分为预加载和疲劳加载2部分。疲劳加载分为3个阶段。第1阶段,进行分级加载静载试验,将荷载分5次加载至疲劳上限荷载,每次加载持荷15min后卸载;第2阶段,疲劳加载,每进行2000次的循环加载中间隔持荷3min并采集数据。第3阶段,若试件疲劳加载次数达到200万次时未发生破坏,则将试件静载加载直至破坏,加载过程如图5所示。

界面相对滑移采用百分表测试钢板与相邻对应混凝土的相对位移量表征;试件应变测试采用短标距电阻应变片,并运用以温度补偿片进行修正。测点布置图如图6所示。

2.2疲劳试验现象

循环加载次数达到7000次时,4条钢箱与混凝土块接触缝界面均发现可见表面缝隙,此时相对滑移量较小;加载至2.53万~13.3万次时,一侧混凝土块肋板端部出现裂缝并逐渐发展至裂缝贯穿,形成包围核心混凝土的封闭裂缝,如图7所示;加载至13.6万次时,混凝土下部榫孔处出现向下约45。斜裂缝,加载至14.6万次时,上部榫孔处出现类似斜裂缝,裂缝随着循环次数的增加向下发展加宽,如图8所示;加载至23.2万次时,混凝土与钢箱界面问裂缝贯通至顶部;此时,连接件已失效;加载至24.1万次时,混凝土与钢箱界面滑移发展迅速,最大滑移值达3mm,遂终止试验,认为该试件已发生疲劳破坏。对疲劳试验结束后的试件进行解剖,榫孔处穿人钢筋下方混凝土被压成碎末,穿入钢筋在榫孔处均发生局部弯曲变形,钢箱肋板连接处有微小向内凹的趋势。如图9~10所示。

2.3疲劳试验结果

由试验现象可见,剪力键的疲劳破坏形态为:受到穿入钢筋的反复挤压,肋板孔内的混凝土榫受压破碎,穿入钢筋受到肋板宽度较小范围内集中力反复作用,导致穿入钢筋屈服。这与PBH剪力键静载典型破坏模式相似。

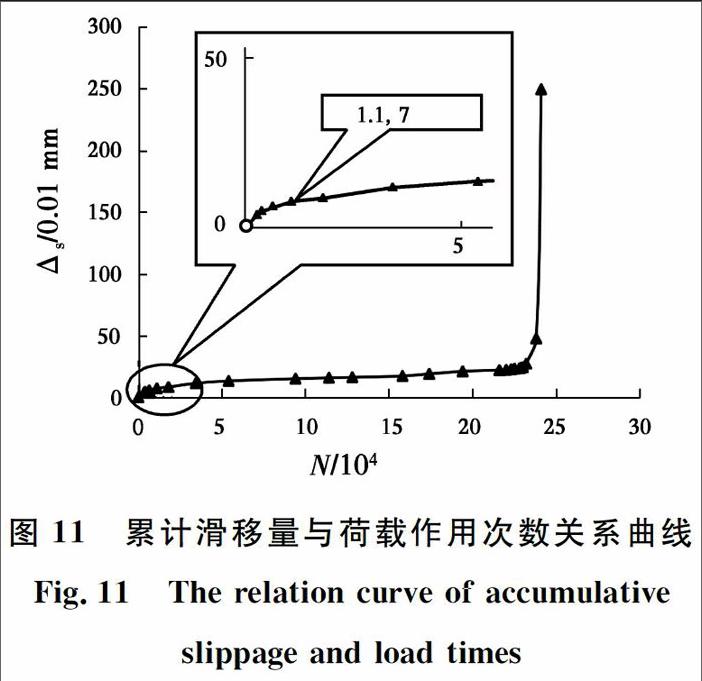

2.3.1界面滑移量与荷载作用次数曲线对试验结果进行处理,得到榫孔处钢箱与混凝土块之问的滑移量与荷载作用次数曲线如图11所示。

图11为钢箱与混凝土相对滑移量与循环次数曲线,参照PBL剪力键的损伤累积规律研究成果,可将PBH剪力键疲劳损伤累积规律类似地分为3个阶段:疲劳损伤开始阶段、疲劳损傷发展阶段、疲劳破坏阶段。结构刚度在第1、2阶段退化缓慢,在第3阶段退化较快。疲劳损伤开始阶段的荷载循环次数占整个寿命的4.6%左右,剪力键的界面滑移量为0.07mm;疲劳损伤发展阶段的荷载循环次数占整个试件疲劳寿命的91.7%左右,剪力键的界面滑移量为0.20mm,该阶段的界面滑移增长速率缓慢;疲劳破坏阶段的荷载循环次数占整个试件疲劳寿命的3.7%左右,剪力键的界面滑移量为2.22mm,这个阶段内剪力键的界面滑移量迅速增大,试件在较短的作用周期内发生疲劳破坏。

2.3.2钢和混凝土应变幅值与荷载作用次数曲线

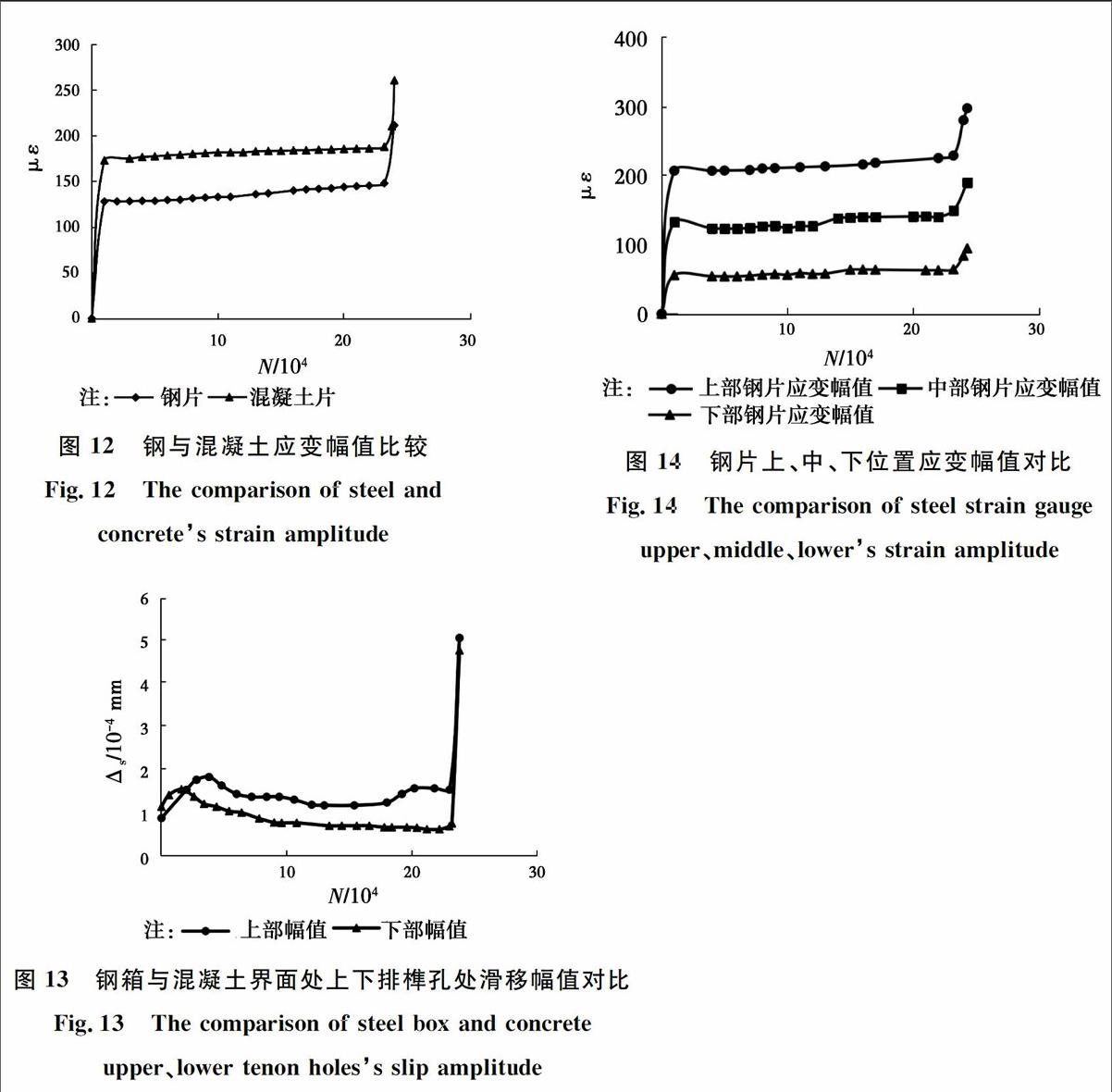

将不同位置的钢和混凝土应变平均幅值均值作为钢与混凝土在周期荷载上下限作用下的实测应变幅值,得到钢和混凝土在疲劳试验中应变幅值和疲劳循环作用次数的关系。

图12为钢与混凝土应变幅值随加载次数发展的比较。钢与混凝土的应变幅值与加载次数关系曲线也可以分为3个阶段,第1阶段为循环加载0~1万次,钢片和混凝土片的应变幅值均快速增加;此阶段对应于剪力键的疲劳损伤第1阶段,但前述疲劳损伤第1阶段加载次数止于1.1万次左右,略大于应变幅值曲线中的1万次,说明钢混组合结构的疲劳效应相比于钢和混凝土单种材料的疲劳效应有一定的滞后;第2阶段为循环加载1~23.2万次,钢片和混凝土片的应变幅值均缓慢线性增加,此阶段对应于剪力键的疲劳损伤第2阶段,剪力键的抗剪刚度缓慢退化,疲劳损伤第2阶段加载次数也截止于23.2万次左右,这说明此阶段两种材料已协同受力;第3阶段为循环加载23.2~24.1万次,钢片和混凝土片的应变幅值均快速增加,此阶段对应于剪力键的疲劳损伤第3阶段,剪力键的抗剪刚度快速退化,以至于剪力键疲劳破坏。

相比来说,混凝土的应变幅值略大于钢的应变幅值,表明加载线与支撑线不完全重合造成的同一水平位上变形不完全一致。

2.3.3试件不同位置的界面滑移和应变幅值比较

将上、下排钢箱与混凝土块界面滑移进行对比如图13,上、中、下排钢应变幅值对比如图14。由图13、14可知,在整个疲劳加载过程中,加载端位移幅值、应变幅值均大于结构支撑端,表明在结构的疲劳加载过程中,疲劳破坏局部变形由加载端向支撑端传递,此亦说明了剪力由加载端向支撑端传递的传力机制。

3.PBH键疲劳寿命多参数影响分析

3.1疲劳寿命有限元分析方法

PBH剪力键疲劳性能研究采用ABAQUS+FE-SAFE分析相结合的方法。首先利用ABAQUS有限元软件进行静力分析,将得出的分析结果文件导人FE-SAFE软件;FE-SAFE是分析结构疲劳的专用软件,能够分析多轴疲劳;依据疲劳试验结果对软件进行验证,而后借助该软件进行PBH剪力键疲劳性能的研究。

ABAQUS有限元软件模型中钢材和钢筋本构采用理想弹塑性本构,其具体参数由材性实验确定。混凝土的本构关系采用损伤塑性模型。钢箱肋板与混凝土之问界面采用虚拟软弱夹层模拟,通过夹层材料的剪切变形模拟PBH剪力键界面滑移。

FE-SAFE软件中的Seeger算法根据材料的弹性模量、抗拉极限强度UTS、材料类型3个特征自动计算材料的计算用S-N曲线。钢筋与钢箱肋板采用理想弹塑性本构,选择Steel(Ductile)材料类型,抗拉极限强度设为300MPa;钢箱与混凝土中问夹层材料选择Steel(Ductile)材料类型,抗拉极限强度设为100MPa。在疲劳计算的过程中不考虑混凝土的影响,所以其材料设定可以适当加强。

载荷谱定义参照试验取为常幅正弦波,并对应实验疲劳上下限;计算过程采用局部应力应变Brown-Miller方法的Morrow平均应力准则修正。根据中国公路桥梁设计相应规范,取设计寿命为200万次。

3.2可行性验证

PBH疲劳推出试验有限元分析疲劳寿命结果为105.366,即232274次,破坏位置在肋板位置的穿入钢筋处。计算结果与实验现像基本一致,说明利用re-safe在所选算法下的疲劳寿命计算可行。

3.3PBH键疲劳寿命影响分析

疲劳寿命分析中的荷载比u为疲劳加载过程中荷载下限Pmin与荷载上限Pmax的比值,即u=Pmim/pmax。对应推出试验所取荷载比,在荷载比u=0.25情况下,对比不同参数下PBH的疲劳曲线。参照材料疲劳强度概念,定义疲劳强度为结构设计寿命200万次内不发生结构疲劳破坏时的构件内最不利点应力值上限。对PBH而言,根据试验现象和有限元分析,该最不利应力值出现在穿入钢筋中,位置位于穿入钢筋与开孔板垂直相交点处。以下分析中,将使用疲劳强度作为衡量试验疲劳性能的一个分析指标。

以下将分析加劲肋板开孔孔径、穿入钢筋直径、混凝土强度3个参数发生变化时的PBH疲劳S-N曲线。N为结构的疲劳寿命,是指结构发生疲劳破坏所经受的荷载循环次数,S为疲劳荷载加载过程中结构所承受的疲劳应力。

3.3.1加劲肋板开孔孔径图16为不同加劲肋板开孔孔径下,PBH剪力键的疲劳曲线。

通过对图16所示曲线的拟合,得到结果如下:在肋板开孔直径允许范围内,孔径30、40、50mm试件的疲劳强度分别为189.2、202.1、215.4MPa,说明在其他条件相同情况下,孔径越大,对应的疲劳强度越大;在相同最大疲劳破坏应力下,孔径越大,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。當破坏应力为230MPa时,加劲肋开孔孔径为30、40、50mm时对应的疲劳寿命分别为21.7万、35.7万、75.1万次,孔径40mm比30mm的试件寿命大39%,孔径50mm比30mm的试件寿命大71%。

3.3.2穿入钢筋直径

图17为不同的穿入钢筋直径下,PBH剪力键的疲劳曲线。

通过对曲线的拟合分析,得到如下结果:穿孔钢筋直径分别为8、10、12mm试件的疲劳强度分别为183.0、202.1、211.7MPa,说明在其他条件相同情况下,穿入钢筋直径越大,对应的疲劳强度越大;在相同最大疲劳破坏应力下,穿入钢筋直径越大,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。当破坏应力是230MPa时,穿入钢筋直径为8、10、12mm的试件对应的疲劳寿命为8.7万、35.7万、56.9万次,直径10mm比8mm的试件寿命大75%,直径12mm比8mm的试件寿命大85%。

3.3.3混凝土强度图18为不同的混凝土强度下,PBH剪力键的疲劳曲线。

通过对曲线的拟合分析,得到如下结果:C30、C45、C55混凝土试件的疲劳强度分别为167.3、190.8、202.1MPa,说明在其他条件相同情况下,混凝土强度越高,对应的疲劳强度越大;在相同最大疲劳破坏应力下,混凝土强度越高,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。当破坏应力是230MPa时,混凝土强度为C30、C45、C55的试件对应的疲劳寿命为10.0万、21.6万、35.7万次,混凝土强度为C45比C30的试件寿命大54%,混凝土强度为c55比C30的试件寿命大72%。

3.3.4疲劳寿命影响参数比较总结图14、15、16以及在破坏应力为230MPa时参数变化导致试件疲劳寿命的变化可知,肋板开孔直径、穿入钢筋直径及混凝土强度对PBH疲劳寿命的影响均较大,其中穿入钢筋直径变化影响最为显出,而后是混凝土强度和肋板开孔孔径。

4.结论

1)PBH剪力键疲劳损伤累积规律可分为3个阶段:疲劳损伤开始阶段、疲劳损伤发展阶段、疲劳破坏阶段。其刚度退化在上述3个阶段中,第1、2阶段退化缓慢,第3阶段退化明显较快。

2)PBH剪力键的疲劳破坏模式与静载破坏相似:受到穿入钢筋的反复挤压,肋板孔内的混凝土榫受压破碎,穿入钢筋受到肋板宽度较小范围内集中力反复作用,导致穿入钢筋局部屈服。

3)PBH剪力键在疲劳加载过程中,位移幅值和应变幅值沿试件高度分布均表现为从加载端至支撑端逐渐减小,表明在结构的疲劳加载过程中,疲劳破坏局部变形由加载端向支撑端传递,这也说明剪力由加载端向支撑端传递的传力机制。

4)PBH疲劳寿命有限元分析表明,PBH疲劳寿命随肋板开孔直径、穿人钢筋直径及混凝土强度的增加而增加,其中穿入钢筋直径对PBH剪力键的疲劳寿命影响最为显著,其次是混凝土强度和肋板开孔孔径。