收口筒节锻造工艺研究

2017-03-28赵军

赵 军

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

收口筒节锻造工艺研究

赵 军

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

针对收口筒节在生产过程中经常出现尺寸超差、椭圆、长短面不齐、薄厚不均等质量问题,通过研究工艺编制及生产实践来提高锻件质量。

收口筒节;锻造工艺;工艺编制

收口筒节是加氢反应器的重要组成部件,起着连接直段筒节与过渡段的作用,其产品质量直接影响整台加氢反应器的性能。收口筒节为异型、薄壁、筒类产品,在生产过程中经常出现尺寸超差、椭圆、长短面不齐、薄厚不均等质量问题。本文通过研究工艺编制及生产实践中一些容易出现的问题来提高锻件质量。

1 锻件的技术要求

锻件验收:硬度按ASTM E10标准执行;室温拉伸按ASTM E8标准执行;高温拉伸按ASTM E21标准执行;回火脆性按ASTM E23标准执行;晶粒度按ASTM E112标准执行;贝氏体组织≥90%。

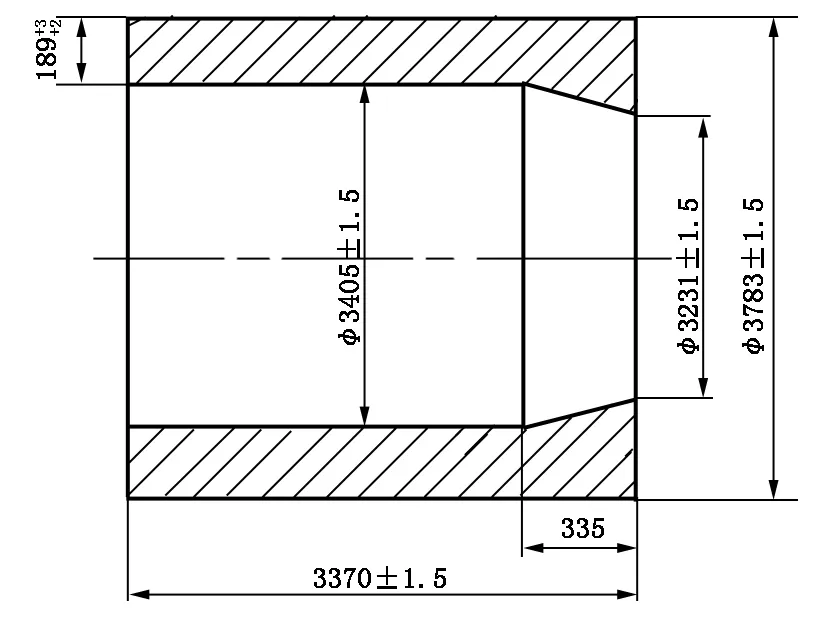

收口筒节粗加工图见图1。

2 编制工艺

2.1 绘制锻件图

依据锻件粗加工图,结合我厂《锻造工艺规范》,经过计算得出锻件机械加工余量与公差,绘制锻件图,见图2。

2.2 确定变形温度

依据锻件为2.25Cr1Mo材质,结合我厂《锻造工艺规范》,查得锻件变形最佳温度范围,始锻温度为1 220℃,终锻温度为750℃,精锻温度为700℃。

2.3 确定锻造变形工序

图1 收口筒节粗加工图Figure 1 The rough machining drawing of shell nosing cylinder

图2 收口筒节的锻件图Figure 2 The forging drawing of shell nosing cylinder

根据锻件尺寸形状确定锻造变形工序:升高温前气割水、冒口弃料;第一火次镦粗冲孔;第二火次芯棒拔长;第三火次马杆预扩孔平整;第四火次收口套收口、扩孔出成品。

2.4 选择锭型

根据锻件尺寸,结合我厂《锻造工艺规范》经过计算,选取155 t上注24棱钢锭,钢锭尺寸见图3。

图3 钢锭尺寸Figure 3 The dimension of ingot

2.5 各锻造变形工序工艺尺寸的确定与工附具的选择

(1)升高温前:气割冒口、气割水口锭身150 mm(含割口)下料,下料重约118.4 t。

气割冒口是为了去除钢锭冒口缩孔,避免缩孔残余引起内部开裂。水口弃料是为了去除钢锭底部含有硅酸盐夹杂的反偏析带。

(2)第一火次:水口向下镦粗至H1 500 mm×∅3 540 mm,冲孔∅1 400 mm。所用工附具有:上凹面镦粗板,∅4 000 mm回转台,∅1 400 mm空心冲子,∅1 600 mm漏盘。

采用单面冲孔法进行冲孔,冲孔时必须冲至坯料与回转台接触的平面微有翘起,再吊至漏盘上接着冲,这样能有效减少拉延量。冲孔结束后,应及时进行吹氧清除冲孔产生的毛刺,避免芯棒拔长时产生裂纹。

(3)第二火次:芯棒拔长至∅外2 160 mm、∅内1 380 mm、L≈4 100 mm。所用工附具有:上平、下V砧,∅1 380 mm芯棒。

芯棒拔长时,应将坯料穿至芯棒根部,第一趟锤先压中间,再两端,能有效减少两端头凹心。第二趟锤趁温度高,先压两端,后压中间,能有效避免端头开裂。最后变形量不大时,按前端、中间、根部的顺序拔长,利用芯棒法兰的定位作用及芯棒的锥度,能有效避免抱芯棒。

(4)第三火次:马杆预扩孔至∅外3 210 mm、∅内≈2 500 mm、L≈4 100 mm;冒口向上平整高度至H3 570 mm。所用工附具有:扩孔专用砧,马架,∅1 320 mm马杆,∅4 000 mm回转台,宽平砧。

平整高度时,利用坯料下端面与回转台整体接触,上端面与宽平砧局部接触的压强差,使上端面产生局部变形。为保证收口时料够用必须平整至工艺要求高度。

(5)第四火次:收口套收口,扩孔出成品。所用工附具有:扩孔专用砧,收口套,∅1 320 mm马杆。

根据我厂实际经验总结,收口筒节这类大型薄壁筒类锻件,成品实际温度为700℃左右时,冷却后收缩率为1.0%~1.7%,所以∅外参考尺寸为3 905 mm。

2.6 选用设备

根据我厂水压机技术参数,并结合锻件尺寸及工艺变形过程,选择使用150 MN水压机进行生产。

3 实际生产中注意点

(1)气割下料:为避免尺寸超差问题,下料前应仔细核对画线位置。气割下料时,为防止割歪,应不时停下来到对面看一下是否有偏差。

(2)第一火次:镦粗时使用上凹面镦粗板能有效避免拉缩。凹形的中心应对准坯料的正中心,冲孔时冲子应放在凸出部分的顶点,防止冲偏。

(3)第二火次:芯棒拔长前,芯棒及上平、下V砧应预热至150~250℃,避免坯料温度降温过快。芯棒表面涂MoS2,减小轴向摩擦阻力。芯棒使用过程中始终保持过水,防止芯棒变形。生产过程中应合理控制旋转角度与压下量,避免端面出现长短面。

(4)第三火次:摆马架时应控制好马架之间距离,比坯料实际尺寸大80 mm即可,能有效避免坯料串动。高度方向平整时,总压下量为530 mm左右。为保证冒口端变形均匀,收口时不出现局部缺肉,应合理控制回转台转动量和水压机压下量。

(5)第四火次:使用收口套收口时,用马杠将收口套穿起后,往收口套上套坯料时,一定要注意使冒口端局部变形部位与收口套斜面部分相贴合,然后再进行扩孔收口。出成品后应将实际温度降至700℃左右时按工艺参考尺寸进行测量,并检测锻件圆度,若有椭圆应马上压长轴方向使其规圆。

4 结语

锻件生产中不论是工艺编制还是实际操作中的每一个细节都有可能影响到锻件的质量,因此必须注意控制生产过程中的每个关键细节,保证稳定的产品质量。

[1] 高锦张.塑性成形工艺及模具设计[M].北京:机械工业出版社,2008.

[2] 俞汉清,陈金德.金属塑性成型原理[M].北京:机械工业出版社,2001.

编辑 杜青泉

Study on Forging Process of Shell Nosing Cylinder

Zhao Jun

For the following quality issues of shell nosing cylinder appearing during the production process, such as dimension deviation, ellipse shape, unaligned end surface and uneven thickness, the quality of forgings has been improved by the process preparation and the production practice.

shell nosing cylinder; forging process; process preparation

2016—09—01

TG316

B