Ca2+、Y3+共掺杂CeO2对其发射率性能影响

2017-03-27曾祥雄徐国跃尤玲丽

曾祥雄,徐国跃,刘 宁,李 卫,孟 雪,尤玲丽

Ca2+、Y3+共掺杂CeO2对其发射率性能影响

曾祥雄1,2,徐国跃1,2,刘 宁1,2,李 卫1,2,孟 雪1,2,尤玲丽1,2

(1. 南京航空航天大学材料科学与技术学院,江苏 南京 210016;2. 江苏省先进无机功能复合材料协同创新中心,江苏 南京 210016)

本文通过共沉淀法,以草酸为沉淀剂,Ca2+、Y3+共掺杂CeO2来降低其高温下红外发射率,并且Ce0.8Y0.15Ca0.05O2-δ粉体发射率最低,最小值为0.271。再用两种不同沉淀剂KOH及NH4HCO3分别合成Ce0.8Y0.15Ca0.05O2-δ粉体,所得结果可知,KOH为沉淀剂所合成的Ce0.8Y0.15Ca0.05O2-δ粉体发射率最低,最低值为0.223。通过g射线辐照处理Ce0.8Y0.15Ca0.05O2-δ粉体,可使其最低发射率由0.271降至0.187。

红外发射率;共掺杂;共沉淀法;沉淀剂;γ射线辐照

0 引言

在现代航空航天技术的发展中,高温红外隐身材料在航空军事方面已有部分应用。但是其红外隐身效果还需进一步提高,主要是由于现有的高温红外隐身材料还不能到达应用的需求[1-3]。特别是发动机的热端部件的红外隐身的发展,有迫切的需求,如现有发动机喷管采取喷涂耐高温的低发射率材料降低红外辐射,从而实现高温下红外隐身。根据斯蒂芬-玻尔兹曼定律及维恩位移定理可知;为了实现飞机发动机红外隐身,需降低物体的工作温度,或降低其红外发射率,现在主要是通过降低红外发射率来实现红外隐身[4]。

对于降低材料于高温下的红外发射率问题,国内已在这方面有一定的研究并取得一定的成果,如蒋勇等[5]通过高温固相法合成的(Ce0.8Y0.2O1.9)0.97(MgO)0.03粉体在600℃下的红外发射率可降低至0.255,王笃功等[6]通过柠檬酸络合法制备的8YSZ粉体在600℃下可降至0.288。尽管这些研究在降低材料高温下的发射率有一定进展,但是这些材料制备成涂层时,其高温下发射率将升高至0.3以上,不能很好地满足实际应用。

通过对现有的耐高温低红外发射率材料研究进展可知,材料的高温下发射率还不是较低,还需进一步降低以满足实际应用。由基尔霍夫定律可知;红外不透明材料的透射率为0,红外发射率()、吸收率()及反射率()有以下关系[7]:

==1-(1)

由式(1)可知,提高材料的反射率,可降低其发射率。在光学理论中,材料的电导率与折射率、反射率存在如下关系[8]:

式中:为电导率;为磁导率;为反射率;为普朗克常数;为介电常数。由式(2)和(3)可知,通过提高材料电导率可降低其红外发射率。由我们前期研究结果得出,本文中CeO2作为耐高温低发射率材料的基础,通过掺杂来提高CeO2电导率从而降低其发射率。由Hideaki等[9-11]研究可知,在所有可通过掺杂提高CeO2电导率的元素中,碱金属元素及稀土元素最佳,并且Ca2+离子掺杂是碱金属中最佳的,同时鉴于稀土元素中Y3+效果不错并成本最低,所以选择了Ca2+、Y3+共掺杂CeO2以降低其发射率。并通过选择不同的共掺杂合成方法,探究其对CeO2发射率的影响,从而选出合适合成工艺。并采取γ射线辐照粉体方法来进一步降低其发射率,并取得明显效果。最终,得到高温下最低发射率的粉体及处理工艺,并探究对发射率具体影响机理。

1 实验

1.1 实验原料

六水硝酸亚铈,分析纯,国药集团化学试剂有限公司;四水硝酸钇,分析纯,国药集团化学试剂有限公司;四水硝酸钙,分析纯,国药集团化学试剂有限公司;草酸,南京化学试剂有限公司;NH4HCO3,南京化学试剂有限公司;KOH,南京化学试剂有限公司;无水乙醇,南京化学试剂有限公司;去离子水,实验室自制。

1.2 材料的合成及处理

首先,利用共沉淀法合成低发射率粉体:Ce0.8Y0.2O2-δ,Ce0.8Y0.15Ca0.05O2-δ, Ce0.8Y0.1Ca0.1O2-δ,Ce0.8Y0.05Ca0.15O2-δ,Ce0.8Ca0.2O2-δ。具体实验步骤为:①将硝酸亚铈等原料按配比称量并加入无水乙醇做溶剂均匀混合。②以草酸为沉淀剂,配制相对过量的草酸溶液,然后硝酸盐溶液中逐滴加入草酸溶液并沉淀。③抽滤,并用无水乙醇洗涤沉淀,最后,烘干前躯体。④热分解前驱体,以4℃/min的升温速率升温至600℃保温4h,随炉冷却,最终得到合成粉体。

通过选择不同的沉淀剂合成粉体,选择Ce0.8Y0.15Ca0.05O2-δ为合成粉体,再分别以NH4HCO3及KOH为沉淀剂合成掺杂粉体,具体操作与以草酸为沉淀剂合成方法一致。从而最终得到以3种不同沉淀剂合成的粉体。

利用60Coγ射线辐照处理筛选的Ce0.8Y0.15Ca0.05O2-δ粉体,50kGy辐照强度辐照掺杂粉体56h,然后测定合成粉体在60Co源γ射线辐照前后的红外发射率,最后对比辐照前后的发射率变化,并记录其变化趋势。

1.3 测试及表征

1)采用中科院上海技术物理研究所研制的IR-2双波段发射率测量仪和CB-2型精密温度控制仪测试粉体3~5mm波段高温红外发射率,测试温度范围从25℃至600℃。

2)对于合成粉体的结构及物相分析,将采用BRUKERD8Advanced型X射线衍射仪进行分析,运行功率为40kV/30mA,CuKα辐射,运行速度为5°/min,测试的角度范围为5°~80°。

3)微观形貌分析:采用德国蔡司SIGMA场发射扫描电子显微镜(SEM)分析样品的微观形貌。

4)粉体的电导率由Hesse高温电导率仪测得,测试时的加温速率为10℃/min,测试温度范围从25℃至600℃。

2 结果与讨论

2.1 XRD测试及分析

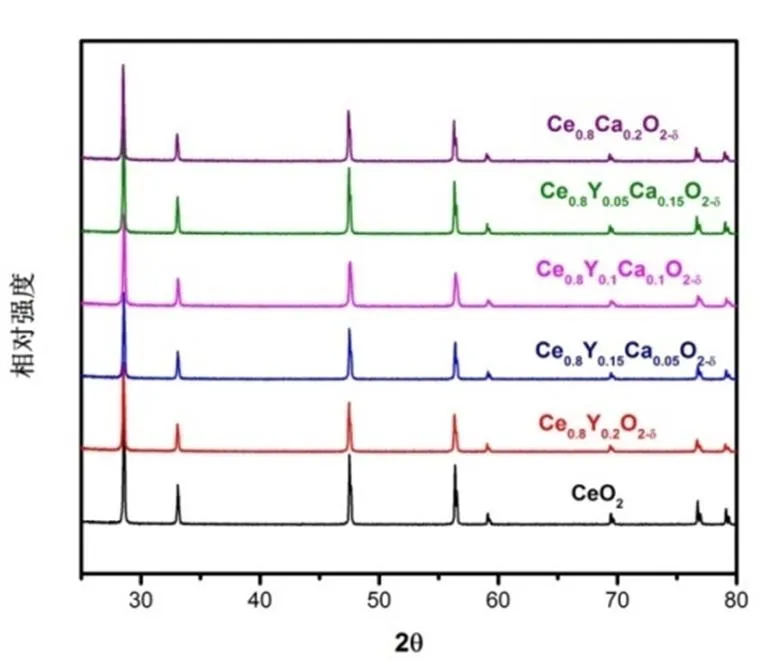

利用草酸为沉淀剂,Ca2+、Y3+共沉淀法掺杂CeO2所得低发射率样品的XRD图谱如图1所示,将所得XRD图谱与JCPDS卡片01-072-7943对比可知,各合成粉体的各主衍射峰完全与CeO2的主衍射峰位置相吻合,都只有萤石结构的CeO2相,氧化钇和氧化钙的物相不存在,即得出所合成粉体掺杂完全,无其他杂相。但是,各掺杂粉体的晶体结构都有一定畸变,晶体尺寸有一定的变大,需进一步分析。

图1 草酸为沉淀剂Ca2+、Y3+掺杂CeO2所得样品XRD图

晶体尺寸可以通过Scherrer公式可知:

=/cos(4)

式中:为Scherrer常数;为积分半高宽;为X射线波长;为衍射角。而各样品的晶格常数将可通过下式计算:

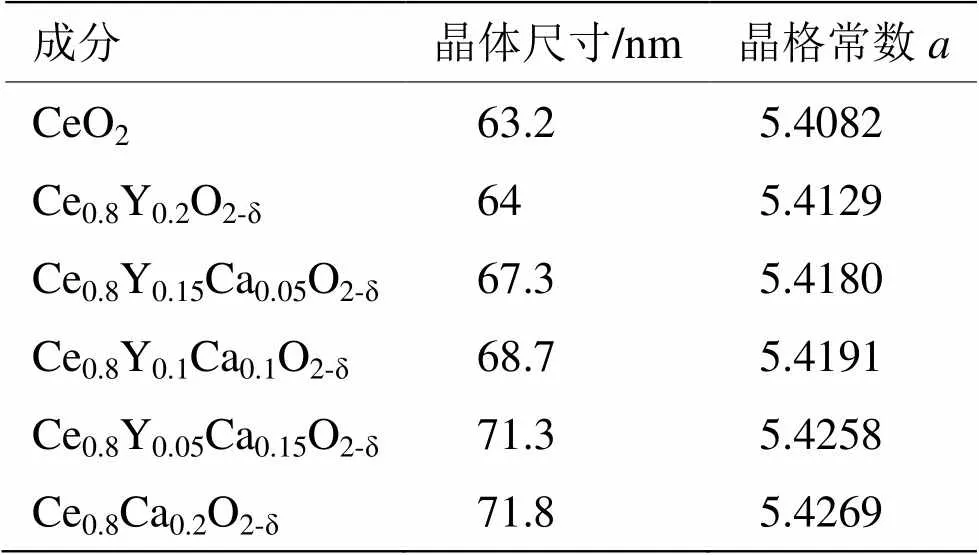

式中:=(/2sin)为晶体面间距,由式(4)、(5)计算可得各样品的晶体尺寸及晶格常数如表1所示,随着Ca2+掺杂量的增加,晶体尺寸也随之增大,而且各掺杂粉体的主衍射峰相对CeO2都有一个向左偏移,由于掺杂粒子的进入晶体发生了晶格畸变。主要是因为掺杂离子半径Ca2+(0.112nm)>Y3+(0.1019nm)>Ce4+(0.097nm),从而使得Ca2+及Y3+代替Ce4+进入CeO2晶体中,晶体尺寸变大[12]。并且晶体尺寸变大,晶界减少,使得红外光在传播中的吸收减弱,进一步使得掺杂样品的发射率降低。

表1 关于Ce0.8Y0.2-xCaxO2-δ样品晶体结构参数

通过草酸、NH4HCO3及KOH三种沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ的XRD图谱如图2所示,与JCPDS卡片01-072-7943对比可知,以NH4HCO3及KOH为沉淀剂合成的粉体与草酸合成的一样没有其他相的杂峰,都只有萤石结构的CeO2相,从而可进一步得出NH4HCO3及KOH为沉淀剂合成粉体中无外来杂质,掺杂完全。其中,三者的主衍射峰相对CeO2而言都向左偏移,但KOH沉淀合成的样品向左偏移量最小,即晶面间距增大量最小,并且其半宽高最窄。

2.2 SEM测试及分析

所合成的部分粉体进行SEM测试,测试的结果如图3所示,图3(a)为CeO2,图3(b)为草酸沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ,图3(c)为KOH沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ,其中CeO2粉体颗粒结构都较杂乱,外形不规则,表面不平整,大小不一。但所合成的粉体颗粒相对较规则,草酸为沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ颗粒大小差不多,形状均匀偏球形,而KOH为沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ粉体的颗粒都呈片状,更加光亮平整,晶体缺陷少,使得粉体的发射率降低。

图2 草酸、NH4HCO3及KOH为沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ的XRD图

同时,由于颗粒除了表面对光线的散射外,还有边缘散射,颗粒形貌变规整,使其总边缘长度增大,相应的增加了总边缘散射,提高了散射系数,从而引起粉体发射率降低[13-14]。

图3 样品SEM图

2.3 样品的红外发射率测试及分析

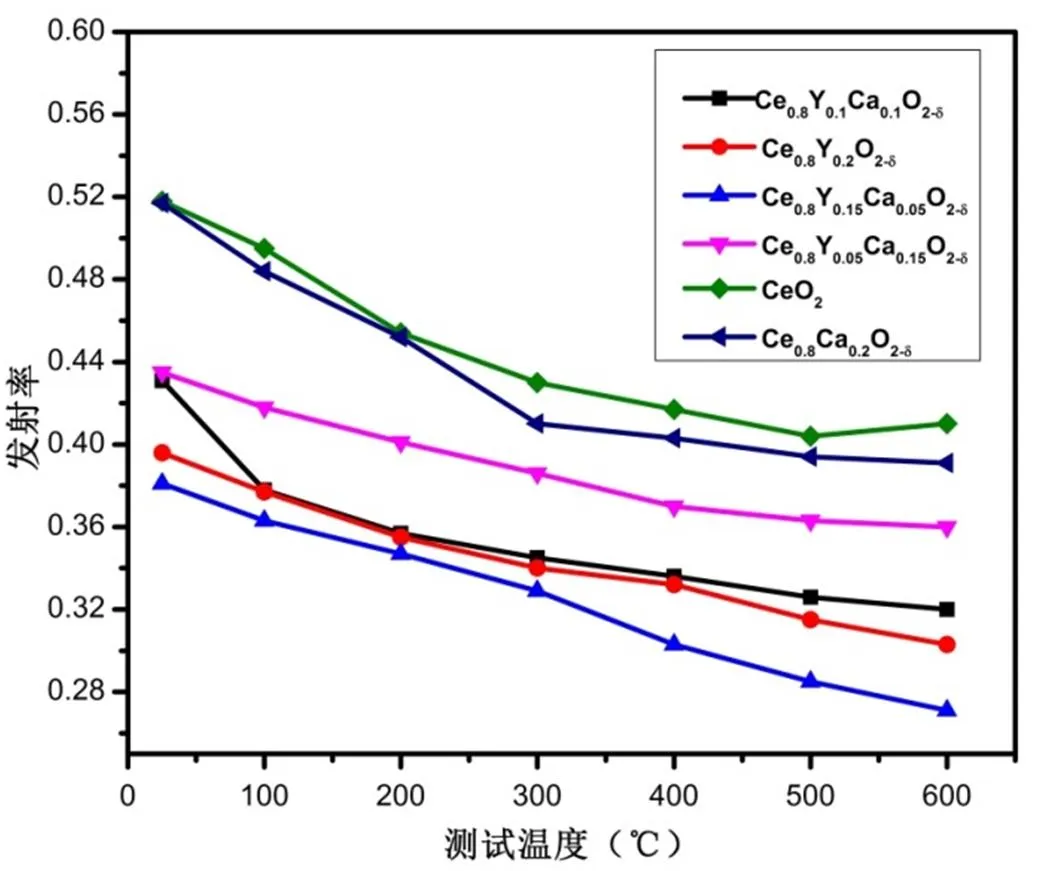

通过草酸为沉淀剂共沉淀法,Ca2+、Y3+掺杂CeO2所得各粉体3~5mm波段红外发射率测试结果如图4所示,首先,随着测试温度的升高各样品的红外发射率随之降低并在600℃到达最低,从而有利于高温应用。并且各掺杂粉体的发射率都要低于CeO2发射率,从测试结果可以看出,Y3+离子的掺杂对降低发射率的效果要优于Ca2+的掺杂,并且,Ca2+离子单掺杂CeO2所得粉体Ce0.8Ca0.2O2-δ发射率降低的是最少的。所有合成的粉体中Ce0.8Y0.15Ca0.05O2-δ在600℃的发射率最低为0.271。Ca2+、Y3+掺杂CeO2所得各粉体的电导率如图5所示,且Ce0.8Y0.15Ca0.05O2-δ的电导率最大。所有掺杂粉体发射率的降低可能是由于粉体的电导率的提高,但是由于Ca2+及Y3+的离子半径不一样,不同含量的两种离子的掺杂使得CeO2的晶体的晶格畸变程度不一样,掺杂Ca2+离子过量的样品晶体尺寸偏大,使得发射率有所升高。

图4 Ca2+、Y3+掺杂CeO2所得各样品红外发射率

由草酸、KOH及NH4HCO3分别为沉淀剂所合成的Ce0.8Y0.15Ca0.05O2-δ的发射率如图6所示,可知,3种不同沉淀剂所合成的粉体的发射率也不同,其中KOH沉淀剂合成的粉体的发射率最低,其在600℃最低发射率为0.223,而NH4HCO3为沉淀剂所合成粉体发射率最高,草酸的居中。可能是由于合成过程中,KOH为沉淀剂时,所得到的粉体形状呈片状更易降低对红外光的吸收,从而使得合成的粉体发射率降低。

由于半导体材料的载流子的运动特性将影响其对近红外光的吸收,对所合成的发射率最低粉体进行辐照处理,用60Co源γ射线50kGy剂量辐照Ce0.8Y0.15Ca0.05O2-δ粉体与未辐照的发射率如图7所示,可以看出,Ce0.8Y0.15Ca0.05O2-δ粉体经辐照之后,其发射率有明显的降低,在600℃最低发射率点的发射率由未辐照的0.271降至0.187,辐照处理对降低发射率有明显效果。其可能原因是合成的粉体为半导体,经辐照后,其自由载流子随温度的升高,载流子的迁移率提高,降低了对近红外光的吸收,从而降低粉体的发射率。

图5 Ca2+、Y3+掺杂CeO2所得各样品电导率从25℃至600℃

图6 不同沉淀剂合成的Ce0.8Y0.15Ca0.05O2-δ的发射率

3 结论

1)利用Ca2+、Y3+共掺杂CeO2所得粉体的发射率都低于CeO2的发射率,并且所有的合成粉体中Ce0.8Y0.15Ca0.05O2-δ的发射率最低,600℃时,最低发射率为0.271。

2)通过草酸、KOH及NH4HCO3分别作为沉淀剂合成Ce0.8Y0.15Ca0.05O2-δ中,以KOH为沉淀剂合成粉体的发射率最低,其最低发射率为0.223。

图7 Ce0.8Y0.15Ca0.05O2-δ粉体辐照与未辐照的发射率

3)利用60Co源γ射线50kGy剂量辐照处理Ce0.8Y0.15Ca0.05O2-δ,可以使其发射率大幅度下降,600℃最低发射率由0.271降至0.187。

[1] Zueco J, Alhama F. Inverse estimation of temperature dependent emissivity of solid metals[J].,2006,101(1):73-86.

[2] 吕俊伟, 李海燕, 朱敏, 等.飞机的红外隐身技术[J].现代防御技术, 2006, 36(4): 92-95.

Lu Junwei, Li Haiyan, Zhu Min, et al. The infrared stealth technology of plane[J].,2006, 36(4): 92-95.

[3] Lews C F. Materials keep a low profile[J]., 1988, 6(3): 37.

[4] 吴剑锋, 何广军, 赵玉芹. 飞机尾向的红外辐射特性计算[J]. 空军工程大学学报: 自然科学版, 2007, 7(6): 26-28.

Wu Jianfeng, He Guangjun, Zhao Yujin.The Calculation for Strength of Infrared Radiation in the Opposite Direction of the Airplane[J]., 2007, 7(6): 26-28.

[5] 蒋勇. 氧化铈基3-5μm波段耐高温低发射率涂料的研究[D]. 南京: 南京航空航天大学, 2013.

Jiang Yong. Research on the Ceria-based low infrared emissivity coatings in 3-5μm wave band with high temperature resistance[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[6] 王笃功. 3-5μm波段YSZ系抗热震耐高温低发射率涂层的研究[D]. 南京: 南京航空航天大学, 2014.

Wang Dugong. Research on the YSZ system low infrared emissivity coatings in 3~5μm wavelengths with high temperature resistant and thermal shock resistance[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[7] S. Enoch, J. J. Simon, L. Escoubas, Z. Elalmy. Simplelayer-by-layer photonic crystal for the control of thermal emission[J]., 2005, 86(26): 101-105.

[8] R. Siegle, J.R. Howell.[M]. 1972:1-7.

[9] HideakiInaba, Hiroaki Tagawa.Ceria-based solid electrolytes[J]., 1996, 83:1-16.

[10] K. P. Padmasree, R. A. Montalvo-Lozano. Electrical conduction and dielectric relaxation process in Ce0.8Y0.2O1.9electrolytesystem[J]., 2011, 509: 8584-8589.

[11] Suparna Banerjee, Parukuttyamma Sujatha Devi. Understanding the effect of calcium on the properties of ceria prepared by a mixed fuel process[J]., 2008, 179: 661-669.

[12] R. A. Montalvo-Lozano,K.P. Padmasree. Effect of Ca2+or Mg2+additions on the electrical properties of yttria doped ceriaelectrolyte system[J]., 2012, 525: 184-190.

[13] 徐文兰, 沈学础. 含片状粒子涂层的热辐射[J]. 红外与毫米波学报, 1996, 15(2): 151-155.

Xu Wenlan, Shen Xuechu. With flake coating of thermal radiation particles[J]., 1996, 15(2): 151-155.

[14] 蒋勇, 徐国跃, 郭腾超, 等. 热处理对氧化铈粉体3~5mm波段红外发射率的影响[J]. 红外技术, 2011, 33(12): 699-703.

Jiang Yong, Xu Guoyue, Guo Tengchao. Effects of Heat Treatment on the Infrared Emissivity of Cerium Oxide in 3-5 μm Waveband[J]., 2011, 33(12): 699-703.

Effects of the Infrared Emissivity of CeO2Co-doping with Ca2+and Y3+

ZENG Xiangxiong1,2,XU Guoyue1,2,LIU Ning1,2,LI Wei1,2,MENG Xue1,2,YOU Lingli1,2

(1.,,210016,; 2.,210016,)

In this paper, oxalate co-precipitation method is used to reduce the infrared emissivity under high temperature of CeO2co-doping with Ca2+and Y3+. The synthetic powder that has the lowest infrared emissivity is Ce0.8Y0.15Ca0.05O2-δ, and the lowest infrared emissivity is 0.271. In order to effectively reduce the infrared emissivity of Ce0.8Y0.15Ca0.05O2-δ,the oxalate is changed to KOH. Then, the lowest infrared emissivity of Ce0.8Y0.15Ca0.05O2-δis reduced to 0.223. Moreover, the pretreatment of Gamma irradiation is added to the synthetic powder Ce0.8Y0.15Ca0.05O2-δ. The lowest infrared emissivity can be reduced from 0.271 to 0.187 by Gamma irradiation.

infrared emissivity,co-doping,co-precipitation,precipitator,Gamma irradiation

TQ629

A

1001-8891(2017)01-0027-05

2016-08-16;

2016-12-28.

曾祥雄(1991-),男,硕士研究生,主要研究功能涂层材料。E-mail:zengxx910920@163.com。

江苏高校优势学科建设工程资助项目;中央高校基本科研业务费专项资金资助(NS2014058);国家自然科学基金青年基金资助项目(51403102);江苏省自然科学基金项目(BK20140811)。