双环管聚丙烯的优化生产

2017-03-27姜建军赵延庆熊炳坚

姜建军,赵延庆,熊炳坚

(中国石化青岛炼油化工有限责任公司,山东青岛266555)

精细化工

双环管聚丙烯的优化生产

姜建军,赵延庆,熊炳坚

(中国石化青岛炼油化工有限责任公司,山东青岛266555)

中国石化青岛炼油化工有限责任公司聚丙烯装置先进控制项目,采用Aspen-Tech公司的Apollo和Aspen IQ软件,通过实施先进控制,提高了装置运行平稳性和安全性,通过卡边操作及克服约束增强了生产能力,提高了附加值产品收率,同时在节能降耗、牌号切换等方面取得效果,优化了整个工艺生产过程。

双环管聚丙烯;优化;先进控制

APC技术(APC-Advanced Process Control),即先进控制技术,使石化生产过程控制突飞猛进,由原来的常规控制演变到多参数变量控制,生产控制更合理和优化。先进控制采用科学、先进的控制理论和方法,以工艺过程分析和数学模型计算为核心[1],以DCS(集散分布控制)网络和管理网络为传输载体,充分发挥DCS作用,保障装置运转在最佳工况,通过多变量协调和约束控制降低装置能耗,使用卡边操作获取最大的经济价值。

APC直接对生产装置实施优化控制策略,把效益目标直接落实到阀门,是装置进一步挖潜增效的有效手段[2]。国内外许多先进装置的成功实践经验充分说明实施APC是大幅提高炼化装置控制水平的必由之路,是工业4.0在石化行业实施途径之一,是炼化企业提高生产力的有效手段。

1 工艺简述及应用分析

中国石化青岛炼油化工有限责任公司(以下简称青岛炼化)聚丙烯装置设计加工能力为20万t/a,年开工时间约8000 h,加工原料为气分装置丙烯。装置采用国产化第二代环管法聚丙烯工艺技术,可生产注射、挤压、薄膜、纤维级共25个牌号的产品,目前装置主要牌号有PPH-T03、PPH-F03D、PPH-FH08、V30G和Z30S。

1.1催化剂进料部分

主催化剂加入量决定了装置负荷以及反应系统稳定性,因主催化剂流量未在DCS上加入瞬时流量控制点,日常操作直接调节泵的冲程来增减主催化剂的加入量,而泵的冲程与流量未量化对应,因此泵冲程的大小并不代表催化剂流量的多少。由于环管产率的小幅波动通常是由催化剂进料流量的不稳定引起的,因此为了APC项目的准确实施,提高催化剂流量控制的精确性,通过在DCS建立催化剂罐液位的变化量和催化剂流量一一对应关系,在此基础上建立催化剂流量PID调节回路,解决了催化剂流量控制精确度不高的问题[3]。

1.2环管反应部分

聚合反应主要控制参数有:聚合产量、浆料密度、聚丙烯熔融指数等,这些参数时间常数大,参数变量之间关联性极强,各参数的波动会引起相关参数联动反应,而加入APC控制可约束各变量,从而稳定了操作,降低了操作员手动干扰频次。

日常生产中操作员常阶段性改变催化剂加入量来达到调节装置加工负荷,先进控制系统的重要目标是稳定负荷调整过程。由于装置中没有瞬时负荷的直接测量手段,需通过反应器的热量平衡来计算。在本装置先进控制实施过程中,将环管温度作为约束变量,即控制在正常值70℃,防止由于催化剂、丙烯进料流量的调整导致反应器控制大幅波动。

反应器中浆料密度改变会使丙烯和催化剂在反应器中的停留时间变化,从而影响聚合反应速率。因为浆料密度是反应器单程转化率的衡量指标,相同负荷下,单程转化率越高,催化剂消耗量和后续丙烯回收系统的能耗就越低[4]。高单程转化率有助于减轻后续回收系统的负荷,因此,应尽可能地使反应器维持在最高浆料密度状态下操作;然而过高的浆料密度会导致反应器出料线堵塞,增加反应爆聚概率。因此,浆料密度应作为APC的主要控制参数之一。

聚丙烯产品的熔融指数MI的控制主要是通过调节氢气进入两个环管反应器的液相丙烯里的浓度来实现,在先进控制中,熔融指数的控制是由质量控制器直接调节氢气浓度控制器的外部目标值来实现的。

2 总体方案

青岛炼化聚丙烯装置的DCS系统为Siemens公司的PCS7,控制平台通过Siemens的OPC应用站与PCS7进行通讯,读写不受限制,通讯容量在3000点以上。先进控制系统采用多变量预测协调控制和常规PID控制相结合的二级控制体系。从数据通讯管理角度来看,整个先进控制系统分为三层。第一层:纳入先进控制操作管理的控制回路和过程参数以及软仪表所采用的过程参数,即原有DCS数据点,驻留在Siemens PCS7系统的控制站;第二层:数据通讯管理层,CIMIO接口,驻留在APC服务器;第三层:采用Apollo软件实施的多变量预测协调控制器,以及采用Aspen IQ软件实施的质量指标软仪表驻留在APC服务器。

3 工艺计算

3.1催化剂流量计算

催化剂流量是根据催化剂储存罐液位单位时间下降量计算的,原理如下:

CatFlow=LevelRate×π(d/2)2×Density×60

其中:

——CatFlow:催化剂流量,g/h;

——LevelRate:计量桶液位单位时间的变化率;

——d:主催化剂计量桶内直径,200 mm;

——Density:催化剂使用油脂配合而成,正常配比浓度为200 g/L,即催化剂在油脂里的浓度。

3.2产率计算

聚合物产率的计算基于两个环管反应器热量平衡,即每kg丙烯转化为聚丙烯过程时将释放热量,计算出反应器总撤热率,然后除以聚合热量,进而算出聚合产率[5]。R201中聚合反应所产生的热量主要被该反应器夹套内的冷却水吸收并撤除。因此,如果能知道冷却水所吸收的热量,就能估算出该反应器中聚合而成的聚合物的量。此外,如果能够考虑液态丙烯的显热、轴流泵搅拌所产生的热量以及夹套水环境热损失,则基于热平衡算出的聚合量就更加准确。由于轴流泵搅拌所产生的热量以及夹套水环境热损失与夹套冷却水所吸收的热量或丙烯的显热相比微不足道,可以忽略不计,因此本项目中第一环管反应器R201的产率(YIELD1)和第二环管反应器R202的产率(YIELD2)计算如下:

YIELD 1=(R201夹套水撤热负荷+R201丙烯显热负荷)/△Hrxnc3

YIELD 2=(R202夹套水撤热负荷+R202丙烯显热负荷)/△Hrxnc3

其中:

——夹套水撤热负荷=Fjw×Cpjw×(Tjwout-Tjwin)

——Fjw:R201夹套水的流量,kg/h

——Cpjw:夹套水比热,4.187 kJ/kg·℃

——Tjwout:夹套水出口温度,℃

——Tjwin:夹套水入口温度,℃

——丙烯显热负荷=C3 flow×(Enthalpy× Trx-Enthalpy×Tfd)

——C3 flow:进入环管反应器的丙烯流量,kg/h

——Enthalpy:丙烯热焓值=697.9+2.24×T+ 6.9×10-3×T2

——Trx:环管反应器反应温度,℃

——Tfd:丙烯进料温度,℃

——△Hrxnc3:聚丙烯转化热,1996 kJ/kg。

大环管温度控制温度TIC241在正常情况下波动幅度仅为±0.2℃,采用串级工作方式通过调整夹套水入口温度TIC242,即间接调整夹套水的出口与入口温度的偏差来进行控制,因此夹套水所撤热负荷中的一部分是为了调整大环管的温度,并非完全为撤聚合反应热,因此需要对夹套水撤热负荷进行补偿,减小由于大环管温度的波动而引起产率计算的波动,方法如下:

夹套水撤热负荷=Fjw×Cpjw×((Tjwout-Tjwin)+K×(TIC241.PV-TIC241.SP))

其中:

——TIC241.PV:大环管温度实际值,℃

——TIC241.SP:大环管温度设定值,℃

——K:补偿系数

环管总产率(YIELD TOTAL)为环管R201、R202的产率计算之和,即:

YIELD TOTAL=YIELD 1+YIELD 2

3.3反应器中聚丙烯固体浓度计算

环管反应器的固体浓度均采用经验公式进行计算,方法相同,以第一环管反应器R201为例,计算方法如下:

其中:DIC241PV:大环管浆液密度测量值,kg/m3

4 先进控制运行效果对比

青岛炼化聚丙烯装置先进控制器投用后,取得了预期的效果,通过DCS数据分析表明,控制器投用取得的效果主要体现在以下几个方面。

4.1 装置运行更加平稳和高效

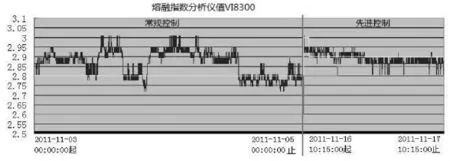

为确保APC投用时效,生产部考核日常投用率来确保各控制器正常工作。通过采集产率APC控制器相关数据,对比未投用期间和投用期间环管反应器总产率实数值,对比结果如图1所示。

图1 环管反应器产率APC控制器投用效果对比

从图2中可以看出,产率APC控制器投用后,环管反应器产率更平稳高效,波动幅度明显减小。数据分析结果见表1。

表1 产率APC控制器投用前后控制效果对比表

通过采集产量APC控制器未投用期间数据与投用期间的环管反应器R-201、R-202浆料密度,对比结果如图2、图3所示。

图2 环管反应器R-201浆料密度APC控制器投用效果对比

图3 环管反应器R-202浆料密度APC控制器投用效果对比

从图2、图3中可以看出,环管反应器R-201、R-202浆料密度APC控制器投用后,环管浆料密度平稳性明显提高。数据分析结果见表2。

表2 浆料密度APC控制器投用前后控制效果对比表

4.2 稳定聚丙烯产品质量

质量控制器的使用是根据外部熔融指数分析仪实际测量值VI8300来调节的,APC质量控制器投用后,质量波动标准偏差降低比较明显,以牌号PPH-T03生产期间,将熔融指数在线分析仪纳入APC系统后,质量控制器投用效果如图5所示,图中VI8300为聚丙烯熔融指数MI实时测量值。

图4 质量APC控制器(牌号PPH-T03)投用效果对比

从图4中可以看出,APC质量控制器投用后,明显提高了产品质量,聚丙烯熔融指数波动偏小。数据分析结果见表3。

表3 质量APC控制器投用前后控制效果对比表

4.3 缩短了牌号切换时间

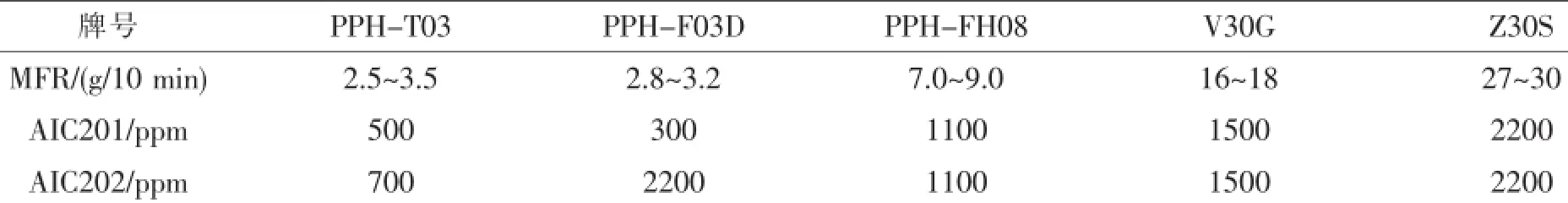

表4 各牌号熔融指数数值和氢气加入量大约值

本装置正常生产牌号如表4所示,由此表可以看出,随着牌号熔融指数的递增,加入两个环管反应器的氢气浓度AIC201和AIC202数值明显增大,因此在牌号切换时,两牌号的跨度越大,牌号切换时产生的过渡料就越多。当APC质量控制器投用后,装置得到的氢气加入量的数值更加精确,这使得每次切换牌号时,操作员只要将上回此牌号的经验值调整到位即可得到合格的产品,相比未投用时缩短了约1 h左右。

5 结语

经过三个多月的运行检验,APC系统已完全符合并满足工艺运行需求,达到了项目设计的预期目标,具体表现在:实时计算环管反应器关键指标,为生产操作、指令下达提供了参考;并实现了催化剂流量的自动控制和准确计量;提高了装置运行平稳率和安全性,降低了操作员日常调节频率。APC投用后,产品的熔融指数和等规度的变化趋于更平稳,产品质量波动几乎可以忽略不计,牌号切换时产生的过渡料更少。同时,对于装置挖潜增效带来的益处,以及装置设备长周期运行都有长远的影响。

[1]韩志刚.先进控制技术在石化行业中的应用问题分析.中外能源,2007,12(4):98-101.

[2]赵恒平.中国石化先进过程控制应用现状.化工进展,2015,34(4):930-934.

[3]苗占东.先进控制(APC)既增量又提效.中国石化,2014,(1):40-41.

[4]苗占东.先进控制(APC)既增量又提效.中国石化,2014,(1):40-41.

[5]董凯.hypol聚丙烯工艺先进控制系统的设计与实施[D].北京:北京化工大学,2006.

Optimized Production of Dual-loop Polypropylene

JIANG Jian-jun,ZHAO Yan-qing,XIONG Bing-jian

(Sinopec Qingdao Refining&Chemical Co.,Ltd.,Qingdao,Shandong 266555,China)

Advanced process control of polypropylene plant project of Sinopec Qingdao petrochemical limited liability company,using AspenTech's Apollo and Aspen IQ software,through the implementation of advanced control,improved the stability and safety of equipment operation,production capacity was enhanced by the card edge operations and overcome constraints,improved the added value of product yield,and resulted in energy saving brand switching,optimization of the entire production process.

dual-loop polypropylene;optimization;advanced process control

1006-4184(2017)3-00008-05

2016-11-11

姜建军(1982-),男,江苏如皋人,工程师,从事聚丙烯工艺生产管理。E-mail:94484092@qq.com。