一种挖掘机作业手柄自动操纵机构的设计与分析

2017-03-25廖明涂群章蒋成明陈青郑伟杰

廖明,涂群章,蒋成明,陈青,郑伟杰

(解放军理工大学野战工程学院,江苏南京210007)

一种挖掘机作业手柄自动操纵机构的设计与分析

廖明,涂群章,蒋成明,陈青,郑伟杰

(解放军理工大学野战工程学院,江苏南京210007)

利用摆动导杆原理将两个摆动导杆机构垂直交叉组合,设计了一种某型挖掘机作业手柄操纵机构。基于Matlab/simulink建立了机构横向摆动过程的数学模型,完成了运动学分析。运用ADAMS软件对手柄操纵机构的操纵工况进行了动力学仿真分析,验证了机构设计的合理性。

操作手柄;机构设计;运动仿真

工程机械经常需要在一些工作环境较为恶劣甚至危险的场合进行作业,如抢险救灾、排雷排爆、核能化工污染区作业等,这类工作环境严重威胁驾驶员的身体健康和生命安全。本文研制一种可安装于工程装备驾驶室内的遥控驾驶机器人,将驾驶员从高危作业环境中解放出来,实现工程机械的遥控操纵具有十分重要的意义。作业手柄操纵机构是整个驾驶机器人机构的核心之一。本文以挖掘机为例,设计了一种挖掘机作业手柄自动操作机构,并对其进行运动学和动力学分析。

1 作业手柄操纵机构设计

1.1 手柄运动分析

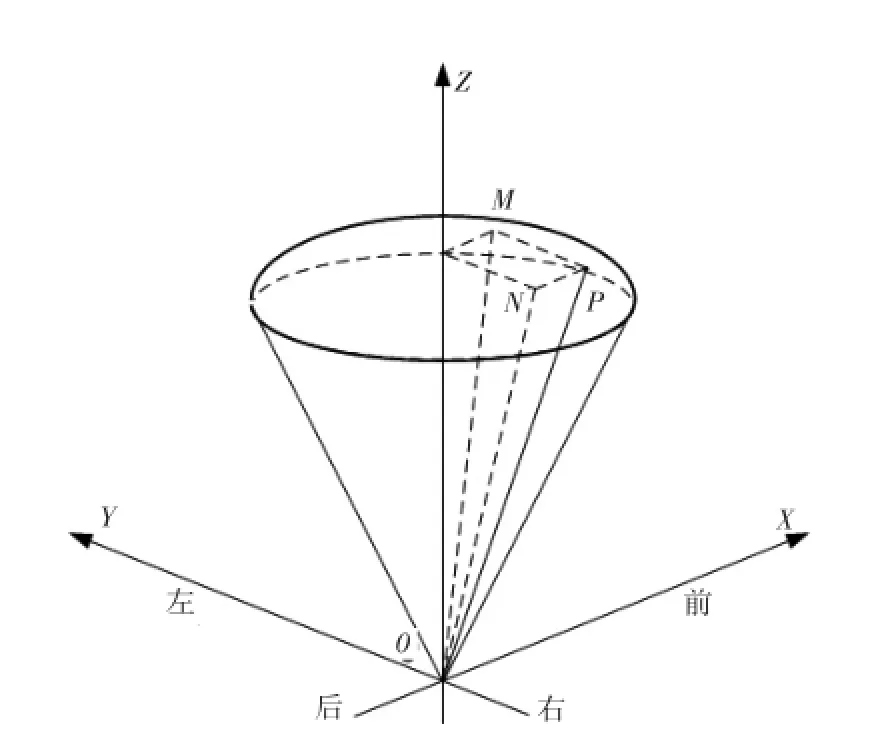

挖掘机作业过程中,驾驶员需要对左右两个作业手柄进行前、后、左、右的单向操纵和协调操纵以实现对驾驶室回转平台、铲斗、动臂和斗杆的联合控制。如图1所示,令OP为作业手柄,其中O为手柄与驾驶室的铰接点,P为手柄操纵机构在作业手柄上的夹持点,作业手柄的工作空间为以铰接点O为球心,在XY两个方向摆动的空间夹角∠POZ≤30°的球面区域,手柄操作力需求约为25 N.

图1 作业手柄工作空间

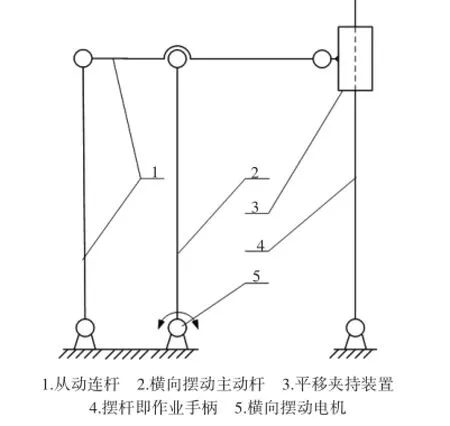

1.2 操纵机构运动简图设计

为了实现挖掘机手柄运动要求,设计了作业手柄操纵机构,其运动简图如图2、图3所示,其中,图2为纵向摆动导杆机构运动简图,图3为横向摆动导杆机构运动简图,纵向摆动电机的转动将带动手柄在XOZ平面内摆动,横向摆动电机的转动将带动手柄在YOZ平面内摆动。

图2 纵向摆动(XOZ平面内)连杆机构运动简图

纵向摆动的输入为电机转动,输出为手柄绕支点的摆动,纵向摆动电机带动纵向摆动主动杆摆动,经由平移夹持装置带动手柄摆动[1]。

横向摆动的输入、输出与纵向摆动相同,但结构不同。如图3所示。

图3 横向摆动(YOZ平面内)连杆机构运动简图

将纵向摆动连杆机构与横向摆动连杆机构进行组合,设计出空间摆动导杆式手柄操纵机构,图4为基于上述原理,在Creo环境下构建的手柄操纵机构模型。当纵向摆动电机8转动时,运动经由纵向摆动主动杆1、连杆4、衔接装置3、手腕结构5和平移夹持装置6传递给作业手柄,此时,两横向摆动主动杆为从动杆,手腕结构的作用是实现机构纵向摆动时连杆能够绕自身轴线的转动,而当横向摆动电机转动时,纵向摆动主动杆作为从动杆。

图4 作业手柄操纵机构建模

2 手柄操纵机构运动学分析

对手柄操纵机构而言,主要研究机构末端的角位移、摆动速度、摆动加速度相对于运动时间的关系,机构的运动学分析能够为机械运动性能和动力性能研究提供必要的依据,是实现机构运动控制的基础[2]。以横向摆动为例,对机构进行运动学分析,纵向摆动运动学分析与此类似。

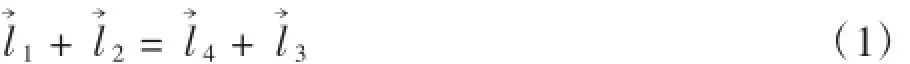

机构横向摆动运动简图如图5(a)所示,M为平移头与平移座的接触点,σ为平移头与平移座的接触点中心与手柄支点O1的连线与Y轴的夹角,P点为平移头与平移座的接触点在手柄上的垂直点,令横向摆动传动轴转角为αh,手柄在横向平面内的摆动角为θh.对机构摆动过程进行分析易得,调整连杆AN的长度对手柄的角位移没有影响,故在对机构的横向摆动过程进行运动分析时,可以将基点O2等效移动到O'2处,机构运动过程中的位置关系如图5(b)所示。记O1O'2与Y轴的夹角为φ,将O1O'2记为l1,记O'2N为l2,记MN为l3,记O1M为l4,规定由X轴负方向旋转到矢量的矢量端顺时针为正[3]。

图5 横向摆动运动简图

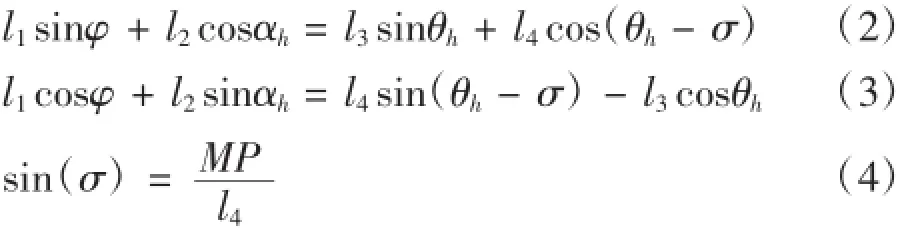

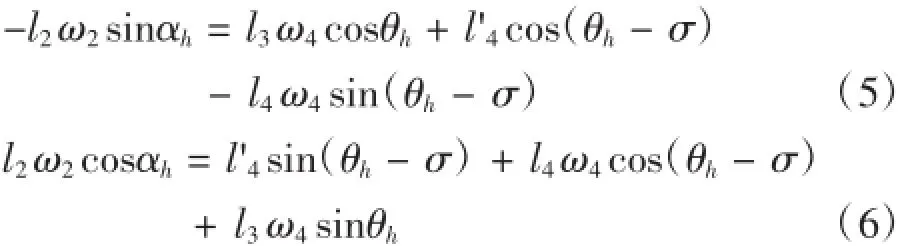

则根据图5(b)可建立矢量方程式:

分别得到矢量方程的在X方向和Y方向的分量表达式:

将(2)(3)式对时间求一阶导数后得:

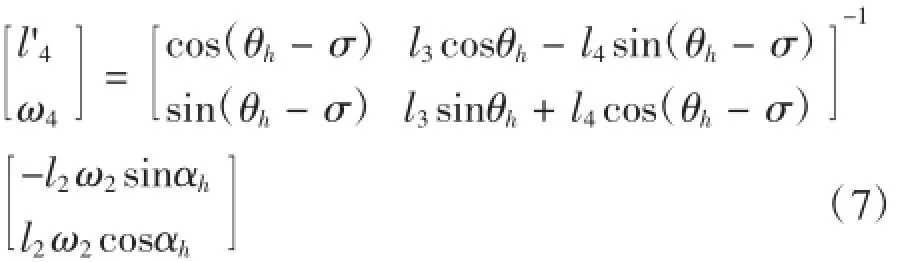

假设横向摆动主动杆的角速度ω2为已知,则将(5)(6)式转化为矩阵形式并进行整理变换即解得手柄横向摆动角速度正解:

将(5)(6)式再次求导可得:

假设纵向摆动主动杆的角加速度a2为已知,则将(8)(9)式转化为矩阵形式并进行整理变换即解得手柄操纵机构纵向摆动角加速度的正解:

设运动初始状态下αh=0,a2=0且ω2=π/6,单位rad/s,又已知l1=82 mm,l2=180 mm,l3=31 mm,运用MATLAB的fsolve函数对式(2~4)进行6次迭代计算,解得θh=0.464 3 rad,l4=243.836 mm,σ=0.139 9 rad.

在求得θh、l4和σ的基础上,根据式(10)编制M函数“hengbai”,在simulink系统中建立计算模型,如图6所示,对各积分器设置初始值,令仿真时间为6 s,并进行计算。

图6 横向摆动运动学计算模型

“hengbai”数据表中从上至下依次为仿真时间t、αh、l4、l'4、l''4、θh、ω4、α4和eta.运用plot(hengbai.signals. Values(:,1),hengbai.signals.value(:,i))(i=3,6,7,8)指令,分别绘制l4、手柄与水平面的夹角θz、手柄摆动角速度ω3和手柄摆动角加速度α3与时间t的关系,如图7所示。

图7 手柄横向摆动运动学分析

图7 (a)即为安装在操纵手柄上的夹持机构在手柄上做直线滑动的位移曲线,可以为实际安装机构提供依据。由图7(b~d)可以看出机构操纵手柄的摆动速度平滑,摆动轨迹满足作业手柄运动要求。

3 手柄操纵机构动力学分析

3.1 动力学建模

将Creo中的关键零件的准确模型通过Parasolid格式转换成ADAMS中的部件,并设置好相应的计算单位、重力方向,再给每个导入的部件设置质心、约束连接点MARKER以及质量等重要参数,通过对零件的旋转、平移等操作,将零件移动至相应的全局坐标,最后在部件之间存在球铰连接、平面铰接、平移等约束的连接点处添加约束副,完成挖掘机手柄操纵机构在ADAMS中的建模[4],如图8所示。

图8 挖掘机手柄操纵机构ADAMS模型

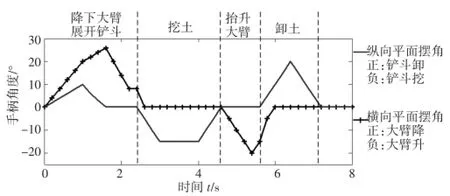

为分析挖掘机手柄操纵机构在极限摆角情况下各关键关节的载荷情况和驱动电机的输出转矩,模拟挖掘机做“挖掘—回转—卸土”作业时右先导作业手柄的动作,确定手柄操纵机构的操纵步骤[5-6],如图9所示,其中,挖掘过程中还包含了斗杆的摆动动作,抬升大臂和卸土之间包含回转动作,这些操作由左先导作业手柄操纵。

图9 挖掘工况下右作业手柄操作流程

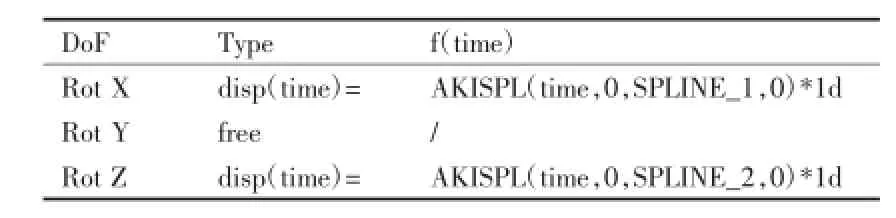

将手柄的角位移曲线生成.txt文件导入ADAMS中生成样条曲线SPLINE_1和SPLINE_2,在ADAMS模型中的手柄与ground的球铰支点处利用函数表达式AKISPL(time,0,SPLINE_1,0)*1d设置手柄的general_motion_1,如表1所示。

表1 手柄运动函数

设置好仿真时间和步长,进行仿真,得出纵、横向摆动驱动电机的输出轴角度变化曲线,如图10所示。

图10 纵、横向摆动驱动电机的转角变化曲线

删除作业手柄支点处初始运动general_motion_1,用同样的方法将驱动电机转角变化曲线导入到ADAMS中,生成样条曲线SPLINE_3和SPLINE_4,分别在两驱动电机输出轴与传动轴之间的铰接副上添加motion,再次利用AKISPL函数设置纵、横向摆动驱动电机的motion,在运行仿真前,还要根据驾驶装置技术指标设置手柄支点处的阻力转矩。设置仿真时间与步长,进行仿真,观察两驱动电机的转速变化过程和输出转矩[7]。

3.2 仿真结果分析

电机的转速变化和输出转矩曲线分别如图11和图12所示。

图11 驱动电机转速曲线

图12 驱动电机输出转矩曲线

由电机转速曲线、输出转矩曲线得,在手柄操纵机构操纵右先导作业手柄完成“挖掘—回转—卸土”作业过程中纵向摆动驱动电机最大转速约为35.59°/s,横向摆动驱动电机最大转速约为67.85°/s,纵向摆动驱动电机最大输出转矩为5 595 N·mm,横向摆动驱动电机最大输出转矩为5 476 N·mm.根据以上结果,可以对驱动电机进行选型设计,本挖掘机手柄操纵机构采用57BYGH280-3004型步进电机搭配减速比为4:1的行星减速器。

4 结束语

手柄操纵机构根据摆动导杆原理能够实现对挖掘机作业手柄的控制,可操纵作业手柄在工作空间内XY两个方向上摆动。通过运动学分析和动力学仿真得到了电动机转动角度和摆动手柄摆动角度的关系,模拟了挖掘机作业手柄工作过程,为控制系统的设计提供了依据。

[1]陈刚.汽车排放耐久性试验用驾驶机器人开发[D].重庆:重庆大学,2006.

[2]苏有良.偏置摆动导杆机构的解析设计与运动仿真[J].机械设计,2013,30(10):21-24.

[3]李新成,樊琳,张振.摆动倒杆机构的MATLAB运动学仿真[J].机械研究与应用,2008,21(1):94-99.

[4]贾雪峰.基于虚拟样机的4DOF码垛机器人分析与仿真验证[D].泰安:山东农业大学,2014.

[5]杨扬.液压挖掘机工作装置动力学分析与控制系统研究[D].哈尔滨:哈尔滨工业大学,2013.

[6]卢伟,陈浩,王玲,等.拖拉机驾驶机器人换挡机械手运动分析[J].农业机械学报,2016,47(1):37-44.

[7]李婷婷.车辆传动试验台自动换档机械手的设计及实现[D].北京:北京交通大学,2008.

Design and Analysis of the Automatic Operation Mechanism of the Operating Handle of the Excavator

LIAO Ming,TU Qun-zhang,JIANG Cheng-ming,CHEN Qing,ZHENG Wei-jie

(College of Field Engineering,PLA University of Science and Technology,Nanjing Jiangsu 210007,China)

The design of the operating mechanism of a certain type of excavator is accomplished by using the principle of the swing guide-bar to cross the two swing guide-bar mechanisms.Based on Matlab/simulink,the mathematical model of the mechanism of lateral swing process is established,and the kinematic analysis is completed.Using ADAMS software,the dynamic simulation analysis of the operating conditions of the handle control mechanism is carried out,and the rationality of mechanism design is verified.

operating handle;mechanism design;motion simulation

TH113.2

:A

:1672-545X(2017)01-0076-04

2016-10-15

廖明(1992-),男,云南祥云人,硕士研究生,研究方向为驾驶机器人;涂群章(1969-),男,湖北黄梅人,教授,博士生导师,研究方向为机电一体化。