风电叶片电磁脉冲式疲劳加载装置设计

2017-03-25乌建中陈策辉

乌建中,陈策辉

(同济大学机械与能源工程学院,上海201804)

设计技术

风电叶片电磁脉冲式疲劳加载装置设计

乌建中,陈策辉

(同济大学机械与能源工程学院,上海201804)

针对目前常见的摆锤共振式叶片疲劳加载系统存在的定幅加载及液压式疲劳加载方式存在效率较低的缺点,设计了一种新型风电叶片电磁脉冲式疲劳加载装置。计算了电磁脉冲式疲劳加载装置的相关参数,并通过仿真验证了电磁脉冲式疲劳加载的可行性。电磁脉冲式加载方式具有设备简单、可控性好、系统质量较小等优点。

风电叶片;疲劳加载;电磁脉冲

对于新设计、新工艺、新材料的风机叶片,疲劳加载是保证叶片质量的关键一环。通过疲劳试验,可以将实际测量数据与设计数据进行比较,以掌握叶片的疲劳性能。常见疲劳加载方式如摆锤共振式叶片疲劳加载系统存在定幅加载及液压式疲劳加载方式存在效率较低的缺点。此外,上述两种加载方式需要将试验装置放置在叶片上,造成叶片有一定的负重而会影响疲劳加载试验的效果。

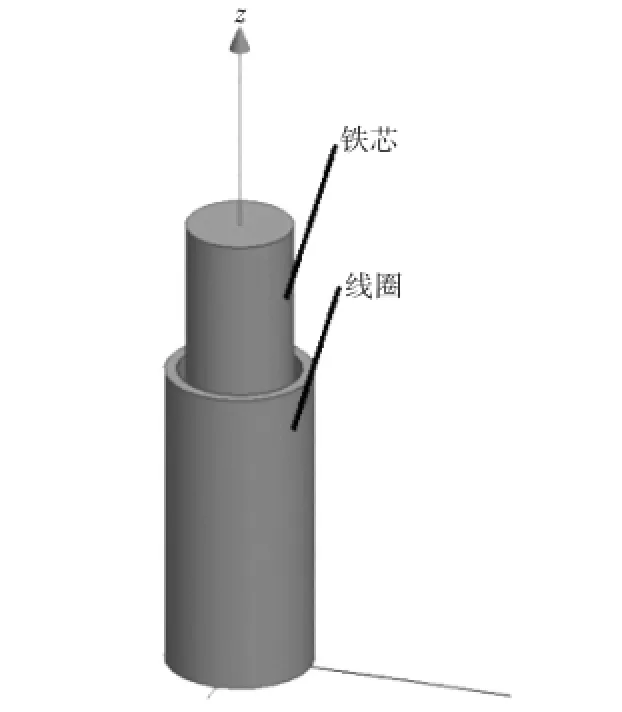

电磁脉冲式疲劳加载系统能够克服上述问题。电磁脉冲式疲劳加载装置三维模型如图1所示。通过控制螺管式线圈通断电状态,在叶片振动过程中以脉冲力的形式不断补充能量,维持叶片振动,并且结合螺管式电磁铁的电磁力特性,通过调节通断电的不同时机,对叶片的振幅及频率实现有效控制。叶片电磁脉冲式疲劳加载系统具有可控性好,实时性较高,装置简便等优点,具备良好的应用前景[1]。

图1 电磁脉冲式疲劳加载装置三维模型

在叶片往复振动过程中,电磁加载方式可选择单向加载或双向加载,两种加载方式示意图如图2所示。

图2 电磁脉冲加载方式示意图

双向加载时,在叶片的每个振动周期中分别施加一次拉力及推力,其主要优点是电磁力对称加载,电磁做功较大,但缺点是线圈需要通断电两次,电感损耗能量较多,效率较低;单向加载时,在叶片的每个振动周期中只施加一次拉力(或推力),其主要优点是效率较高,缺点是单周期内电磁力做功较小。因此可以根据实际加载情况选择不同的加载方式。

1 电磁疲劳加载系统初步设计

1.1 叶片振幅、加载力与电磁做功关系

对于某一叶片而言,若其加载要求规定加载点振幅为X,最大加载力为Fmax,而其加载力可以近似认为在一个振动周期内呈正弦变化,瞬时加载力F与x当前振幅关系为

在一个周期内,叶片振动需要补充的能量为

1.2 叶片振幅与电磁线圈铁芯长度之间的关系

电磁作动器主要由铁芯线圈组成,其中铁芯直径略小于线圈内径。电磁线圈示意图如图3所示。

图3 电磁线圈示意图

假设叶片加载点处振幅为A,铁芯移动的距离总共为2A,铁芯长度为l,直径为d;线圈长度为L,内径为D.根据电磁力的变化规律,随着铁芯在线圈中位置的改变,电磁力也发生相应的变化,加载过程示意图如图4所示。当铁芯逐渐进入线圈时,电磁力逐渐增大。当铁芯进入到线圈内位于位置2时线圈通电开始加载,当铁芯下顶端处于线圈中间位置时,即铁芯位于位置3时,电磁力达到最大值,在此段加载过程中电磁力逐渐增大,并设加载距离为l1.之后电磁力逐渐减小,当铁芯正好处于线圈中间位置时即铁芯位于位置4时电磁力为0,并控制线圈断开,在此段加载过程中电磁力逐渐减小,并设加载距离为l2.之后叶片在惯性作用下继续往下进行自由振动。因此,在整个振动周期内可以利用的加载区间为铁芯的受力方向指向线圈中心的部分。结合上述分析,把铁芯开始进入线圈作为加载开始点,当铁芯运动至线圈中心时,即当电磁力为0时结束加载。

图4 电磁疲劳加载过程示意图

电磁加载设计时首先选定加载方式,电磁设计中电磁铁的结构因数Kφ为

上式中,F为加载力(N);δ表示加载距离(cm)。其中对于螺管式电磁铁而言,为了尽量提高电磁铁的气隙磁感应强度来增强电磁力,应当将电磁铁的结构因数Kφ控制在2以下,并尽可能的减小Kφ值。可以粗略计算Kφ以便确定采用的加载方式。此外在电磁疲劳加载系统中,为了改善电磁铁的吸力特性,在满足加载要求的前提下,可以适当的增加加载距离、减小加载力。为了能够实现有效加载,加载距离的最大值需满足的前提为

暂定铁芯长度等于叶片加载点振幅A,线圈长度等于2A,加载区域长度l1+l2最大等于1.5A,同时按照脉冲等效原理,为了补充单个振动周期内需要的能量W,在加载期间,可得电磁力的平均值为

1.3 加载力与电磁线圈直径之间的关系

对于此类无挡板螺管式电磁铁而言,其最大电磁力为

式中:I为线圈电流;n为线圈匝数。电磁力达到最大值的范围在铁芯进入线圈长度的40%至80%之间。

从上式可以看出,影响此类螺管式电磁铁吸力的主要因数是铁芯直径,当电磁铁的最大加载力F1与线圈长度已经确定了以后,首先预设一个铁芯直径d,并根据铁芯直径设计相应的气隙值t,并得到线圈内径D=d+t.

2 叶片疲劳加载系统算例分析

2.1 电磁加载装置相关参数计算

对于某大型风电叶片而言,其疲劳加载大纲要求加载点振幅达到0.405 m,固有频率为0.47 Hz,最大加载力为5 000 N,由此加载要求可以计算单周期内为了维持叶片振动需要补充的能量为

这也就是在单个周期内电磁作动器需要给叶片补充的能量。单侧加载距离最大约为0.6 m,此时加载力均值约为7.3 kN,其中,电磁力的幅值会大于7.3 kN,可将电磁力幅值暂取为8 kN进行电磁线圈设计。计算Kφ约为0.47,满足螺管式电磁铁设计要求,可以采用单向加载方式进行电磁铁设计。暂定线圈长度为0.81 m,取线圈直径rw为0.2 m,铁芯直径d为0.19 m,线圈匝数为2 000,根据电磁力计算公式可以求得需要的电流大小为90 A.为了验证理论计算的正确性,采用电磁仿真软件Ansoft Maxwell对该电磁作动器系统进行仿真计算。电磁作动器简易仿真模型如图5所示[3]。

图5 电磁作动器简易仿真模型

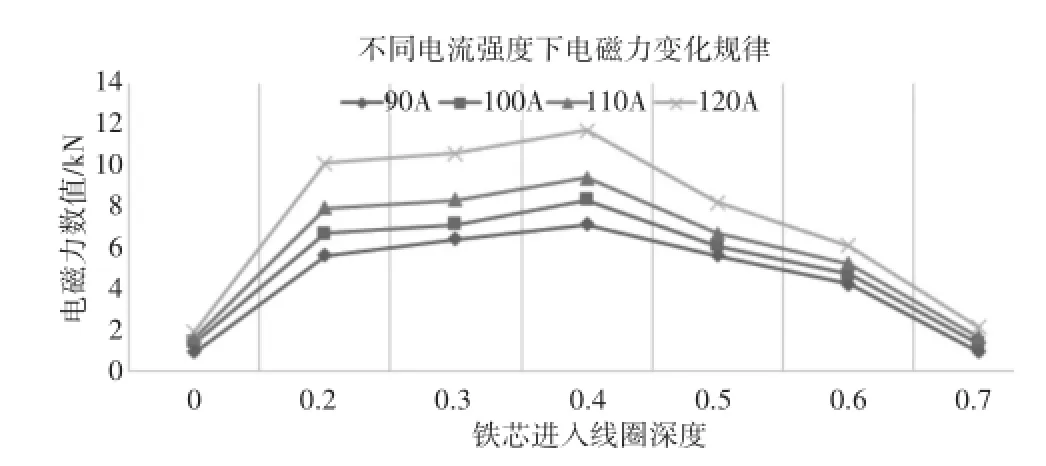

其中外部为线圈,中间圆柱为铁芯。设置铁芯的相对位置与线圈的匝数和电流。先进行静态力仿真,即固定线圈与铁芯的相对位置,观察电磁力仿真结果。在上述的参数下,铁芯在伸入不同的长度时的初次电磁力仿真结果如图6所示。

可以看出仿真结果小于理论计算结果,电磁力偏小约25%,修改线圈相关参数,将线圈铁芯尺寸在原有基础上增加25%,取线圈长度为1 m,铁芯长度为0.5 m,保持线圈匝数和电流不变,计算静态电磁力,电磁作动器尺寸修正后的仿真结果如图6所示。

图6 铁芯在不同位置时的电磁力

在调整尺寸之后,可以发现电磁力依旧有些偏小,在不改变尺寸结构的情况下,增加电流,取电流值为100 A、110 A、120 A.进行仿真计算,与之前结果相比,不同电流下电磁力仿真结果如图7所示。

图7 不同电流下的电磁力仿真结果

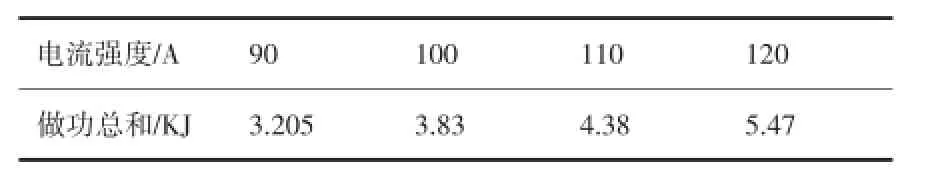

从上述分析结果中,取各计算区域两端电磁力平均值为该区域等效加载力,分别计算在不同电流强度下电磁力做功总和,计算结果如表1所示。

表1 不同电流下电磁力做功总和

因此,在经过尺寸及电流修正之后可以看出已找到合适的电磁作动器参数及电流。通过理论计算可以得到初始的线圈相关参数及需要的电流,但由于理论计算只能大致估算最大电磁力的数值,而无法精确计算铁芯在不同位置的电磁力,借助于电磁仿真软件计算得到了铁芯在不同位置时的电磁力进而求得了单个周期内电磁线圈的做功总和。通过不断改善线圈尺寸及电流强度,最后得到需要的设计方案。

2.2 叶片电磁疲劳加载系统整体仿真

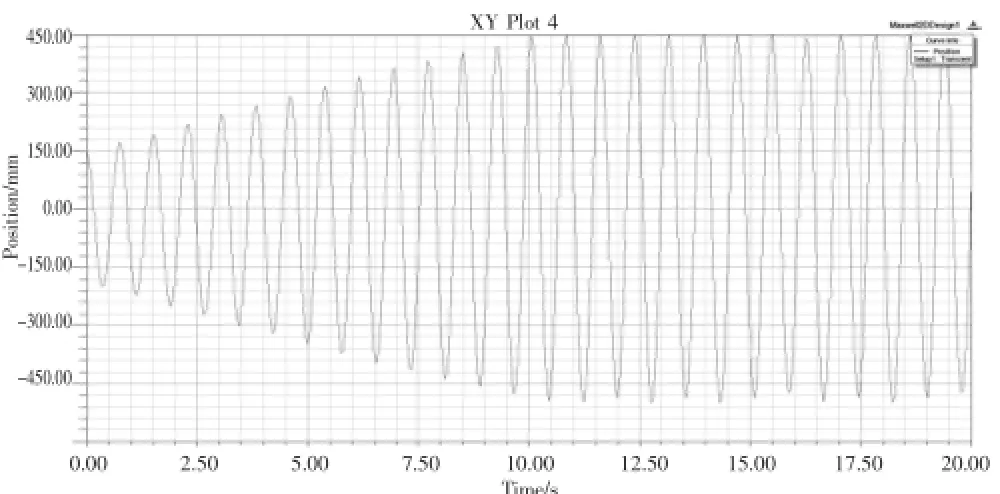

在完成电磁疲劳加载系统线圈部分参数设计之后,借助于Ansoft Maxwell Circuit Editor实现对叶片等效系统的疲劳加载。其中,根据疲劳加载点的等效刚度及阻尼在铁芯处设置与叶片相应的二阶阻尼系统,依据上述分析计算给线圈接入合适的脉冲电源。经过仿真可以得到等效二阶阻尼系统的振动曲线如图8所示。

图8 叶片等效系统振动曲线

取图中稳定振幅处的数据点,通过matlab绘制详细的振动波形图如图9所示。

图9 稳定振幅处波形图

图中曲线为标准正弦波形,各点是在仿真过程中的数据点,从系统整体动态仿真结果可以看出,电磁脉冲式疲劳加载系统可以有效实现叶片的启振,并在振动过程中具有较好的正弦拟合性,能够维持需要的振幅,电磁力能够有效地对系统做功补充能量。

3 结束语

通过对叶片电磁脉冲式疲劳加载系统的初步设计、静态电磁力仿真修正、整体系统动态仿真三个方面进行了电磁疲劳记载系统的设计及验证。借助于电磁仿真软件对理论计算结果进行相应的参数修正,最终设计了一套电磁加载系统,为电磁加载系统的实际应用提供了理论依据。相比于现有的风电叶片疲劳加载装置,电磁脉冲式疲劳加载系统具有设备简单、可控性好等优点,具有较大的应用前景。

[1]乌建中,于永军,胡康.风电叶片脉冲式疲劳加载试验特性研究[J].风能,2015,(03):86-88.

[2]蔡国廉.电磁铁[M].上海:上海科学技术出版社,1965.

[3]赵博,张洪亮,等.Ansoft 12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.

Electromagnetic Pulse Fatigue Loading System for Wind Turbine Blades

WU Jian-zhong,CHEN Ce-hui

(School of Mechanical and Energy Engineering,Tongji University,Shanghai 201804,China)

Considering there are many disadvantages existing in the common fatigue loading test systems such as rotating fatigue loading system and hydraulic fatigue loading system,this paper designs a new kind of electromagnetic pulse fatigue loading system for wind turbine blades.Related parameters are calculated and the feasibility analysis of the system design is presented.Electromagnetic pulse fatigue loading system has the advantages of simple equipment,controllable,low mass.

wind turbine blades;fatigue loading system;electromagnetic pulse

TM315

:A

:1672-545X(2017)01-0023-03

2016-10-25

乌建中(1953-),男,上海人,教授,博士生导师,研究方向为机电液控制技术、工程机械动力控制技术、新能源产业化关键技术。