三种流速下高强钢与微弧氧化钛电偶腐蚀研究

2017-03-23高心心郭建章潘大伟张海兵

高心心,郭建章,潘大伟,张海兵

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛,266101)

三种流速下高强钢与微弧氧化钛电偶腐蚀研究

高心心1,2,郭建章1,潘大伟2,张海兵2

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛,266101)

目的研究三种流速下微弧氧化钛和高强钢的电偶腐蚀行为。方法在面积比为1:1情况下进行1,3,7 m/s流速下的电化学测试和电偶腐蚀试验研究。结果随着流速的增大,偶合电流、总腐蚀速率和电偶腐蚀速率增大。当流速为7 m/s时,高强钢总腐蚀速率和电偶腐蚀速率分别达到8.64 mm/a和0.39 mm/a,与静态相比分别增大146倍和15.6倍,与1 m/s流速下相比分别增大8.6倍和5倍。结论在面积比为1:1时,冲刷腐蚀速率远大于电偶腐蚀速率。

电偶腐蚀;冲刷;微弧氧化钛;腐蚀速率

管系材料广泛应用于船舶、滨海电厂、海上油气田,目前我国的海水管路材料逐渐以耐蚀性更好的铜镍合金(B10)和工业纯钛(TA2)替代传统的管系材料TUP[1—2]。在使用过程中,工业纯钛有时需要经过微弧氧化处理来进一步保护,微弧氧化钛管在使用过程中不可避免与接触它的金属进行偶合[3—6],造成电位较负的金属加速腐蚀,且在冲刷条件下腐蚀更为严重。冲刷腐蚀会引起设备的破坏,是一种危害广泛且造成严重损失的腐蚀形式,人们对于各种管系材料之间的电偶腐蚀做过大量的研究,如钛和钢之间、不锈钢和碳钢之间、B10和H62之间等[7—16]。结果表明,冲刷速度的提高可严重加速材料的损伤,且冲刷腐蚀的影响因素较广泛。目前针对微弧氧化钛本身的特性做了部分研究[17—19],但是对于高强钢与微弧氧化钛在冲刷海水中之间的电偶腐蚀方面研究还不多见,因此研究高强钢与微弧氧化钛在冲刷海水中的电偶腐蚀具有重要的意义,一方面为设计管路内径控制流速提供依据,另一方面为管系材料的布局构架提供参考。

1 试验材料及方法

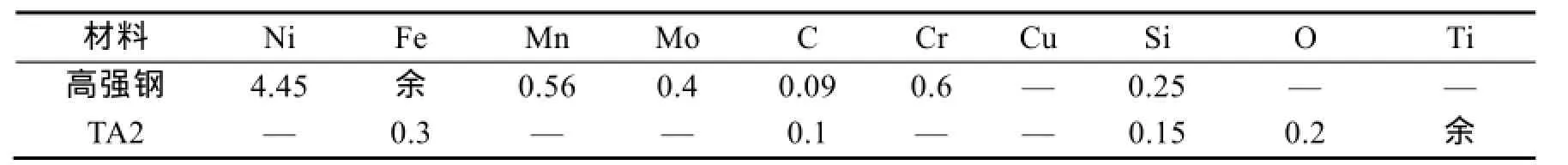

试验所用材料及含量见表1,其中TA2进行了微弧氧化处理。试验介质为青岛海域天然海水,温度为室温。

表1 试验材料成分

电化学测试采用ACM电化学工作站,参比电极为饱和甘汞电极,辅助电极为铂电极,试样工作面积为1 cm2,分别对试样在海水中的开路电位和极化曲线进行测试。开路电位在流动海水(流速3 m/s)中测量,试验周期为360 h,每10 min测量一次试样的电位值。考虑水流冲刷对电极极化过程及其稳定性的影响,极化曲线测试在静态海水中进行,测试范围为–0.60~0.60 V( vs.Ecorr),扫描速率为20 mV/min。

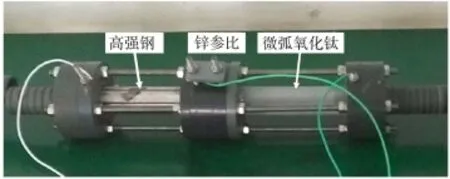

电偶腐蚀试验参考GB/T 15748—2013进行,试样加工尺寸:内径为25 mm,长度为100 mm,厚度为3 mm。试验在多通道电偶腐蚀测量仪进行,试验时,选取高强钢与TA2面积比为1:1,按图1所示设计试验管路。管路试验段包括三个平行试样,每组平行试样由两个金属管偶接(外部密封)固定所成(如图2所示),电偶对安装顺序为TA2在水流上游方向,高强钢位于下游。试验时水流冲刷速度分别为1,3,7 m/s,利用多通道电偶腐蚀仪测定偶合电位和偶合电流,试验周期为360 h。试验结束后,取下试验管段,测试质量损失,计算高强钢电偶腐蚀速率,并分析腐蚀形貌。

图1 管路冲刷试样连接装置

图2 试验段的固定试样

2 结果与分析

2.1 电化学性能

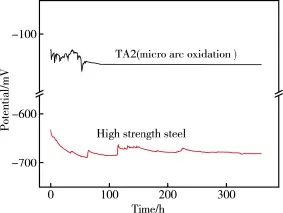

经过微弧氧化处理的TA2和高强钢在动态海水(3 m/s正向)中的开路电位随时间变化曲线如图3所示。可以看出,TA2(微弧氧化)在海水中的开路电位比较稳定,约在–100 mV,而高强钢的开路电位较负,在–680 mV左右,且随浸泡时间变化不大。因此,高强钢与TA2(微弧氧化)在海水中接触时,高强钢会作为阳极,腐蚀加速,而TA2(微弧氧化)则作为阴极受到保护[20]。

图3 TA2(微弧氧化)和高强钢的开路电位随时间变化情况

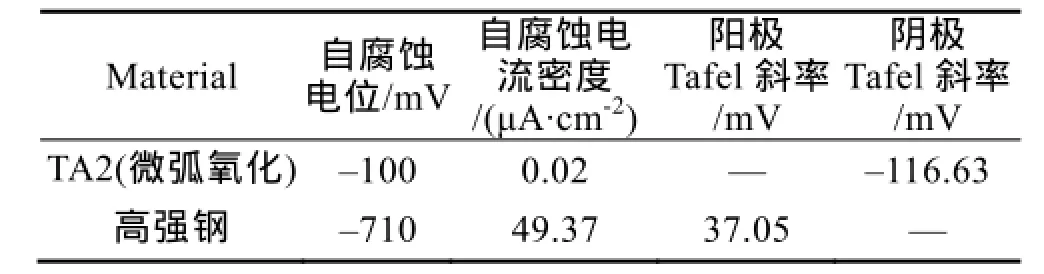

TA2(微弧氧化)和高强钢在海水中的极化曲线如图4所示,可以发现,TA2(微弧氧化)的阳极钝化区明显,自腐蚀电流密度较小,在0.02 μA/cm2左右,维钝电流密度也很小,可见其表面较稳定[21—24]。由极化曲线可得出高强钢和TA2(微弧氧化)在海水中的极化性能参数,见表2。可以看出,TA2(微弧氧化)和高强钢的自腐蚀电位分别为–100 mV 和–710 mV,与开路电位测试结果基本一致。当TA2(微弧氧化)与高强钢进行偶合时,高强钢的电偶腐蚀速率除了受两者的自腐蚀电位、自腐蚀电流密度影响外,还与TA2(微弧氧化)的阴极极化性能和高强钢的阳极极化性能有关。测试结果得出,TA2(微弧氧化)的阴极Tafel斜率约为–116.63 mV,说明TA2(微弧氧化)易发生阴极极化;高强钢的阳极Tafel斜率约为37.05 mV。相对而言,高强钢更难发生阳极极化,即TA2(微弧氧化)的阴极极化过电位将大于高强钢的阳极极化过电位,但即使较小的阳极极化过电位也将使高强钢的阳极极化电流密度显著增大,从而使高强钢受到明显的电偶腐蚀影响。

图4 高强钢和TA2(微弧氧化)在海水中的极化曲线

表2 高强钢和TA2(微弧氧化)在海水中的极化性能参数

2.2 电偶腐蚀

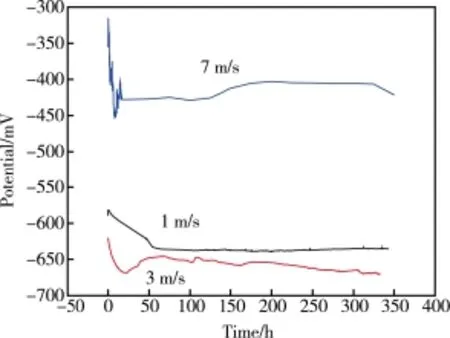

图5为不同流速下TA2(微弧氧化)-高强钢电偶对的偶合电位随着时间变化的曲线,可以看出,在1 m/s和3 m/s的冲刷条件下,偶合电位处于–650 mV左右,相比高强钢的自腐蚀电位(–710 mV)其阳极极化过电位在60 mV左右。而在7 m/s冲刷下,偶合电位在–420 mV左右,偶合电位正移显著,远离高强钢的自腐蚀电位,即高强钢受到的阳极极化作用由于高速冲刷而增大。

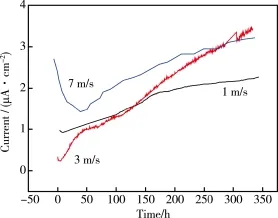

图6为不同流速下高强钢与TA2(微弧氧化)之间的偶合电流情况,可以看出,1 m/s的偶合电流随着时间变化最为平稳,电流密度始终在2 μA/cm2以内。

图5 不同流速下高强钢与TA2(微弧氧化)偶合电位

因为1 m/s的冲刷速度较小,高强钢部分腐蚀产物继续附着于高强钢表面,使得腐蚀平缓。3 m/s的偶合电位随着时间的变化则持续上升,因为流速较1 m/s大,不仅腐蚀产物会被冲刷掉,裸露金属的溶解也得到加速,进而偶合电流上升。当流速达到7 m/s的高速冲刷时,冲刷初期,偶合电流下降,冲刷约40 h后,偶合电流开始上升。

图6 不同流速下高强钢与TA2(微弧氧化)偶合电流

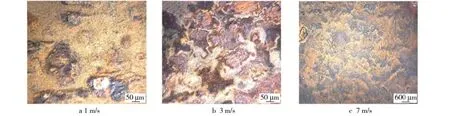

TA2(微弧氧化)-高强钢电偶对在不同流速下,高强钢的腐蚀形貌如图7所示。可以看出,在1 m/s流速下,管壁大部分面积被腐蚀产物覆盖,这与流速较慢有关(图7a)。在3 m/s流速下,裸露金属和腐蚀产物交相呈现(图7b)。在7 m/s下管壁腐蚀形貌黄色部分为腐蚀产物,呈现波浪状,表明高流速下,部分结合力差的腐蚀产物被水流冲刷脱落(图7c)。

图7 不同流速下高强钢管内壁腐蚀产物形貌

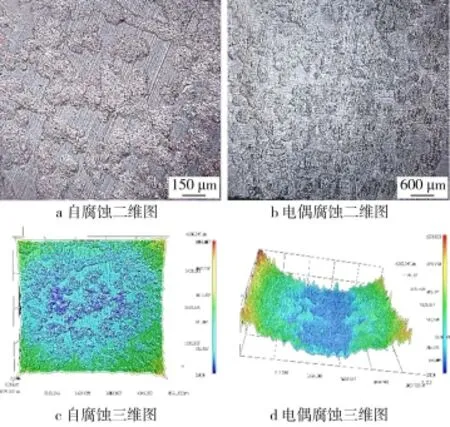

图8给出了TA2(微弧氧化)-高强钢电偶对在3 m/s流速下,高强钢电偶腐蚀与自腐蚀清除腐蚀产物后的形貌。自腐蚀试样如图8a所示,表面仍可观察到基底机加工打磨的沟槽痕迹,发生腐蚀的区域呈现斑状,腐蚀类型为点蚀。电偶腐蚀试样如图8b所示,表面布满腐蚀坑,已经不能观察到基底机加工打磨的沟槽痕迹,腐蚀程度相比自腐蚀更加严重,腐蚀类型为全面腐蚀,表面有蚀坑。图8c和8d所示三维照片显示,电偶腐蚀试样表面深蓝色腐蚀坑的密度明显高于自腐蚀试样。

图8 3 m/s流速下高强钢自腐蚀与电偶腐蚀形貌

高强钢在不同流速下的腐蚀速率如图9所示,可以看出,总腐蚀速率比电偶腐蚀速率大得多。总腐蚀速率=冲刷腐蚀速率-电偶腐蚀速率。由此得出,高强钢的冲刷腐蚀速率远大于电偶腐蚀速率。这说明在流动海水中,TA2(微弧氧化)-高强钢以1:1面积偶合时,高强钢的冲刷腐蚀速率远大于电偶腐蚀速率。在静态下,高强钢的总腐蚀速率和电偶腐蚀速率分别为0.059 mm/a和0.025 mm/a,流速从1 m/s增大至3 m/s,总腐蚀速率逐步增大,相对于静态腐蚀分别增大18倍和26.7倍。电偶腐蚀速率保持在0.079~0.089 mm/a,增加幅度为3~4倍。当流速增大至7 m/s时,总腐蚀速率和电偶腐蚀速率分别达到8.64 mm/a和0.39 mm/a,与静态相比分别增大146倍和15.6倍,与1 m/s流速下相比分别增大8.6倍和5倍。

图9 流速对TA2(微弧氧化)-高强钢电偶腐蚀速率影响

3 结论

1)TA2(微弧氧化)-高强钢面积比为1:1的电偶对,其总腐蚀速率和电偶腐蚀速率都随流速增大而增大。

2)在流动海水中,TA2(微弧氧化)-高强钢以1:1面积比偶合,高强钢的冲刷腐蚀速率大于电偶腐蚀速率。

[1] 孙保库. 海水管系材料电偶腐蚀及电绝缘控制技术研究[D]. 青岛: 中国海洋大学, 2009.

[2] 张海丽. TA2工业纯钛在海水管系中的应用研究[D]. 南京: 南京航空航天大学, 2010.

[3] 曹楚南. 腐蚀电化学原理第三版[M]. 北京: 化学工业出版社, 2008(3): 43—45.

[4] 曹文健, 汤智慧, 原玲, 等. 钛合金紧固件用铝涂层抗电偶腐蚀行为研究[J]. 装备环境工程, 2016, 13(1):116—120.

[5] 邢青, 郭为民, 陈祥曦, 等. 铜合金在模拟深海低温条件下的电偶腐蚀行为研究[J]. 装备环境工程, 2015, 12(2): 1—5.

[6] 陈兴伟, 吴建华, 王佳, 等. 电偶腐蚀影响因素研究进展[J]. 腐蚀科学与防护技术, 2010, 22(7): 363—366.

[7] 戴明安, 殷正安. 流动海水中电偶腐蚀动力学规律[J].腐蚀科学与防护技术, 1992, 4(3): 209—211.

[8] 郭庆锟, 杜敏. 钛/碳钢在海水中电偶腐蚀的研究[J]. 海洋湖沼通报, 2005(4): 23—30.

[9] 朱娟, 张乔斌, 陈宇, 等. 冲刷腐蚀的研究现状 [J]. 中国腐蚀与防护学报, 2014, 34(3): 199—210.

[10] 邢建东, 高义民, 张国赏. 不锈钢与高碳钢的冲刷腐蚀磨损试验研究[J]. 西安交通大学报, 2004, 38(5): 469—473.

[11] 刘国宇, 鲍崇高, 张安峰. 不锈钢与碳钢的液固两相流冲刷腐蚀磨损研究[J]. 材料工程, 2004(11): 37—40.

[12] 宋沂泽, 高原, 王成磊, 等. 不同Mo含量对CrMoN薄膜耐腐蚀性能的影响[J]. 表面技术, 2016, 45(10): 148—153.

[13] 王晓鹏, 王啸, 修海媚, 等. 渤海某油田F井旁路管腐蚀失效研究[J]. 表面技术, 2016, 45(5): 104—110.

[14] 田永芹, 常炜, 胡丽华, 等. API X65、316L 不锈钢及Inconel 625间电偶腐蚀风险研究[J]. 表面技术, 2016, 45(5): 128—134.

[15] 高志恒. 镁合金的腐蚀特性及防护技术[J]. 表面技术, 2016, 45(3): 169—177.

[16] 孙保库, 李宁, 杜敏. 不同流速海水中 B10/H62 电偶腐蚀规律 [J]. 材料保护, 2011, 44(7): 20—22.

[17] 李洪, 张津, 彭力, 等. TC4合金表面微弧氧化制备抗高温氧化涂层[J]. 表面技术, 2015, 44(10): 52—57.

[18] 谭思民, 王帅星, 赵晴, 等. 水热时间对钛合金微弧氧化膜合成羟基磷灰石的影响[J]. 表面技术, 2014, 43(3): 20—24.

[19] 王永钱, 江旭东, 潘春旭. 钛及钛合金表面微弧氧化技术及应用[J]. 材料保护, 2010, 43(4):15—18.

[20] 苏艳, 朱玉琴, 康凤. Ti8LC钛合金与主要结构材料的电偶腐蚀及防护研究[J]. 表面技术, 2010, 39(5): 39—41.

[21] CONTU F, ELSENER B, BOHNI H. Serum Effect on the Electrochemical Behaviour of Titanium, Ti6Al4V and Ti6Al7Nb Alloys in Sulphuric Acid and Sodium Hydroxide[J]. Corrosion Science, 2004, 46(9): 2241—2254.

[22] BROSSIA C S, CRAGNOLINO G A, BROSSIA C S, et al. Effect of Palladiμm on the Corrosion Behavior of Titanium[J]. Corrosion Science, 2004, 46(7): 1693—1711.

[23] SCHULTZE J W, LOHRENGEL M M. Stability, Reactivity and Breakdown of Passive Films. Problems of Recent and Future Research[J]. Electrochimica Acta, 2000, 45(15): 2499—2513.

[24] BIRCH J R, BURLEIGH T D. Film Formation and Characterization of Anodic Oxides on Titanium for Biomedical Applications[J]. Corrosion, 2000, 56(12): 1233—1241.

Galvanic Corrosion between High Strength Steel and TA2 (Micro Arac Oxidation) under Three Flow Rates

GAO Xin-xin1,2, GUO Jian-zhang1, PAN Da-wei2, ZHANG Hai-bing2

(1.College of Electromechanical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China; 2.State Key Laboratory for Marine Corrosion and Protection of Luoyang Ship Material Research Institute, Qingdao 266101, China)

ObjectiveTo study the galvanic corrosion behavior between TA2 (micro arc oxidation) and high strength steel under three flow rates.MethodsThe electrochemical test and the galvanic corrosion test were studied in 1 m/s, 3 m/s and 7 m/s of sea water under area radio of 1:1.ResultsThe galvanic current, total corrosion rate and galvanic corrosion increased with the increase of flow rate. When the flow velocity increased to 7 m/s, total corrosion rate and galvanic corrosion rate of high strength steel reached 8.64 mm/a and 0.39 mm/a respectively, it increased by 146 times and 15.6 times respectively compared with static state, while it increased by 8.6 times and 5 times respectively compared with the velocity of 1 m/s.ConclusionThe area ratio is 1:1, and the erosion corrosion rate is far greater than the galvanic corrosion rate.

galvanic corrosion; erosion; micro arc oxidation; corrosion rate

10.7643/ issn.1672-9242.2017.02.018

TJ04;TG172.5

A

1672-9242(2017)02-0090-05

2016-06-12;

2016-06-20

国家自然科学基金(51401185)

高心心(1990—),女,硕士研究生,研究方向为金属腐蚀与防护。

张海兵(1983—),男,工程师,研究方向为金属的腐蚀与防护。