某型火箭电气设备可靠性强化试验的研究与应用

2017-03-23宫晓春秦玉灵胡彦平

宫晓春,秦玉灵,胡彦平

(1.北京强度环境研究所,北京 100076;2.北京长征飞行器研究所,北京 100076)

装备通用质量特性及寿命评估

某型火箭电气设备可靠性强化试验的研究与应用

宫晓春1,秦玉灵2,胡彦平1

(1.北京强度环境研究所,北京 100076;2.北京长征飞行器研究所,北京 100076)

目的通过可靠性强化试验提高某火箭电气设备的可靠性水平。方法分析国内外可靠性强化试验技术的发展现状,针对某火箭电气设备设计可靠性强化试验,重点阐述试验条件的制定准则、试验剖面的设计。结果通过开展某火箭电气设备可靠性强化试验,暴露了大量产品的故障信息,通过改进设计提高了产品可靠性水平。结论可靠性强化试验能够快速提高产品的可靠性水平,针对试验过程中存在的一些问题,对后续强化试验的实施提出了相应的建议。

可靠性强化试验;步进应力试验;温度-振动综合; 运载火箭

可靠性试验技术分为模拟试验和激发试验两类。前者以模拟环境真实性为目的,效率低、耗费大,且难以得到与产品实际使用情况相符的试验结果。后者通过强化环境条件以提高试验效率,降低消耗[1],可靠性强化试验就属于这类试验范畴。

可靠性强化试验用人为施加的远高于实际使用环境的强化应力水平进行试验,在保证失效机理不变的前提下,通过强调试验的激发效率使产品缺陷以故障形式表现出来,然后通过故障模式和机理分析提供改进措施以提高产品可靠性,从而实现产品研制过程中可靠性水平的快速增长。随着电子设备和机电设备科技含量及复杂程度的提高,产品潜在故障的暴露越来越困难,对一些潜伏极深或不易消除的间歇性故障,必须采用强化应力的方法才能暴露。可靠性强化试验的相关研究和应用是加速可靠性试验技术的重要发展方向之一[2]。

Robert W. Deppe,Edward O. Minor在可靠性强化应力效率及试验理论与技术研究方面进行了大量工作[3],Mike Silverman在高强化可靠性试验技术方面开展了研究[4]。国内所发表文章以综述类为主,潘新祥对某型军用电子产品的可靠性强化试验方法进行了研究[5];李劲、时钟等对可靠性强化试验在高可靠产品中的应用进行了探讨[6];李超、尹霞等对可靠性强化试验技术的现状进行了分析,并在此基础上展望了可靠性强化试验的发展前景[7]。可见,可靠性强化试验技术与应用方面的研究尚处于起步阶段,亟需开展相关研究工作。

文中对某火箭电气产品的可靠性强化试验技术进行了研究,对产品在温度、振动及温度-振动综合环境试验中出现的问题进行了分析。在此基础上,给出了强化试验条件及试验方案的改进措施,为后续试验提供了改进建议。

1 某火箭电气产品可靠性强化试验方案

某新型运载火箭是应我国载人航天空间站运行及载人航天工程的需求开展研制的新一代无毒无污染火箭,其弹上设备的可靠性强化试验是北京强度环境研究所与总体部联合推广的首次在航天型号产品中应用的一种新型试验方法,是火箭三大电气系统转段的前提条件。

对该火箭中46类电气产品的应力设计极限、工作极限、破坏极限等定量参数进行分析,根据应力-寿命和温度-寿命关系,在证失效机理不变的情况下,对电气产品开展可靠性强化试验。通过采用降温步进应力试验、升温步进应力试验、温度循环步进应力试验、步进随机振动试验、温度-振动综合环境试验来考核产品设计余量,通过系统地施加逐步增大的环境应力,快速激发产品故障,暴露设计薄弱环节,为结构设计改进提供指导,具体的试验项目和设计原则如下。

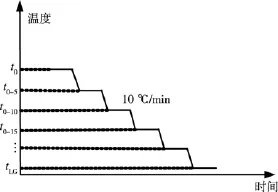

1.1 降温步进应力试验

通过降温步进应力试验,暴露产品的薄弱环节,获得产品能承受的低温工作温度极限(tLG),为温度循环试验奠定基础。降温步进应力试验起始温度t0从环境应力筛选、验收试验和鉴定试验的最低温度开始,降温步长为5 ℃,温度变化率取10 /min℃,温度保持时间为冷浸时间+加电工作时间。参试产品冷透后通电工作并监测,产品有50%的时间在设计标称输入电压下工作,各有25%的时间在最高和最低输入电压下工作,电压变动的最高或最低范围为额定值增加10%或减少10%。各产品进行2~3个步长的降温试验,达到低温工作温度tLG,然后视产品状况决定是否继续试验。降温步进应力试验的剖面如图1所示。

图1 降温步进应力试验剖面

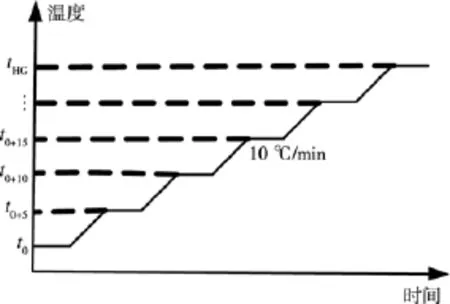

1.2 升温步进应力试验

通过升温步进应力试验,暴露产品的薄弱环节,获得产品能承受的高温工作温度极限(tHG),为温度循环试验奠定基础。升温步进应力试验的起始温度t0从环境应力筛选、验收试验和鉴定试验的最高温度开始,升温步长为5 ℃,温度变化率取10 /min℃,温度保持时间为热浸时间+加电工作时间。参试产品热透后通电工作并监测,产品有50%的时间在设计标称输入电压下工作,各有25%的时间在最高和最低输入电压下工作。电压变动的最高或最低范围为额定值增加10%或减少10%。各产品进行3~6个步长的升温试验,达到高温工作温度tHG,然后视产品状况决定是否继续试验。升温步进应力试验的剖面如图2所示。

图2 升温步进应力试验剖面

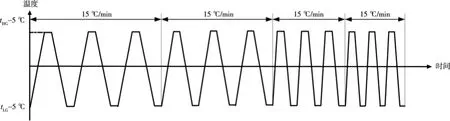

1.3 温度循环步进应力试验

通过温度循环步进应力试验,暴露产品的薄弱环节,获得产品能承受的极限温度变化率(ΔtG),为温度-振动综合环境试验奠定基础。温度循环步进应力试验的高温取tHG-5 ℃,低温取tLG+5 ℃,起始温度变化率取15 /min℃,温变率变化步长取10 /min℃,低(高)温保持时间为冷(热)浸时间(参考低温步进和高温步进应力试验)+加电工作时间。参试产品冷(热)透后通电工作并监测,产品有50%的时间在设计标称输入电压下工作,各有25%的时间在最高和最低输入电压下工作,电压变动的最高或最低范围为额定值增加10%或减少10%。各产品进行3个步长的升温试验,每个温度变化率条件下进行3个循环,达到极限温度变化率(ΔtG),然后视产品状况决定是否继续试验。温度循环步进应力试验的剖面如图3所示。

图3 温度循环步进应力试验剖面

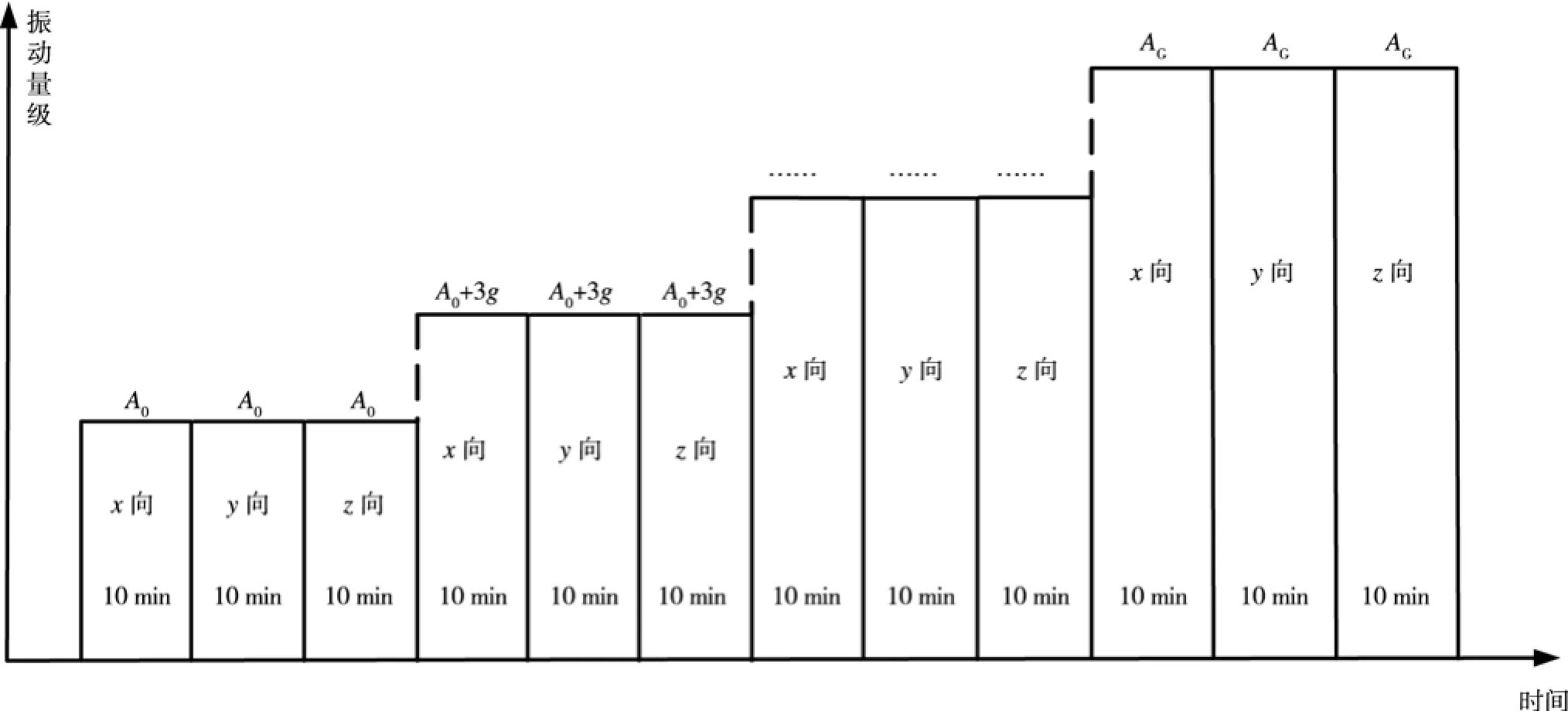

1.4 步进随机振动试验

通过步进随机振动试验,暴露产品的薄弱环节,获得产品能承受的极限振动量级AG,获得产品承受振动影响的敏感方向,为温度-振动综合环境试验奠定基础。步进随机振动试验在产品的x轴、y轴和z轴三个方向分别进行试验,频率范围为20~2000 Hz,起始振动量级A0从环境应力筛选、验收试验和鉴定试验中的最高振动量级(总均方根加速度)开始,均方根加速度值增加3 grms/次,每个方向振动时间为10 min。在每个方向每步振动过程中加电工作并监测,产品应有50%的时间在设计标称输入电压下工作,各有25%的时间在最高和最低输入电压下工作,电压变动的最高或最低范围为额定值增加10%或减少10%。在每个振动方向上,达到极限振动量级且高于初始振动量级1.25倍以上,或者达到试验设备提供振动量级的能力极限,为最终确定该产品结束试验的振动量级AG。步进随机振动试验的剖面如图4所示。

图4 步进随机振动试验剖面

1.5 温度-振动综合环境试验

通过温度-振动综合环境试验,暴露产品的薄弱环节。高温为tHG-5 ℃,低温为tLG+5 ℃,温度保持时间为冷(热)浸时间+加电工作时间,按照低温步进应力试验和高温步进应力试验确定受试产品的冷(热)浸时间,温度变化率为ΔtG-10 /min℃。随机振动量级为AG×80%,振动方向为最敏感方向,每半个温度循环的振动时间为10min。高、低温保持阶段,产品有50%的时间在设计标称输入电压下工作,各有25%的时间在最高和最低输入电压下工作,电压变动的最高或最低范围为额定值增加10%或减少10%,每个产品进行10个循环的试验或出现非正常失效(如材料熔化、结构破坏等),温度-振动综合环境试验结束。温度-振动综合环境试验的剖面如图5所示。

图5 温度-振动综合环境试验剖面

2 可靠性强化试验的实施

2.1 温度试验状态

降温步进应力试验、升温步进应力试验和温度循环步进试验项目同为温度试验状态,对46类产品按不同的温度条件进行分组,温度条件和加电工作时间均相同的产品划为一组,在HALT/HASS强化试验箱内同时进行试验。正式试验时将产品按GJB 150A要求的间距放置在HALT/HASS强化试验箱内的搁架上,以确保试验箱内空气流通良好,产品测试电缆通过箱壁上的引线孔引出与加电测试设备连接。产品温度试验状态如图6所示。

图6 产品温度试验状态

2.2 振动试验状态

在步进随机振动试验中,按照参试的46类产品所在舱段的振动条件、产品尺寸大小和到达试验现场时间先后等分组进行试验,振动条件相同的产品安装在同一个夹具上进行步进随机振动试验。形状比较规则的产品振动时安装在倒“T”型夹具上,通过倒“T”型夹具按试验方向安装在振动台的台面上。步进随机振动试验中,产品通过在倒“T”夹具上的不同安装方式实现三个方向的振动;对于形状比较特殊的产品,如细长结构的传感器类产品可采用设计加工专用夹具安装在振动台的垂台和滑台上,实现产品在轴向和径向两个方向的步进随机振动试验。步进随机振动试验的状态如图7所示。

图7 步进随机振动试验状态

2.3 温度-振动综合环境试验状态

在温度-振动综合环境试验中,按照参试产品的温度条件、振动条件、加电测试时间等分组进行试验,试验条件相同的产品通过夹具按产品的敏感方向安装在振动台上,振动台置于试验箱下,产品和夹具位于试验箱中。试验中,温度控制由环境试验箱的控制系统按设定程序自动完成,振动控制按照要求的随机振动控制谱,由控制仪发出驱动信号,通过功放推动振动台,采集振动台台面控制点的信号,根据控制谱对控制仪发出的驱动信号进行修正,以得到控制点规定的响应量级。当控制稳定时,采集试件上传感器的响应点信号,可以得到响应点的谱图。温度-振动综合环境试验的状态如图8所示。

图8 温度-振动综合环境试验状态

3 可靠性强化试验结果分析

3.1 强化试验结果

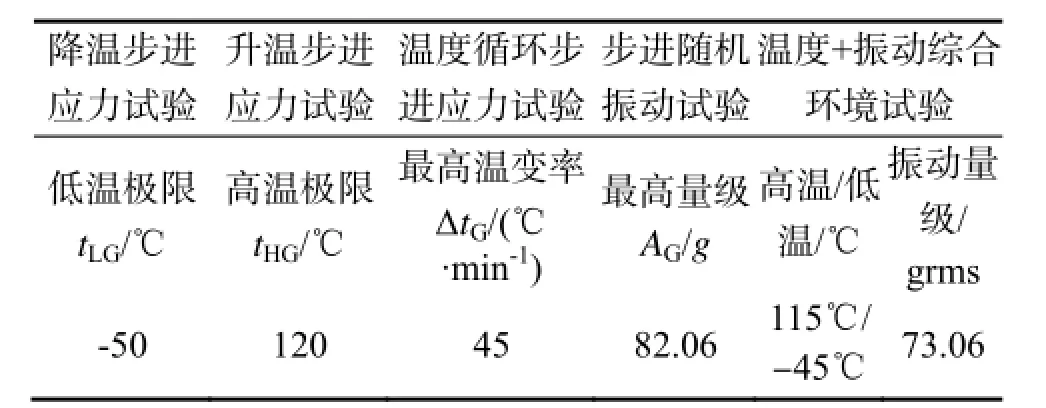

该次可靠性强化试验共进行并完成了46类产品的降温步进应力试验、升温步进应力试验、温度循环步进应力试验、步进随机振动试验及温度-振动综合环境试验,获得了每台产品的低温工作温度(tLG)、高温工作温度(tHG)、产品能承受的极限温度变化率(ΔtG)、产品能承受的极限振动量级AG、产品的敏感方向、电应力拉偏时的性能稳定性、承受温度-振动综合环境试验的能力等结果。试验过程中产品最严酷的应力水平见表1。

表1 试验过程中产品最严酷的应力水平

3.2 产品故障分析

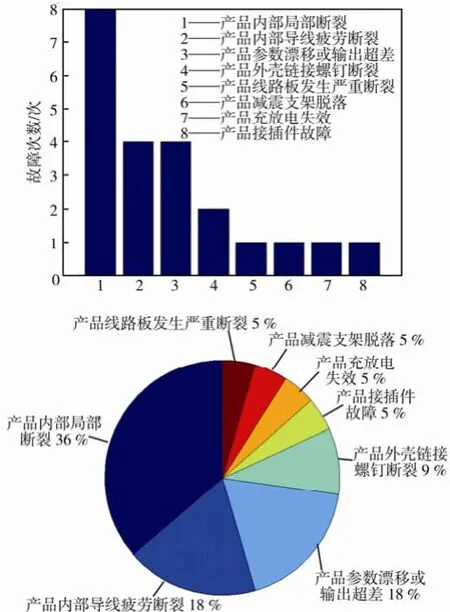

46类产品经过降温步进应力试验、升温步进应力试验、温度循环步进应力试验、步进随机振动试验、温度-振动综合环境试验的考核,共有15台产品出现了22个责任故障,发生故障的次数占产品总数的32.6%,同一台产品出现故障次数最多为3次。其中产品在降温步进应力试验过程中出现故障0个,在升温步进应力试验过程中出现故障2个,在温度循环步进应力试验过程中出现故障0个,在步进随机振动试验过程中出现故障16个,在温度-振动综合环境试验过程中出现故障4个,故障数据对比如图9所示。

可靠性强化试验过程中出现的22个故障类型主要为:产品内部局部断裂8次,产品内部导线疲劳断裂4次,产品参数漂移或输出超差4次,产品外壳连接螺钉断裂2次,产品线路板发生严重断裂1次,产品减振支架脱落1次,产品充放电失效1次,产品接插件故障1次。故障类型对比如图10所示。

由此可见,步进随进振动试验能够最有效地暴露产品薄弱环节,快速激发产品故障。产品经过降温步进应力试验、升温步进应力试验能够发现一些故障,经过改进之后可以提高产品固有可靠性,再参加温度循环步进应力试验基本就不会再出现类似故障。温度-振动综合环境试验能进一步激发产品在前期温度试验和振动试验中不能激发的故障,暴露产品在温度-振动综合环境应力下的薄弱环节。

图9 故障数据对比

图10 故障类型对比

在可靠性强化试验过程中出现的故障主要为产品结构强度和连接电缆等方面的故障,产品的电子器件性能指标在振动应力、温度应力以及综合应力作用下也存在一些不稳定性问题,在今后产品可靠性设计时要着重考虑产品结构强度、电缆工艺、电子器件的选取等方面的问题。出现故障的15台产品按照FRACAS系统的要求进行了故障处理,并采取了切实有效的纠正措施,消除了薄弱环节,使产品的可靠性得到了提高,其它未出现故障的产品经过可靠性强化试验的考核获得了产品的设计余量,达到了进行可靠性强化试验的目的。

3.3 问题与建议

1)可靠性强化试验过程中,受当时试验设备的限制,产品在进行温度-振动综合环境试验时的变温率设定为10 /min℃,未按预期值ΔtG-10 /min℃(即35 /min℃)进行设定,振动量级也采用同一个量级AG×80%, 未采用振动量级步进方案进行.

2)在步进随机振动试验过程中,伺服机构产品的起始振动量级为73.06 grms,按照强化试验方案要求,该产品最高振动量级应达到初始振动量级的1.25倍即91.325 grms,受当时振动试验设备能力的限制,最高的振动量级仅达到82.06 grms,振动设备采用的是常规的电动振动台,振动谱型频带仅为20~2000 Hz。

3)后续可靠性强化试验可在本次强化试验的基础上进一步改进试验条件,提升试验设备能力,细化完善试验方案。温度-振动综合环境试验采用快速温变试验箱配合加强型振动系统进行,采用温度、振动综合应力步进的方式考核产品的可靠性水平;温度循环步进应力试验过程中产品可以开盖进行试验,或者在产品内部布置温度传感器监测产品内部实际温变率;步进随机振动试验采用10 Hz~12 kHz的三轴六自由度宽带随机振动方式进行,进一步提高产品所能承受的工作和破坏极限,快速找出产品设计缺陷并加以改进,提高产品的可靠性水平。

4 结语

文中以某火箭电气设备的可靠性强化试验为研究对象,首先对国内外可靠性强化试验技术的发展现状进行了总结,然后以该型号箭上设备的可靠性强化试验为例,重点阐述了其试验条件的制定原则、试验剖面的设计方式以及试验实施的具体情况,并对本次可靠性强化试验暴露的各产品故障信息进行了分析,最后针对本次可靠性强化试验过程中存在的一些问题,对后续试验提出了相应的建议。

[1] 陈奇妙. 美国可靠性强化试验技术发展点评[J]. 质量与可靠性, 1998(4): 44—47.

[2] 蒋培, 陈循, 张春华, 等. 可靠性强化试验技术综述[J]. 强度与环境, 2003, 30(1): 58—64.

[3] ROBERT W D, EDWARD O M. Reliability Enhancement Testing[J]. Annual Reliability and Maintainability Symposium,1994: 91—98.

[4] MIKE Silverman. 高加速可靠性试验HALT/HASS综述[R]. QualMark公司加速可靠性试验中心.

[5] 潘新祥. 某型军用电子产品的可靠性强化试验[J].舰船电子工程, 2012(12): 107—110.

[6] 李劲, 时钟. 可靠性强化试验在高可靠产品中的应用探讨[J]. 可靠性工程管理, 2011(29): 10—14.

[7] 李超, 尹霞, 陈王昆. 可靠性强化试验技术现状及展望[J]. 质量与可靠性, 2006(2): 25—29.

Research and Application on the Reliability Enhancement Testing of a Rocket Electric Equipment

GONG Xiao-chun1, QIN Yu-ling2, HU Yan-ping1

(1.Beijing Institute of Structure and Environment Engineering, Beijing 100076, China;2.Beijing Institute of Space Long March Vehicle, Beijing 100076, China)

ObjectiveTo improve the reliability level of a rocket electrical equipment by a reliability enhancement test.MethodsThe development status of reliability enhancement test technology at home and abroad was analyzed, and the design criteria of test conditions and the design of test section were expounded.ResultsThe reliability enhancement test of the rocket electrical equipment revealed faults of a large number of products. The reliability level of the product was improved through improvement of the design.ConclusionsThe reliability enhancement test can improve the reliability level of products rapidly. Corresponding suggestions on implementation of follow-up test are proposed according to some issues existing in the testing process.

reliability enhancement testing; process stress test; temperature-vibration synthesis; the rocket

10.7643/ issn.1672-9242.2017.02.020

TJ71

A

1672-9242(2017)02-0099-06

2016-07-10;

2016-08-19

国防基础科研项目(11172046)

宫晓春(1981—),男,博士,高级工程师,主要从事环境可靠性试验技术与综合离心试验技术研究。