三维编织机虚拟样机研究*

2017-03-22

西安工程大学机电工程学院,陕西 西安 710048

编织是由三组或多组纱线沿着编织预成型件的轴线方向(平行于最终三维编织物的最长尺寸方向)对角交错的过程,可获得很厚、很宽、强度很高的编织预成型件。编织技术可以用来生产具有相同或不同横截面的线形产品(如绳索),如图1(a)所示。弯曲、平面壳或三维结构的编织预成型件(分别对应一维、二维或三维编织物),具有封闭或开放外形。

对角交错编织意味着纱线和编织预成型件的轴线之间可以形成一个1°~89°的角α,如图1(b)所示。但是,α的变化范围通常为30°~80°。这个角被称为编织角,是编织物最重要的编织参数[1]。

在传统的编织机上,携纱器沿一个环形轨道旋转,其中一半携纱器以顺时针方向旋转,另一半携纱器以逆时针方向旋转,类似于五月柱编织机的排列方式。因此,两组纱线分别与机器的轴线方向形成一个斜角并相互交错编织,形成二维编织物。传统的编织技术一般用来生产软管、绳索、电缆等类似的管状产品。近年来,三维编织技术在纤维增强复合材料、医疗移植等领域都有很大的应用前景,可以用来生产飞行器转子叶片、人工气管支架[图1(c)]等先进复合材料的三维编织物。但是,三维编织技术仍然没有像纤维缠绕和机织技术那样广泛地应用于复合材料行业。本文主要介绍三维编织机在复合材料生产等方面的潜在应用价值,详细介绍编织成型技术和由同步齿形带传动的带“8”字形轨道板的三维编织机。

图1 编织预成型件

1 编织成型技术

1.1 编织角

编织成型技术可以用简单的数学关系描述,每根纱线绕着三维编织机的芯轴做螺旋形运动,在编织过程中,编织角(α)是一个最重要的参数。

从图2(a)可以看出,纱线的运动路径和携纱器的旋转角速度ω及卷取速度ν有关。图2(b)显示了速度矢量关系。编织角(α)计算式:

图2 编织角相关参数示意

其中:α为编织角(°)(纱线和垂直方向的夹角);R为芯轴有效半径(cm);v为卷取速度(cm/s);ω为纱线筒管的平均角速度(°/s)。

纱线筒管的平均角速度(ω)计算式:

其中:t为角导轮旋转一周所用的时间(s);θ为两个相邻的角导轮与机器中心形成的角度(°)[图2(c)]。

其中:ωh为角导轮的自转角速度(°/s);Nh为角导轮个数。

由上面的计算式可以推导出:

根据角导轮的自转角速度速度,可以得到编织角(α):

1.2 覆盖因子和纱线体积分数

1.2.1 覆盖因子

覆盖因子广泛应用于纺织工业,用来描述纤维的凝聚程度。覆盖因子定义为覆盖在三维编织机的芯轴表面的纱线面积占芯轴全部表面积的百分比。覆盖因子是体现编织预成型件均匀性的重要指标。

编织物的结构沿着圆周方向形成一系列的平行四边形,其数量为Nc/2(Nc为携纱器数量)。A—B—C—D代表一个编织单元,可以用来分析编织物的几何结构(图3)。

图3 编织单元示意

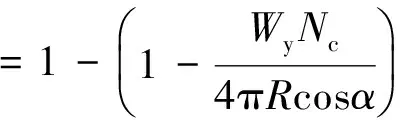

覆盖因子的计算式:

其中:Wy为纱线宽度(cm);R为芯轴有效半径(cm);α为编织角(°)。

1.2.2 纱线体积分数

以固结后的编织预成型件为例,忽略其内部纱线空隙,纱线体积分数定义为纱线体积占固结后编织预成型件体积的百分比:

上式是假设纱线横截面呈矩形推导出的,为了准确地描述实际上纱线横截面呈菱形的几何形状,引入了修正系数Lf,C表示纱线交织所产生的卷曲度。

其中:Ff为纱线的孔隙比。

估算出Lf和Ff的值并不容易,因为它们在编织过程中受到大量参数的影响。因此,本文提出另一种纱线体积分数的计算方法,不需要引入修正系数:

其中:T为纱线线密度(tex);ρ为编织预成型件密度(g/cm3);tc为编织预成型件厚度(cm)。

C值可以用皮尔斯几何逻辑学、正弦拟合算法或通过试验估算出来。最终的编织预成型件厚度还取决于固化处理过程,而且固化处理过程会影响纱线体积分数。另外,纱线体积分数和弯曲扭转特性也受编织角的影响,因此编织预成型件厚度会随着编织角的变化而变化[2]。

2 三维编织机的开发

2.1 三维编织机的工艺过程

当前三维编织机的开发方向主要是能编织出多种类型的编织预成型件和复杂的三维形状等。资料表明,国外开发的专用三维编织机很昂贵,而且不通用,通常受到编织预成型件的截面轮廓的限制(除非采用复杂的控制系统)。本文设计的三维编织机采用纱线在芯轴上编织的方式,编织纱和经纱(穿过角导轮中心)穿过编织环,通过芯轴的轴向运动和携纱器的旋转运动,编织纱和经纱交错地编织在芯轴上,同时填充纱也编织在芯轴上,但不与编织纱和经纱交织,最终形成三维编织物(图4)。

图4 芯轴上的3D编织原理

三维编织机可以通过改变编织纱、经纱和填充纱的数量及类型,编织出各种不同的三维编织物。此外,因芯轴具有特殊的结构和形状,且可以设计成多种不同的结构,所以三维编织机可以采用不同的芯轴进行编织,并通过缝纫机缝合,快速制成等厚度或变厚度的不同外形和截面的编织预成型件(图5)。

图5 先编织再缝合的不同外形和截面的编织预成型件

2.2 三维编织机的工作原理

如图6所示,在三维编织机上,纱线运动路径由轨道决定,但携纱器是由角导轮(也称角齿轮)驱动前进的。角导轮安装在齿轮传动轴上,和对应的齿轮连接。电机的运动通过齿轮传递到角导轮和相邻的齿轮上。每个角导轮的圆盘上有几个缺口,和携纱器的脚底部分相匹配,因此角导轮驱动携纱器沿着轨道移动。同时,携纱器释放纱线时应尽可能使纱线张力保持恒定。开始编织时,所有纱线都穿过编织环并集中交织在编织点上。一旦携纱器开始运动,通过编织环的纱线便开始相互交织,在编织点处形成编织物,再经卷取系统输出,即完成整个编织过程。若在编织过程中有纱线断裂,携纱器必须识别并停止运行。此外,携纱器和编织点之间的距离不是恒定的,它会随着所需的纱线长度的变化而变化[3]。

图6 三维编织机的工作原理示意

2.3 三维编织机的构成和编织过程

本文设计的三维编织机虚拟样机模型包含一个载体集成模块化的编织系统和一块编织基板。这种三维编织机在简易性、灵活度和耐久性等性能方面得到了很大的改善。该载体集成模块化的编织系统提高了运行速度,缩短了编织机的运行时间。

本文利用UG三维建模软件设计的三维编织机虚拟样机模型如图7所示,主要由机械臂(1)、三角形底座(2)、盖板(3)、六边形基板(4)、四缺口角导轮(5)、携纱器(6)、纱嘴(7)、芯轴(8)、轨道基板及传动装置(图7中未画出)等部分组成。其中经纱(9)从送纱架上释放,穿过盖板和四缺口角导轮的中孔,与携纱器上释放的编织纱交错编织在芯轴上。

1—机械臂;2—三角形底座;3—盖板;4—六边形基板;5—四缺口角导轮;6—携纱器;7—纱嘴;8—芯轴;9—经纱图7 三维编织机装配示意

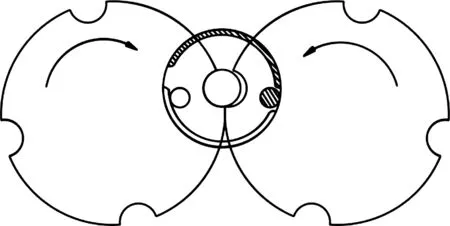

图7中没有画出经纱和填充纱的送纱架结构。如图7所示,本文设计的三维编织机虚拟样机模型有36个携纱器,载体集成模块化的编织系统安装在一块垂直的六边形基板上,这便于在芯轴上编织。四缺口角导轮通过布置在六边形基板上的三个不同位置的三台伺服电动机传动(图7中未画出)。伺服电动机通过三维编织机的传动装置,将动力传递到四缺口角导轮。携纱器由四缺口角导轮驱动,围绕着芯轴做圆周运动。四缺口角导轮的圆盘上有四个半圆形缺口,均匀分布在圆周上。四缺口角导轮通过这些半圆形槽口来拨动携纱器上的载体轴将动力从一个转子传递到相邻的转子,带动携纱器运动。此外,四缺口角导轮以圆周的形式排列,且相邻的转子以相反的方向围绕着自身的轴线旋转。也就是说,一对携纱器A和B被相反方向的力驱动,其中携纱器A以逆时针方向沿着一个转子的一边的半圆形虚线轨迹移动,而携纱器B以顺时针方向沿着同一个转子的另一边的半圆形实线轨迹移动,如图8所示。通过四缺口角导轮的圆盘上的半圆形缺口和携纱器上的脚爪,携纱器从一个转子上释放,进入下一个相邻的转子。因此,携纱器通过连续旋转的转子,沿着连续交替的半圆形轨迹移动。

图8 携纱器运动轨迹示意

本文利用UG三维建模软件设计的轨道是由一系列独立的模块化轨道基板组成的“8”字形轨道(图9),而不是围绕六边形基板的一个大轨道。每块模块化轨道基板安装在对应的一个基板孔上。携纱器在“8”字形轨道上运动。携纱器上的筒管通过纱线张力调节装置释放编织纱,同时经纱从纱架上释放,穿过盖板和角导轮的中心,两组纱线交织编织在芯轴上。此时,填充纱也从外部纱架上获得并编织在芯轴8上,形成三维编织物。机械臂和芯轴相连接,控制芯轴做不同方向的移动,实现预成型件的卷取,即完成整个编织工作。通过计算机系统的集成控制(图7中未画出),可以编织不同纱线覆盖因子和纤维体积分数的编织物[4]。

图9 “8”字形轨道示意

2.4 三维编织机的传动装置

图10 同步齿形带传动示意

本文利用UG三维建模软件设计的三维编织机虚拟样机模型采用同步齿形带传动(图10)。电动机安装在六边形基板下,邻近带轮的边缘。传送带由大量的齿形成,交叉绕在带轮上,相邻带轮运动方向相反。双面齿带的齿形大小和带轮的齿形大小吻合,确保电动机传递的运动同步。同步齿形带传动使得带轮的转动方向和电动机的驱动方向相反。电动机的动力,通过几级的齿轮减速、链传动、轴承连接和同步齿形带传动,最终实现角导轮的旋转运动。与相互连接的齿轮传动比较,同步齿形带传动减少了摩擦,降低了阻力和噪声。这大大提高了编织机的编织速度,减少了噪声和振动,且电动机的使用数量可以随着携纱器数量的不同而改变。

如图11所示,本文利用UG三维建模软件设计的三维编织机虚拟样机模型的传动装置,主要由带轮(1)、轮轴(2)、球轴承(3)、轴承体锁紧环(4)、轴承座(6)及四缺口角导轮(8)构成。轮轴和带轮相连接。轮轴内部有花键,与四缺口角导轮的端部采用花键联接,以便向四缺口角导轮传递旋转扭矩。因此,四缺口角导轮通过六边形基板(5)上的孔和带轮安装在一起。六边形基板孔决定了轴承座的安装位置,轴承座通过轴承体锁紧环固定。轴承座能在六边形基板的两边固定球轴承(或圆锥滚子轴承)。带轮能向四缺口角导轮同步地提供适当的运动。四缺口角导轮通常安装在模块化的轨道基板(7)之上。一个四缺口角导轮支撑相应的两个携纱器。这种传动装置属于非密封性。

1—带轮;2—轮轴;3—球轴承;4—轴承体锁紧环;5—六边形基板;6—轴承座;7—轨道基板;8—四缺口角导轮图11 传动装置示意

2.5 三维编织机的携纱器

如图12所示,本文设计的携纱器由载体和脚爪两个部分组成。载体是一个组件,包括一个中心柱、一个安装基座和一块脚底板。其中,中心柱包括筒管安装部分和长柄凸缘部分,而且长柄凸缘的直径大于筒管安装部分的直径。纱锭的底部放置在安装基座的凸起表面,锭杆套在筒管安装部分。携纱器能绕着载体轴线自由旋转,并且能被轴向固定且通过中心柱顶端的顶部垫圈和螺栓连接。也就是说,中心柱能从脚底板的底面延伸通过安装基座。其中,脚底板和安装基座被分隔开,通过中心柱和脚底板、安装基座之间的过盈配合,都对中心柱提供支撑。携纱器的载体可以是机械零部件,而不是锻造部件,因此制造成本减少,耐久性和可靠性增加。

图12 携纱器示意

通过载体的使用,整个携纱器几乎支撑在四缺口角导轮上。每个载体有两个轮缘表面(即脚底板的上表面和安装基座的下表面),它们之间由长柄连接。其中,一个轮缘表面和四缺口角导轮的顶面接触,另一个轮缘表面和四缺口角导轮的底面接触。因此,载体的轮缘表面囊括了部分四缺口角导轮,且对整个携纱器提供支撑。四缺口角导轮对携纱器施加全部的倾覆力矩,因此四缺口角导轮转动,即推动携纱器绕四缺口角导轮轴线做圆周运动。当四缺口角导轮转动到某一位置时,相邻两个四缺口角导轮的半圆形缺口组成一个圆形。通过四缺口角导轮的缺口和“8”字形轨道的引导,携纱器从一个转子定向滑到另一个转子(图13)。

(a) 携纱器在左边转子

(b) 携纱器开始进入两个转子缺口相交处

(c) 携纱器进入两个转子缺口相交处

(d) 携纱器开始滑向右边转子

(e) 携纱器彻底离开左边转子进入右边转子

2.6 三维编织机的应用

拉挤工艺是一种生产线型纤维增强复合材料的技术,它是在牵引装置的带动下,将无捻增强纤维(即粗纱)和其他连续增强材料进行胶液浸渍、预成型,然后通过加热的模具固化成型,实现纤维增强复合材料构件的连续化生产。材料成型与结构成型是一次完成的(即材料的制备和制品的成型是同时完成的),材料的制备过程也就是整体制品的生产过程。本文设计的三维编织机的编织过程,可以结合拉挤工艺,制备成纤维增强复合材料预成型件,如碳纤维综框[图14(a)]。三维编织机编织的任何复杂截面的直线型横截面复合材料型材和各种类型的挤压结构零件,都可以用拉挤工艺成型。

(a) 碳纤维综框示意

(b) 箱梁结构

树脂传递模塑成型(RTM)工艺是一种先进的复合材料成型技术。它是将增强体(即纤维)按一定的排列方式,有规律地填满抗压抗破损的密封模腔中,然后用压力驱动树脂溶液注入密封模腔,使树脂溶液全面渗透纤维,待纤维被树脂溶液完全浸透后,在室温环境中固化成型。RTM工艺操作简单,产品的孔隙率低,重现性较好,且整个工艺系统均处于密闭环境中,减少了操作者与有害物质接触的机会,改善了劳动条件。本文设计的三维编织机和RTM工艺相结合,可制备纤维增强复合材料预成型件,如箱梁结构[图14(b)][6]。

3 三维编织技术及编织物的优点和不足

3.1 优点

(1) 本文设计的三维编织机编织的纤维增强复合材料预成型件具有良好的韧性和抗疲劳强度。在纤维缠绕复合材料中,裂纹很容易沿着纤维方向传播;而在编织结构的复合材料中,每一个编织点如同一个止裂器,防止裂纹传播。

(2) 编织角的范围很大,可以在10°~85°范围内变化。在三维编织机的编织过程中添加轴向纱线,可使得编织预成型件更加稳固且具有各向同性的特性。

(3) 三维编织机能生产带有连续性镶边的无缝管或平面织物。由于纤维的连续性,编织的预成型件具有良好的抗裂性。

(4) 编织结构的复合材料中,孔的强度是钻孔的1.8倍,因为钻孔不能保持纤维的连续性。

(5) 运用编织技术很容易生产带有分支结构的织物,并且保证了纤维的连续性。

(6) 三维编织机可以生产横向宽度相对窄的编织物。目前,使用大量的携纱器和粗糙的短亚麻纤维,能够生产几厘米宽的三维编织物。Mills[7]的研究表明纤维的损耗水平和编织物的横向宽度成正比,因此,窄的三维编织物将受到广泛关注。

(7) 编织技术可以和挤压成型工艺相结合,生产出各种类型的挤压结构零件。

3.2 不足

(1) 计算机的集成控制比较复杂,还不够成熟,无法实现全自动生产。

(2) 编织技术还没有广泛地应用于复合材料领域,目前的应用范围还比较狭窄。

4 结论及建议

一般来说,常见的三维编织机的编织速度较慢,并且比较昂贵,通常用来编织一些专用零件,比如飞行器上的零件。本文设计的三维编织机的成本相对较低,编织速度快,耐久性和可靠性也有提高。今后的研究重点是结合虚拟样机的方法,细化现有的三维编织机的结构,并完成传动部分的三维设计,创建一个完整的三维编织机的虚拟样机模型,仿真携纱器的运动轨迹,对整机不断地进行改进、优化和创新设计。

[1] KYOSEV Y. Braiding technology for textiles[M]. Britain: Woodhead Publishing, 2014.

[2] POTURI P, RAWAL A, RIVALDI M, et al. Geometrical modelling and control of a triaxial braiding machine for producing 3D preforms[J]. Composites Part A, 2003, 34(6): 481-492.

[3] GRAVE G, BIRKEFELD K, REDEN T V, et al. Simulation of 3D Overbraiding-Solutions and challenges[R]. Greenville: Second World Conference on 3D Fabrics and Their Applications, 2009: 6-7.

[4] BETTGER J, MCINTYRE R, CHRISTIAN W, et al. Braiding machine: US 6360644B1[P]. 2002-03-26.

[5] RICHARDSON D, BLVD G, HILLS W, et al. Braiding machine: US 3783736[P]. 1974-01-08.

[6] 刘婷婷, 王益轩, 姚超, 等. 三维正交纤维增强复合材料箱梁结构机织法与成型工艺研究[J]. 纤维复合材料, 2015, 32(4):12-20.

[7] MILLS A. Automation of carbon fibre perform manufacture for affordable aerospace applications[J]. Composites Part A: Applied Science & Technology, 2001, 32(7): 955-962.