基于FLUENT的并联自平衡多级泵末级内流动研究

2017-03-22陈芳芳罗瑞祥李志鹏

秦 武,陈芳芳, 罗瑞祥, 李志鹏

(1.长沙佳能通用泵业有限公司,长沙 410323;2.长沙理工大学,长沙 410114)

0 引 言

目前为止,研究人员对离心泵压水室的研究,集中在单级单吸或单级双吸离心泵螺旋形压水室径向力方面,得到的共性结果为对比单蜗壳压水室,双蜗壳压水室结构泵对减小和平衡叶轮径向力方面具有优势。江伟[1]通过定常和非定常的数值分析的方法研究了压水室结构对离心泵径向力的影响,所得结论为导叶式压水室离心泵径向力变化呈现无规律性,蜗壳型离心泵产生的径向力呈椭圆分布的变化;严敬[2]介绍了国外一种离心泵双蜗壳的设计方法,以试验结果为基础给出叶轮径向力计算统计公式,通过比较不同结构的压水室对叶轮径向力平衡效果及水力特性,得出单蜗壳在大、小流量区域叶轮径向力平衡特性较双蜗壳差,双蜗壳泵效率较单蜗壳低1%~1.5%,高效区增大;刘宜[3]等用CFD软件通过改变蜗壳基圆直径研究了不同径向间隙对径向力的影响;刘建瑞[4]和肖若富[5]等人对扩散段为直锥形的双吸式双蜗壳泵隔板进行了优化设计,确定了最小叶轮径向力隔板方案。

为了满足远距离输水、大型市政水利工程等程项目中对大流量、中高扬程的水泵越来越多的市场需求,课题组成功开发出双进口并联自平衡卧式多级离心泵产品。为了同时满足并联多级离心泵结构上的穿杠及内部流动性能要求,将出水段设计成单出口双蜗壳压水室,其扩散段设计为弯脖型。

并联自平衡多级泵末级由双吸叶轮及双蜗壳压水室组成。为了研究内部流动特性以提高设计性能,在确定叶轮模型的前提下,本文通过设计3种压水室方案与叶轮进行匹配。采用FLUENT软件对末级进行数值计算及分析,将所得最佳设计方案制作样机后,进行性能试验对扬程、效率进行了验证。

1 模型泵设计参数及压水室设计方案

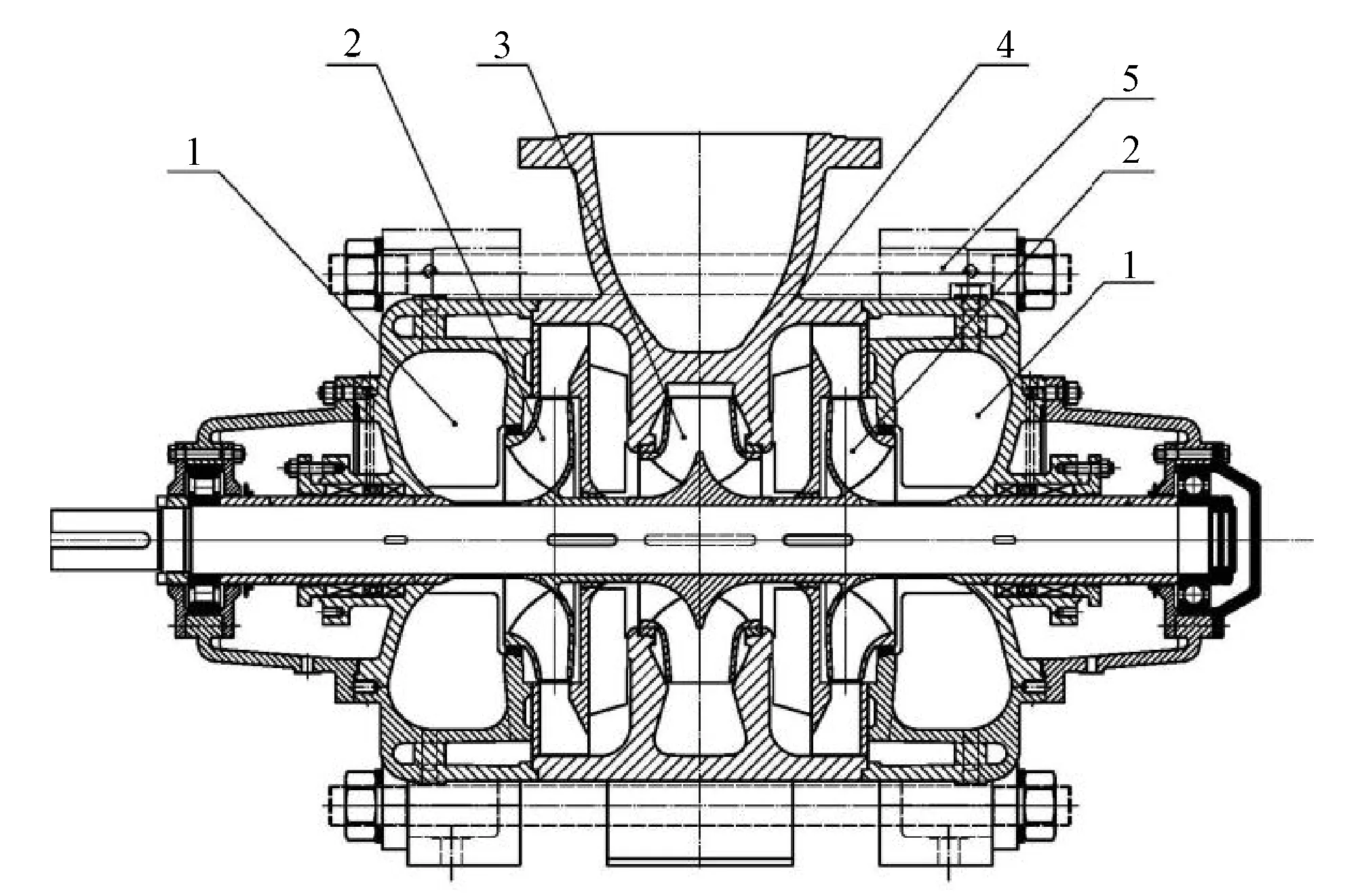

所研究的双进口并联自平衡型多级离心泵整体结构如图1所示,可根据扬程需求增加泵的级数。该泵末级叶轮比转速为112.06,设计流量为1 440 m3/h,单级扬程为60 m,转速为1 480 r/min。

1-吸水室;2-首级叶轮;3-出水双吸叶轮;4-压水室;5-拉杆图1 并联多级离心泵结构示意图Fig.1 Structure of parallel multistage pump

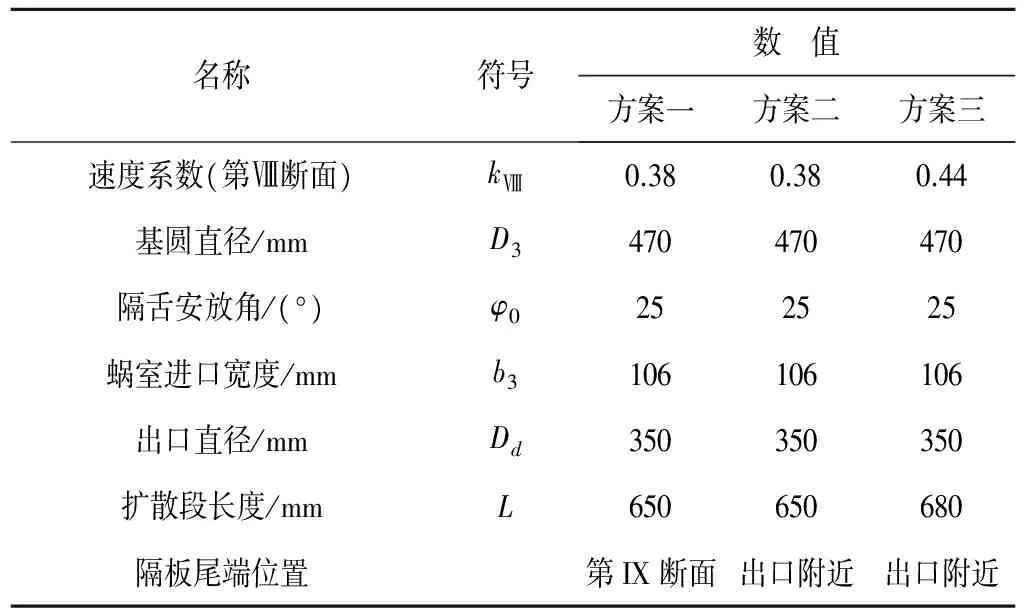

由于此并联多级泵设计点流量较大,将压水室设计为双蜗壳,蜗形体采用结构简单、水力性能好的梯形断面。根据不同的速度系数及隔板长度设计了3种压水室方案,蜗室平面图如图2所示,各方案设计参数如表1所示。

图2 双蜗壳蜗室平面图Fig.2 Volute plane of double volute

名称符号数 值方案一方案二方案三速度系数(第Ⅷ断面)kⅧ0.380.380.44基圆直径/mmD3470470470隔舌安放角/(°)φ0252525蜗室进口宽度/mmb3106106106出口直径/mmDd350350350扩散段长度/mmL650650680隔板尾端位置第IX断面出口附近出口附近

2 并联自平衡多级泵末级数值计算

2.1 控制方程

对于此多级泵末级内部流动,采用黏度和密度均为不随时间变化的Navier-Stockes方程,流体流动控制方程通用公式为:

φ)-div(Γgradφ)+S

(1)

等式左边为瞬态项和对流项,等式右边为扩散项和源项。

2.2 湍流模型

采用RNGk-ε湍流模型,对应的湍动能k和湍流耗散率ε方程为:

(3)

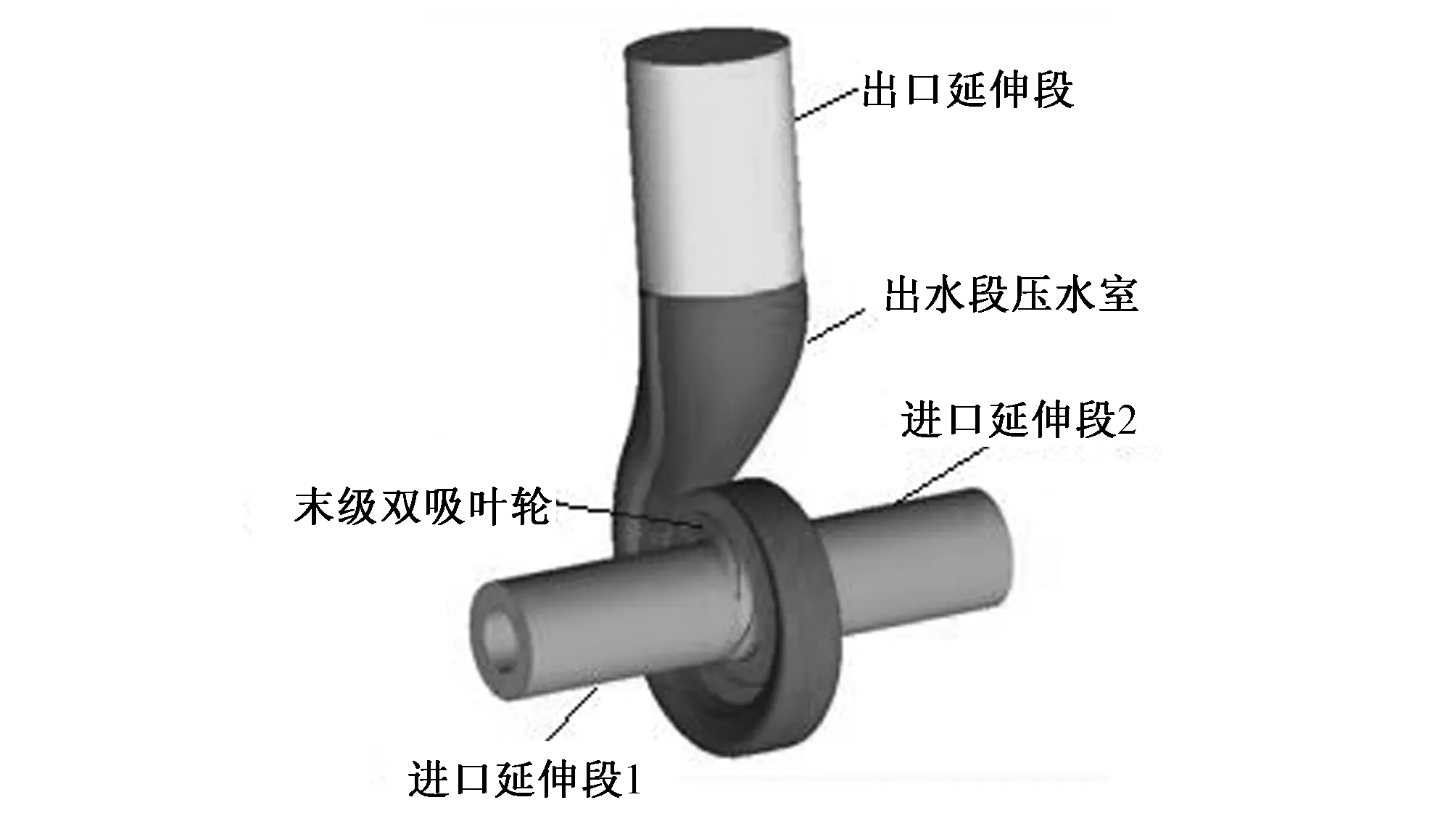

2.3 流道建模及网格划分

进行数值计算多级泵末级包含的计算区域物理模型为出水双吸叶轮及压水室流道。利用三维软件对计算区域进行如图3所示的实体建模,为减少边界条件对计算结果的影响对进出口进行适当延伸。由于叶轮及压水室结构复杂,采用计算结果较好的四面体进行网格划分,对于进出口延伸段进行结构化网格划分。通过对网格无关性进行分析,额定工况下泵的扬程等水力性能参数变化幅度稳定在0.1%内时3种方案对应的计算模型网格数分别为2 865 239、2 807 421、2 934 186。

图3 末级流道模型Fig.3 Model of the last stage flow channel

2.4 数值计算方法及边界条件

利用Fluent软件对计算模型采用RNGk-ε模型进行三维流场定常模拟,各计算常量使用默认值。按软件提供的多重参考坐标系将叶轮区域设为旋转区域,双蜗壳区域为静止区域。对基本方程的离散采用二阶迎风差分格式,以减小截断误差,压力和速度采用SIMPELC算法进行耦合。

对于不可压缩流动,模型进口设为速度进口,速度大小由流量和进口面积确定。出口设为充分发展的自由出流。壁面条件为无滑移壁面边界,固壁附近流动由标准壁面函数确定。延伸段与叶轮进口、压水室出口,以及叶轮出口和压水室进口的交界面设为INTERFACE面进行数据交换。

2.5 模拟结果分析

图4为3种方案并联多级泵末级设计工况下数值模拟速度迹线图,图5为对应叶轮和蜗壳中截面静压分布图。

额定工况下流体在叶轮内流动状态比较好,在叶轮出口与蜗壳隔舌、隔板头部交界处由于动静干涉流动波动大。流体进入蜗壳后在第X断面处过流面积突然变大,使流动出现漩涡。对比三个方案的流动迹线,方案一由于隔板延伸位置位于第Ⅸ断面处,隔板两侧流体在此汇合,随着过流面积突然增大,缺少隔板的引导分流作用,第X断面到出口流动出现强漩涡且流动杂乱。方案三采用较大的速度系数,同一断面处速度比方案二大,因此漩涡较方案二明显。

图4 额定工况速度迹线Fig.4 Pathlines colored by velocity magnitude in rated flow

图5 额定工况静压分布云图Fig.5 Contours of static pressure (Pa) in rated flow

所示叶轮和蜗壳中截面压力分布图上,流体在叶轮内流动压力叶轮内压力不断增加且具有规律的压力梯度分布,在叶片出口和蜗壳的交界处压力出现波动,受到隔舌及隔板头部的干涉局部压力增加。进入蜗壳后随着断面面积变化,流体动能不断转化为压能,静压不断增加。

综合速度迹线图和静压分布图分析,方案一中隔板尾端位置处于第IX断面处,其后扩散段内两边蜗壳流体在此混合,从第IX断面到出口部分流动紊乱,产生较大漩涡;方案三中设计采用的大的速度系数,因此从隔舌开始到出口面积变化幅度较方案一方案二大;以上两方面原因导致流动损失增加,水力效率降低,此外隔板的存在增加了因摩擦引起的水力损失,在一定程度上使效率下降。

3 水力性能计算及试验验证

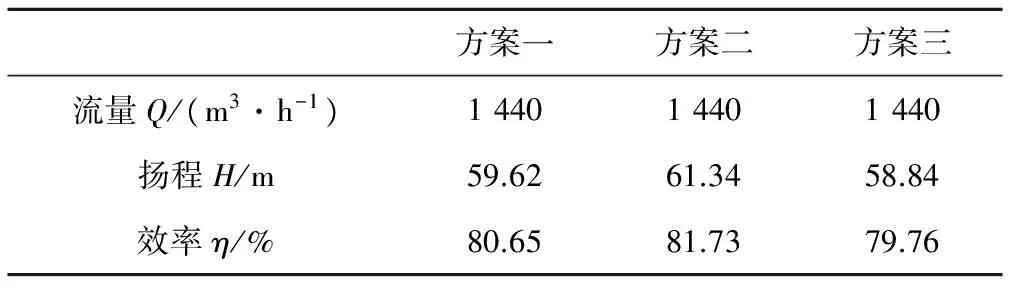

FLUENT软件提供的后处理功能可对水力性能进行预测,额定工况下三种方案多级泵末级扬程及效率计算结果为表2。

表2 数值计算的扬程、效率值Tab.2 Head & efficiency of numerical calculation

由表2可知,经过数值计算后,方案二性能最优。将方案二的叶轮、压水室制成的多级泵整机按照《回转动力泵 水力性能验收试验1级和2级》进行水力性能试验验证。图6为样机现场性能测试图,末级两个取压监测点分别设在末级前中段和出水管路上。经数值模拟和试验所得多级泵末级流量-扬程、流量-效率对比曲线数据如表3,趋势图如图7所示。

图6 现场试验图Fig.6 Performance test of parallel multistage pump

由多级泵末级流量-扬程、流量效率对比曲线可知,定常模拟结果基本与实际试验值变化趋势保持一致,扬程计算误差保持在2%以内。在模拟计算中,未考虑叶轮圆盘摩擦损失、机械损失及密封间隙的泄露损失;多级离心泵的前级导叶对次级叶轮进口有扰流,而且随着流量的不同,造成的叶轮进口预旋影响程度不同;且随着流量的不断加大,实际流动中的口环间隙泄漏量增大,容积损失也增大,致使效率计算误差较小流量点更大,但均在5%以内。设计的叶轮及双蜗壳压水室经过测试,末级设计点效率为80.6%,性能良好满足设计要求,且此泵高效区范围为0.75~1.3倍额定流量处,高效工作性能区间宽。

表3 模拟计算与试验对比数据表Tab.3 The data between CFD and test

图7 性能曲线对比图Fig.7 Comparison charts of performance curve

4 结 语

本文针对新型的双进口并联卧式多级离心泵的出水隔板延伸长度以及第Ⅸ断面设计对双蜗壳流道的局部影响进行了简化模拟,通过对比分析,从三个方案中选择最优的方案并进行整机试验,并形成以下研究结论。

(1)隔舌、隔板位置以及过流断面面积的大小将影响流体在流道内的流动和内部流场分布,因此,设计时需考虑隔舌角度和过流断面面积的选取,使压水室具有较低的水力损失。

(2)数值模拟方法能较好地反映流道内流体的流态和流场分布情况,采用数值模拟进行性能预测对水泵的工程设计和优化具有很好的指导作用。

□

[1] 江 伟,李国军,张新盛.压水室结构对离心泵径向力影响的数值分析[J]. 排灌机械工程学报,2013,31(2):93-97.

[2] 严 敬,李国军,张新盛.国外一种离心泵双蜗壳设计方法的介绍和分析[J].排灌机械,2008,26(6):46-49.

[3] 刘 宜,蒋 跃,张人会,等.不同径向间隙对双蜗壳泵径向力影响的数值模拟[J].兰州理工大学学报,2013,39(3):43-47.

[4] 刘建瑞,付登鹏,何小可. ES250-370型双蜗壳双吸泵隔板优化设计[J].农业机械学报,2014,45(5):96-100,106.

[5] 肖若富,吕腾飞,王福军.双蜗壳式双吸泵隔板对叶轮径向力的影响[J].农业机械学报,2011,42(9):85-88.

[6] 关醒凡.现代泵技术手册[M].北京.中国宇航出版社,2011.

[7] 王 洋,李敏敏,张文静,等.离心泵压水室形式对微型电泵性能影响的数值模拟[J].中国农村水利水电,2012,(4):80-88.

[8] 刘 宜,杨亚威,蔡玲春,等.隔舌安放角对离心泵性能影响的分析[J].西华大学学报:自然科学版,2012,31(5): 77-80.