并联分离式热管内传热特性的试验研究

2017-03-21刘姗姗张志刚

刘姗姗,张志刚,齐 航

1 前言

热管以其高效的导热能力、良好的等温性、较强的环境适应能力而被人们所熟知,其导热系数非常大,是金属良导体(Ag,Cu,Al)的103~104倍,因此,其应用也突破了最初的宇航范围,扩大到核反应堆、电子电工、机械、化工、轻工等生产部门[1]。特别是在能源问题已成为国际问题的今天,热管在能源开发和节能技术中更是具有广阔的前景[2,3]。与传统热管相比,重力热管没有传统热管的吸液芯结构,依靠重力作用实现工质的吸热、放热的循环过程。重力热管内工作过程同时涉及两相流动和相变换热,是一个复杂的传热传质问题。其导热能力会受到一定条件的限制,如尺寸、工质、充液率、加热密度等。为了使热管传热应用于更广的领域,适用于更多的需要传热的范围,本文在张志刚等进行的热管置入式墙体(WIHP)的研究基础上对毫米级的并联分离式热管(即蒸发段与冷凝段分离,分别由并联的一排尺寸较小的竖直的立管组成,二者由两根横向的连接管即绝热段连接起来)进行可视化试验研究,这种形式的热管在一定范围内可以随意更改水平方向上的位移,使得热量传输的方向多样化[4,5]。通过试验揭示毫米级微管径热管内部工质的复杂流动状况,了解热管内部气液两相流的流动特征和换热机理,对热管置入式墙体的优化提供理论基础,进而为太阳能被动式利用技术高效传热特性研究提供理论依据[6~9]。

2 试验装置

本文采用可视化的试验装置进行试验。试验装置中的可视化的热管形式如图1所示,管栅上部为冷凝段,下部为蒸发段,均由7根透明石英玻璃立管(管间距为30 mm,内径4 mm,壁厚2 mm)并联组成,并通过2根金属软管(绝热段)连接。蒸发段和冷凝段长度均为210 mm,横向管及连接管的内径为14 mm,壁厚2 mm,充液口设置在蒸发段顶部,由三通连接充液口和压力表。测试时热管倾角为90°,工质为甲醇。

图1 并联分离式热管形式及测点分布

试验系统原理如图2所示,试验系统由热管加热冷却系统、试验测量系统以及真空充注系统3个部分组成。

图2 试验系统原理示意

加热冷却系统是由具有双视透明窗的2个恒温箱组成,恒温水箱采用最新设计的恒温控制系统,可以通过控制面板设置控制水温。试验中将蒸发段与冷凝段分别放在两个恒温箱内,而绝热段暴露在室内,并做保温。试验测量系统是采用K型铜-镍铬热电偶进行布点测温,直径为0.3 mm,精度为0.1 ℃。试验共布置12个热电偶进行温度测量(测点布置如图1所示),最大误差在±0.5 ℃。

试验各测点数据由Aglient34970A高速数据采集仪进行采集,每30 s读取记录一次数据。真空充注系统是由真空泵、真空表及充液装置组成。真空泵采用2XZ-0.25旋片式真空泵,极限真空度可达6×10-1Pa。真空表的最小刻度为0.005 MPPa,量程为-1~0 MPa。在试验前用真空泵将热管抽真空,并根据需要充注工质。试验过程中通过用电子称测定循环水量来计算冷却段的传热量。

本文对同一工质在不同的加热功率及充液率情况下的工质流动及传热性能进行了一系列的试验研究。

传热量根据冷凝端冷却水的进出口温差和质量流量来计算:

其中m=M /t

式中 c——冷却水比热容,J/(kg·℃)

m——质量流量,kg/s

Ti,T0——冷却水进、出口温度,℃

M——冷却水质量,kg

t——获得冷却水的时间,s

3 试验结果及讨论

在试验研究过程中,并联分离式热管内的压力保持在0.2 atm,热管蒸发段的加热温度范围为30~50 ℃,冷凝段冷却温度为18 ℃。本试验在不同的充液率(30%~100%)、不同的加热温度下,观察热管内部工质的流态,并测定各测点的温度及冷凝段的传热量等,分析其对并联分离式热管的影响。

3.1 不同工况下热管内工质的流型变化

当热管在相同充液率下运行时,不同的加热温度会出现不同的流型。同样,在相同的加热温度下,不同的充液率也会出现不同的流型。在热管运行过程中,在不同工况下出现的流型大致分为三种:波动流、弹状流、振荡流。

本文对热管在充液率为75%,管内压力为0.2 atm的条件下进行观察其流型变化,如表1所示。

表1 不同加热温度下工质流型变化

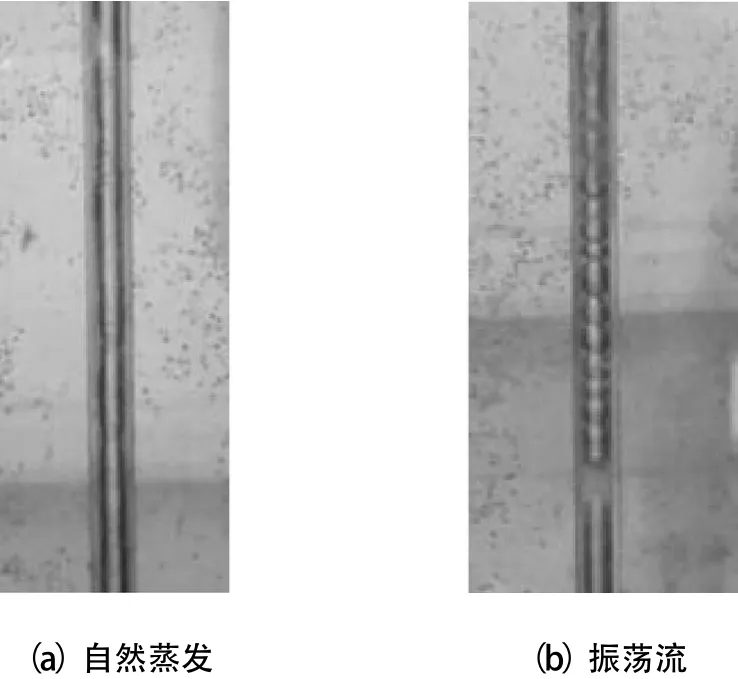

当加热温度较低(30~35 ℃)时,热管内可清晰看到在蒸发段立管内的液体出现波动,随着加热时间的增加,波动幅度从小到大。当提高加热温度到一定程度(35~40 ℃)时,热管内的波动转换为弹状流如图3(a)所示,可以看到气泡依稀从热管蒸发段的液池中产生,然后缓慢的上升,在上升的过程中变大,最后在气液交界面上破裂,随着加热时间的延长,气泡产生的速度增加,而且上升的速度也越来越快,甚至冲击到蒸发段顶部的横管上,然后破裂。当加热温度到达40~45℃时,热管内由原先的小气泡慢慢的上升,变为了一连串的气塞液塞相间,快速的向上运动,运动过程中也可以看到气塞逐渐变长,液塞变短。

图3 管内部分流型

热管内的弹状流转变为振荡流如图3(b)所示,气塞和液塞在热管内上下振荡,随着加热时间的增加,气塞不断变小,振荡速率增大。当温度达到45~50 ℃时,热管内的流型仍是气塞液塞相间,长气塞逐渐变的越来越短,随着时间的增加,振荡也越来越有规律,并且出现一定的间歇运动,偶尔会有相邻两根立管之间形成环形,现象如同脉动热管内的单向脉动流动,这时热管达到了较稳定的振荡运动[10~13]。

在试验过程中还发现,虽然热管内工质的充液率不同,但是热管内随着加热温度的增加蒸发段出现的流型转变是一致的。然而不同之处是,在低充液率时,热管内每次出现流型转变时所需的加热温度要比高充液率时所需的加热温度高,也就是说,随着充液率的增加,热管启动所需的加热温度会降低即所需的过热度较低。

在较高加热温度时还发现,当热管内出现振荡流,这种振荡现象会存在一个间歇过程,而随着充液率的升高,振荡现象的间歇时间会越来越短,这是因为在低充液率下,管内的工质较少,振荡的速度很快,一定程度上使液池内的工质不足以沸腾,出现了间歇。

在高充液率下,相同的加热温度时,热管内的工质出现流型所需的时间较长,即启动时间长,且更易出现振荡流,形成单方向振荡。

3.2 蒸发段加热温度对并联分离式热管的影响

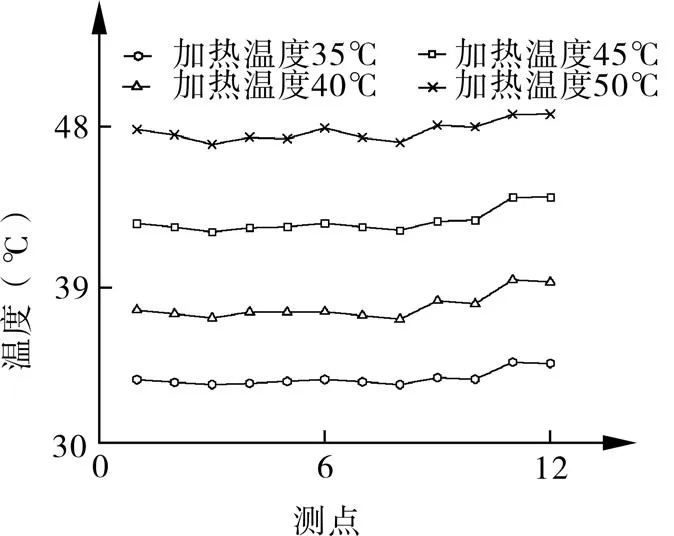

图4给出了不同加热温度下冷凝段壁面温度分布。

图4 不同加热温度下冷凝段外壁温度分布

在测量过程中满足的条件是充液率为75%,工质为甲醇,管内压力为0.2 atm,冷凝段自然冷却。该图中蒸发段的加热温度分别为35,40,45,50 ℃,各测点的测量温度是在热管正常运行下采用数据采集仪计数30 min内的平均温度。从图中可以看出,在冷凝段立管上布置的1~8测点中,3点和8点的温度均低于其他测点的温度,1点和6点温度均高于其他点,说明随着立管的高度增加,冷凝段的温度降低。由图还可以发现,蒸发段加热温度越高,热管的均温性更佳,冷凝段的最大温差均不超过1.5 ℃。蒸发段出口测点11、12的温度与冷凝段各测点温度的差值比较大,这是由于试验条件的限制,绝热段的保温效果不够好,导致热量的少量散失。

图5给出的是在不同加热温度时热管冷凝段壁面的温度波动。

图5 不同加热温度对并联分离式热管的影响

由图可知,在加热温度为30 ℃时,冷凝段的温度波动较小,基本保持水平,这是因为此时热管蒸发段内的流型为波动流如图6(a)所示,振荡不明显;在加热温度为50 ℃时,热管冷凝段壁面温度波动比较大,最大温差在1 ℃左右,热管蒸发段内的流型为充塞流,如图6(b)所示,出现了振荡现象。

图6 热管蒸发段不同流型

3.3 充液率对并联分离式热管的影响

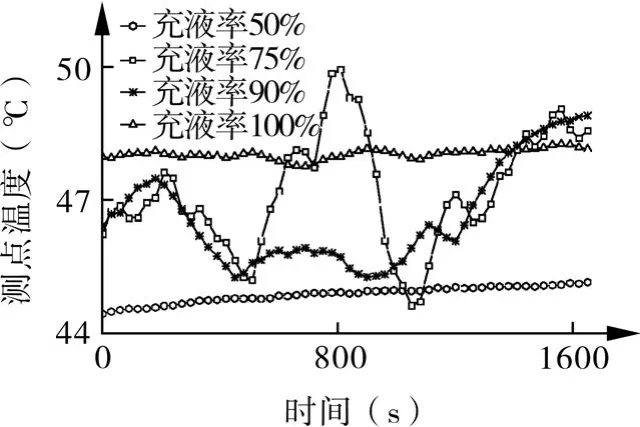

图7 所示为加热温度为50 ℃不同充液率下热管冷凝段壁面温度的变化曲线。由图可知,当充液率较低时,热管内冷凝段的壁温波动较小;随着充液率的增加,热管内冷凝段壁面温度的波动增大,而在充液率为75%时,波动最明显,壁面平均温度也最高。由此可见,最佳充液率范围在75%~90%之间。

图7 不同充液率下热管冷凝段壁温变化

试验过程中,由于热管是可视化的,在冷凝段温度波动的同时可以观察到热管蒸发段内工质的流型。低充液率的热管内的工质流型为波动流,如充液率为50%时,此时尚未达到稳定的振荡流,壁面温度较低,且波动很小;中等充液率的热管此时正好达到了稳定的振荡流,如充液率为75%、90%时,冷凝段出现了一定的温度波动,而且当充液率不同时,冷凝段的平均温度也有所不同,从图中可以看出充液率为75%时热管的导温性最佳;高等充液率的热管中的振荡现象不够明显,如充液率为100%时,这是因为其充液率太高,出现振荡现象所需的加热温度会更高,所需的启动时间会更长,所以很难达到稳定的振荡流。

3.4 冷凝段传热量对并联分离式热管的影响

本文在测试热管性能的同时也进行了热管传热量测定。通过对冷凝段循环水量的测定来计算热管的传热量,表2给出的是冷凝段传热量的计算。其中循环水量的测定是热管稳定工作后15 min内的循环水流量,通过对单位时间内进出口温差及循环水量来计算热管的传热量。

表2 冷凝段传热量计算

图8给出了热管在不同加热温度下的传热量曲线。随着加热温度的升高,热管冷凝段的传热量也在增加。这是因为当加热温度低于40 ℃时,蒸发段内出现的流型为波动流,换热方式是以自然对流换热为主,此时的工质沸腾量较小,传热量较低。而当随着加热温度升高,热管蒸发段内的流型转化为振荡流,工质的振荡增强换热效果,传热量较大幅度的提高。从图中可以看出,当热管加热温度达到48 ℃以后,传热量将不再增加,可见当加热温度达到一定值时,热管的工作能力达到了最大。

图8 热管不同加热温度下冷凝段传热量

4 结论

(1)热管内的工质在不同的蒸发段加热温度下呈现出不同的流型,温度越高,管内的流动越强,随着温度的增加,热管内工质的大致流型为波动流—弹状流—长塞振荡流—短塞振荡流—环形振荡流。

(2)当蒸发段加热温度相同时,在不同的充液率下,热管内工质也表现出不同的流型变化。当热管内出现振荡流时,随着充液率的增加,间歇振荡会越来越短,振荡持续时间越长,这说明热管的工作越稳定。

(3)通过试验研究表明,在热管运行过程中,随着加热温度的升高,传热量也会增加,而最佳加热温度为45 ℃。

(4)通过试验研究表明,在并联分离式热管运行过程中,随着充液率的增加,热管的稳定性越好,其最佳充液率在75%~90%之间。

[1] 庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.

[2] 毛希澜.换热器设计[M].上海:科学技术出版社,1998.

[3] 铁燕,罗会龙.热管技术在建筑节能中的应用[J].建设科技,2008,5(125):53-56.

[4] 张志刚,孙志健.热管置入式墙体实验研究[J].太阳能学报,2016,37(3):684-689.

[5] 张志刚,段彩霞.热管置入式墙体传热优化研究[J]. 太阳能学报 ,2016,37(4):945-950.

[6] 王晓静,马东云,李文艳,等. 多晶硅CVD反应器中新型热管的开发与仿真 [J]. 压力容器,2016,33(8):13-19.

[7] 王峰,宫建国,惠虎. 含预拉伸工艺换热器的管板结构的有限元分析 [J]. 压力容器,2016,33(9):28-33.

[8] 齐洪洋,李海三,沈书乾. 扭曲管性能数值模拟及公式拟合 [J]. 压力容器,2015,32(7):35-40.

[9] 孙志健.基于热管置入式墙体的小型建筑能耗数值分析[D].天津:天津城建大学,2015.

[10] 刘业凤,乔海平,许双,等.一种新型低温热管传热性能的试验研究[J].流体机械,2016,44(5):68-71.

[11] 李沐沅,凌祥,彭浩,等.板式回转干燥机的颗粒流动传热特性研究[J].压力容器,2016,33(3):21-31.

[12] 阳大清,周红桃.绕管式换热器壳侧流场流动与传热的数值模拟研究[J].压力容器,2015,32(11):40-46.

[13] 曲伟,马同泽.脉动热管的工质流动和传热特性实验研究[J].工程热物理学报,2002,23(5):596-598.