1000MW汽轮发电机定子冷却水系统化学清洗技术

2017-03-20李浩良潘剑南李晓刚邹烔斌

李浩良,潘剑南,李晓刚,邹烔斌

1000MW汽轮发电机定子冷却水系统化学清洗技术

李浩良1,潘剑南1,李晓刚1,邹烔斌2

(1. 广州粤能电力科技开发有限公司,广州 510075;2. 华能国际电力股份有限公司海门电厂,广东 汕头 515132)

针对某1000MW汽轮发电机定子线棒层间温差和引水管出水温差超标的问题,分析了定子线棒空心铜线堵塞的原因。具体介绍一套酸洗,活化,镀膜的化学清洗工艺。发电机定子冷却水系统通过化学清洗,除去了空心铜线的腐蚀产物,降低了定子线棒层间温差,确保1000MW汽轮发电机安全、经济运行,具有较大的实用性和经济性。

汽轮发电机;定子冷却水系统;腐蚀;堵塞;化学清洗

0 前言

发电机组运行过程中,转轴旋转产生的机械能除了转化为电能,还会不可避免地产生一部分能量损耗;这些能量损耗将引起定子、转子等各部件产生大量热量。为了保证发电机安全运行,需要冷却介质把这部分热量带走。由于水的导热系数和容积热容量均大于空气、氢气等其他冷却介质,目前大型超临界汽轮发电机组普遍采用水-氢-氢冷却方式;即定子线棒直接水内冷,转子线圈氢内冷,定子铁心氢表冷。但是,定子冷却水(以下简称:定冷水)水质不符合标准要求、补水水质不合格等原因导致定子线棒的空心铜导线内表面腐蚀结垢,从而造成空心导线局部堵塞,进而引起线棒冷却水流量下降,进出水压差增大,线棒温度偏高等一系列问题。定子线棒温度偏高,轻则导致发电机出力下降,效率降低;重则导致线棒机械强度降低,绝缘热老化,甚至烧毁线棒,造成巨大经济损失。因此,控制定冷水水质合格及做好线棒堵塞的防范措施对发电机的安全、经济运行至关重要。

1 线棒温差超标原因分析

1.1 超温现象概况

某发电厂1号发电机由某公司生产,型号为QFSN-1000-2-27,冷却方式为水-氢-氢,额定容量为1151MW,额定电压为27kV,额定电流为24612A,定子绕组冷却水流量为122 m3/h,定子绕组冷却水压力为0.31MPa,定子铁心36槽,每槽2根线棒,每根线棒由数十根实心和空心的扁铜导线组成,空心铜线内通过定冷水带走线棒产生的热量。1号发电机于2009年投入商业运行,2015年5月,定子三相电流平衡,17号定子线棒层间温差和12号定子绝缘引水管出水温差都已达到DL/T 1164-2012《汽轮发电机运行导则》规定的报警值8K[1],并有逐步恶化的趋势。

1.2 测温元件故障排查

热工人员对超温的测温元件进行检查,排除了测温元件接线端子松动、信号传输异常和测温元件故障的可能性,确认17号定子线棒层间温差和12号定子绝缘引水管出水温差达到报警值的事实确实存在。这种情况如果继续发展将严重影响机组的安全稳定运行。

1.3 超声波流量试验

用超声波流量计对汽轮机和励磁两侧的多根线棒引水管进行了流量测定。汽轮机侧各引水管流量测试值如图1所示。在0.31MPa水压下,汽轮机侧线棒引水管平均流量`为39.89L/min;17号引水管的流量最小,为35.12L/min,偏差值达-11.96%(偏差值公式:=(-`)/`×100%)[2]。定冷水流量偏低是造成定子线棒层间温差和出水温差超标的原因。

图1 各阶段线棒引水管流量测试值

1.4 氢气泄漏量排查

定冷水流量偏低反应出定子线棒空心铜线局部堵塞,按照堵塞物体形态可划分为固体异物堵塞和气体-汽体堵塞。在定子水泵启停时,线棒和环形引线充水将不可避免地存在气体,但更多的气体来自发电机机壳内的氢气。发电机运行时机壳内的氢气压力大于定子绕组冷却水的压力,其压差降低到一定值时,压差继电器发出报警信号。正常情况只有小量的氢气通过绝缘引管渗透到水中,由水流带到水箱,在水箱中扩容析出,聚积在水箱顶部。随着氢压逐渐升高,安全门动作,连接在安全门排气口的气体流量计记录逸出的氢气量。如果机壳内的进出水汇流母管、绝缘引水管、水电接头或者空心铜线存在细微裂纹或者细小的砂眼,大量的氢气泄漏到水系统中,由于水速较低,冷却水不能及时地将氢气排出,水中氢气将越积越多,达到饱和后析出,在空心铜线内壁产生气泡,形成气堵,引起线棒流量减少,温度偏高等问题[3]。查阅1号发电机气体流量计的记录数据,无明显增大趋势;且水压与氢压的压差继电器无异常报警信号,排除氢气泄漏量偏大造成气堵的可能性。

1.5 外界异物排查

固体异物堵塞线棒的一个主要原因是铜屑、焊渣、破碎的垫片、树脂等外界异物进入到空心铜线。对定冷水系统的管道法兰和所有接合面的防渗漏密封垫圈检查,未发现龟裂、老化和损坏的现象。对定冷水系统的滤网检查,未发现滤网破碎或异物堵塞滤网。检查离子交换器也未发现树脂堵塞滤帽。排除了外界异物堵塞空心铜线的可能性。

1.6 腐蚀结垢异物排查

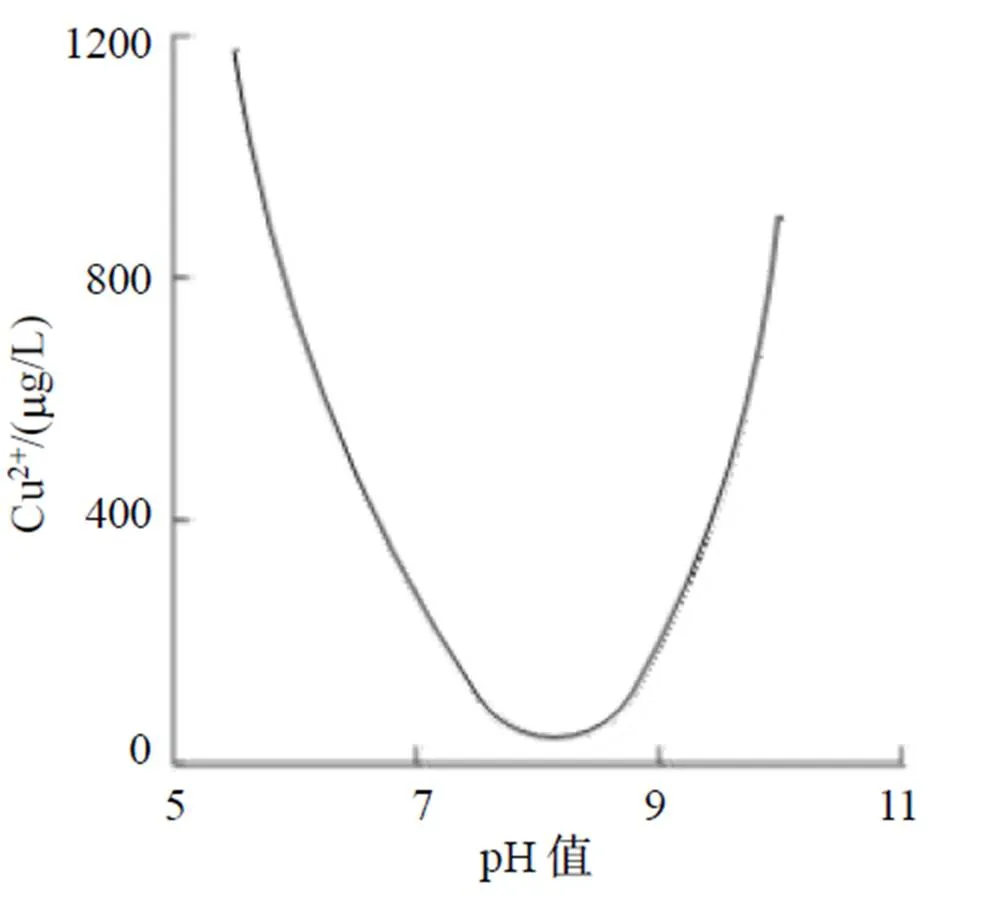

固体异物堵塞线棒的另外一个原因是定冷水水质不合格导致空心铜线内表面腐蚀结垢。查看1号发电机运行监测数据,定冷水pH值在6.5~7.5,由图2所示pH在6.95以下区域会出现Cu2+,是铜的腐蚀区;另外定冷水的电导率长期小于0.4μS /cm,如图3所示电导率偏低会加快腐蚀速度[4-6]。另外发电机停运或检修将定冷水系统的水放尽后,如果没对定子线棒吹干,空气会进入定冷水系统内,使氧气和二氧化碳的浓度升高,空心铜线表面的氧化物会与二氧化碳反应生成碱式碳酸铜堵塞线棒[7-9]。综合以上情况判断,1号发电机17号定子绕棒层间温差和12号定子绝缘引水管出水温差超过报警值的主要原因是运行时定冷水的pH值和电导率偏低导致线棒空心铜线发生了局部腐蚀结垢。

图2 铜的溶解度(腐蚀)与pH值的关系曲线

图3 铜的溶解度与电导率的关系曲线

2 定子线棒堵塞的解决方法

2.1 物理清洗方法

定子线棒堵塞的处理方法主要有物理清洗方法和化学清洗方法。物理方法主要有正反冲洗法和水锤冲洗法。

2.1.1 正反冲洗法

发电机长期运行中,定冷水沿着一个固定方向流动,可能在管路的转角、缩口等部位产生沉积杂质和污垢。按相关操作程序,利用定冷水系统的正反冲洗装置,多次改变水流方向,将沉积的杂质和污垢冲洗掉[10-11]。

2.1.2 水锤冲洗法

将整个定冷水系统注满除盐水,并加入高压氮气,然后突然泄压,利用泄压时流速快、冲力大的水流对空心导线内的堵塞物进行清洗;汽励两侧交替进行多次冲洗[12-13]。

2.1.3 物理清洗方法的局限性

物理清洗方法一般仅能冲洗小颗粒异物或者疏松沉积物,无法去除致密性腐蚀结垢物和大部分空心铜线转角部位的沉积物[14-15]。1号发电机采用物理清洗方法后,17号线棒引水管流量并未上升,由图1所示。

2.2 化学清洗方法

鉴于物理清洗方法效果不显著,为了彻底清理发电机定冷水系统内的腐蚀结垢产物,决定对1号发电机定冷水系统进行化学清洗镀膜工作。

2.2.1 化学清洗的原理

化学清洗方法是通过酸与金属表面腐蚀产物发生化学反应来除去空心铜线、不锈钢管路和水箱中的腐蚀产物,清洗后采用活化剂调高pH值对铜表面进行氧化活化,然后加入混合镀膜剂对空心铜线表面进行镀膜,达到防腐蚀和控制铜离子浓度的目的。

2.2.2 化学清洗的安全性分析

采用化学清洗方法清洗定冷水系统要求清洗介质与被清洗设备的材质相适用;即清洗介质对腐蚀结垢产物要有足够的溶解能力,而且不对设备造成腐蚀。对1号发电机及定冷水系统的材质进行了调查研究,结果见表1。

查询相关资料发现表1中的材质均有较好的耐腐蚀性能。对空心线棒和银合金焊料进行腐蚀试验,发现这两种材质在没有缓蚀剂存在的30℃、3%质量浓度的复合酸溶液中浸泡3h后的腐蚀极小,可忽略不计。故用复合酸进行空心线棒的清洗是安全可行的。

表1 发电机定冷水系统材质

2.2.3 化学清洗范围

化学清洗的范围包括:定子线棒空心铜线内表面、定冷水水箱、定子水泵、滤网、换热器及相连接的管道等。整个清洗水容积约3m3,其中定子绕组水容积为0.5m3,定冷水箱(1/2容积)和管道总计2.5m3。

2.2.4 化学清洗系统

化学清洗工作是通过外加的临时配药系统再利用定冷水系统及其设备进行循环清洗。选取清理干净后的定冷水水箱底部排污管作为加药点,使复合酸水溶液首先加入到水箱内,随着定冷水水泵的运行逐渐扩散到整个系统。化学清洗分两个回路进行:

正冲洗回路:冷却水箱→水泵→冷却水管道→空心线棒→冷却水管道→冷却水箱。如图4所示。

反冲洗回路:冷却水箱→水泵→冷却水管道→空心线棒(相反方向)→冷却水管道→冷却水箱。如图5所示。

图4 正冲洗回路

图5 反冲洗回路

2.2.5 化学清洗前应具备的条件

a)验证药品合格,符合本次试验要求。

b)监测用药及仪器准备到位。

c)用光谱仪确认本次清洗系统内所有滤网属于不锈钢材质。清洗前检查正反冲洗滤网有无杂物。

d)清洗系统和非清洗系统进行有效的隔离,防止清洗液污染树脂。系统上压力表和流量表、温度表继续投用,监视清洗效果,其它表计全部隔离。需要隔离的设备:加热器、溶解氧分析装置、离子交换器、差压变送器、热工所有测量表计(压力、温度、流量计除外)、定冷水箱至汽水取样一次门。

e)定冷水系统应无漏点。清洗前先用除盐水进行检漏试验,对定子绕组及水接头进行细致检查,确认系统无漏点才允许进行酸洗。酸洗时派专人检查定子线棒及其它部位是否存在泄漏点,以便及时处理。

2.2.6 化学清洗的步骤

a)酸洗前准备。先将配药桶及清洗用的塑料软管用除盐水清洗干净,接好加药及排液相应管道,检查所有加药排液临时管道是否正确安装,有无渗漏。确认所有相关设备已隔离,确认已投入滤网和冷却器,确认定冷水系统正常运行,水箱水位应控制在中间位置,采用边补水边排放的方式冲至电导率小于2μS /cm,关闭排水门。

b)酸洗。定冷水系统闭式循环状态下,定冷水压力控制在正常运行时的0.31MPa,开关定冷水水箱底部放水门,向配药箱补水,在配药箱内配制含200~400mg/L缓蚀剂的复合酸溶液,药品全部溶解后,开关定冷水箱底部放水门,通过打酸泵将浓溶液注入定冷水箱,开启定冷水泵对定冷水系统进行酸洗,酸洗期间监测溶液酸度维持在2.3±0.2%,定冷水温度控制在25~35℃,每一小时进行正反向酸洗切换。具体酸洗时间由铜离子和复合酸的测定结果结定,连续两次铜离子浓度基本稳定后可认为酸洗达到终点。1号机酸洗约4h。

c)排放酸液。关停定冷水水泵,打开水箱处三个排液口(定冷水水箱排污门、定冷水主路精滤器底部排污门、定冷水温度调节阀底部进口管路排污门),启动打酸泵将定冷水系统内的酸洗液全部排放至精处理再生废水池。确认酸液排放完毕后关闭水箱处三个排液口,转入酸洗后水冲洗。

d)酸洗后水冲洗。向水箱注入2/3容积的水,开启定冷水水泵,正洗10min后转为反洗,再反洗10min,关停水泵,打开三个排液口,将水排尽。重复上述操作三次后,再次向水箱内注水至2/3容积处,开启水泵,同时打开水箱三个排液口和除盐水补水门,采用边补边排的方式进行水冲洗。冲洗过程中测试定冷水的pH值,当pH值大于5.0,冲洗结束,转入活化过程。

e)活化。开启水箱底部放水门,向配药箱内注水,配制0.1%~0.2%的活化溶液。计算量的药品全部溶解后,通过打酸泵将活化溶液注入水箱。系统内活化溶液pH值维持在12.5~13.5,对系统活化2h后将活化液排入精处理再生废水池。确认活化溶液排放完毕后关闭三个排液口,转入活化后水冲洗。

f)活化后水冲洗。向水箱注入2/3容积的水,开启定冷水水泵,正洗10min后转为反洗,再反洗10min,关停水泵,打开三个排液口,将水排尽。再次向水箱内注水至2/3容积处,开启水泵,同时打开水箱三个排液口和除盐水补水门,采用边补边排的方式进行水冲洗。冲洗过程中测试定冷水的pH值,当pH值小于9.5,冲洗结束,转入镀膜过程。

g)镀膜。开启定冷水箱底放水阀门,向配药箱内注水,配制40~50 mg/L的镀膜浓溶液。计算量的药品全部溶解后,通过打酸泵将镀膜浓溶液注入水箱,开启水泵对定冷水系统进行镀膜,镀膜过程中系统内镀膜溶液pH值维持在9.0~10.5,定冷水温度控制在25~35℃,每6h切换一次正反向镀膜,24h后将镀膜溶液排放至精处理再生废水池。

h)镀膜后水冲洗。向水箱注入2/3容积的水,开启定冷水水泵,正洗10min后转为反洗,再反洗10min,关停水泵,打开三个排液口,将水排尽。重复上述操作三次后,再次将水箱注满水,启动水泵,同时打开定冷水箱处三个排液口和除盐水补水门,水冲洗至铜离子浓度小于100μg/L后,可投入离子交换器进行循环;当定冷水的电导率小于2μS/cm、铜离子浓度小于40μg /L后,整个化学清洗工作全部结束。

i)系统清理和恢复。将系统滤网的滤元全部更换,关闭发电机进出口阀门,再打开所有隔离设备的进出口阀门,恢复所有设备正常状态,继续保持边补边排方式,直至水质符合正常运行要求。待水压、绝缘等试验合格后,定冷水系统转入备用状态。

2.2.7 化学清洗效果

如图1所示。在0.31MPa水压下,化学清洗后各定子线棒绝缘引水管的流量几乎均有上升,流量分布更加均匀。17号线棒引水管流量由35.12 L/min上升至40.43L/min,偏差值由-11.96%缩小至-0.35%。线棒空心铜线内的腐蚀结垢物已被清除。

1号发电机的负载为750MW时,定子线棒层间温度保持在57.5~60.2℃,17号定子线棒层间温差由酸洗前的8K下降到2.5K。定子线棒出水温度保持在50.6~53.4℃,12号定子绝缘引水管出水温差由酸洗前的8K下降到2K;线棒温度超标现象已消除。

3 结论

(1)1号发电机定冷水水质不合格导致定子线棒腐蚀结垢是造成线棒层间温差和引水管出水温差超标的主要原因。为了防止线棒堵塞再次发生,应做好相关防范措施。第一,在运行过程中加强定冷水水质的化学监督,严格控制定冷水的电导率、pH值、铜离子、含氧量、二氧化碳、硬度等水质,同时确保补水水质合格。第二,发电机停运或检修将定冷水系统的水放尽,应用压缩空气或惰性气体对定子线棒吹干,并向系统冲入惰性气体进行保养,避免定冷水系统内氧气和二氧化碳的浓度变大造成停运腐蚀。第三、加强检查滤网、离子交换器的滤帽、管道的防渗漏密封垫圈,防止外界异物进入定冷水系统。第四,发电机检修期间应采用有效的检测方法如超声波流量法、热水流试验法等检查定冷水系统的流通性,及时发现线棒堵塞问题,将事故隐患消灭在萌芽状态。

(2)1号发电机定冷水系统通过整体化学清洗后,线棒层间温差、绝缘引水管出水温差等各项参数恢复到正常水平,说明化学清洗是彻底消除定冷水系统腐蚀结垢产物的安全、有效的方法。对同类型机组的线棒堵塞处理有着重大参考意义。

(3)定冷水系统整体化学清洗与单根线棒分别清洗比较,无需拆除或割断绝缘引水管,具有成本低、耗料少、清洗范围广、经济效益好的优点;与正反冲洗等物理方法比较,整体化学清洗法具有工期短、清洗效果显著等优点。发电机定冷水系统整体化学清洗具有较大实用性,值得在同类型机组上推广。

(4)根据JB/T 6228-2014《汽轮发电机绕组内部水系统检验方法及评定》的规定:采用超声流量计对定子线棒进行流量测试,要求不超过整台线棒内冷水流量平均值的-15%。1号发电机17号线棒堵塞后的流量偏差值为-11.96%,符合标准要求;但在运行中温差却已达到DL/T 1164-2012《汽轮发电机运行导则》规定的报警值8K。两者存在矛盾,不利于技术人员评定发电机的状态。1号发电机此次消缺案例为下次修订《汽轮发电机绕组内部水系统检验方法及评定》等相关标准时是否修改其偏差范围提出了思考。

[1] DL/T 1164-2012. 汽轮发电机运行导则[M]. 中国电力出版社, 2012.

[2] JB/T 6228-2014. 汽轮发电机绕组内部水系统检验方法及评定[S].北京: 机械工业出版社, 2012.

[3] 沈梁伟. 大型汽轮发电机定子绕组环形引线气堵烧毁的分析[C]// 中国电机工程学会大电机专委会2007年学术交流会. 2007.

[4] DL/T801-2010. 大型发电机内冷却水质及系统技术要求[M]. 北京: 中国电力出版社, 2010.

[5] 范圣平, 苏伟, 曹顺安. 发电机内冷水处理技术研究进展[J]. 广东电力, 2015(4):7-11.

[6] 刘海波. 发电机定子冷却水系统水路试验分析和探讨[J]. 湖北电力, 2009, 33(1):43-49.

[7] 马树银. 600MW发电机定子线圈层间温差大的处理[J]. 中国科技纵横, 2016(8):262-263.

[8] 沈波. 发电机定子线棒温差大问题的查找与分析[J]. 大电机技术, 2015(5):42-45.

[9] 黄子波. 600 MW发电机定子线棒出水温差异常分析及对策[J]. 华电技术, 2008, 30(7):52-57.

[10] 宋雷. 1000MW发电机定子线棒的化学清洗[J]. 清洗世界, 2009, 25(9):9-12.

[11] 吴智, 王荣碧. 600MW超临界机组发电机定子绕组的化学清洗[J]. 电力与能源, 2011, 32(4):338-340.

[12] 李兴. 汽轮发电机定子线棒的化学清洗技术[J]. 天津电力技术, 2007(4):13-14.

[13] 宋小宁, 冯礼奎, 晏敏,等. 发电机内冷水系统的化学清洗[J]. 清洗世界, 2012, 28(10):12-15.

[14] 陈卫勇. 300MW水氢氢汽轮发电机定子线棒堵塞的处理[J]. 大电机技术, 2004(1):24-26.

[15] 金新华, JINXin-hua. 发电机定子线圈内冷水流量异常的检查与处理[J]. 广西电力, 2008, 31(2):29-31.

Chemical Purging for Stator Cooling Water System of 1000MW Turbo-generator

LI Haoliang1, PAN Jiannan1, LI Xiaogang1, ZOU Tongbin2

(1. Guangzhou Yueneng Power Technology Development Co., Ltd., Guangzhou 510075, China;2. Huaneng Power International Inc. Haimen Power Plant, Shantou 515132, China)

Aiming at the problem of the interpass temperature of stator bars and the water outlet pipe in a 1000MW turbo-generator, the paper analyzed the reason for the blockage of hollow copper wire in stator bar.This paper specifically introduced a set of pickling, activation, coating and other chemical purging process. With the help of chemical purging, the corrosion productof hollow copper wire could be removed from generator stator cooling water system, hence interpass temperature of stator bars would be decreased. All of these could ensure the safety and economicaloperation of the 1000MW tubogenerator.It is practical and economical.

turbo-generator; stator cooling water system; corrosion; blockage;chemical purging

TM307

A

1000-3983(2017)06-0005-05

2016-11-30

李浩良(1990-),2013年7月毕业于华南理工大学广州学院电气工程及其自动化专业,工学学士,从事电厂、变电站一次电气设备高电压试验及故障分析工作,助理工程师。