导流叶片螺距对前置型超音速分离器流场特性的影响

2017-03-20崔少平刘晓亮

曹 禹,崔少平,刘晓亮

(1.西安石油大学石油工程学院,陕西 西安 710065;2.西安石油大学机械工程学院,陕西 西安 710065 )

导流叶片螺距对前置型超音速分离器流场特性的影响

曹 禹1,崔少平2,刘晓亮1

(1.西安石油大学石油工程学院,陕西 西安 710065;2.西安石油大学机械工程学院,陕西 西安 710065 )

超音速分离器主要由Laval喷管、旋流管和扩压管等主要部件组成,是一种高效节能的脱水净化装置。由于旋流位置的不同,分离器内部流场的特性变化也会不同。本文通过研究前置型旋流段内导流叶片螺距的不同对分离器内部流场产生的影响,进而实现对分离器旋流段内部结构和旋流段位置的优化设计,以提高超音速分离器的脱水效率。

旋流段;导流叶片;数值模拟;流场特性

超音速分离器由于外形结构和工况条件对其管内液滴生长、气液旋流分离和流场稳定性的影响较为敏感,使得该方面的研究进展较为缓慢。国内对超音速低温脱水技术的研究中,理论分析和数值模拟占多数。天然气组分因地域不同而差异较大,加之液滴成核和生长理论不完善,实验技术不成熟,使得仅有个别机构对其展开了室内实验研究。西安石油大学康勇等人对组合可调式超音速分离器进行了深入的研究设计,利用流体数值模拟软件CFD对超音速分离器的多种可调结构进行了大量数值模拟研究,设计加工了一种便于拆卸和调节的超音速脱水装置,并正在建立相关实验系统,以对比分析模拟结果和样机实验的差异[1]。

国内的研究学者对于低压超音速气液分离器的数值模拟研究较多,室内及现场测试实验相对较少,至今还处于探索研发期,在天然气工业中并未能实现从理论和实验研究向工业商业化的转变。

1 超音速分离器的基本原理

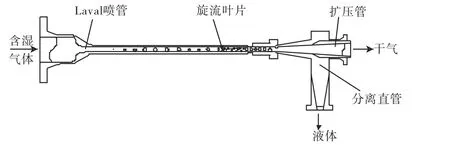

超音速分离器主要由Laval喷管、旋流器、分离直管、环形排液管和扩压管等部件组成,其结构示意图如图1所示,其中关键部件Laval喷管包含收缩管、喉管和渐扩管。

图1 超音速分离管的结构示意图Fig.3 supersonic separation tube structure diagram

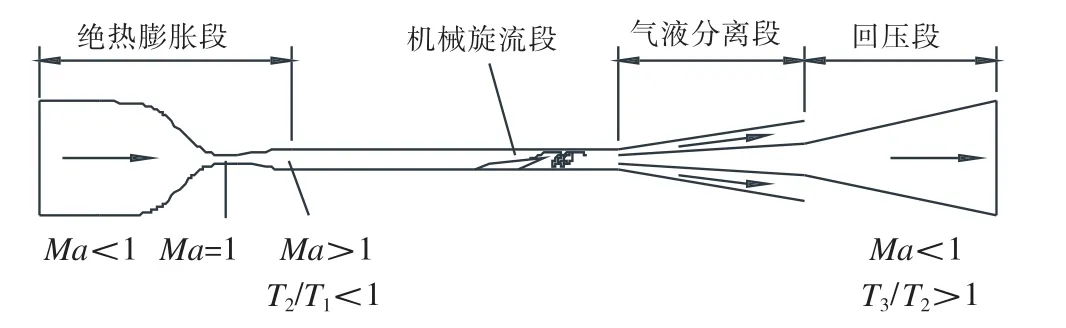

超音速分离器的设计理念结合了超音速风洞、工程热力学和流体力学等方面的理论。饱和天然气流经Laval喷管的特殊变截面管道时绝热膨胀,温度迅速下降至气体露点,同时压力能转换为动能,从而形成低温低压高速流场。液滴首先在Laval喷管渐扩段形成,以离散相的形式与气流混合在一起,气液混合物通过机械旋流作用产生不同的离心力。凝析达到平衡的液滴被甩到管壁,经环形排液管离开。干气流进入扩压管,压力回升,流速降低,动能转化为压力能[2]。Laval喷管相当于透平膨胀制冷机,旋流管相当于分离器,而尾段扩压管相当于二次压缩机。超音速分离管内部流道示意图如图2所示,其整体形式为单进双出流道。

图2 超音速分离管内部流道示意图Fig.2 supersonic separation pipe internal flow diagram

2 前置型超音速分离器的设计理念

所谓前置型超音速分离器,就是将旋流装置安装在分离器的入口端。本文中的旋流装置是一段螺旋导流叶片,将螺旋导流叶片安装在距分离器入口一段距离的管道内,使气流在进入Laval喷管之前就发生旋转,在旋转气流进入喷管后,气流的压力、温度降低,速度大幅度增加,实现气流从亚音速到音速再到超音速的转变,然后进入分离管段时液体与气体被分离开,进而达到气液分离的目的。

3 前置型分离器物理模型的建立

3.1 导流叶片的设计要求

导流分离叶片的长度L不能过长,随着导流叶片的长度不断增加,螺旋流与管壁的碰撞面积及接触次数会随着增加,由此会加大气流的能量损失,可能会导致超音速分离管出口分流增多[3]。

通常导流叶片的形式是根据气流压力的大小来选择的,结合现场实际工况,本文选择中高压气流为研究对象,因此导流叶片的形式选为高压螺旋圆弧叶型。

超音速分离管旋流器的设计要求需满足[4]:1)尺寸较小,结构简单且易拆卸安装;2)叶片光滑,前缘半径较小,厚度和弯度尽量小;3)旋流分离强度高,叶片后气流切向速度分布均匀;4)避免激波或将激波位置控制在扩压管入口附近。

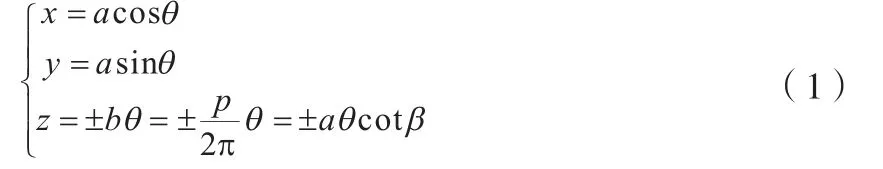

圆柱螺旋线参数方程为:

式中,a为圆柱螺旋线半径, 为螺距,θ= ωt=2πnt,ω为角速度,式中对左螺旋线取负号,对右螺旋线取正号。

圆锥面方程可以表示为:

图3为螺旋导流叶片和配管的拧装图,本文主要模拟分析研究导流叶片不同的螺距对分离器内部流场的影响。

3.2 模型的建立

图3 螺旋导流叶片和配管的拧装图Fig.3 spiral guide vane and the twist of the piping diagram

因螺旋叶片安装在分离器入口前端,所以对模型的入口直管进行了加长,主要是为了使气流稳定。利用SOLIDWORKS创建的三维物理模型如图4所示。

图4 前置型超音速脱水装置的物理模型Fig.4 type front supersonic dehydration unit of physical model

根据前置型超音速分离器的结构特点,对其进行分区域划分网格[5]。螺旋导流叶片的几何型线较为复杂,其附近区域流场的计算精度要求较高,先采用非结构四面体网格进行划分,然后利用Fluent软件将四面体网格转换为多面体网格。Laval喷管、分离直管和扩压管的几何型线较为规则,故采用六面体结构网格对其进行划分,划分好的网格模型如图5所示。

图5 物理模型的网格划分Fig.5 mesh of physical model

4 带有导流叶片的前置型超音速分离器的模拟分析

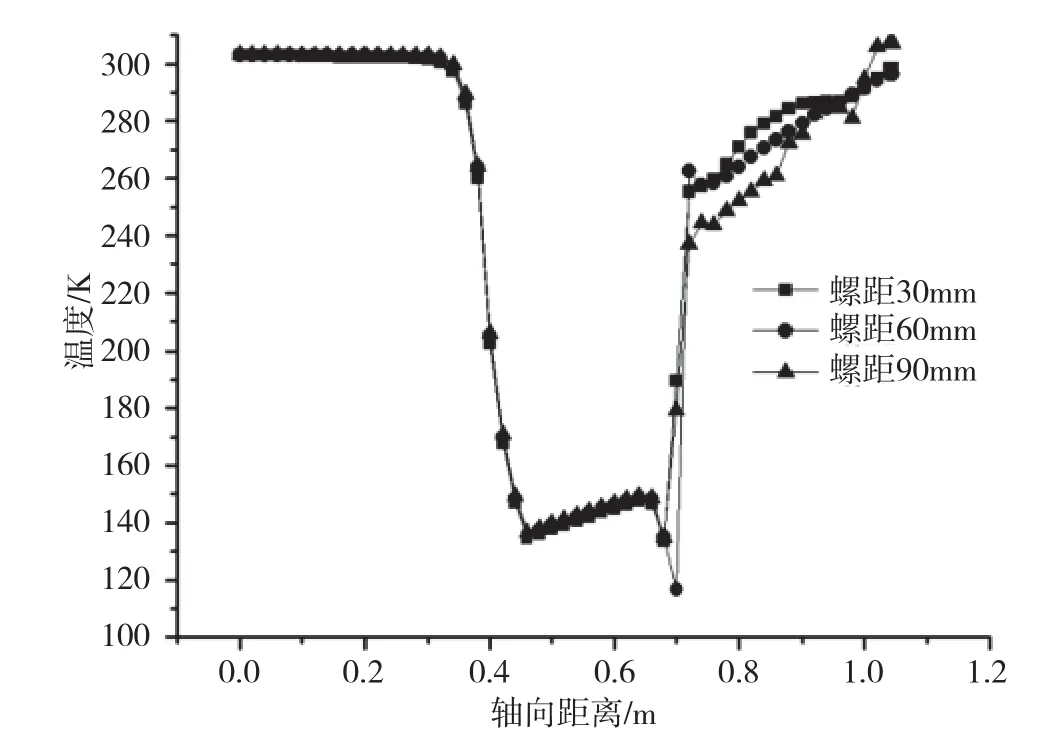

将叶片数目为1、螺距为60mm的导流叶片安装在喷管入口附近,设置其为基本模型D,在基本模型的基础上研究其导流叶片的螺距大小对装置内部流场性能(温度场、压力场、速度场、激波位置和旋流强度等)的影响。在基本模型D的基础上将叶片螺距进行放大和缩小,设螺距分别为30mm和90mm,其他参数固定不变。利用Fluent对新建物理模型进行模拟计算,图6、7、8分别为3种螺距对应模型沿轴向位置的温度、速度和压力变化对比曲线。

图6 温度沿轴向变化对比曲线Fig.6 changes along the axial temperature contrast curve

图7 速度沿轴向变化对比曲线Fig.7 speed changes along the axial curve

图8 压力沿轴向变化对比曲线Fig.8 pressure change along the axial curve

从对比曲线可以看出,气流经过螺旋导流叶片时,温度变化较为平缓,流速略有增长,压降随着螺距的增加而减小。在Laval喷管内,温度迅速下降,在渐扩管出口均达到谷值,30mm模型降温至134.59K,60mm模型降温至136K,90mm模型降温至136.74K,表明膨胀温降与螺距呈反比关系。在喉管上游,流速的增长幅度随螺距的增大而减小。渐扩管上游(x=0.48m)的温度小幅度上升,原因是此处有膨胀波产生,但对流场低温环境影响较小。当流体经过分离直管时,温度一直保持较低值,较好地抑制了凝结液滴在离心分离过程中出现二次蒸发现象[6]。在扩压管入口附近温度和压力陡然上升,其原因主要是超音速流向亚音速流转换必然有激波产生;随着螺距的减小,激波后的流速、温度和压力变化更为平缓。相比之下,螺距30mm和60mm的模型流场性能较为稳定。

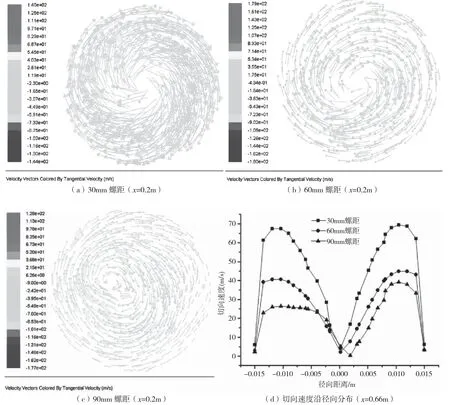

图9分别为3种螺距超音速分离器在不同特征截面的切向速度分布图,这里代表性地选择了导流叶片尾缘(x=0.2m)和分离直管出口(x=0.66m)的速度场进行分析。图9中(a)、(b)和(c)显示,随着螺距的增大,导流叶片尾缘的旋流涡心逐渐偏离直管中心线位置,螺距为90mm时,该位置速度场的均匀性较差。从图9(d)可以看出,分离直管出口的切向速度沿径向呈先增大后减小的变化趋势,随着螺距的增大,切向速度变化斜率随之减小,同时靠近壁面的最大切向速度值越来越小。当螺距为90mm时,旋流涡心偏向一侧,最大切向速度仅为39.17m·s-1,在分离直管内所能提供的旋流强度偏小,分离性能较低;当螺距取30mm时,旋流涡心靠中心点,最高切向速度达69.45m·s-1,离心加速度为32896.68g,且切向速度沿径向分布对称,可保证分离直管具备持续较佳的离心力。

综合上述3种螺距对超音速分离器流场平稳性和旋流效果的影响可知,螺距为30mm的模型在稳定性和分离性能两个方面表现最佳。

5 结论

利用数值模拟,通过对前置型超音速分离器导流叶片不同螺距对流场内部特性的分析研究,得出以下结论:

1)螺距为60mm的基本模型的数值模拟表明,流体在旋流管先形成旋切速度较小的旋流场,叶片尾缘旋流方向基本一致,在流经Laval喷管的过程中,流体轴向速度迅速加速到超音速,切向速度随之增大。流体在渐扩管和分离直管能持续保持低温状态,可较好地避免液滴的二次蒸发现象。

图9 不同特征截面的切向速度分布Fig.9 different characteristics of the cross section of the tangential velocity distribution

2)在前置基本模型D的基础上,通过调节螺距的大小分析流场变化的情况。随着螺距的减小,分离直管内的离心加速度有所提高,分离管出口的分离性能得到了改善,同时下游扩压管内流场变化较为稳定。综合对比,螺距为30mm的模型分离性能较佳,旋流涡心靠中心点,离心加速度达32896.68g。

3)跟气流在Laval喷管后段发生旋流作比较,气流经过安装在Laval喷管前段的导流叶片时不会产生膨胀波和激波,在一定程度上减小了能耗,增强了流场的稳定性。

[1] 康勇.超音速低温旋流分离器拉瓦尔喷管流场数值分析[J].西北大学学报(自然科学版),2011,41(4):594.

[2] 曹学文.超音速旋流天然气分离器研究[J].天然气工业,2007,27(7):109.

[3] 张帅.螺旋拧装式导流叶片对超音速分离器旋流管速度场的影响[J].广州化工,2015,43(24):90-92.

[4] 宋倩.喷管超音速分离技术在气体脱水中的应用[D].北京:北京化工大学,2010.

[5] Lar M. M. Malyshkina. The structure of gas dynamic flow in a supersonic separator of nature gas[J]. High Temperature, 2008, 46(1): 69-76.

[6] Wen Chuang, Cao Xuewen, Yang Yan. Swirling flow of natural gas in supersonic separators[J]. Chemical Engineering and Processing, 2011, 50: 648.

Influence of Guide Vane Pitch on Flow Field Characteristics of Lead Type Supersonic Separator

CAO Yu1, CUI Shaoping , LIU Xiaoliang1

(1.School of Petroleum Engineering, Xi’an Shiyou University, Xi’an 710065, China; 2.School of Mechanical Engineering, Xi’an Shiyou University, Xi’an 710065, China)

The supersonic separator was mainly composed of Laval nozzle, swirl tube and diffuser, and it was an energy eff cient main components of dehydration device. Because of the swirl in different position, change characteristics of separator internal f ow f eld would be different. This paper mainly studied the effects of different type of Whirl f ow in front of the guide vane pitch separator internal f ow f eld, in order to achieve the separator Whirl f ow internal structure and Whirl f ow position optimization design, and then improved the dehydration eff ciency of supersonic separator.

rotational f ow section; f ow guide vane; numerical simulation; f ow f eld characteristics

TE 868

A

1671-9905(2017)02-0059-04

2017-01-03