腐蚀管道可靠性分析研究

2017-03-19郭文军位海强卓小婧毛振兴

郭文军,位海强,卓小婧,毛振兴

腐蚀管道可靠性分析研究

郭文军,位海强,卓小婧,毛振兴

(中国石油长庆油田分公司第十二采油厂,甘肃 庆阳 745000)

油气管道的设计、敷设、维护与使用是一项整体性系统工程。其中油气管道在一定运行年限后会因为环境与人为因素影响存在腐蚀、穿孔等安全隐患。所以腐蚀管道的可靠性分析具有工程与安全的双重意义。为了研究腐蚀管道可靠性分析办法,通过对管道剩余强度、剩余寿命的预测和动态分析数学模型三种不同手段进行综述。系统对比分析各方法的差异性。

腐蚀; 管道; 可靠性; 分析

油气管道的建设贯穿着油气田开发、储运输送和炼化外输等众多环节,是贯穿于油气资源开发利用全过程的基本媒介[1]。在设计与维护过程中应足够重视,充分保障其安全性。当前油气管道建设通常为金属管道焊接、防腐、埋地敷设、地面厂站建设等一系列标准工序。在完工投运后也配有相关巡检、检测等防护措施。但是随着我国经济社会的高度发展,管道建设里程正在不断提升。复杂地质条件下的管道穿越、高压输电设施的交叉与影响、电气化铁路等人为设施的交互都不断考验着管道的可靠性。而我国很大一部分管道建设年代久远,管道钢抗腐蚀能力有限,加之油气田开发过程中常进行酸化压裂和加药处理,增大了油气的腐蚀性。所以腐蚀管道可靠性分析工作刻不容缓[2]。

油气管道的腐蚀分内/外腐蚀两种,其中内腐蚀为管道介质与管道钢发生化学反应而引起的腐蚀。外腐蚀为地质应力、微生物细菌、交流电、土壤环境(含水和氯离子)等作用下的单独或者交互影响而造成的管网腐蚀[3]。

传统的管道可靠性分析主要依靠管道剩余强度和剩余寿命两个侧重点进行评估。管道剩余强度即为当前情况下和未来生产时限内管道承受一定操作输送条件(温度、压力、流量)下的时间,和最高操作极限情况下的管道缺陷承受范围。该参数能预测未来操作是否符合要求,并告知操作人员在何种情况下应进行维修,保证管网安全性[4]。管道剩余寿命主要是通过数据直观展示管道金属腐蚀情况,核算管网系统完整性,为动力学核算和管网更换提供经济性参考。

1 剩余寿命预测

剩余寿命预测起步较晚,剩余寿命预测精度与相关标准有限。相关技术标准中只有API 579中有所介绍。当前的主流研究中涉及到管材腐蚀动力学规律方法有:加速实验法和现场挂片[5]。而运用聚类分析、灰色关联分析等预测模型进行深度数学研究能有效结合实验数据进行有效预测。

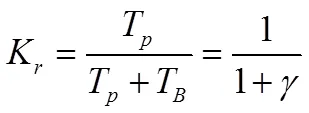

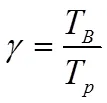

1.1 可靠度指标

欧美相关国家在此方面引入故障率、可靠度、可用度,其故障分布服从指数定律,即:

而故障率与管径的关系可以用以下公式表示:

准备系数含义与可用度相同,计算公式如下:

进行线路部分可靠性评价时,可用运用与所评价线路相对应的故障率,进行公式(1)的带入计算。也可按照下列公式进行:

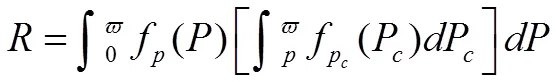

1.2 最大安全压力与工作压力干涉模型

腐蚀深度通常为评估考量金属管道使用缺陷的基本参数。所以在具体评估时可以建立腐蚀深度和临界腐蚀深度相关性数学模型进行管道寿命预测。在腐蚀管道剩余强度分析上,应首先考虑管道当前剩余承受压力与工作压力之间的关系。通常工作压力应设定在一定范围内,以保障管网的正常运行。所以必须通过工作压力和剩余承受压力干涉模型来进行评估。

通过以上可靠性评价模型的建立可以通过参数的带入确定合适的工作压力和剩余承压能力,保证管网在最大安全压力下运行,最终计算出可靠度。据研究当前的分布可能性主要有正态分布、对数正态分布、威布尔分布、极大极小值分布等形势。

1.3 临界腐蚀深度和实际腐蚀深度干涉模型

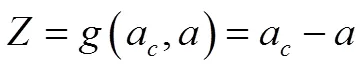

根据相关准则和可靠性理论,设临界腐蚀深度为a,实际腐蚀深度为。同样建立相关干涉模型:

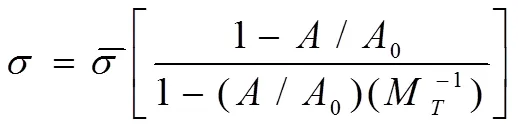

其中临界腐蚀深度数学拟合公式如下:

公式中:—管道公称壁厚/mm;

三类地区为0.5;四类地区为0.4;

2 腐蚀管道可靠性数学模型

随着科技的发展,相关学者在相关行业标准基础上进行进一步研究,建立了更为新颖的数学模型。例如运用雷菲法(R-F)进行不同缺陷深度、不同压力以及不同缺陷长度的可靠度精确计算。同时建立缺陷深度、缺陷长度、工作压力的数学模型。

3 结束语

(1) 通过运用缺陷深度、腐蚀速率、管道壁厚和工作压力等影响腐蚀参数计算后得出,各参数的不均一性与拟合计算失效性成正比。

(2) 腐蚀管道主观影响因素在不同时间段是成动态变化的,其中短期类缺陷深度是主要影响因素。而从长远来看,腐蚀速率会起主要作用。

(3) 下步研究方向应集中在历史数据的均一化处理与准备,充分提高当前相关规范的计算精度,建立其科学完善的评价体系。

[1] 刘永寿, 王文, 冯震宙,等. 腐蚀管道的剩余强度与可靠性分析[J]. 强度与环境, 2008, 35(3):52-57.

[2] 施哲雄, 王志文. 基于模拟的腐蚀管道可靠性分析[J]. 中国安全科学学报, 2003, 13(7):67-70.

[3] 李铁钧, 安伟光. 基于人工神经网络的腐蚀管道的可靠性分析[J]. 机械工程师, 2005(6):106-107.

[4] 魏宗平. 在役腐蚀管道动态非概率可靠性分析[J]. 工程设计学报, 2014, 21(1):27-31.

[5] 李智劳, 宁晓周, 闫云聚,等. 基于应力概率分布的管道可靠性分析方法研究[J]. 武汉理工大学学报, 2010 (9):72-75.

Reliability Analysis of Corroded Pipeline

,,,

(No.12 Oil Production Plant of PetroChina Changqing Oilfield Company, Gansu Qingyang 745000, China)

The design, laying, maintenance and use of oil and gas pipelines are a systematic project. The oil and gas pipeline will suffer from corrosion, perforation and other hidden dangers due to environmental and human factors after a certain operating period. Therefore, the reliability analysis of corroded pipeline has dual meanings of engineering and safety. In order to study the reliability analysis method of corroded pipeline, three different methods were summarized, including residual strength of pipeline, prediction of remaining life and mathematical model of dynamic analysis. Systematic comparison and analysis of the differences of these methods were carried out.

corrosion; pipeline; reliability; analysis

2017-11-04

郭文军(1969-),男,助理工程师,陕西西安人,研究方向:从事油气田地面工程工作。

TQ 150.5

A

1004-0935(2017)12-1204-03