硫磺装置酸性气泄漏事故影响因素研究

2017-03-19姜春雨赵桂利赵祥迪杨帅陈国鑫张日鹏王正

姜春雨,赵桂利,赵祥迪,杨帅,陈国鑫,张日鹏,王正

硫磺装置酸性气泄漏事故影响因素研究

姜春雨,赵桂利,赵祥迪,杨帅,陈国鑫,张日鹏,王正

(中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

针对石化厂区硫磺回收装置酸性气泄漏事故进行了模拟分析,选用CFD软件FLACS,模拟了不同因素对酸性气泄漏事故后果的影响。结果表明:泄漏方向对扩散影响最为显著,与泄漏方向垂直向上相比,泄漏方向水平于地面的扩散浓度明显增高,事故后果更加严重,且气云核心更加接近泄漏源;风速越快,扩散速度越快,其与风速成近似比例关系;泄漏高度越高,硫化氢气云在地表沉积的区域越远,这对气体检测仪的布置有所影响;泄漏孔径主要影响扩散浓度,其与泄漏孔面积成近似比例关系。该结果对情景构建工作中最坏事故场景的确定以及企业的事故应急疏散具有一定的指导意义。

FLACS; 酸性气; 泄漏; 扩散模拟

近年来,随着高含硫原油加工的逐渐增多,硫磺回收装置在炼油及天然气加工处理过程中扮演着越来越重要的角色,而硫化氢(H2S)作为硫磺回收装置中主要的有毒气体,其存在的安全风险不容忽视。相比于天然气管道,硫磺回收装置的压力较小,但在其酸性气分液罐中H2S的浓度可达90%以上,一旦发生泄漏事故,后果严重,对厂区员工的生命安全以及周围环境都会产生恶劣影响,所以对硫磺回收装置硫化氢泄漏事故进行模拟分析,研究不同事故因素对事故后果的影响,对指导突发事故的应急救援工作有着重大意义[1]。

目前,国内外学者基于CFD原理,利用不同的软件和模型,对工业场所有毒气体的泄漏进行了研究。章博等[2]利用Fluent软件建立3D模型,模拟了硫化氢在不同风速下的泄漏扩散规律,并建立二维模型评估了对3 km范围内周围居民的影响[3];高少华等[4]利用PHAST软件,分析了风速、孔径及气象条件对硫化氢扩散的影响;孟凡伟等[5]采用SEVEX风险预测模型分析了硫化氢泄漏风险影响区域。在以上研究中,主要考虑了风速、孔径、泄漏位置、大气稳定度和泄漏压力等因素,但没有研究泄漏源喷射方向对扩散的影响。硫化氢比重大于空气,泄漏方向不同,泄漏事故后果相差很大。

1 软件介绍

本文首次采用FLACS9.0软件模拟计算硫磺回收装置酸性气泄漏的事故后果。FLACS是Gexcon(CMR/CMI)公司自1980年基于CFD技术开发的软件包,用于模拟复杂建筑和生产区域的通风、有毒气体扩散、蒸汽云爆炸和冲击波,同时对模拟结果进行细致展现,量化和管理建筑和生产区域发生有毒气体泄漏、爆炸、火灾的事故风险。FLACS具有气体扩散、爆炸、火灾及通风等多个子模块,针对化工装置泄漏的气体扩散模块,其功能异常发达。

FLACS是一个用有限体积法在三维笛卡尔网格下求解N-S方程的CFD软件,针对气体扩散模块使用标准的-ε湍流模型,并进行了一系列重要的修正。采用分布式多孔结构的思想(distributed porosity concept)表现几何形状是FLACS相比其他CFD工具的重要优势之一,其程序能够研究复杂结构的通风情况,定义泄漏源的种类,气体泄漏到复杂结构的扩散过程,和点燃这样一个真实云团,在更真实场景下研究爆炸的过程。因此,这个特点使FLACS可以研究风向、风速、泄漏孔径等因素对泄漏扩散的影响。

该程序分为三个部分:第一部分为CASD,即场景定义,通过该模块可以完成导入计算模型、划分区域网格、输入参数以及泄漏场景的构建。第二部分为FLACS,即核心求解器,该求解器运用Navier-Stokes方程求解,在本文中湍流模型选择标准-ε模型。第三部分成为FLOWVIS,即结果展示模块,可以以2D和3D的形式展示计算结果,并具有绘图功能[6]。FLACS作为一款新型的事故后果模拟软件,在气体扩散[7-9],火灾[10]和爆炸[11]模拟领域得到了实验数据的证实和广泛的应用。

2 物理模型

2.1 扩散基本方程

硫化氢比重大于空气,其在大气中的扩散运动主要通过大气湍流实现的,在低层大气层,风速远小于音速,故硫化氢分子在空气中的运动可以看作不可压缩流体运动,可以用Navier-Stokes方程进行描述。如下公式:

(1)质量守恒方程

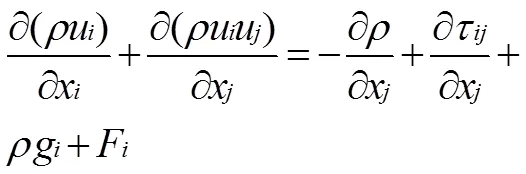

(2)动量守恒方程

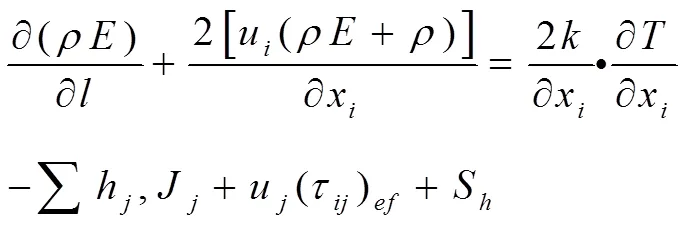

(3)能量守恒方程

式中:——混合气体密度;

u——,,三个坐标轴方向的速度;

——扩散时间;

——绝对压力;

——扩散过程焓变化;

——有效导热系数;

g——重力加速度。

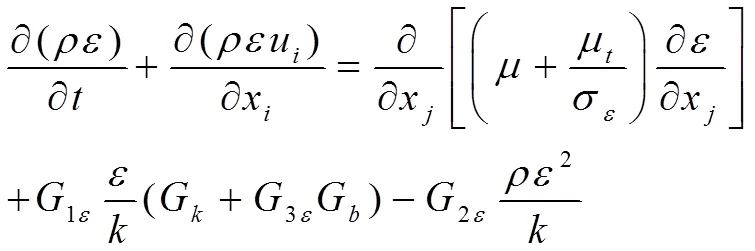

2.2 湍流模型选择

在应用计算流体力学解决扩散问题过程中,需要使用湍流模型对NS方程进行收敛封闭。标准-ε模型适合完全湍流的流动过程模拟,此模型中流体的湍流粘度与湍流动能和湍流耗散率有如下关系:

式中:c——经验常数。

标准-ε模型方程如下式所示:

方程:

ε方程:

其中:——动能项;

G——由平均速度梯度引起的湍流动能产生项,N/s;

u、u为流体在、方向上的速率,m/s;

G——受浮力影响的湍流动能产生项,N/s;

Y——可压缩湍流脉动膨胀对总耗散率的影响,m/s;

——温度,K;

ε——耗散项;

σ——与湍流动能对应的特朗普常数;

σε——与湍流动能耗散率对应的特朗普常数;

1ε、2ε、3ε——经验常数,分别取1ε=1.44、2ε=1.92、3ε=0.09;

μ——湍流粘度,Pa·s,表达式为:μ=μρ2/ε。

3 模拟场景及边界条件

选定某石化企业220 kt/a硫磺回收装置为研究对象,事故场景为溶剂酸性气分液灌顶部发生腐蚀泄漏,风向沿轴正方向。由该装置技术规程得到该分液罐高4 m,直径2.4 m,壁厚0.16 m。罐内介质酸性气组分为93.38% H2S、3.49% CO2、3.09% N2、0.02%烃类。罐内温度为40 ℃,压力为0.6 MPa。

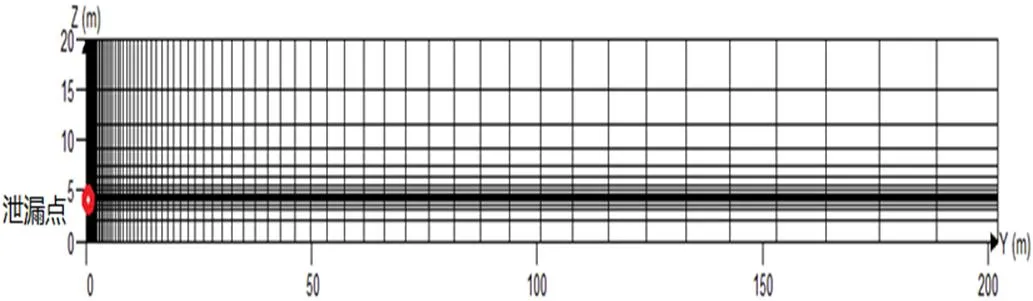

模拟选用3D模型,计算区域为轴方向:0~200 m,轴方向:0~1 500 m,轴方向:0~20 m,泄漏点位置为(100,0,4)。在每个坐标轴方向上,对泄漏口周围进行网格加密,在远距离选择较大尺寸网格,然后进行“Smooth”操作,使网格从小到大自然过渡,最终得到总共为85 850个网格。具体场景轴向网格分布如下图所示,由于场景轴向距离过大,取前200 m网格分布进行展示:

图1 模拟场景网格分布(Y<200 m)

边界条件方面,轴方向上上边界定义XLO,即“xlow”,下边界定义为XHI,即“xhigh”,依次规定、轴上下边界。设定XLO、XHI、YHI、ZLO、ZHI边界为“NOZZLE”即风流出口条件,YLO边界为“WIND”即速度和质量入口条件。厂区所在地区各大气稳定度ABCDEF年频率百分数分别为0.33%、6.87%、8.22%、47.26%、14.76%、17.69%[12],故选取大气稳定度为“D”级, 取风速为2 m/s,方向沿轴正方向,泄漏时间10 min。由于本文主要研究硫化氢的泄漏扩散规律,不考虑复杂地形及障碍物对扩散的影响,地标粗糙度选取“RURAL”,泄漏高度4 m。

4 模拟条件

基于上文讨论,模拟8个条件下的硫化氢泄漏场景,分析泄漏方向、泄漏高度、泄漏孔径和风速对硫化氢扩散的影响,每个模拟场景条件如下表所示。

表1 模拟参数表

5 模拟结果分析

5.1 泄漏方向

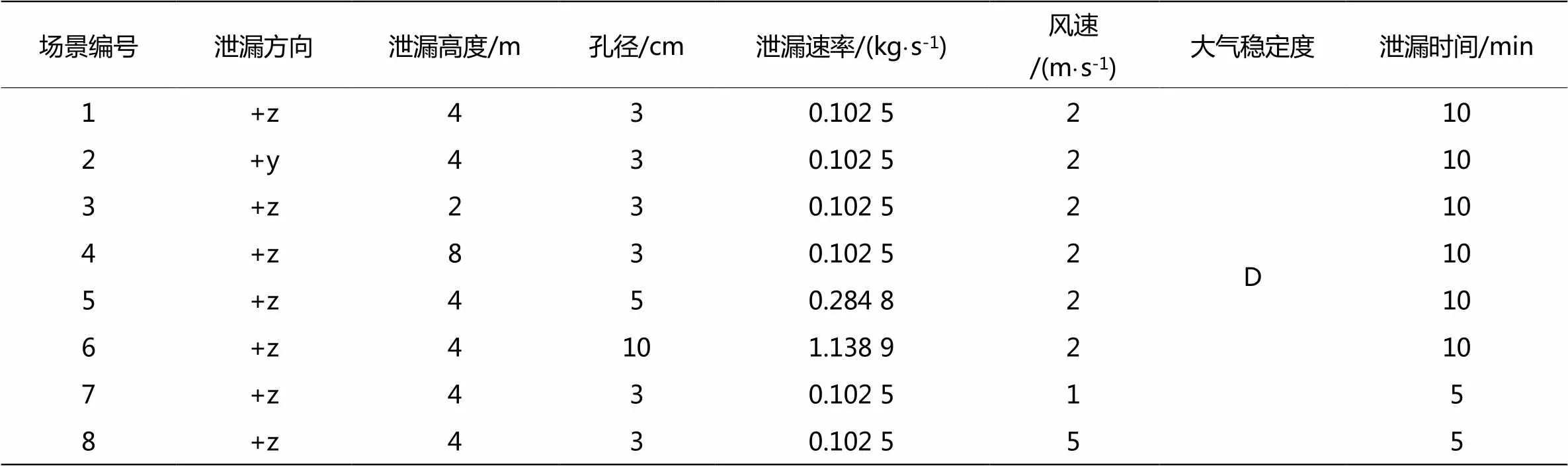

选取1号、2号场景模拟结果,对比分析垂直泄漏和水平泄漏如下:

图2 不同泄漏方向模拟对比图

表2 不同泄漏方向硫化氢扩散数据表

由图2和表2可得,泄漏方向对硫化氢泄漏扩散影响很大。水平泄漏与垂直泄漏最大浓度之比接近10∶1,若泄漏孔径取5 cm或10 cm,地表最大浓度将高于100 ppm,会出现死亡风险,且水平泄漏气云核心出现在紧靠泄漏点的400 m以内的位置,而垂直泄漏主要影响500 m以外较远的距离。在横向扩散距离方面,在距离泄漏点300 m、600 m、900 m处,垂直泄漏分别为17 m、30 m、38 m,远大于水平泄漏的8 m、12 m、13 m,说明垂直泄漏的扩散范围大于水平泄漏。

硫化氢是一种比重略大于空气的气体,泄漏喷射方向的不同直接影响了其泄漏后的扩散。在水平泄漏场景下,硫化氢气体水平于地面喷出,在获得轴向速度的同时直接开始向地面沉降,由于没有向上进入大气,湍流作用很小,几乎没有得到稀释,故沉降后的气云浓度极高,在迅速沉降到地面后,受地表阻滞作用,扩散速度降低,故水平泄漏硫化氢主要沉积在泄漏点较近的区域,且横向扩散不多。

5.2 风速

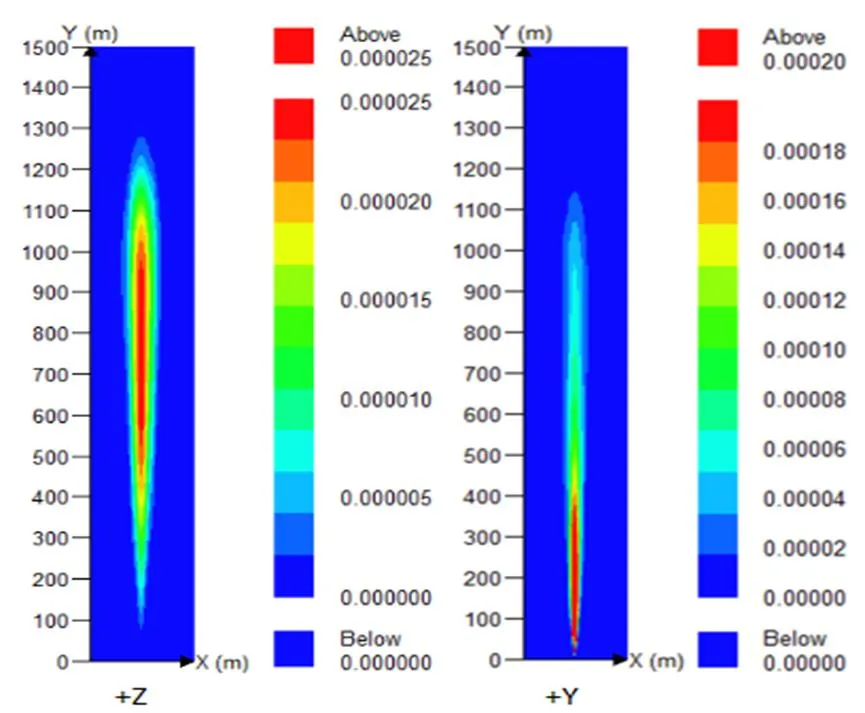

取1号、7号、8号场景模拟结果进行分析,考虑到模拟场景构建的限制,取泄漏时间为5 min,得到以下结果:

图3 不通风速模拟对比图

表3 不同风速硫化氢泄漏扩散数据表

分析图3和表3可得,风速主要影响泄漏硫化氢的扩散距离,即扩散范围下边界,其比例近似于风速之比,即347∶644∶1 492约等于1∶2∶5。随着风速增大,地表最大浓度略有降低,最大浓度范围向下风向移动。在横向扩散距离方面,在不同风速同样到达的范围,扩散距离较为近似。

由数据可知:首先,风速决定着硫化氢扩散的主体速度,风速越大,单位时间内硫化氢扩散的距离越远,气云的快速运动增大了其影响的区域;其次,风速增大加大了空气对硫化氢气云的湍流作用,组分间的传质随之增强,使其在地面沉降的浓度降低;第三,较大的风力赋予硫化氢气云在轴向上更大的动能,而其受重力影响的沉降作用表现得较小,整体表现为沿轴向运动,硫化氢气云在较远的位置沉降,导致在近距离垂直轴向上的扩散距离减小较为明显,随着扩散的持续,在远距离上硫化氢浓度与横向扩散距离都趋于近似。

5.3 泄漏高度

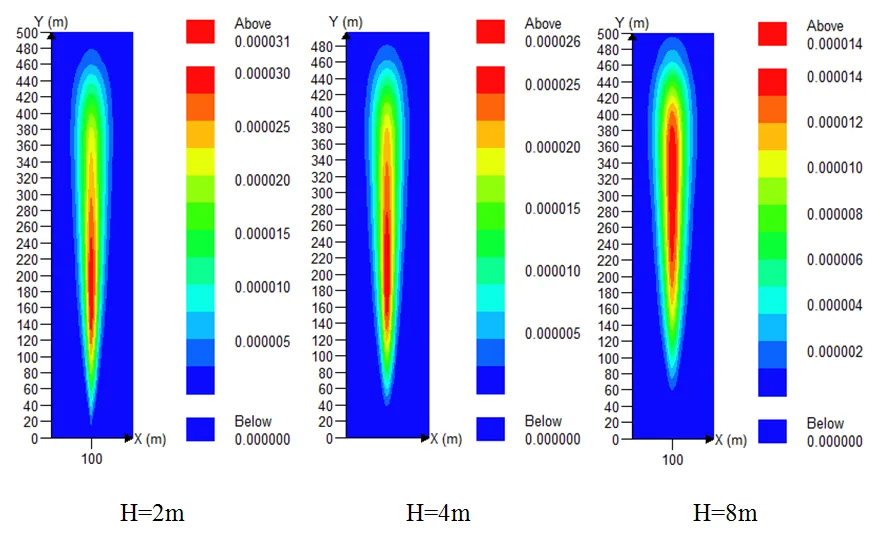

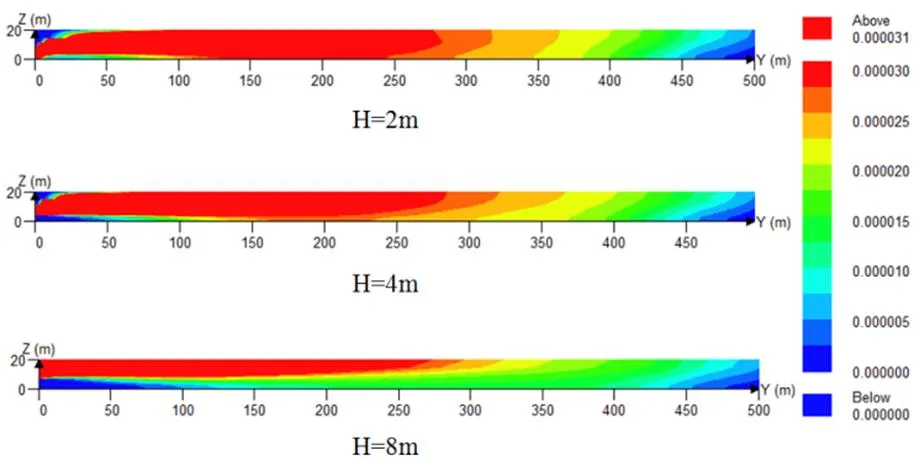

选取1号、3号、4号场景的模拟结果,研究的时间点选取为100 s ,进行对比分析如下:

图4 不同泄漏高度模拟对比XY

图5 不同泄漏高度模拟对比YZ图

表4 不同泄漏高度硫化氢泄漏扩散数据表

由图4与表4可看出,泄漏高度主要影响硫化氢扩散的落地距离,即扩散范围上边界,当泄漏高度分别为2 m、4 m、8 m时,落地距离分别为0 m、37 m、58 m,泄漏高度越高,落地距离越远,而扩散距离分别为480 m、481 m和486 m,较为近似。其主要原因为泄漏高度主要影响硫化氢气体受重力作用由空中沉降到地表的时间,释放源高度越高,同样风速下,落地所需时间越长,落地距离越远,

由表4可知,随着泄漏高度增加,地表最大浓度降低,由31 ppm降低为14 ppm,可由图5解释,不同泄漏高度在泄漏点水平方向上浓度相近,但由于在大气中扩散时间有别,受到大气湍流对气云的稀释作用不同,落地时间越长,收到的稀释作用越强,泄漏出的高浓度硫化氢与空气更加充分的混合,而分布范围变广,故在硫化氢地表沉积的浓度有所差别,由表4数据可知,泄漏高度越高,地表的最大浓度越小。

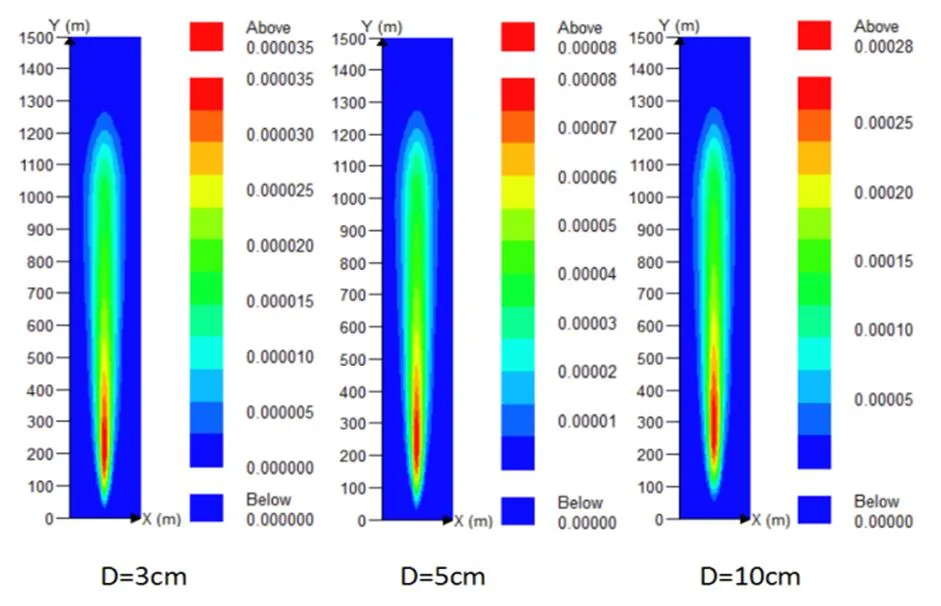

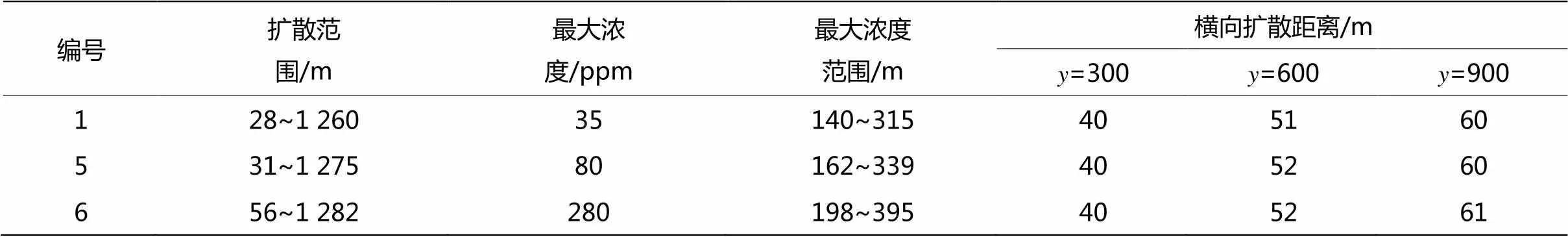

5.4 泄漏孔径

通过对近年来硫磺回收装置腐蚀泄漏事故的考察,采用3 cm、5 cm、10 cm作为酸性气分液灌的小、中、大泄漏孔径。孔径大小直接影响到泄漏量,即源强大小。酸性气分液灌内压力为0.6 MPa,在泄漏过程中满足(7)式,泄漏呈声速流动,流动状态为临界流。其泄漏量可以通过公式(8)计算:

式中:—酸性气分液灌内的压力,Pa;

0—大气压力,Pa;

γ—气体绝热系数,对于硫化氢气体取1.3;

C—气体泄漏系数,圆孔泄漏,取1.0;

0—泄漏量,kg/s;

—泄漏口面积,m2;

—气体常数,J/(mol·K);

—摩尔质量,kg;

—泄漏源温度,K。

由式(8)可看出,当泄漏气体组成及工艺条件确定以后,0∝,即泄漏量与泄漏口径的平方呈正比。代入数据算出3 cm、5 cm、10 cm泄漏口径所对应的泄漏源强分别为0.102 5 kg/s、0.284 8 kg/s、1.138 9 kg/s。得到以下模拟结果:

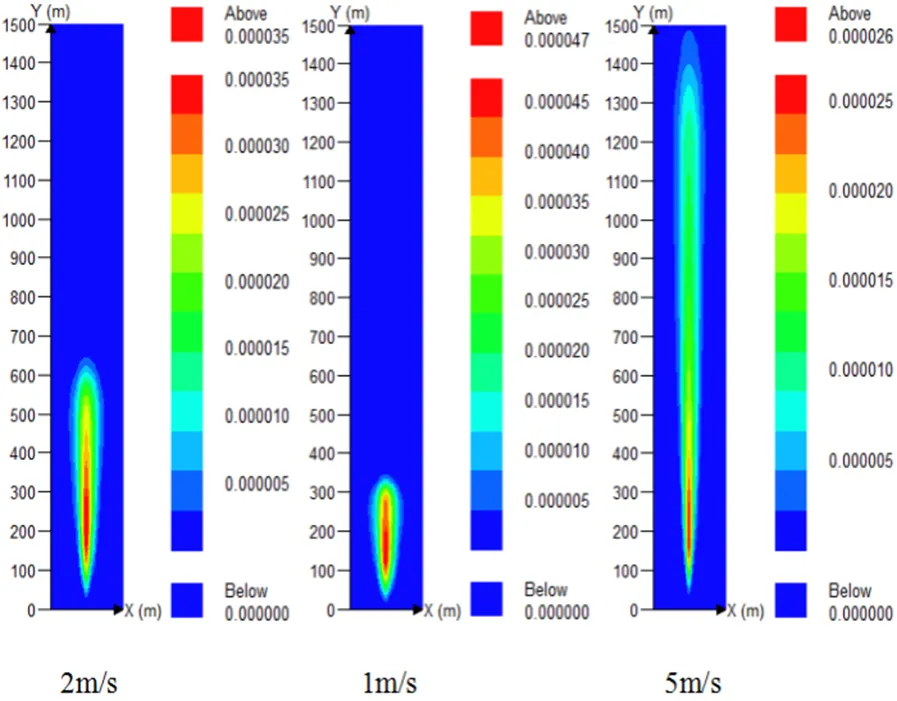

图6 不同泄漏孔径模拟结果图

表5 不同泄漏孔径硫化氢泄漏扩散数据表

由图6和表5分析可看出,泄漏孔径的增大对泄漏云团在地表的最大浓度影响显著,其比例接近泄漏量之比,即35∶80∶280约等于32∶52∶102。泄漏孔径的增大对泄漏云团的浓度分布影响很小,扩散距离及最大浓度距离随着泄漏量的上升向下风向略微移动,最大浓度范围略微增大。垂直风向的扩散距离在距离泄漏点300 m、600 m、900 m处均几乎不随泄漏孔径的变化而变化,即扩散范围基本不变。

由数据可知,泄漏孔径的增大大幅增加了硫化氢云团的浓度,且由于泄漏喷射速度变大,在地面沉降的水平距离也略有变大,但由于硫化氢在空气中所占比例较小,并不改变大气风力对泄漏云团的湍流和运输作用,故泄漏量的增大对硫化氢扩散的影响范围影响较小。

6 结束语

本文利用FLACS软件,首次模拟了不同泄漏方向对硫化氢泄漏扩散的影响,同时也分析了泄漏高度、泄漏孔径和风速等条件对硫化氢泄漏扩散的影响,讨论了不同条件对硫磺回收装置硫化氢泄漏事故后果的影响,对化工企业的应急救援演练以及情景构建中最坏事故场景的确定具有一定的指导意义。具体结论如下:

(1)泄漏方向对硫化氢扩散影响非常显著,在同样孔径下,仅因泄漏方向不同,扩散浓度提高至近十倍,且集中沉积在泄漏源附近,故除非只考虑泄漏事故对远距离区域的影响,否则应设定水平泄漏方向为事故场景。

(2)泄漏高度主要影响硫化氢落地距离,泄漏高度越高,落地距离越远,厂区内应根据泄漏高危点的位置来布置硫化氢检测器。

(3)泄漏孔径主要影响扩散浓度,直接决定了泄漏事故的危害程度,故在最坏事故场景构建中,应尽可能大地设定泄漏孔径。

(4)风速主要影响硫化氢泄漏事故的传播速度和范围,当事故厂区周围存在居民区或公路时,应考虑较大风速,以便开展应急演练和安排逃生路线。

[1]任建国, 鲁顺清. 气体扩散数学模型在安全评价方面的应用[J]. 中国安全科学学报, 2006, 16(3): 12-16.

[2]Zhang B, Chen G M. Hydrogen sulfide dispersion consequences analysis in different wind speeds: a CFD based approach[C]. Energy and Environment Technology, 2009. ICEET'09. International Conference on. IEEE, 2009: 365-368.

[3]章博, 陈国明. 化工装置硫化氢泄漏对周边居民影响的CFD 评估[J]. 石油化工高等学校学报, 2009, 22(4): 72-76.

[4]高少华, 邹兵, 严龙, 等. 含硫天然气净化厂硫化氢泄漏分析及对策. 中国安全生产科学技术, 2012, 8(2): 174-179.

[5]孟凡伟, 肖勇, 朱元洪, 等. 石油化工企业硫化氢泄漏事故环境风险分析[J]. 安全、健康和环境, 2012, 12(6): 40-42.

[6]李磊, 李升龙, 赵祥迪, 等. 基于虚拟现实的石化事故数值模拟[J]. 广州化工, 2010, 38(8): 312-314.

[7]Hansen O R, Gavelli F, Ichard M, et al. Validation of FLACS against experimental data sets from the model evaluation database for LNG vapor dispersion[J]. Journal of Loss Prevention in the Process Industries, 2010; 23(6): 857-877.

[8]Huse J R, He X. CFD models applied to optimize safe design of huge gas field developments with high H2S content[C]//SPE International Conference on Health, Safety and Environment in Oil and Gas Exploration and Production. Society of Petroleum Engineers, 2010; 18(4): 104-110.

[9]Middha P, Hansen O R, Storvik I E. Validation of CFD-model for hydrogen dispersion[J]. Journal of Loss Prevention in the Process Industries, 2009; 22(6): 1034-1038.

[10]Moon K, Song S R, Ballesio J, et al. Fire risk assessment of gas turbine propulsion system for LNG carriers[J]. Journal of Loss Prevention in the Process Industries, 2009; 22(6): 908-914.

[11]Bleyer A, Taveau J, Djebaïli-Chaumeix N, et al. Comparison between FLACS explosion simulations and experiments conducted in a PWR Steam Generator casemate scale down with hydrogen gradients[J]. Nuclear Engineering and Design, 2012; 245: 189-196.

[12]徐大海, 俎铁林. 我国大气稳定度频率的分布[J]. 环境科学学报, 1983, 3(1): 52-61.

Study on Influence Factors of Sour Gas leakage Accidentin Sulfur Recovery Units

(Sinopec Research Institute of Safety Engineering, Shandong Qingdao 266071, China)

In order to study the severity and diffusion area of H2S leakage accident, FLACS software was used to simulate hydrogen sulfide leakage from a sulfide recycle installation in different leakage directions, leakage heights, wind speeds and leakage hole sizes by implementing a 3D Computational Fluid Dynamics(CFD) model without any obstacle. Leakage direction was firstly studied as a parameter. The results show that leakage direction is the determining factor which influences the severity and diffusion area of hydrogen sulfide leakage accident in chemical plant. H2S concentration of horizontal leakage is much higher than that of vertical leakage, and the highest concentration area is closer to leakage source. As the leakage height increases, hydrogen sulfide gas cloud falls to the ground in longer distance which makes a difference to H2S detector arrangement. Wind speed mainly affects diffusion distance. Higher wind speed makes diffusion distance longer. In a relatively bigger wind speed situation, gas disperses quickly along and perpendicular to the wind direction and concentration of dispersion cloud decreases slightly. As the leak hole becomes bigger, the concentration of hydrogen sulfide gas cloud on the ground increases remarkably. The study result has guiding significance for determining the worst accident in the process of scene construction and emergency rescue.

FLACS; sour gas; leak; diffusion simulation

2017-10-19

姜春雨(1991-),男,助理工程师,硕士,山东省青岛市人,2017年毕业于中国石油大学(华东),研究方向:化工安全工程。

王正(1977-),男,高级工程师,博士,研究方向:化工安全工程。

国家科技部重点研发计划专项“易燃易爆危险化学品灾害事故应急处置技术装备研发与应用示范”,项目号:2016YFC0801300。

X 937

A

1004-0935(2017)12-1235-06