圆棉模去包装物技术的设计探讨

2017-03-19王泽武孙亚楠胡之浩

■ 王泽武 孙亚楠 胡之浩

〔1郑州棉麻工程技术设计研究所,河南郑州450004〕

〔2郑州人造金刚石及制品工程技术研究中心有限公司,河南郑州450004〕

一、引言

近几年新疆机采棉呈快速增长的态势,釆棉机的数量也迅速增加。据统计,截至2015年,新疆拥有釆棉机2 900台,其中80%以上是从国外进口的。采棉机作业时,储存箱采满后要将籽棉“倒”给打模机,打模机将松散的籽棉预压成具有一定密度呈立方体的棉模,人工在棉模上覆盖包装袋后暂放田间地头或用专用运模车转运到轧花厂加工。近年,我国又引进了更先进的采棉机(图1),能一边采摘,一边打成圆模,并自动覆盖包装膜(图2)。由于这种设备不再需要打模工艺,也不用采棉机在棉田里来回折返清空储存箱,因此效率更高。因为圆模比方模体积小很多,并且被包装膜紧紧包裹,所以不需要特制的运模车也能进行运输。这种先进的采棉机在北疆个别团场一经试用,便引起了特别是兵团轧花行业的特别关注。从美国的情况看,打方模的采棉机已经普遍被自动成圆模的采棉机代替。我国棉花加工行业会紧跟世界最先进水平的趋势发展,可以预见得到,这种自动成圆模的采棉机会在近几年的新疆棉区得到爆发式增长。

图1 新型采棉机

图2 新型采棉机与采后成形的圆模

二、圆棉模去包装物技术概况

圆棉模外包裹一层强度较高的塑料膜,起到紧裹圆模成形和防雨防潮的作用。在进行棉花加工的过程中,将棉模放入喂棉机前必须去除其包装物。因为这种自动成圆模的采棉机在我国刚引进,所以圆棉模去包装物的技术还没有跟进。目前,笔者观察的方法是:由两名工人和运模车司机配合,一般在平板车上放置多个圆模,卸车时,由一名工人从车尾走过,用美工刀将车尾圆棉模上的塑料膜沿着轴向划开,这个动作要快,以防圆模滚落伤人。这时圆模两侧各有一名工人,抓住塑料膜后给司机指令,司机将车底板前端升起形成坡度,圆模靠重力自然滚落至喂棉机的床身,在滚落时棉模和外覆包装脱离,人工将外覆包装收起后再重复上述动作,完成连续喂棉。

由于美国的整体科研、制造等综合能力超强,因此,棉花加工时在圆棉模去包装物工序也由纯人工迅速实现了机械化,在该工序也出现了种类繁多的工艺和设备。就现有的资料看,国外这些设备大多在使用时还需要人工辅助,设备投入昂贵,目前看来性价比不高,但以发展的眼光看,我国的棉花加工行业必将紧跟世界最先进水平,全线向实现机械化、自动化、智能化迈进,为此,提前分析国外技术预研圆棉模去包装物技术具有一定意义。

(一)圆棉模去包装物实例1

如图3、4所示,国外早期的去包装物也是由人工完成的。先用叉车将圆棉模立放于喂棉机的床身上,工人持钩杆将圆棉模上包覆膜钩划开。圆棉模随床身向前进给,由两个工人在高处向上将包覆膜拉出完成这一工序。

图3 圆棉模去包装物实例1

图4 圆棉模去包装物实例1

(二)圆棉模去包装物实例2、3

如图5所示实例2,用叉车夹持圆棉模两侧,由工人持钩杆将圆棉模上包覆膜钩划开再将包覆膜拉出完成这一工序。

图5 圆棉模去包装物实例2

如图6所示实例3,用专用车辆“环抱”夹持圆棉模,由工人将圆棉模上包覆膜钩横向划开,再将包覆膜夹持到机械臂上,机械臂伸展放下圆模时顺势将包覆膜拉出。

图6 圆棉模去包装物实例3

(三)圆棉模去包装物实例4、5、6

如图7、8所示实例4,圆棉模去包装物设备是和喂棉机前端的床身结合在一起的。两个类似手臂的机械手将圆棉模“抱起”,在顶端有“飞刀”迅速沿轴向切开包覆膜,圆棉模转动,人工将包覆膜收起。完成收集棉模后机械手张开双臂放到床身上向前进给。

图7 圆棉模去包装物实例4

图8 圆棉模去包装物实例4

如图9、10所示实例5、6,圆棉模向前进给时被床身上的刀将包覆膜纵向切开。图10两个类似手臂的机械手将圆棉模“抱起”,圆棉模转动,人工将包覆膜收起,随后机械手张开双臂放到床身上继续向前进给。图11类似实例5,只是在两侧使用了两直臂将圆棉模托起,人工将包覆膜卷在托臂上,托臂向后撤时将包覆膜拉出。

图9 圆棉模去包装物实例5

图10 圆棉模去包装物实例5

图11 圆棉模去包装物实例6

(四)圆棉模去包装物实例7

如图12、13所示实例7,圆棉模向前进给时被机械臂“抱起”并转换方向将棉模立放,机械臂靠磨擦力向上将包覆膜脱去。

图12 圆棉模去包装物实例7

图13 圆棉模去包装物实例7

(五)综述

所述的实例1去包覆膜方法是国外较早期的、纯人工的方法,目前我们的方法也处在这个水平;实例2、3是利用改装夹包车在放置棉模时,人工辅助去除的,可以看出是由实例1发展的,比由纯人工的降低了劳动量;实例4、5、6完成了机械化,但还需要人工辅助;实例7最先进,基本不需要人工。从以上实例看出,美国的圆棉模去包装物技术是在不断快速发展的。借鉴和参考国外先进技术工艺也有助于我国棉花加工行业的进步。

三、圆棉模去包装物的设计探讨

由实例1的纯人工上升到实例2、3较容易,而上升至实例4、5、6在我国就存在性价比不高的问题。其原因是设备成本较高,并且较实例1并没有节省很多人工,只是一定程度降低了劳动强度。实例7虽然最先进,但机械动作较复杂,设备投入过高,在相对不重要的工艺点大量投入,不符合我们目前轧花行业的经济状况。笔者根据行业大型化、自动化的需求,设计了货场去包装喂模系统和业界共同探讨。

图14 货场去包装喂模系统示意图

如图14,运模车1将圆棉模2放置纵向模床3上,纵向模床3是由数量较多的主动光辊组成。根据需要纵向模床3越长越好,可存放较多的棉模,也可同时供多辆运模车1施放以增加卸车的效率。圆棉模2在纵向模床3上向上运动,被收缩板4将圆棉模“挤”向右侧墙板,在右侧墙板圆棉模2的中心轴向位置上固定有切刀5,圆棉模2经过时被切刀5将所包覆的包装膜沿轴向切开。圆棉模2继续向前一个工位到达去膜系统6。当圆棉模2触动限位开关7时启动,去膜系统6进行去除包装膜的动作。去除包装膜后的棉模沿横向模床8进入开模机9,输棉管10将初步开松的籽棉输送进车间进行加工。

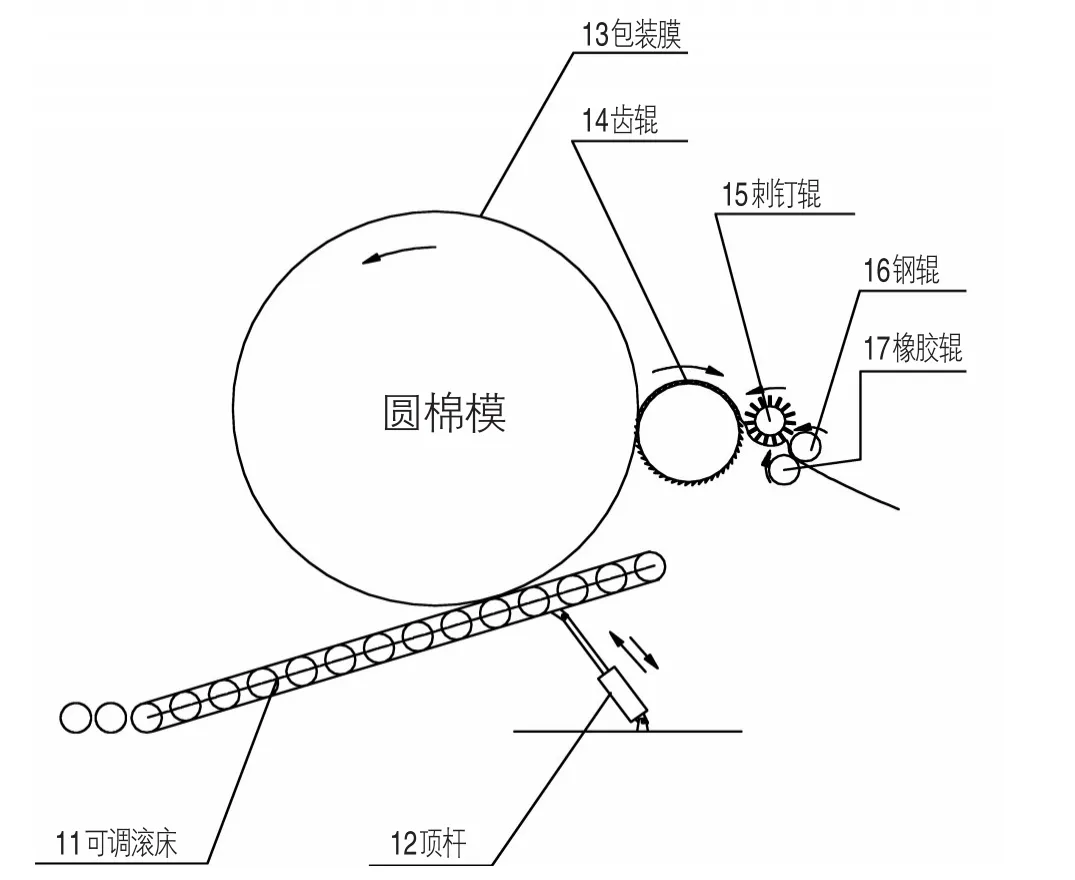

如图15,当圆棉模2触动限位开关7时,启动去膜系统6进行去除包装膜的动作。可调滚床11在顶杆12的作用下被顶起一定的角度。圆棉模2随即向下滚动至横向模床8,在向下滚动时由具有一定倾角构成的齿辊14向前接触或刺破棉模外包装。齿辊14的钩拉转动和圆棉模2的滚动使包装膜脱离圆棉模2表面。刺钉辊15的线速度高于齿辊14,将齿辊14上的包装膜剥离,进入钢辊16和橡胶辊17组成的夹持辊。在两夹持辊的作用下将包装膜全部拉出,并自动叠放在一起完成整个动作。

图15 去膜系统立面示意图

四、后记

以上设计在货场去包装物方面实现了自动化,并考虑到了喂棉系统和管理的方便实用。在目前货场开模机已经普遍配备的情况下,客户只需考虑去膜和传送系统即可。因为设备都是模块化设计,可根据需要进行组合,所以设备成本较低。☆