基于机器视觉采棉机作业速度控制与仿真分析

2022-02-21钟春发倪向东韩双蔓魏晓朝陈华军叶好运

钟春发, 倪向东, 韩双蔓, 魏晓朝, 陈华军, 叶好运

(石河子大学 机械电气工程学院, 新疆 石河子 832000)

引言

2020年,全国棉花播种面积为3.1699×106hm2,总产量为591.0万t[1]。棉花机械化采收已成为棉花生产全程机械化的关键,国务院印发的“关于加快推进农业机械化和农机装备产业转型升级的指导意见”[2]中指出,到2025年棉花收获机械化率达到60%。

然而,国产采棉机与进口高端采棉机相比,智能化和信息化薄弱,制约采棉机采收效率和采收质量[3]。采棉机采收速度过快,籽棉与采摘头中摘锭接触时间过短,棉花无法缠绕在摘锭工作表面,高速旋转的摘锭无法扯出棉铃中的籽棉。采棉机采收速度过快,采摘头对棉株的冲击增强,采摘过程中撞落的棉花增多,降低采棉机采净率。采棉机采收速度过慢,摘锭与棉叶、杂草等杂质接触时间过长,导致机采棉含杂率上升,降低机采棉品质和采棉机工作效率[4-7]。采棉机根据机器视觉实时提取棉花特征,测算棉田单位面积棉花产量和采棉机采净率[8-9],自适应调整采棉机作业速度,使采棉机在采净率不小于90%时工作在最佳速度[10],则可以提高采棉机采摘工作效率和增加经济效益。

采棉机作业包括非线性、时变性等诸多不确定性扰动[11]。棉株稀疏程度、实时产量、地面状况和棉花承载量等都影响采棉机作业速度。机器视觉识别棉花方面的研究中,王见等[12]为解决棉田棉花背景分割和棉花定位问题,提出最大类间方差法和极限学习机融合的算法,成功识别棉花;王玲等[13]为解决棉田棉花分级,通过提取棉花图像颜色空间和杂质含量的14个纹理特征和16个形状特征,结合交叉验证和启发式搜索,成功识别田间棉花品级。在采棉机作业速度控制方面的研究中,苗中华等[14]为解决采棉机作业速度智能控制,通过获取棉花在线流量,结合模糊PID控制算法,实现采棉机作业速度自适应控制;赵新等[15]为解决采棉机作业机液复合传动系统控制精度问题,提出基于前馈补偿模糊自适应PID控制算法,提高采棉机作业速度控制精度;魏晓朝等[16]、赵劲松等[17]、侯岩光等[18]为解决液压调速系统输出转速波动问题,提出优化PID转速复合控制方法,提高系统的动态响应性能和转速控制精度;毛尾等[19]为解决电液比例伺服系统变流量死区和变流量增益非线性问题,提出模糊PID复合控制。

本研究结合机器视觉和模糊PID控制算法,通过MATLAB仿真平台,以采棉机作业速度自适应控制为研究对象。研究结合机器视觉与模糊PID控制算法,构建液压调速系统模型,实现采棉机作业速度自适应控制。该算法通过机器视觉实时测算单位面积棉花产量和采棉机采净率,并在单位面积棉田棉花产量和采净率边界条件约束下应用模糊规则和推理方法对PID参数进行在线整定,采棉机作业速度与棉田单位面积棉花产量和采棉机采摘作业质量实现自适应匹配。

1 采棉机作业调速系统

采棉机行驶作业工况复杂,提出一种静液压与机械组配式液压机械无级变速行走传动方案。采棉机行走传动由发动机提供动力,机械与液压串联构成动力换挡无级调速系统,采棉机行走传动方案如图1所示。动力换挡机械部分主要包括行星齿轮组、离合器、制动器和输出齿轮。液压部分主要由变量泵和变量马达构成闭式容积调速回路,采棉机作业液压调速系统图如图2所示。采棉机采摘作业时,变量马达为最大定排量,通过控制变量泵排量,相当于变量泵和定量马达组合,建立采棉机作业液压调速数学模型。

1.发动机 2.变量泵 3.变量马达 4.太阳轮S15.太阳轮S2 6.高速离合器 7.低速制动器8.行星轮 9.输出轴齿轮图1 采棉机作业传动方案图Fig.1 Transmission scheme diagram of cotton picker operation

1.补油泵 2.补油溢流阀 3.变量泵电液比例换向阀4.阀控液压缸 5.变量泵 6.补油单向阀 7.溢流阀8.安全阀 9.变量马达 10.阀控液压缸11.变量马达电液比例换向阀 12.油箱图2 采棉机作业液压调速系统图Fig.2 Diagram of hydraulic speed control system for cotton picker operation

(1) 电液比例换向阀数学模型:

(1)

式中,xv—— 电磁阀芯位移量,m

I—— 电磁铁电流,A

ωbv—— 液压固有频率,rad/s

ξbv—— 液压阻尼系数

Kbv—— 阀的增益系数,m/A

(2) 阀控液压缸数学模型:

(2)

式中,xp—— 液压缸活塞位移量,m

A—— 液压缸活塞作用面积,m2

Kq—— 阀稳态工作时流量增益系数,m3/A

ωp—— 液压固有频率,rad/s

ξp—— 液压阻尼系数

(3) 液压缸到活塞函数:

(3)

式中,r—— 变量泵斜盘倾角,rad

L—— 变量活塞油缸施力点与斜盘铰接点间的距离,m

Kφ—— 变量泵斜盘倾角系数

(4) 泵控马达函数:

(4)

式中,θm—— 马达角速度,rad

Dm—— 马达排量,m3/rad

Kqp—— 变量泵流量增益

ωh—— 液压固有频率

ξh—— 液压阻尼系数

(5) 负载函数:

(5)

式中,TL—— 作用在马达轴上的外负载转矩,N·m

Ct—— 泵和马达总泄漏系数

βe—— 系统综合弹性模量,N/m3

V0—— 泵和马达工作腔以及连接管道总容积,m3

采棉机行走液压调速系统,由变量泵和变量马达构成闭式容积调速回路。采棉机采摘作业时,变量马达为最大排量,相当于变量泵和定量马达的组合。因采棉机作业为闭式容积调速回路,泵控马达环节谐振频率远小于比例换向阀环节和阀控液压缸环节,所以比例换向阀环节数学模型简化为阀的增益系数Kbv,阀控液压缸环节简化为1个积分环节和1个比例环节的乘积。图3为简化后采棉机作业速度控制框图,采棉机通过模糊PID控制器输出控制信号Uout,经过比例放大器放大后输出电流I,调节比例换向阀的阀芯位移xv,使换向阀流量发生变化。液压缸活塞位移xp控制变量泵斜盘倾角r,从而马达输出转速θm,最后采棉机获得稳定作业速度。

图3 采棉机作业速度控制框图Fig.3 Control block diagram of operation speed of cotton picker

2 采棉机作业速度控制原理

采棉机作业速度控制原理,首先采棉机通过机器视觉系统,测算单位面积棉花产量和采棉机采净率;再通过模糊PID自调整算法使控制器输出控制电流;经由电磁伺服阀控制行走液压变量泵液压油的流量来改变行走速度,从而实现采棉机作业速度的调节。

2.1 棉花识别与标记

通过采棉机视觉系统和运用OTSU自适应阈值算法,测算单位面积产量和采棉机采净率。OTSU运用统计学原理,自适应选定阈值t,计算前景和背景最大类间方差。视觉采集棉田RGB图像,把RGB图像灰度化处理,设G为RGB图像的灰度级,根据自适应阈值t,将图像像素点分成2类。

(6)

(7)

式中,F0—— 像素点背景的概率

F1—— 像素点前景的概率

pi—— 像素点灰度值为i的概率

F(t) —— 像素点灰度值小于等于t的概率

(8)

(9)

式中,μ0—— 背景灰度均值

μ1—— 前景灰度均值

(10)

(11)

前景和背景类间方差σB为:

(12)

最佳阈值t为:

(13)

通过MATLAB程序处理棉花图像,提取棉花图像灰度信息,如图4所示。灰度直方图呈双峰状,棉花提取与特征标记如图4c所示,可由OTSU自适应阈值算法进行背景分割。确定图4a中棉花最佳分割阈值t为173,采棉机视觉系统可识别和标记棉花。通过视觉系统,提取图像中棉花并标记数量为n,如图4f所示。假设棉田图像对应棉田实际采收面积为A,单朵棉花质量为m,N为标记采前图像中开裂棉铃的籽棉数量;Nz为标记采后撞落棉数量;Nl为标记采后铃壳内未被采收的开裂棉数量;Ng为标记采后挂在棉株上的籽棉数量。单位面积棉花产量为:

(14)

w=N·m

(15)

通过式(15)可计算开裂棉铃的籽棉总质量W;撞落棉质量Wz;铃壳内未被采收的开裂棉质量Wl;挂在棉株上的籽棉质量Wg。

根据标准采棉机作业质量 NY/T 1133—2006,采棉机采净率为[20]:

(16)

通过采棉机视觉系统,在线识别与标记棉花,测算棉田单位面积棉花产量y和采净率J。

图4 棉花提取与特征标记图Fig.4 Cotton extraction and feature labeling map

2.2 速度调节原理

假设当前在线棉花采净率为Jc,根据标准采棉机作业质量 NY/T 1133—2006采摘允许最低棉花采净率Jmin为90%,采棉机采摘适合棉花采净率为Jyou为95%;单位电流梯度为Δi;Ic为当前单位面积棉花产量y对应的电磁驱动伺服阀对应的电流;Inext为下一时刻输给电磁伺服阀的驱动电流;Imax为电磁伺服阀允许的最大驱动电流,则棉花采净率边界条件为:

式中,Inext

当前棉花采净率处于1,2,3梯度时,因采棉机速度过快,此时采棉机采净率偏低,故需要降低采棉机速度。当采棉机采净率处于第4梯度时,当前采净率处于允许最低采净率和采棉机采摘最优采净率之间,此时保持采棉机速度不变,采棉机按照此速度稳定行驶。当采棉机采净率处于第5梯度时,此时采棉机采净率优于Jyou,提高采棉机作业速度。

3 作业速度控制器设计

采棉机作业速度调节过程中,采棉机的采净率,随棉花生长状况、种植密度的不同而发生变化。因每株棉花的产量不同,阳光、土壤、棉花打顶和施肥等过程都会对单位面积棉花产量造成影响。因此实际棉田中,单位面积棉花产量是波动值,采摘头的实际未入量实时变化。如果采棉机以恒定作业速度去采摘棉花,采棉机采摘质量不能达到最优。为提高采棉机采摘作业质量,作业速度需自适应匹配单位面积棉花产量和采棉机采净率的波动。

3.1 控制器的设计

采棉机机器视觉模糊PID速度控制结构由单位面积棉花产量调节器、棉花采净率梯度调节器、模糊推理调节器、PID调节器和采棉机行走系统组成,采棉机作业速度控制结构图如图5所示。由采棉机前部视觉系统,测算单位面积棉花产量,通过产量调节器输出作业速度控制基础电流rb;采棉机后部视觉系统测算采棉机采净率,通过采净率梯度调节器输出作业速度控制的采净率反馈电流rc;Uout为经模糊PID调节器输出的实际驱动电流;yout为采棉机作业行走速度;通过霍尔传感器将作业速度yout转换为作业速度反馈电流, 与控制基础电流rb和采净率反馈电流rc形成电流偏差E和电流偏差率EC,输入模糊PID控制器,实时调整PID控制器参数,实现采棉机作业速度自适应控制。

图5 采棉机作业速度控制结构图Fig.5 Structure diagram of operation speed control of cotton picker

3.2 模糊PID控制器模糊集、论域和隶属度函数的确定

将采棉机产量调节器、采净率梯度调节器与霍尔传感器形成的电流偏差E和电流偏差率EC,作为模糊PID控制器的输入,输出量为控制参数kp,ki,kd。将偏差E和电流偏差率EC模糊子集均设置为:{负大,负小,零,正小,正大},记为{NB,NS,ZO,PS,PB},相应的模糊论域为{-4,-2,0,2,4}。控制参数kp,ki,kd模糊子集均设置为{零,正小,正中,正大},记为{ZE,PS,PM,PB},对应的模糊论域为(0 1)。隶属度函数选择三角形隶属度函数。

参数自整定式为:

(18)

式中,kpo,kio,kdo—— PID原始参数

Δkp(k),Δki(k),Δkd(k) —— 模糊控制器的输出

当采棉机作业速度输入控制信号发生变化,模糊控制器根据mandimi算法,计算比例(kp)、积分(ki)和微分(kd)3个输出量。表1为kp的参数调节表,表2为ki的参数调节表,表3为kd的参数调节表。

表1 kp参数调节表Tab.1 kp parameter adjustment table

表2 ki参数调节表Tab.2 ki parameter adjustment table

表3 kd参数调节表Tab.3 kd parameter adjustment table

模糊控制曲面如图6所示。控制曲面为非线性,表示模糊控制为非线性。通过模糊控制器对kp,ki和kd3个参数在线校正与调节,将模糊理论与PID控制结合,进而建立模糊PID采棉机作业速度控制系统。

(19)

根据式(19),控制信号Uout输入采棉机液压调速系统的伺服驱动器。

图6 模糊控制曲面图Fig.6 Fuzzy control surface

4 采棉机液压调速建模与仿真分析

借助MATLAB中Fuzzy工具箱搭建模糊PID控制系统仿真模型,模糊PID控制器模型如图7所示。运用MATLAB的Simulink设计泵控马达调速仿真模型,采棉机液压调速系统模型如图8所示。通过M语言编写程序,进行采棉机模糊PID作业速度控制算法仿真。将模糊PID控制模型和采棉机液压调速系统模型通过Simulink的Subsystem封装为2个子系统,再进行联合仿真,系统控制模型如图9所示。

图7 模糊PID控制器模型图Fig.7 Fuzzy PID controller model diagram

图8 采棉机液压调速系统模型图Fig.8 Model diagram of hydraulic speed control system of cotton picker

图9 系统控制模型Fig.9 System control model

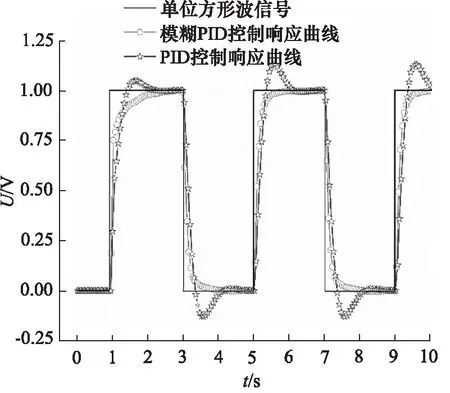

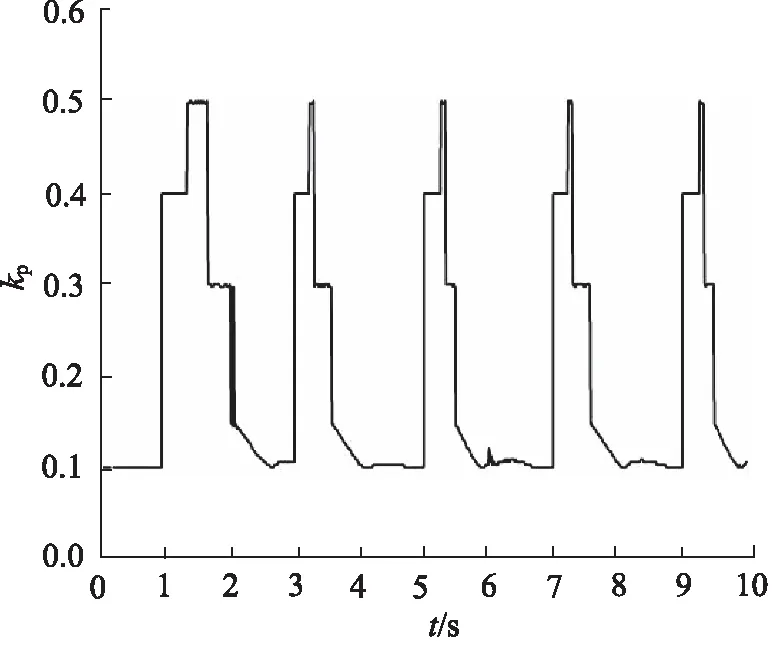

仿真过程中,输入单位方形波信号,仿真时长为10 s。图10为单位方形波响应曲线图,图11为kp自适应响应曲线图,图12为ki自适应响应曲线图,图13为kd自适应响应曲线图。

图10 单位方波响应曲线图Fig.10 Unit square wave response curve

图11 kp自适应响应曲线图Fig.11 kp adaptive response curve

图12 ki自适应响应曲线图Fig.12 ki adaptive response curve

图13 kd自适应响应曲线图

结果分析:

(1) 采棉机作业工况变化,kp,ki和kd通过模糊PID控制器自适应调整,因此采棉机作业速度有较好的自适应调节能力;

(2) 应用MATLAB搭建采棉机作业液压调速模型,通过模糊PID控制器与PID控制器对比可知,模糊PID控制器调节时间较短和超调量较小,稳态响应特性和动态响应特性较好。

4 结论

(1) 采棉机基于机器视觉,应用OTSU自适应阈值分割,标记采前和采后棉田棉花特征,实时测算棉田单位面积棉花产量和采棉机采净率;

(2) 采棉机由液压无级变速与机械式有级变速组配式动力换挡无级调速作业传动,基于MATLAB平台,搭建采棉机作业液压调速系统模型和模糊PID控制器模型。通过仿真对比分析, 模糊PID控制器对采棉机作业速度控制,具有较好动态和稳态响应特性,实现采棉机作业速度自适应控制;

(3) 采棉机基于机器视觉和模糊PID控制算法,实现棉机作业速度与棉田单位面积棉花产量和采棉机采摘作业质量自适应匹配,降低采棉机驾驶员劳动强度,提升采棉机采收质量,对采棉机智能控制具有重要意义。