铜渣中铜的回收工艺探究

2017-03-18凡永利榆林职业技术学院化学工程系陕西榆林719000

凡永利(榆林职业技术学院,化学工程系,陕西 榆林 719000)

铜渣中铜的回收工艺探究

凡永利(榆林职业技术学院,化学工程系,陕西 榆林 719000)

金属冶炼过程中会产生大量的铜渣,造成大量的资源浪费。本论文中采用选矿方法回收铜,针对某铜渣中铜的回收工艺进行了研究。结果表明,开路试验可获得含铜20.16%,铜回收率61.14%的精矿产品,尾矿铜品位可降至0.23%,说明该铜渣可通过选矿回收,但最终的选矿指标需通过流程试验才能确定。

铜渣;铜的回收;工艺

铜渣系“人造矿石”,其选别效果好坏主要取决于:(1)铜矿物颗粒的大小和嵌鑲关系(2)二氧化硅含量。选矿时铜渣尾矿一般难以降至天然铜矿石的尾矿品位。目前铜渣选矿的经验表明,铜渣尾矿铜品位一般均在0.3-0.4%。铜渣原矿品位越高,铜矿物颗粒就越粗,铜矿物就越容易被选矿回收,反之,铜渣铜品位越低,铜矿物颗粒就越细,且嵌鑲关系复杂,铜矿物就越难被选矿回收[1-3]。因此在相同尾矿品位的条件下,原矿品位越高,铜回收率就相对较高。

1 铜渣的试验研究

1.1 主要原理

通过选矿试验确定该铜渣合理的选矿回收方案,有效地回收原矿中的Cu、Au、Ag,并考察其回收效果,目前,选矿方法是回收铜渣中铜、金、银的最简单而有效的方法之一,其工艺流程简单,成本低。

1.2 样品采集

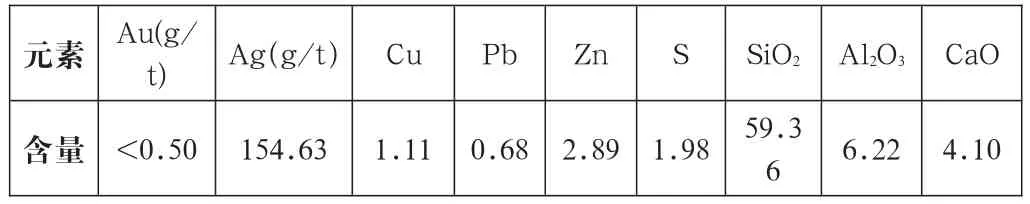

实验原料为某选矿厂铜渣尾矿,铜渣荧光光谱分析和化学多元素分析结果表明:该铜渣中的主要成分有SiO2、Al2O3、CaO、Cu、S、Pb、Zn、Au、Ag等,具有回收价值的元素主要有Cu、Au、Ag、Pb、Zn。

表1 铜渣化学多元素分析结果 %

2 实验方法步骤及结果

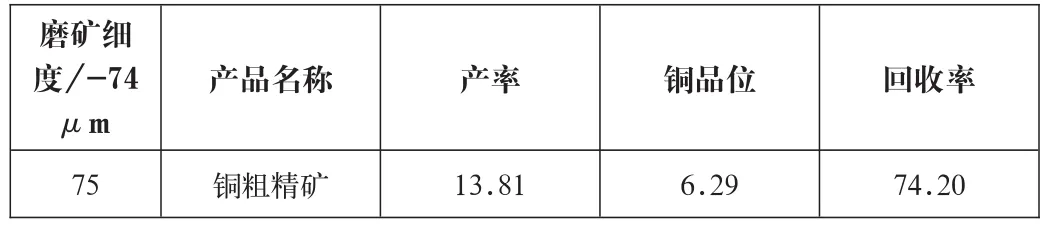

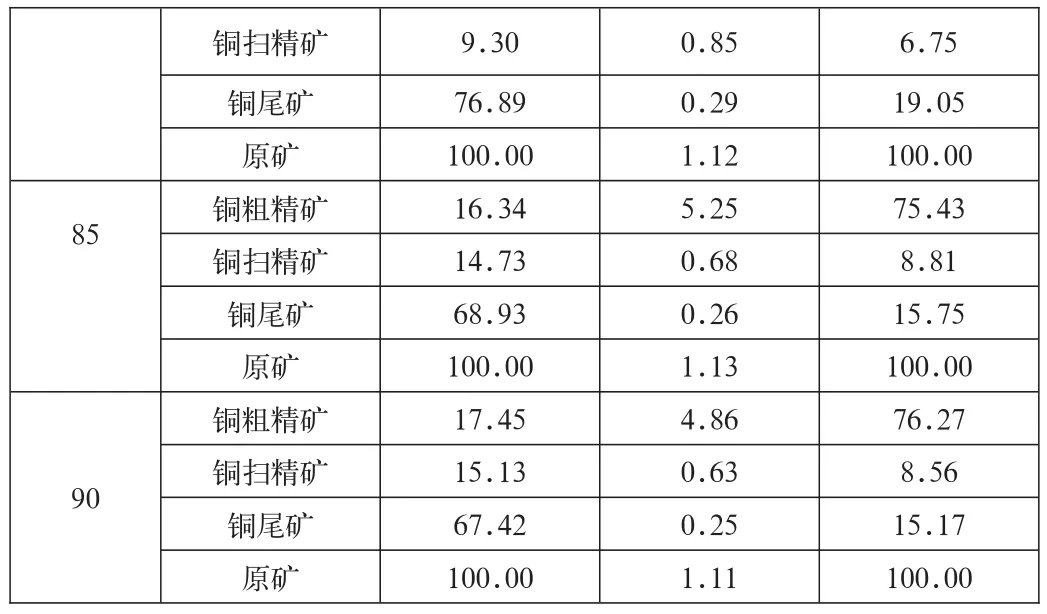

2.1 磨矿细度条件试验

由表2试验结果可知,随着磨矿细度的增加,铜粗精矿品位逐渐下降,铜回收率逐渐上升,综合考虑磨矿成本、铜精矿品位及回收率等因素,本次试验初步确定磨矿细度为-74μm 85%左右。

表2 磨矿细度条件试验结果%

85 90铜扫精矿铜尾矿原矿铜粗精矿铜扫精矿铜尾矿原矿铜粗精矿铜扫精矿铜尾矿原矿9.30 76.89 100.00 16.34 14.73 68.93 100.00 17.45 15.13 67.42 100.00 0.85 0.29 1.12 5.25 0.68 0.26 1.13 4.86 0.63 0.25 1.11 6.75 19.05 100.00 75.43 8.81 15.75 100.00 76.27 8.56 15.17 100.00

2.2 粗选浓度条件试验

由表3试验结果可知,随着粗选浓度的升高,铜粗精矿中铜回收率升高,表明较高粗选浓度下更有利于回收铜渣中的铜。本次试验初步确定的粗选浓度为42%。

表3 粗选浓度条件试验结果%

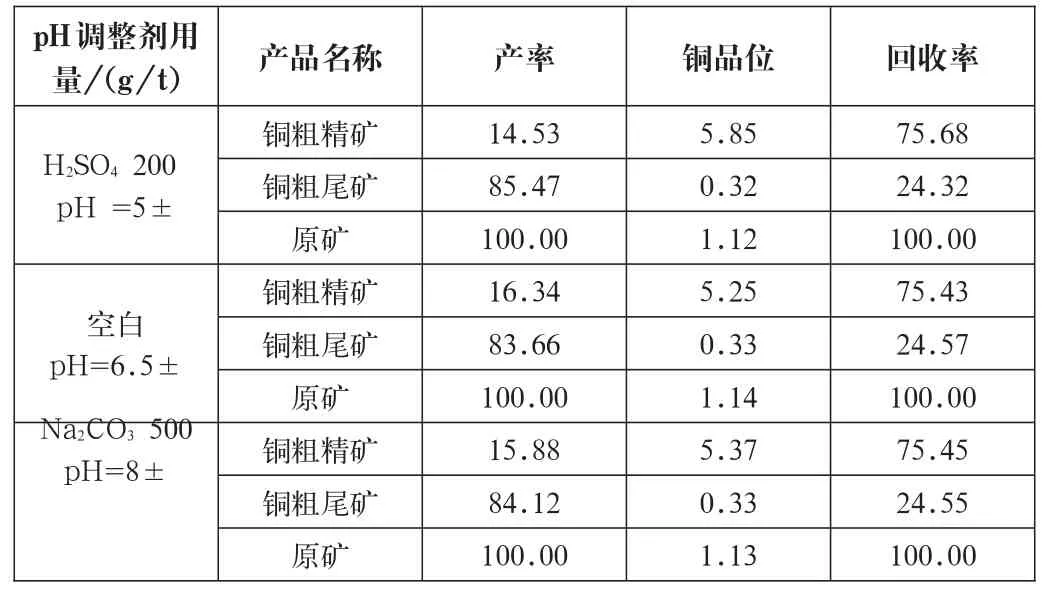

2.3 浮选体系酸碱度条件试验

由表4试验结果可知,浮选体系酸碱度对铜精矿品位和回收率影响不大。本次试验确定的浮选体系酸碱度为6.5±,即磨矿产品直接浮选,对体系酸碱度不进行调节。

表4 酸碱度条件试验结果 %

2.4 捕收剂条件试验

由表5试验结果可知,用25#黑药代替丁黄药,其精矿品位品位下降,但回收率提高。本次试验初步确定的捕收剂组合为Z-200 10g/t+25#黑药5g/t。