NEUMAG卷曲机传动系统改进技术总结

2017-03-18姜海峰中国石油化工股份有限公司天津分公司化工部天津300270

姜海峰(中国石油化工股份有限公司天津分公司化工部,天津 300270)

NEUMAG卷曲机传动系统改进技术总结

姜海峰(中国石油化工股份有限公司天津分公司化工部,天津 300270)

论述了20万吨聚酯短丝装置卷曲机改造的必要性,提出了改造依据和改造方案,并进行了改造效果对比和经济效益分析。

卷曲机;减速机;改造

天津石化公司20万吨聚酯短丝装置所采用的卷曲方法是填塞箱式卷曲,作为短纤维后处理工序的关键设备,卷曲机的运行状态将直接影响产品工艺参数的稳定性,卷曲机在2002年经过设备提产后,传动系统已经暴露出很多问题,无法不能从根本上解决,严重影响了卷曲机的正常运行和产品质量的稳定,因此,传动系统技术改进势在必行。

1 卷曲机传动系统存在的问题

1.1 卷曲机传动系统改进前的现状

1.2 改造原因分析

由于提产后卷曲辊外径加大,使得NEUMAG传动箱出口万向联轴节的张开角度增加了近7°,万向联轴节长期在张角较大的状态下高速运转,造成传动部件承受了较大的扭矩,卷曲万向联轴节所承受的扭矩就越大,使得卷曲机万向联轴节使用寿命降低,卷曲机传动系统的故障率增大,造成卷曲运转不稳定,因此,万向联轴节张角过大是造成卷曲机运转不稳定的主要原因。

2 方案实施

2.1 传动装置改造

为了减少卷曲机在更换减速机或者传动箱甚至电机操作的过程中膜片联轴节找水平等工作的复杂程度,将目前的二级减速传动在减速比以及传动扭矩不变的前提下改为一级减速传动。

具体是另外采购一台1入2出的减速机,并对相应的设备基础和电机位置进行改动,达到减小万向联轴节张开角度的目的。

2.2 传动系统架台改造

现状是,传动箱下输入轴中心至架台表面的距离为312mm,且根据文中提到的传动箱两个输出轴中心距为220mm,传动箱输入轴的中心线距架台表面的距离为:

220÷2+312=422mm

现在,这条舒服的大道,又被开挖得千疮百孔。说是还要扩宽,又说要修成快速路。开满鲜花的花坛和已然长成的大树又悉数被挖。罗爹爹急了,找到阿东,说:“你怎么说也是个干部,能不能去反映一下,这条路蛮好,没必要重新修吧?”

改造后的减速机输出下轴中心距架台表面的距离481mm,而新型减速机两个输出轴中心距为263mm,这样改造后减速机输入轴中心距离架台表面的距离为:

263÷2+481=612.5mm

因此在卷曲辊空间位置不变的情况下,需要把原来的传动箱架台下降:

612.5 -422=190.5mm

3 改造之后的运行效果

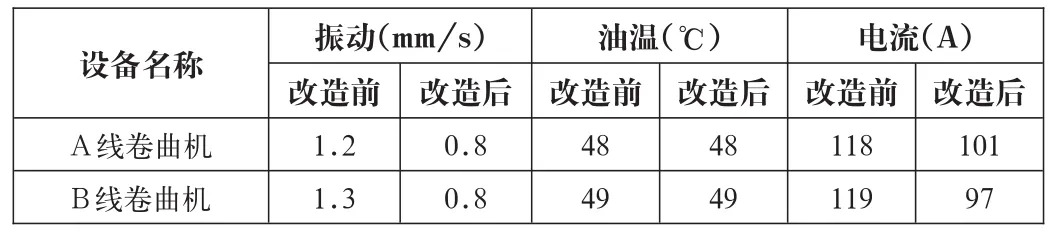

表1 卷曲机传动系统改造前后监测数据对比

对改造前后进行比较,可以看出,振动以及驱动电机的电流均明显减小,只有减速机润滑油的油温有略微提高,这个问题的主要原因是改造后的减速机润滑油的基础填充量为81L,而改造前的减速机润滑油的基础填充量为20L,减速机里的润滑油越多油温就越高。

4 预计效益分析

改造成功后可以提高设备运转率,减少废丝,提高产量,并且可以减少设备检修费用以及备件消耗费用。

按照每年每条线减少减速机和传动箱检修2次,减少万向联轴节消耗10件,减少更换备台1次,计算如下:

NEUMAG传动箱维修1台1.2万,P.I.V减速机维修1台0.45万,卷曲辊维修1对6.5万,卷曲辊更换轴承1对1.6万,万向联轴节维修1件0.2万,这样每年每条线可以节约1.2×2+0.45× 2+6×1+1.6×1+10×0.2=12.9万。

合计两条线每年可以节约检修费用12.9×2=25.8万

另外,两条线平均每月由于卷曲运转不稳定约产生废丝约3吨,废丝跟成品丝的差价按照3000元计算,这样每年可以产生效益:

3×12×3000÷1.17=9.23万

这样,预计每年可以产生35.03万的经济效益。

5 结语

针对短丝装置卷曲机的现状,从减小万向联轴节张开角度入手,减少由于万向联轴节传动的不平衡量,从而减少卷曲辊轴承、传动箱输出轴轴承甚至减速机以及电机的输入输出轴轴承的径向振动,达到减小卷曲机运转的不稳定因素,提高设备运转率,减小设备维修费和备件损失费,节约成本。