活动工期下造船单件小批生产单元成本控制研究

2017-03-18岳喜马苏翔

岳喜马++苏翔

【摘 要】 为解决当前造船企业生产计划频繁调整导致工期不确定性及资源占用的不均衡性,从而引起制造成本增加突出的问题,文章针对船舶制造边设计边生产的特点,以单件小批生产单元制造成本控制为研究对象,构建活动工期下的满足目标分解成本与制造资源可扩充但有代价情形下的造船单件小批生产单元制造环节的成本控制模型,运用遗传算法对该模型求解,以国内某船厂生产单元为例进行计算和分析。结果表明,该方法能够有效寻找活动工期、目标成本与资源可扩充条件下的单件小批生产单元作业安排,实现制造环节的动态成本监控,為造船企业提升成本管控水平、实现准时化生产提供决策参考。

【关键词】 活动工期; 生产单元; 成本控制; 遗传算法

【中图分类号】 F272.3 【文献标识码】 A 【文章编号】 1004-5937(2017)04-0030-05

一、引言

据《中国船舶报》显示,船舶行业重点监测的94家企业2016年1—5月同比主营业务收入下降3.8%,同比利润下降22.3%。劳动力成本上升,船东频繁修改合同订单导致生产计划调整,生产节奏打乱,按计划交船困难重重,致使造船企业成本增加,我国造船企业财务管控压力[1]、盈利难问题仍然突出。针对船舶建造过程中“边设计、边生产”特点,动态监控成本,保证目标成本的控制,进一步提升造船企业成本管控潜力已迫在眉睫。以生产单元或作业区为生产组织形式是现代造船业的明显特征[2],生产单元中作业工序对稀缺性资源争夺加剧,生产计划调整导致工期的不确定性,如何在活动工期、作业工序的前后顺序及制造过程消耗资源的约束条件下,有序合理组织安排生产单元中作业工序,保证生产单元任务计划的有效实施,使分解的目标成本得以控制,成为亟待解决的问题。

近年来,许多学者致力于生产单元成本控制问题研究,钟宏才等[2]运用成组技术实现生产单元满足一定节奏的批量化生产;刘玉君等[3]实现了船舶管系生产计划系统的开发;苏翔等[4]通过增量接收技术构建动态成本控制系统,实现成本管理重心前移至事中控制;吴君民等[5]通过和声搜索算法,寻找船舶分段建造的成本与工期双优化;戴祥斌和徐心渊[6]实现了多项目并行的海工船项目进度安排及纠偏;赵东方等[7]研究了动态环境下生产单元组织行为建模,减少环境不确定性的影响;陈占夺[8]研究了船舶设计成本管理方法与内容,对船舶成本管控进行了补充。上述研究文献虽然运用成组技术,实现生产单元批量化生产,有效降低生产制造成本,但仍有大量单件、小批型生产单元无法通过成组技术改变生产组织方式,达到降低其制造成本的目的;另一方面,一些学者局限于船舶分段或生产单元的成本与工期的研究,忽略了多资源限制及活动工期对资源调配、作业工序安排的影响。实际的生产作业中,造船企业单件小批生产单元既受多种制造资源限制,又受到“边设计、边生产”造船特点影响,更改生产计划,打乱生产节奏。

针对上述问题,如何在满足活动工期、资源及成本三者条件下柔性组织生产形式、优化作业顺序与及时反馈制造成本,是控制该类型生产单元成本的重要问题。因此,本文将在现有成果的基础上,结合造船企业特点,充分考虑遗传算法具有极强的计算能力和搜索能力的特性,对活动工期下造船企业单件小批生产单元成本控制进行研究。

二、基于活动工期造船单件小批生产单元成本控制模型

(一)活动工期下造船单件小批生产单元成本控制思想

根据船舶建造计划的进度安排,可以明确知晓生产单元建造工期;根据生产工艺明确生产单元中任务包的生产过程正常需要消耗制造资源,例如作业人员工时数、机器工时数、生产场地面积等。从短期来看,在实际的生产单元制造过程中作业人员工时数、机器工时数及生产场地面积等资源是有限的或是扩充有高额成本代价的。活动工期下造船单件小批生产单元的成本控制目标是在目标分解成本、工期拖期惩罚与制造资源限制或资源可扩充但有代价的约束情形下,有序合理组织安排生产单元中作业工序,保证生产单元任务计划的有效实施,实现生产单元满足既定工艺路线下的制造成本最低,使分解的目标成本得以控制。

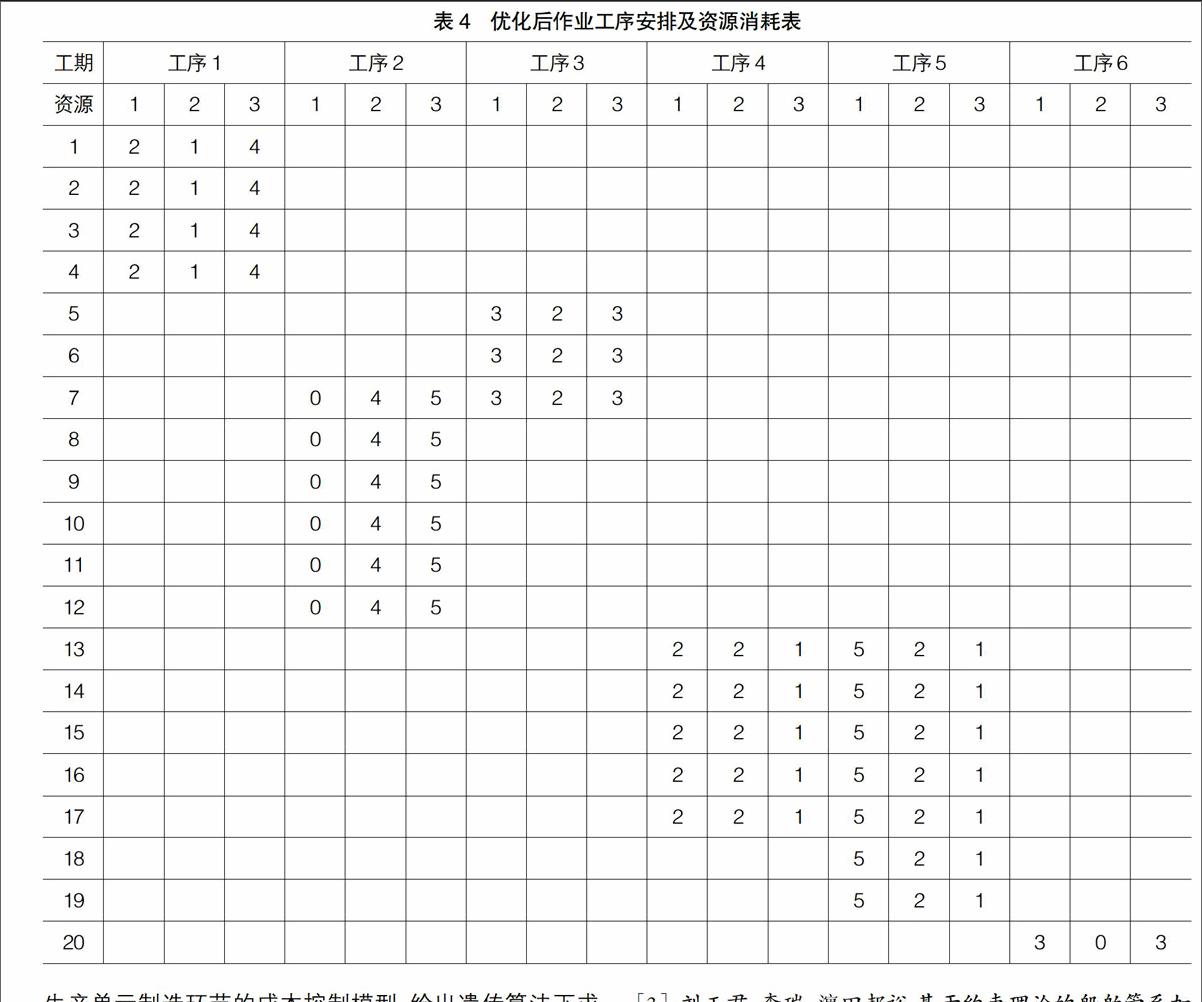

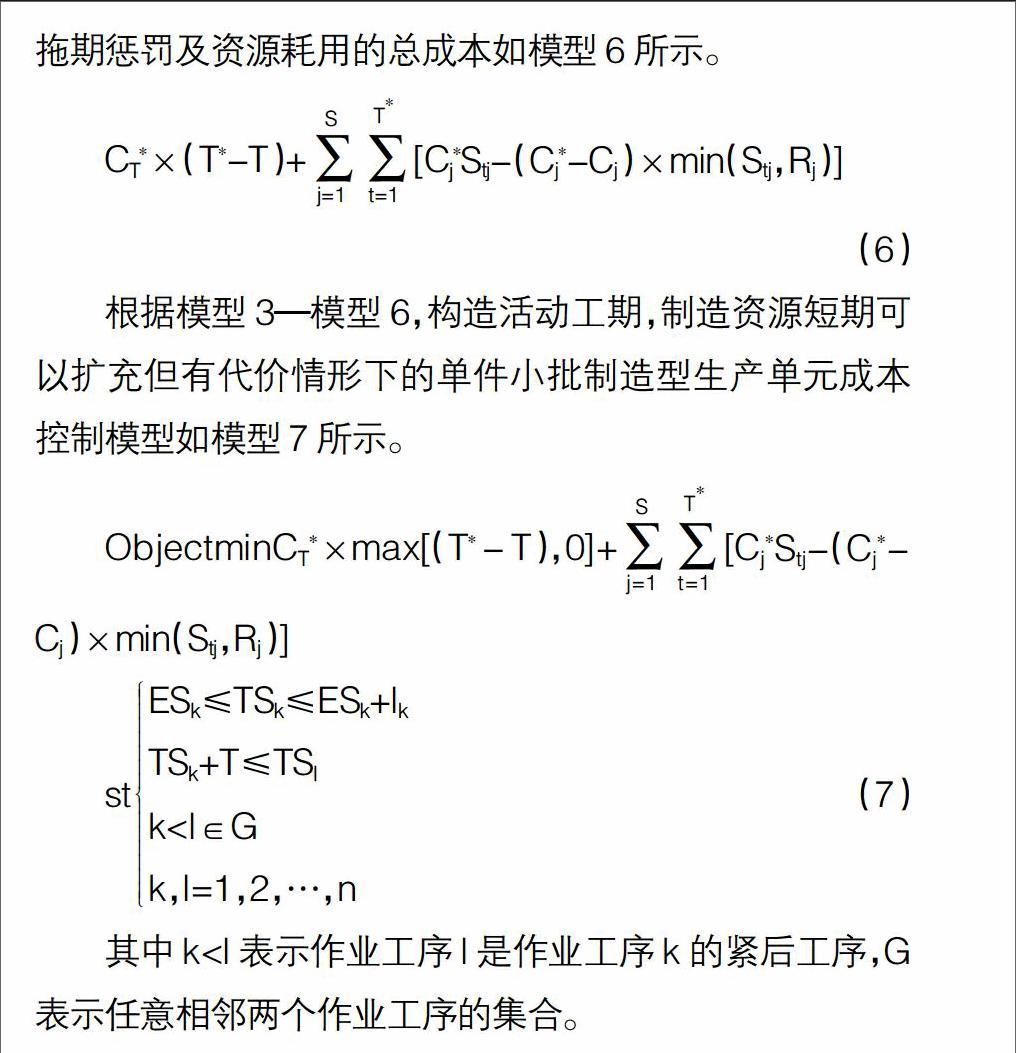

三、模型求解

从模型7可以看出,函数目标是分段函数的整数规划问题。常规分支定界、整数规划法与枚举法计算量比较大,容易导致局部最优。本文选择遗传算法求解,其优越的全局搜索性,并行计算及快速的收敛性[9],大大减轻工作量。就上述模型,下面给出遗传算法下求解模型的逻辑或者流程。

若可以在资源限制内按期完成生产单元任务,那么决策者一定选择既不扩充资源也不拖期的生产计划。因为只要在资源约束内,资源使用在时间上的分配不影响任务消耗资源所产生的成本,即资源总成本一定。而拖期罚金只在拖期时存在,按时完成时并不存在。于是,在资源限制内按期完工成本最低。在必须拖期或必须扩充资源情况下,决策者将权衡两者所增加的成本,做出拖期、扩充资源或两者分摊增加成本,以获得最小成本。为了解决该问题,下面给出压缩量、可压缩工序、可压缩时点、可压缩量及压缩比例的定义。

定义1:压缩量是指资源受限,工期刚性方法给出的计划的实际工期大于工期限制的部分。

定义2:可压缩工序是指在资源受限,工期刚性方法给出的计划中,实际开始时间早于其只考虑工艺流程而不考虑时间的最早开工时间的工序。

定义3:可压缩时点是指可压缩工序的实际开始时间点。

定义4:可压缩量是指可压缩工序的实际开始时间和最早开始时间的差值。

定义5:压缩比例是指一道工序的开始时间的提前量与该工序的可压缩量的比值。该处理逻辑如图1所示。

图1中的处理逻辑将资源可扩充但有代价、工期柔性问题简化成为资源有限、工期柔性问题求解,再通过压缩比例对已有计划安排进行修正。这样的修正将改善原有计划的拖期情况,将原计划中因拖期造成的成本部分转移到资源扩充中,以达到成本最小。

该逻辑是在一个已有计划上进行改善,所以很难通过改善一个成本很大的原计划得到一个令人满意的修正计划。因此,原计划的选取仍应为一个较优解。原计划是在不扩充资源条件下进行的,不存在扩充资源造成成本增加,所有高出基本成本的这部分成本都来自于拖期时间。因此拖期时间越小成本越小,即工期越短成本越小。然而对一个以工期最短为目标安排的计划通过设定压缩比例调整,并不能保证得到的是一个最优或者令人满意的计划。因此,在使用这一逻辑处理时,原计划的选取和压缩比例的确定成为两个核心问题。

将这两个问题中的任何一个孤立地加以解决,都难以得到较优的计划。必须将原计划安排和压缩比例设定封装,再通过对其成本比较寻找出的结果才可能是令人满意的。也就是说,在搜索原计划的同时,就应设定合适的压缩比例对其修正得到修正计划。再直接考察修正计划的表现,搜索最优计划。为了将这两个问题封装,本文设计双链遗传算法流程,如图2所示。

四、算例验证

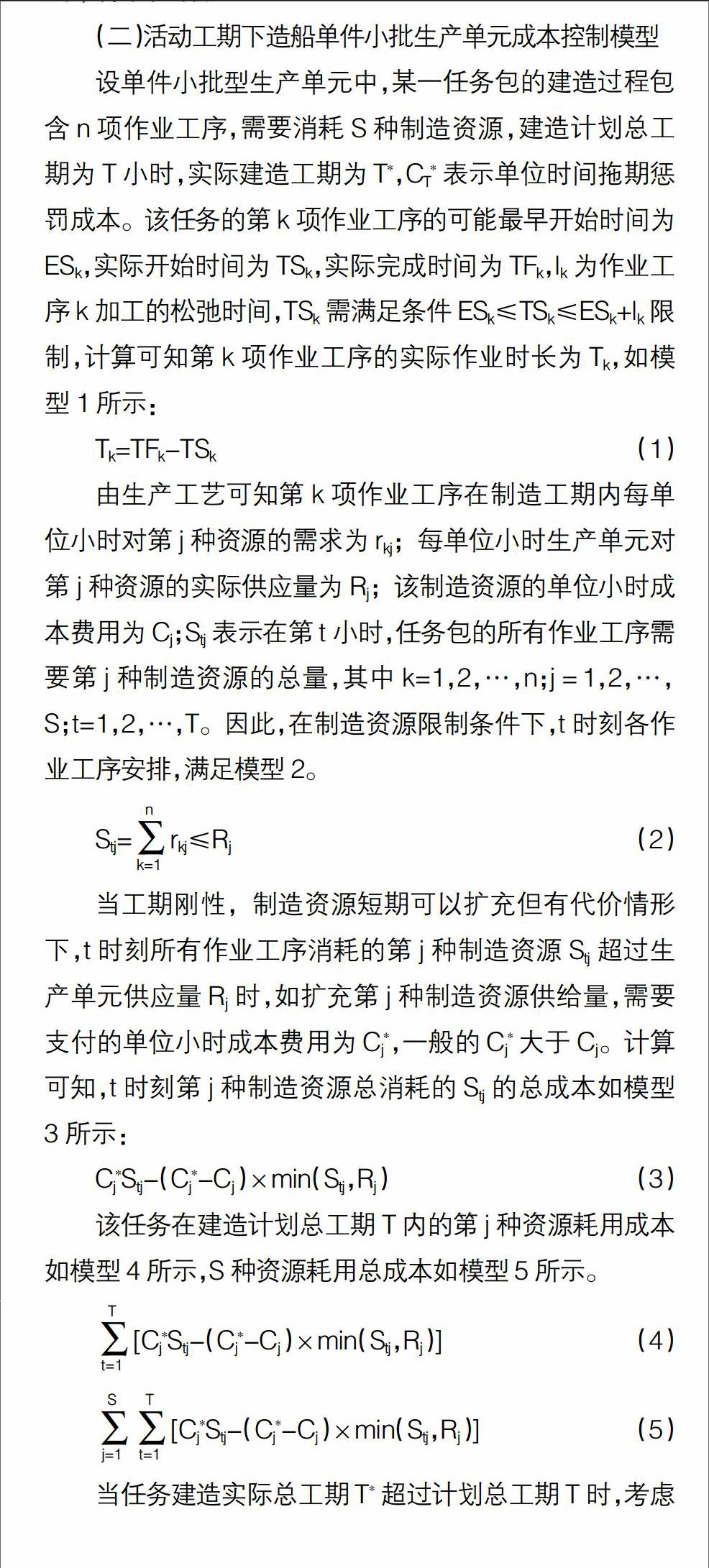

CX船厂是国内一家中大型修造船企业,以该船厂某一单件小批生产单元为例,该生产单元中LFD1008任务包含6个作业工序,受3种资源的限制,其网络计划图如图3所示。原工期为25小时,由于船东修改订单,分解新的生产计划,该任务设定计划工期为19小时,拖期惩罚为每小时0.2万元,目标分解制造成本25万元(不含物料及间接分担成本),各工序加工与资源耗费情况如表1所示,资源价格如表2所示。

本文采用Matlab2010a编程对模型求解,设置采用的具体遗传参数有:种群规模为20,最大迭代次数为500,交叉概率0.8,变异概率0.2,运算结果形成选取的最优优先级和压缩比例组合如表3所示,计划安排如图4所示,各类资源消耗如图5所示。

由上述运算结果可知,在资源不可扩充,工期刚性条件下,LFD1008任务最小工期是21小时,如果船东没有修改订单,正常可以完成任务。船东修改订单后生产单元在新的计划工期、资源条件下,通过对作业工序优化,也不可能完成该任务。通过对资源的扩充,考虑拖期惩罚成本,实现在活动工期下,制造成本最低,即对非正常资源消耗最低,按照模型优化具体作业安排如表4所示。由表4可知,实际加工工时为20个工时,超出计划1个工时,惩罚成本为0.2万元;同时第7个加工工时,资源2超出资源限制1个单位资源,资源3超出了资源限制2个单位资源,根据资源价格及实际工期计算出总成本为24.13万元,其中惩罚成本0.2万元,正常资源价格生产成本为22.89万元,资源扩充增加额外成本1.04万元,使总成本提高了5.42%,仍在目标分解制造成本25万元控制范围之内。

五、结论

生产单元是造船企业的重要生产组织方式,新的船舶经济形势下船东频繁修改合同订单导致生产计划调整,生产节奏打乱,工期不确定性。活动工期下单件小批型生产单元的制造环节的成本控制对执行目标成本管控、反馈设计、实现降本增效至关重要。本文构建活动工期下的满足目标分解成本与制造资源可扩充情形下的造船单件小批生产单元制造环节的成本控制模型,给出遗传算法下求解模型的逻辑或者流程,并结合某船厂加以验证。结果表明,通过该模型优化可以实现活动工期、拖期惩罚与制造资源可扩充但有代价的约束情形下,有序合理组织安排生产单元中作业工序,保证生产单元任务计划的有效实施,实现生产单元满足既定工艺路线下的制造成本最低,使分解的目标成本得以控制,提高企业的经济效益,避免不合理占用车间工人作业时间,减少生产过程中不合理赶工现象,在实践中具有较强的应用价值,可为其他制造型企业作业计划安排及成本控制提供参考,同时也为造船企业实现准时化生产提供有效的管理手段,帮助企业提高核心竞争力。●

【参考文献】

[1] 干胜道.企业财务压力:来源与管控[J].会计之友, 2016(9):20-22.

[2] 鐘宏才,蒋如宏,谭家华,等.造船专业化生产单元模型及其作业安排优化[J].中国造船,2004,45(2):7-13.

[3] 刘玉君,李瑞,■田邦裕.基于约束理论的船舶管系加工进度计划系统研究[J].中国造船,2011(1):201-208.

[4] 苏翔,潘燕华,宁宣熙.基于大型单件小批生产的MBOM增量接收研究[J].中国管理科学,2004,12(2):73-77.

[5] 吴君民,陈明菲,鞠可一,等.基于和声搜索算法的船舶分段工程项目工期—成本优化[J].财会月刊,2015(18):68-70.

[6] 戴祥斌,徐心渊.基于比功率法和利用系数法的HAB(WB)照度计算在海工船上应用[J].船舶与海洋工程,2015(3):50-56.

[7] 赵东方,张晓冬,章恩武,等.动态制造环境下生产单元组织行为建模研究[J].软科学,2015(10):136-140.

[8] 陈占夺.船舶设计成本管理:内涵、方法与案例——基于管理会计和全生命周期理论视角[J]. 会计之友,2016(9):33-35.

[9] 张莉,刘甜甜.基于遗传算法的审计项目选择及资源均衡配置优化模型[J].财会月刊,2015(11):84-88.