氧化焙烧铬渣的浸出提铬工艺研究

2017-03-17师亚茹张团慧

师亚茹,苏 毅,向 鹏,张团慧

(昆明理工大学 化学工程学院,云南 昆明650500)

铬渣是一种非常危险的固体废弃物,由于它含有水溶性铬酸钠、酸溶性铬酸钙等有毒性六价铬化合物,因而会对生态环境造成巨大污染[1-3]。含六价铬的化合物具有强氧化性,与人体接触后会对人体皮肤和消化道产生强烈刺激性,引起皮炎等疾病,还可能导致皮肤过敏、肺癌等疾病,世界卫生组织已将六价铬化合物认定为致癌物质[4-5]。我国的铬盐及相关应用产业发展迅速,2000年铬盐产量就跃居全球第一,2007年至今的年产量多在30万~40万t,大约占全球产量的40%[6-15]。随着铬盐产业的壮大,铬盐生产及应用过程中的铬渣排放量也迅速增大。如何处理铬渣,怎样做到资源的循环利用引起了越来越多的企业和学者的重视。

作者重点研究了电镀铬渣氧化焙烧后铬渣的浸出提铬工艺,以期达到解毒铬渣和资源化利用铬的目的。

1 实验部分

1.1 实验原料

实验所用原料为云南某地电镀铬渣,采用GB/T 15555.8—1995固体废物总铬的测定硫酸亚铁铵滴定法分析铬渣中w(铬)=6.07%。根据全元素分析结果可知铬渣中主要含有O、Ca、Zn、Fe、Cr、Si、Cu、S、Ni、Al和P等元素。

1.2 实验方法

将25 g铬渣与10 g碳酸钠和15 g硝酸钠研磨混合,装入陶瓷坩埚中,在高温箱式炉中高温煅烧,然后将冷却的焙烧渣碾磨、混合均匀,用水浸出,经过滤、洗涤并干燥至质量恒定,称量并研磨,分析其铬含量。

2 结果与讨论

在高温、碱性条件下,铬渣经氧化焙烧,可使难溶于水的Cr2O3氧化为溶于水的Cr O2-4,经水浸出进入水相,可制备铬产品,达到解毒铬渣和资源化利用铬的目的。

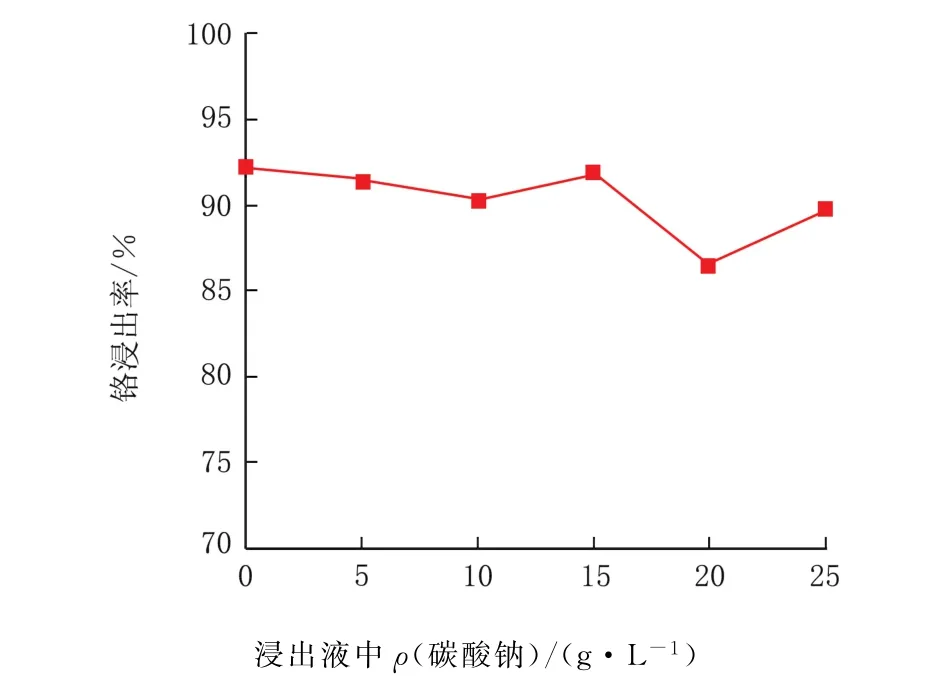

2.1 浸出液中ρ(碳酸钠)对铬浸出率的影响

碳酸钠浸出液浓度对铬浸出率影响的实验研究结果见图1。反应条件:V(浸出液)=100 m L,浸出时间为2 h,浸出温度80℃,搅拌速度为300 r/min,用水洗涤三次(30 m L/次),干燥滤渣至质量恒定。

由图1可知,随着浸出液中ρ(碳酸钠)的增加,铬浸出率呈现先减后增再减的趋势。当浸出液中不含碳酸钠时,铬浸出率达到最高,为92.17%。又由于实验原料在焙烧时已加入一定量的碳酸钠,浸出液中再加入碳酸钠反而不利于铬浸出。所以,根据研究结果直接用水做浸出液。

图1 浸出液中ρ(碳酸钠)对铬浸出率的影响

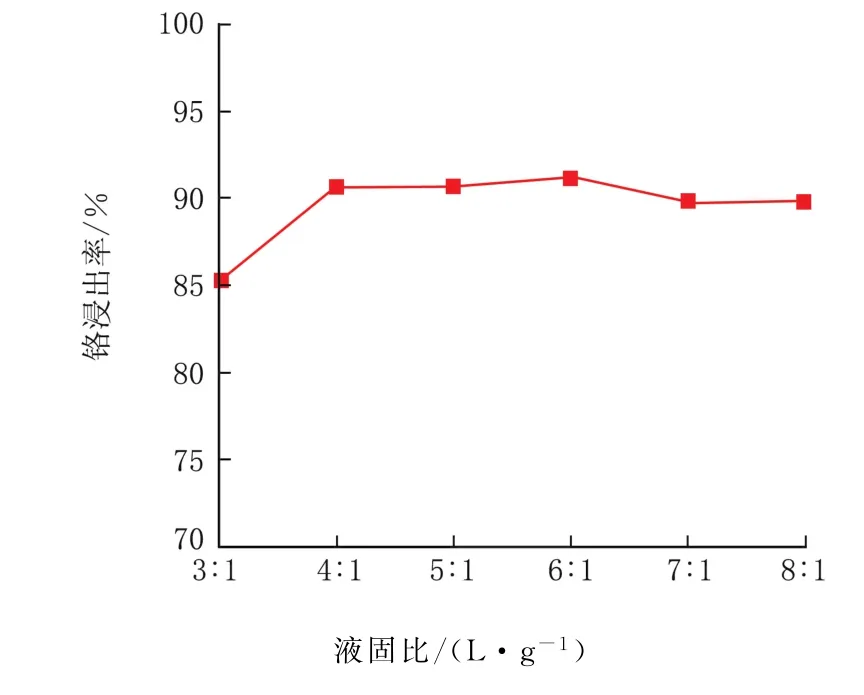

2.2 液固比对铬浸出率的影响

液固比对铬浸出率影响的实验研究结果见图2,反应条件:用水浸出,浸出时间为2 h,浸出温度80℃,搅拌速度为300 r/min,用水洗涤三次(30 m L/次),干燥滤渣至质量恒定。

图2 液固比对铬浸出率的影响

由图2可知,随着液固比的增加,铬的浸出率呈现出先增大后趋于平稳的趋势。当液固比从3∶1增加到4∶1时,铬浸出率由85.21%上升到90.62%,上升了5.41%。当液固比继续增加到6∶1时,铬浸出率达到最大值91.24%,之后再增大液固比,铬浸出率反而略有下降,但变化不大,趋于稳定。这主要是因为随着液固比的增加,浸出液的量逐渐增加,这既可提高铬酸盐在浸出液中的溶解度,也可增加固相中铬酸盐的溶出驱动力,促进浸出过程的顺利进行,从而提高浸出率;然而当液固比达到一定比例后,液固间的溶解过程达到平衡,此时再改变液固相比,对浸出过程就影响不大了。根据研究结果,选取液固比6∶1为优化工艺条件。

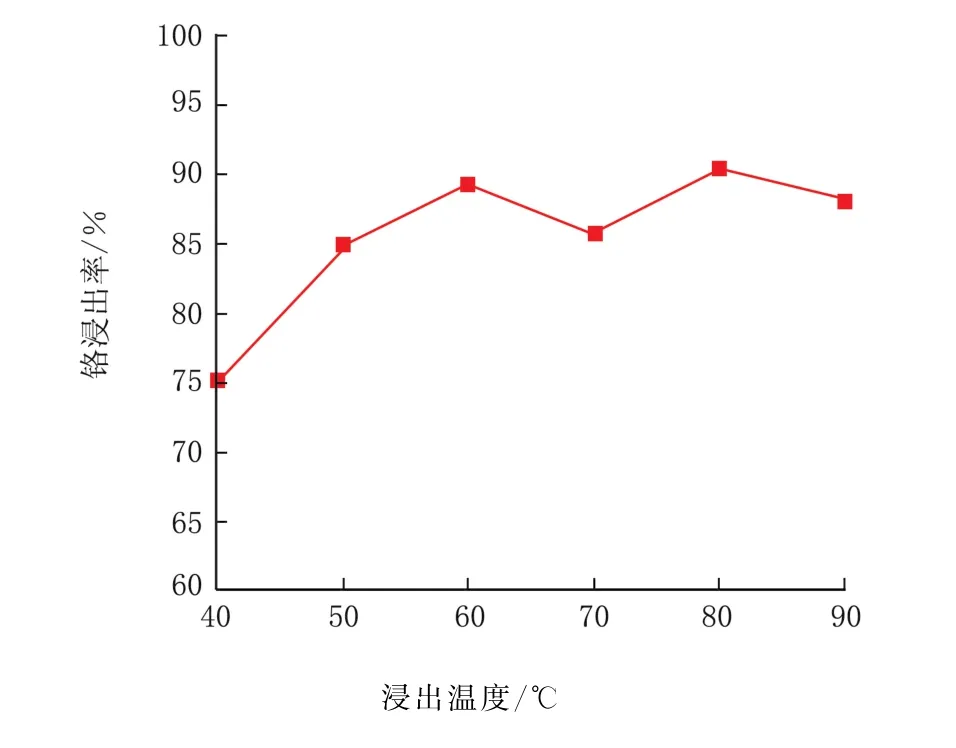

2.3 浸出温度对铬浸出率的影响

浸出温度对铬浸出率影响的实验研究结果见图3。反应条件:用水浸出,V(浸出液)=150 m L,浸出时间为2 h,搅拌速度为300 r/min,用水洗涤三次(30 m L/次),干燥滤渣至质量恒定。

图3 浸出温度对铬浸出率的影响

由图3可知,随着浸出温度的升高,铬渣浸出率呈现出先大幅增加后较大幅度的波动趋势。当浸出温度从40℃升高到60℃时,铬浸出率由75.09%提高到89.29%,浸出率有较大幅度的升高,当温度继续升高到80℃时,铬浸出率达到90.27%的最大值。从总的趋势看,提高温度,可提高铬酸盐的溶解度和化学反应速度,促进反应物和生成物在液固相间的传质过程,有利于浸出过程的顺利进行,但温度过高,浸出液挥发加剧,导致浸出液减少,不利于铬酸盐的溶解和铬的浸出。综合考虑实验研究结果,选取浸出温度80℃为优化工艺条件。

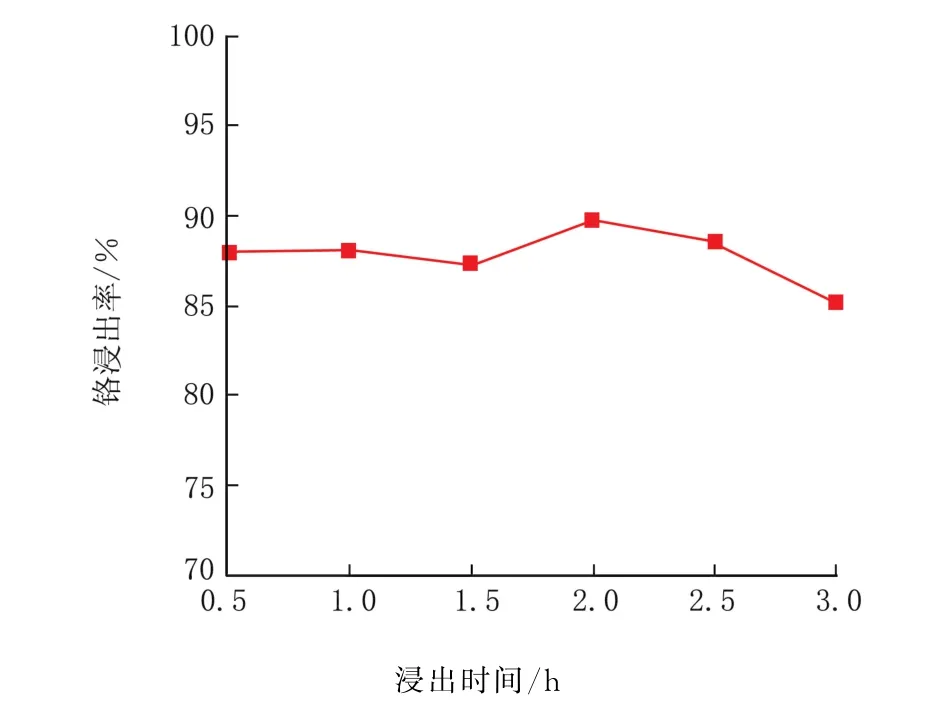

2.4 浸出时间对铬浸出率的影响

浸出时间对铬浸出率影响的实验研究结果见图4。反应条件:用水浸出,V(浸出液)=150 m L,液固比为6∶1 L/g,浸出温度为80℃,搅拌速度为300 r/min,用水洗涤三次(30 m L/次),干燥滤渣至质量恒定。

由图4可知,随着浸出时间的增加,铬浸出率呈现先平缓增加再减小的变化趋势。当浸出时间从0.5 h增加到2.0 h时,铬浸出率由88.00%增加到89.75%,之后随着浸出时间增加到2.5 h和3.0 h时,铬浸出率分别下降到88.49%和85.21%。由实验研究结果可知,在浸出时间为0.5~2.5 h,随着浸出时间的变化,铬浸出率的变化幅度都不大,维持在约89%。因此,选取浸出时间2 h为优化工艺条件。

图4 浸出时间对铬浸出率的影响

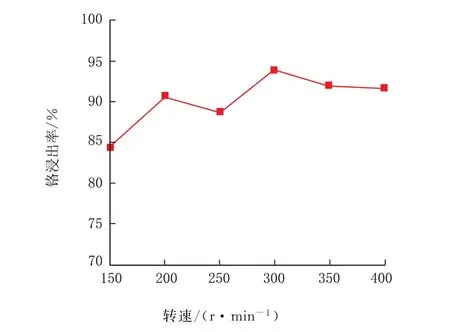

2.5 搅拌速度对铬浸出率的影响

搅拌器转速对铬浸出率影响的实验研究结果见图5。反应条件:用蒸馏水浸出,V(浸出液)=150 m L,浸出时间为2 h,浸出温度为80℃,浸出时间为2 h,用水洗涤三次(30 m L/次),干燥滤渣至质量恒定。

图5 搅拌速度对铬渣浸出率的影响

由图5可知,随着搅拌速度不断提高,铬浸出率总的呈现出先增大后略有减小的变化趋势。当搅拌器转速从150 r/min增大到300 r/min时,铬浸出率由84.55%上升到93.94%,浸出率有较大幅度的增加,但当搅拌速度由300 r/min增加到350 r/min时,铬浸出率又呈现减小的趋势,由93.94%降至91.98%,但下降幅度不大,之后继续增加转速至400 r/min时,铬浸出率趋于稳定。铬渣浸出是一个固液多相反应和传递过程,加强搅拌能减小扩散层的厚度,加快水与物料颗粒间反应物和生成物的传质速度,提高溶解速率和浸出转化率。根据实验研究结果,选取搅拌速度300 r/min为优化工艺条件。

3 结 论

(1)采用硝酸钠、碳酸钠和电镀铬渣混合均匀后高温煅烧,用水浸出渣中铬的方法是可行的,研究表明铬的浸出率可达93.94%;

(2)浸出阶段的最佳工艺条件为用水浸出,液固比为6∶1 L/g,浸出时间为2 h,浸出温度为80℃,浸出时间为2h,转速为300 r/min。

[1] 裴廷权,王里奥,钟山,等.典型铬渣简易掩埋场铬渣及土壤铬污染特征和处置分析[J].环境工程学报,2008,2(7):994-999.

[2] 宋菁.典型铬渣污染场地调查与修复技术筛选[D].青岛:青岛理工大学,2010.

[3] TUZEN M,SOYLAK M.Chromium speciation in environmental samples by solid p Hase extraction on Chromosorb 108[J].Journal of hazardous materials,2006,129(1):266-273.

[4] 梁爱琴,匡少平.铬渣治理与综合利用[J].中国资源综合利用,2003(1):15-18.

[5] GRAHAM M C,FARMER J G,ANDERSON P,et al.Calcium polysulfide remediation of hexavalent chromium contamination from chromite ore processing residue[J].Science of the Total Environment,2006,364(1):32-44.

[6] 王兴润,李丽,刘雪,等.铬渣治理技术的应用进展及特点分析[J].中国给水排水,2009,25(4):10-14.

[7] 江玲龙,李瑞雯,毛月强,等.铬渣处理技术与综合利用现状研究[J].环境科学与技术,2013,36(6):480-483.

[8] 伦莉妹.Microbacterium sp.GM-1矿化特性及其生物矿化胶结固化铬渣的实验研究[D].重庆:重庆大学,2015.

[9] 肖博.高温自蔓延技术处理铬渣研究[D].绵阳:西南科技大学,2016.

[10]刘宏.铬渣酸浸湿法解毒工程应用研究[D].长沙:湖南农业大学,2013.

[11]李依韩.生物质热解还原铬渣的机理研究[D].青岛:青岛理工大学,2013.

[12]刘帅霞.两段式还原工艺解毒铬渣技术研究[D].上海:东华大学,2013.

[13]徐文斌.铬渣解毒与氧化铬清洗制备工艺研究[D].长沙:中南大学,2011.

[14]郭军.铬渣解毒及其固化的研究[D].沈阳:东北大学,2008.

[15]马泽民.Achromobacter sp.CH-1菌解毒铬渣的研究[D].长沙:中南大学,2009.