复合齿轮副振动特性仿真及试验研究

2017-03-17王家序黄伟肖科李俊阳徐涛

王家序+黄伟+肖科+李俊阳+徐涛

摘 要:针对少齿差行星减速器核心部件金属齿轮副变形补偿性较差等问题,设计吸振、变形补偿性较好的金属橡胶复合齿轮副,运用刚柔耦合多体动力学对复合齿轮副和金属齿轮副的振动进行仿真分析,并用试验的方法对两齿轮副在不同工况下的振动特性进行研究.仿真及试验结果表明,金属橡胶材料的加入改善了复合齿轮副的振动特性,复合齿轮副在啮合力、角加速度、传动效率和振动加速度方面要明显优于金属齿轮副,同时复合齿轮副传动平稳性得到了较大提升,仿真结果和试验结果基本吻合.

关键词:复合齿轮副;金属齿轮副;刚柔耦合;振动;特性

中图分类号:TH113.1 文献标志码:A

Numerical and Experimental Investigation

on Vibration Characteristics of a Complex Gear Pair

WANG Jiaxu1,2,HUANG Wei1,XIAO Ke1, LI Junyang1,XU Tao1

(1.The State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400044, China;

2.School of Aeronautics and Astronautics, Sichuan University, Chengdu 610065, China)

Abstract:For a metal gear pair in the core parts of planetary reducer with few teeth difference, the problems of poor deformation compensation can be solved by designing a metal rubber complex gear pair, which reduces the vibration and achieves deformation compensation. The simulation analysis with rigid flexible coupling multi-body dynamics was used to verify the vibration of the metal rubber complex gear and metal gear pair. The vibration characteristics of these two gear pairs under different operating conditions were also studied by the experimental method. The results of simulation and experiment show that the vibration characteristics of the complex gear pair are improved by the addition of the metal rubber material, and the complex gear pair is obviously superior to the metal gear pair in meshing force, angular acceleration, transmission efficiency and vibration acceleration. The transmission stability of the complex gear pair is also greatly improved. Moreover, the simulation results are consistent with the experimental ones.

Key words:complex gear pair;metal gear pair;rigid flexible coupling;vibration; characteristics

隨着中国国民经济的快速发展,减速器已被广泛应用于航天航空、机器人、汽车、船舶和新能源机械等高精密工程行业[1-4].王家序等[5]发明了一种具有高刚度、小体积、轻量化和加工方便等特点的滤波减速器.为了进一步提高该减速器的传动特性,王家序等[6]又发明了基于橡胶合金的滤波齿轮.国外关于滤波齿轮传动副及其类似产品的研究较少,最初是由德国学者Erfinde[7]在其专利中提到过类似的齿轮机构,该齿轮选用橡胶材料为填充物.国内学者杜海伟[8]针对橡胶滤波减速器的振动特性做了比较深入的研究,得出了橡胶合金滤波减速器相对于一般的金属材料滤波减速器振动较小.危自强等[9]利用ADAMS虚拟仿真软件对橡胶合金滤波减速器进行了动力学仿真分析,得出了该减速器在不同转速下齿轮副的啮合力变化规律.官浩等[10]基于Romax 齿轮修型软件对该高性能滤波减速器的齿廓进行修形,结果表明齿轮的单边修形效果较好.

由于少齿差行星减速器具有传动比大、载荷大、精度高、效率好、高可靠、吸振和变形补偿等特点[11-12],因而受到众多学者的关注.而滤波减速器属于少齿差行星减速器的一种,其核心是滤波齿轮传动副,其重要思想是利用高弹性的橡胶合金吸收传动过程中的振动冲击,并通过弹性材料的弹性变形来补偿齿轮副在制造和安装过程中出现的变形误差,能够有效地避免传动件出现“卡涩”、“卡死”等严重问题.但是之前研究的橡胶合金滤波齿轮却具有较小的刚度,易受到高低温等极端工况等工作环境的限制.为满足更高的性能需求,金属橡胶合金齿轮应运而生.在以往的传统全金属齿轮分析中常常忽略了非线性因素带来的干扰而导致分析结果不准确[13],而基于多体动力学的刚柔耦合动力学理论在齿轮传动动力学仿真分析过程中的应用日益广泛[14-17].

本文以金属橡胶复合齿轮副为主要研究对象,建立其刚柔耦合动力学模型,以振动加速度和啮合力作为主要评价参数,将复合齿轮副和未加金属橡胶的全金属齿轮副进行对比,运用虚拟仿真与试验测试结合的方法,验证了两种不同齿轮副在多种工况下的振动响应.为后续滤波减速器的设计制造和提高其变形补偿性能提供了一定的理论支撑.

1 金属橡胶复合齿轮结构

金属橡胶复合齿轮是将一个完整的金属实体齿轮切割开,并在其间隙填充弹性材料.弹性材料一方面可以吸收齿轮传动过程中的冲击和振动;另一方面可通过可控的弹性变形抵消或补偿齿轮的加工误差、装配误差和热变形等误差.本文中复合齿轮使用金属橡胶材料作为填充物,其结构图如图1所示.

1-齿圈;2-金属橡胶;3-轮毂;4-挡圈;5-螺钉

由图1可知,复合齿轮副主要包含齿圈、金属橡胶、轮毂3大部分.齿圈和轮毂之间留有一定的间隙,即齿圈内孔直径大于轮毂的外径,使得齿圈与轮毂之间可以相互发生径向位移.在齿圈和轮毂之间均匀分布6个孔,紧密地填充金属橡胶材料.

2 虚拟样机模型建立及验证

2.1 刚柔耦合动力学理论

2.2 虚拟样机分析模型建立

在保证金属齿轮和复合齿轮具有相同转动惯量的情况下,通过Solidworks建模软件完成两种不同齿轮副模型的建立,将建立完成的齿轮副虚拟样机模型保存为中性文件并导入ADAMS/View中,根据齿轮实际参数计算可以得出齿轮副碰撞刚度系数为6.45×105 N/mm.由于金属橡胶属于柔性材料,这里需将金属橡胶模块导入ANSYS有限元分析软件中进行网格划分以完成橡胶模块的柔性化处理,通过计算得出金属橡胶的等效刚度k=3.311×105N/m,等效阻尼c=2.676×103N·s/m,弹性模量E=23.7MPa,泊松比ν=0.34,相对密度ρ=0.406.设置求解的模态阶数为20,取前20階模态进行计算并采用六面体自由网格划分技术对金属橡胶进行网格划分.将ANSYS生成的柔性体 “.mnf”文件导入ADAMS/View中完成最终的刚柔替换.

用于仿真的金属齿轮副模型简图如图2(a)所示,金属橡胶复合齿轮副模型简图如图2(b)所示.考虑到齿轮副转动惯量的一致性,故图2中2种齿轮结构的孔数量不同,而齿轮副的其他参数完全相同.主要参数如表1所示.

2.3 虚拟样机准确性验证

为了验证虚拟仿真结果的准确性,文中采用了动态关联法进行验证[18].动态关联法可以通过计算2个序列误差给出度量2个时间序列的一致性程度性能指标.主要包括THEIL不等式法和灰色关联度法等,是一种定性的模型评价方法.THEIL不等式法的定义为:

3 仿真结果分析

金属橡胶复合齿轮副和金属齿轮副在相同的驱动和负载下工作,为避免产生突变载荷,利用Step函数Step(time,0,0,0.05,6 000 d)使转速从0缓慢增加到1 000 r/min,其中time为时间自变量.同样,在0.02~0.04 s内平缓加载,Step函数表达式为Step(time,0.02,0,0.04,50 000).

3.1 输出齿轮角加速度分析

图4为金属齿轮副和复合齿轮副输出齿轮角加速度对比.从图4可知,0.02 s时开始出现较明显的振动,这是因为0.02 s时施加的负载产生了振动冲击.而在稳定阶段(0.04~0.10 s),金属齿轮副输出轮角加速度振动幅值均要明显高于复合齿轮副幅值,前者最大幅值约为1.26×104 rad/s2,后者的幅值约为5.62 ×103 rad/s2,前者约为后者的2.25倍,说明金属齿轮副振动较为剧烈.这有效地证明了复合齿轮副中金属橡胶材料的加入能很好地减小齿轮传动过程中的振动,使运载过程更加平稳.

3.2 啮合力对比分析

图5(a)和图5(b)分别表示金属齿轮副仿真过程中的啮合力时域和频域图;图5(c)和图5(d)分别为金属橡胶复合齿轮副仿真过程中的啮合力时域和频域图.表3为计算所得的2种不同齿轮副的啮合力理论值和仿真值对比.

由图5可以看出,在0~0.04 s时,两齿轮副的啮合力均随着载荷的增加而增加,在0.04~0.10 s稳定阶段,啮合力变化趋于平缓,均在同一数值附近上下变化;但金属齿轮副的整体振动比金属橡胶复合齿轮副的振动剧烈,前者振动幅值约为2 000 N,后者振动幅值约为1 250 N,前者约为后者的2倍,可见金属齿轮副啮合力的波动较大,振动不平稳.此外,由频域图可以看出,两齿轮副的最大幅值均在2 252 Hz附近取得,但金属齿轮副的幅值为535 N,复合齿轮副的幅值为137 N,可见复合齿轮副的频域幅值明显小于金属齿轮副.由表3可知,金属齿轮副和复合齿轮副得啮合力理论值与仿真值误差分别为3.05%和2.25%,误差值较小,说明仿真具有一定的可靠性.

4 齿轮传动试验

4.1 试验测试设备

本试验采用的SKLMT多用途传动摩擦学试验台CQU-AMH-195,该套试验装置可开展齿轮副、带传动和链传动等传动副的综合性能试验.亦可完成不同载荷、双驱动、不同转速情况下圆环、滚子、球盘等摩擦副在接触区材料行为的在线检测试验.多功能传动摩擦试验台如图6所示.

4.2 试验过程及结果

在试验中,复合齿轮和全金属齿轮分别与同一个全金属小齿轮配对啮合,且小齿轮为主动轮.在保证所有工况参数一致的前提下,分别开展两对齿轮副的传动性能对比试验.样件及试验安装如图7所示.

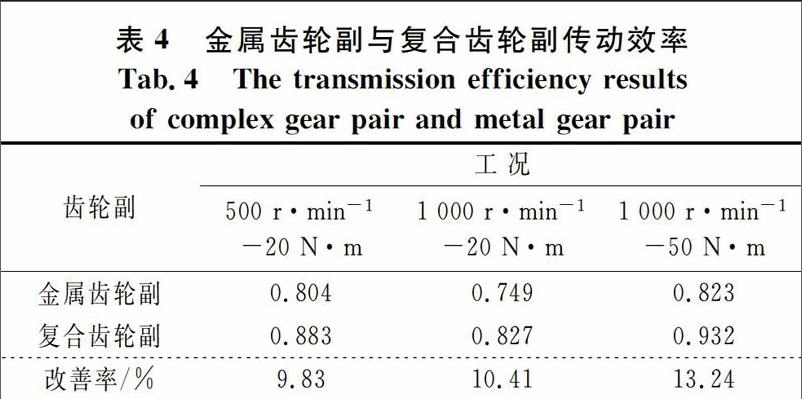

为保证试验结果的准确性,将齿轮副于3种不同的典型工况下分别进行3组试验,对试验数据取平均值作为最终计算值.根据试验测试结果获得不同工况下复合齿轮副和金属齿轮副的传动效率如表4所示.

由表4可知,齿轮副的传动效率随着转速的增加而减小,随着载荷的增加而增大.在工况为500 r·min-1-20 N·m,1 000 r·min-1-20 N·m,1 000 r·min-1-50 N·m 的条件下,传统金属齿轮副的传动效率分别为0.804,0.749,0.823,复合齿轮副的传动效率为0.883,0.827,0.932,传动效率分别提高了9.83%,10.41%,13.24%,可直观地看出,复合齿轮副的传动效率相比传统金属齿轮副有明显提高.

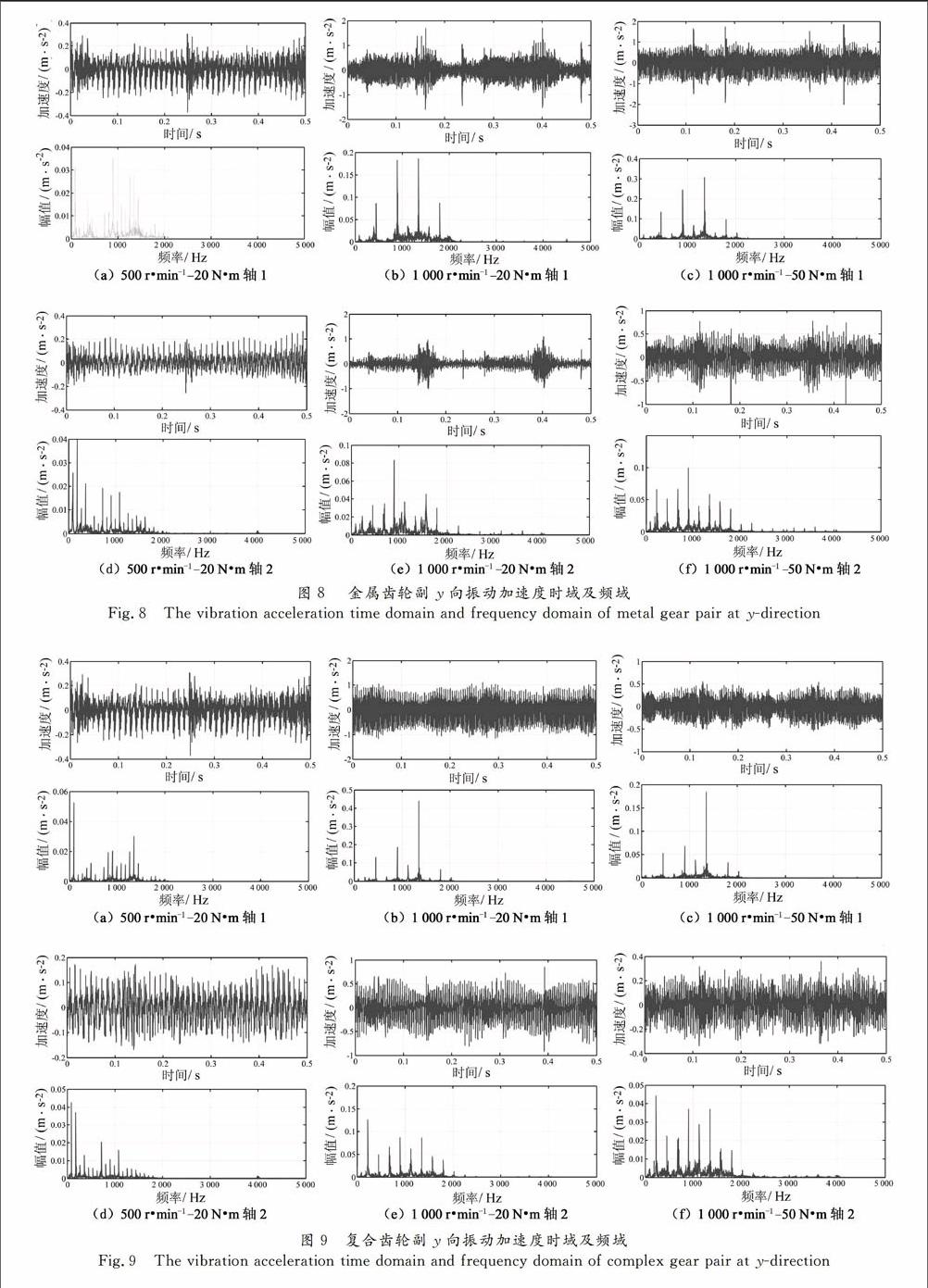

图8和图9分别为3种典型工况下金属齿轮副和复合齿轮副y向振动加速度时域及频域图.为更具体地体现出复合齿轮副与金属齿轮副振动特性的差异,利用MATLAB软件编程进一步求解得到了试验数据的振动峰峰值和有效值,如表5所示.

由表5可知,轴1(小齿轮轴)和轴2(复合齿轮或金属齿轮安装轴)的峰峰值和有效值随着转速的增加而增加,随着载荷增加而减小;总体上,复合齿轮的主轴1和主轴2的峰峰值、有效值相比金属齿轮副有大幅降低.就不同工况下的均方根值而言,复合齿轮副轴2的振动加速度较金属齿轮副轴2的振动加速度分别降低了21.15%,57.45%,79.01%;可见最低为21.15%,最大已达到了79.01%,且随着转速和载荷的增加改善效果愈加明显,说明相对传统的金属齿轮副而言金属橡胶复合齿轮副的振动特性得到了显著提升.这是因为高弹性金属橡胶的加入有效改善了齿轮副的刚度阻尼特性,利用其可变的弹性变形吸收了传动过程中的振动冲击,使振动得到了显著的抑制.有效地验证了金属橡胶复合齿轮副的振动特性要优于同种工况下的全金属齿轮副.

5 结 论

利用新型金属橡胶复合齿轮副,建立刚柔耦合多体动力学虚拟样机模型,对其振动特性进行仿真分析;运用试验进行验证,结论如下:

1)仿真结果表明,复合齿轮副动力学特性优于金属齿轮副.

2)试验结果表明,復合齿轮副的传动效率、振动加速度峰峰值和有效值均小于金属齿轮副,复合齿轮副振动特性优于金属齿轮副.

3)仿真结果和试验结果基本吻合,结果表明,复合齿轮副的动力学及振动特性优于金属齿轮副,说明金属橡胶材料的加入可以改善齿轮副的传动性能,能有效抑制传动过程中的振动冲击,提高了减速器传动性能,提升了其运载的平稳性;但具体之间联系,需要后续进行进一步更深入细致的仿真和试验研究,从而为振动、噪声小、传动性能优良的减速器设计、优化提供重要的参考.

参考文献

[1] 梁锡昌,吕红展.减速器的分类创新研究[J].机械工程学报,2011,47(7):1-7.

LIANG Xichang,LV Hongzhan. Research on categorizing innovation of speed reducers[J]. Journal of Mechanical Engineering,2011,47(7):1-7.(In Chinese)

[2] ZHU Fumin,LI Wanli,MAROPOULOS P G. Tolerance analysis of planetary gear reducer under cad circumstance[J]. Chinese Journal of Mechanical Engineering,2005,18(3):342-345.

[3] UEURA K, SLATTER R. Development of harmonic drive gear for space application[R].Eurpean Space Mechanisms and Tribology Symposimu, 8th.Toulouse, France,1999:259-264.

[4] 余波. 飞行器舵机传动机构设计与分析[D].重庆:重庆大学机械工程学院,2014.

YU Bo. Design and transmssion perfor-mance analysis of servo transmission mechanism of aircraft[D]. Chongqing: College of Mechanical Engineering,Chongqing University,2014. (In Chinese)

[5] 王家序,肖科. 滤波减速器:中国,201010104359.5[P]. 2010-06-09.

WANG Jiaxu,XIAO Ke. Filtering reducer:CN,201010104359.5[P]. 2010-06-09. (In Chinese)

[6] 王家序,李俊阳. 滤波齿轮:中国,201110054609.3[P]. 2010-07-27.

WANG Jiaxu,LI Junyang. Filtering gear:China,201110054609.3[P]. 2010-07-27.(In Chinese)

[7] ERFINDE R. Zahnrad:European,EP1245869A2[P]. 2002-10-02.

[8] 杜海伟. 橡胶合金滤波减速器设计及传动性能分析[D].重庆:重庆大学机械工程学院,2012.

DU Haiwei. Design and transmission performance analysis of rubber alloy filtering gear reducer[D]. Chongqing: College of Mechanical Engineering,Chongqing University,2012. (In Chinese)

[9] 危自强,王家序.基于ADAMS的新型滤波传动件的动力学仿真研究[J].机械传动,2010,34(6):1-4.

WEI Ziqiang,WANG Jiaxu. Dynamics simulation research of a new type of filter transmission parts based on ADAMS[J]. Journal of Mechanical Transmission,2010,34(6):1-4. (In Chinese)

[10]官浩,王家序,石珍,等. 基于Romax的滤波减速器齿轮修形[J].机械设计与研究,2013,29(3):28-31.

GUAN Hao, WANG Jiaxu, SHI Zhen,et al. Tooth profile modification of filtering gear reducer research based on romax software[J].Machine Design and Research,2013,29(3):28-31. (In Chinese)

[11]AMBARISHA V K, PARKER R G. Nonlinear dynamics of planetary gears using analytical and finite element models [J]. Journal of Sound and Vibration,2007,302(3):577-595.

[12]李俊阳,王家序,周广武,等. 渐开线少齿差行星传动的变形协调设计[J].中国机械工程,2014,5:576-580.

LI Junyang,WANG Jiaxu,ZHOU Guangwu,et al. Deformation and compatibility design of involute planetary gear drive with small teeth difference[J]. China Mechanical Engineering,2014,5:576-580. (In Chinese)

[13]黃超.少齿差行星减速器动态特性分析及非线性振动研究[D].重庆:重庆大学机械工程学院,2013.

HUANG Chao. Dynamic characteristics analysis and nonlinear vibration research on a planetary reducer with small tooth number difference[D]. Chongqing: College of Mechanical Engineering,Chongqing University,2013. (In Chinese)

[14]姚延强,迟毅林,黄亚宇,等.刚柔耦合齿轮三维接触动力学建模与振动分析[J]. 振动与冲击,2009,28(2):167-171.

YAO Yanqiang,CHI Yilin,HUANG Yayu,et al. Contact dynamics modeling and simulation of rigid flexible coupling gear[J]. Journal of Vibration and Shock,2009,28(2):167-171. (In Chinese)

[15]KHEMILI I,ROMDHANE L. Dynamic analysis of a flexible slider-crank mechanism with clearance [J]. European Journal of Mechanics,2008,27(5):882-898.

[16]GE X K,LIU D W,TIAN B.Dynamic analysis of lifting mechanism based on rigid-flexible coupling[J].Advanced Materials Research, 2014,849:411-416.

[17]林腾蛟,何泽银,钟声,等. 船用齿轮箱多体动力学仿真及声振耦合分析[J]. 湖南大学学报:自然科学版,2015,42(2):22-28.

LIN Tengjiao, HE Zeyin, ZHONG Sheng,et al. Multi-body dynamic simulation and vibro-acoustic coupling analysis of marine gearbox[J]. Journal of Hunan University:Natural Sciences, 2015,42(2):22-28. (In Chinese)

[18]石珍,王家序,肖科,等.少齿差行星减速器振动特性仿真与试验研究[J]. 振动与冲击,2014, 33(20):133-139.

SHI Zhen,WANG Jiaxu,XIAO Ke,et al. Vibration characterstics simulation and experimental research on a planetary reducer with tooth number difference[J]. Journal of Vibration and Shock,2014,33(20):133-139. (In Chinese)