基于LabVIEW的同步器单体试验台测控系统研发

2017-03-16米林,周欢,谭伟

米 林,周 欢,谭 伟

(重庆理工大学 车辆工程学院,重庆 400054)

基于LabVIEW的同步器单体试验台测控系统研发

米 林,周 欢,谭 伟

(重庆理工大学 车辆工程学院,重庆 400054)

针对某齿轮生产厂家对同步器的测试要求, 设计了一种同步器性能试验台。介绍了试验台机械系统的总体结构设计、测控系统设计及程序设计。以工控机为核心,通过 PLC 控制变频器来改变驱动电机转速,开发了基于LabVIEW虚拟仪器测控系统的同步器单体试验台。该试验台运行正常、测试精度高、实时性强、性能安全稳定,能完成同步器性能测试试验。LabVIEW软件提高了同步器性能测试系统的智能化和自动化水平,为同步器性能测试提供了一种简便易行的方法。

同步器;试验台;测控系统;LabVIEW

同步器是手动变速箱的关键部件,其主要作用是使将要啮合的齿轮达到一致的转速而顺利啮合。手动变速箱配备同步器以后,即使技术并不熟练的驾驶员也能轻松完成换挡操作,从而提高了汽车安全性,同时同步器能让换挡过程更加平顺[1-2]。同步器也能提高齿轮及传动系统的平均使用寿命,提升汽车行驶的安全性和乘坐的舒适性,并能有效改善汽车起步时的加速性和经济性[3]。

为了确保同步器产品的高竞争力,还需要同步器具有更舒适的操作性、更长的使用寿命。因此,升级测控系统对汽车同步器性能进行改进,有利于提高企业产品质量和缩短研发周期,对实际生产有特别重要的意义[4]。

目前,法国ETSm专业技术与服务实验室的同步器摩擦性能试验台、德国KLOTZ公司自动变速器测试台架、日本新日本特机株式会社手动变速器试验台都是国外比较先进的同步器性能试验台,而国内吉林大学开发的同步器试验台、长春汽车研究所QYZ 型同步器试验台都还不是很成熟,性能也不是很稳定。通过国内外同步器性能测试试验台的发展情况对比可以看出:同步器单体试验台还很少见,且国内试验台换挡执行机构的驱动方式和控制程序的编写语言都比较落后。同时,同步器性能试验多数是在变速器总成试验台上进行,通过这种试验方式来检测不同型号同步器需要多次更换整个变速器,试验不够方便。因此,需要设计同步器单体试验台来对同步器性能进行检测。商用车驾驶员换挡频繁,对同步器的性能要求更高,此外国内外的其他类型的同步器试验台大多已经投入使用,因此可以借鉴其汽车惯量的模拟和换挡执行机构方面的技术,开发出更适合商用车变速器同步器性能测试的试验台。

1 试验台机械系统总体结构设计

本同步器性能试验台适用于重型商用车变速器总成。试验台要求能满足同步器产品在油温从室温到120℃时的性能与耐久性试验,能模拟同步器在变速器内部的实际工况。该同步器单体试验台摩擦面的相对转速为300~1500 r/min,同步力矩为100~800 N·m。

本同步器单体试验台通过变频电机带动整车惯量飞轮旋转,通过换挡执行机构进行同步器换挡试验。主传动轴是一实心主轴,变频电机模拟变速器输出轴的转速,主传动轴惯量飞轮模拟整车的转动惯量。同步器试验伺服电机用于建立同步器同步惯量的初始转速。在同步器换挡同步过程中,该电机处于关闭状态。电机功率为11 kW,最高转速为3 000 r/min,额定转速为1 500 r/min,额定扭矩为70 N·m。惯性飞轮值为12 kg·m2,动平衡精度等级为G2.5级。主传动轴内部装有齿毂轴,模拟的是变速器中的输入轴。齿毂轴外端装有惯量飞轮和转速传感器。该惯量飞轮模拟离合器压盘的转动惯量,而且要保证换挡同步过程中转速波动小于3%,动平衡精度等级为G2.5级,数值为80 kg·m2。测力轴外端安装轴向力传感器和扭力臂,扭力臂下端装有扭力传感器,换挡执行机构上安装有光栅尺和拉压力传感器。这样,同步器性能试验台可以测得换挡力、换挡位移、轴向力、转速、摩擦力矩等参数。试验台机械系统总体结构见图1。

2 测控系统设计

测控系统主要由工控机、数据采集卡、PLC、电机、换挡执行机构以及传感器组成。工作原理:布置在台架上的传感器经过 PLC 和计算机控制软件实时获取系统中的数据,测控系统可以根据这些数据实现采取保护措施、执行机械动作、绘制试验曲线等功能。该同步器单体试验台测控系统原理图布局见图2所示。

1.驱动电机;2.主传动轴;3.惯性飞轮;4.转速转矩传感器;5.换挡执行机构;6.第1实心轴;7.同步器单体安装箱;8.第2实心轴;9.惯量盘

图1 试验台机械系统总体结构

Fig.1 The overall structure of the test bed’s mechanical system

图2 测控系统原理图布局Fig.2 The principle diagram and layout of the measurement and control system

测控系统以工业控制计算机为中心。为了实现LabVIEW和PLC之间的通讯,引入OPC技术,LabVIEW通过OPC 服务器与PLC进行数据交换[5]。上位机由LabVIEW组成,下位机由PLC、数据采集卡、信号调理模块等组成。上位机主要进行系统的规划控制,完成人机交互界面的建立。试验人员不仅可以通过上位机对换挡次数、换挡挡位等试验参数进行选定,而且可以观察换挡力随时间的变化过程,并通过相关的软件分析结果。下位机程序的开发是基于PLC的,主要功能是完成上位机下达的任务。试验操作人员根据试验对象的需求通过工控机向 PLC下达任务命令,高速并实时采集现场数据,对换挡执行机构、变频器和驱动电机等进行控制。

2.1 测控系统的硬件实现

测控系统共有2种信号传递路径。第1种是对数据进行检测。将位移传感器测得的位移信号、编码器测得的转速信号、温度传感器测得的温度信号及拉压力传感器测得的力信号传递给数据采集卡,然后数据采集卡将信号进行转换,最后传递给工控机进行处理、显示。第2种是对试验台进行控制。工控机和 PLC之间通过Profinet通讯协议进行通讯。试验员根据现场环境和试验样件的需求通过工控机向 PLC发出控制命令,PLC 对变频器进行控制, 从而控制驱动电机的转速等。PLC 同时控制换挡执行机构的位移、换挡力。

硬件部分需要结合软件完成的功能包括接收上位机命令、 控制换挡执行机构换挡、控制电机转速、采集并将现场信号传给上位机、实时监控系统状态以防止危险的发生。在试验过程中,测控系统需要实时采集温度、摩擦因数、换挡位移、选挡位移、扭矩、平均换挡力、转速等同步器各项参数。

测控系统的硬件主要指对换挡执行机构和动力驱动装置进行控制的设备,包括可编程逻辑控制器、变频器、驱动电机等。控制系统的硬件主要指对动力驱动装置和换挡执行机构进行控制的设备,包括PLC、变频器、伺服电机驱动器等。检测系统的硬件主要是指在进行同步器性能试验过程中对试验参数进行数据采集和处理的设备,包括传感器、信号调理装置和数据采集卡等。以下重点介绍PLC、数据采集卡、信号调理装置的选用。

2.1.1 PLC

因为本同步器性能试验台的自动控制要求相对简单,设备之间的通信并不复杂,所以本同步器试验台采用西门子S7-200 SMART PLC,CPU为ST60。可编程逻辑控制器是一种数字运算操作的电子系统,主要由CPU模块、信号模块、功能模块、接口模块、通信处理器和编程计算机组成,具有编程简单易学、使用方便、硬件配套齐全、抗干扰能力强、维修方便等特点。

2.1.2 数据采集卡

测控系统需要对同步位移、同步扭矩、平均换挡力、摩擦因数、同步时间等参数进行实时采集。考虑到测控系统的兼容性,本同步器单体试验台选用研华PCI-1780U脉冲计数卡用于位移和转速信号的采集,选用研华PCI-1716A/D转换卡用于力信号采集,选用研华ADAM4015模块用于温度信号采集。

2.1.3 信号调理装置

同步器单体试验台需要选取电荷放大器对力信号进行放大和滤波处理。本同步器试验台选择的是江苏联能 YE5852B电荷放大器。江苏联能 YE5852B电荷放大器具有良好的隔离性能,且集成度高、噪声低、精度高,内设多挡高低通滤波器,支持电荷、电压和IEPE多种输入[6]。

2.2 测控系统的软件实现

本试验台的控制程序采用 LabVIEW 软件编写。LabVIEW是由美国国家仪器公司National Instruments开发的,是一种图形化虚拟技术开发平台。LabVIEW 是一种用图标代替文本行创建应用程序的图形化编程语言[7],由前面板和后面板组成,具有技术集成化高、开发简便、性能扩充性好等优点。

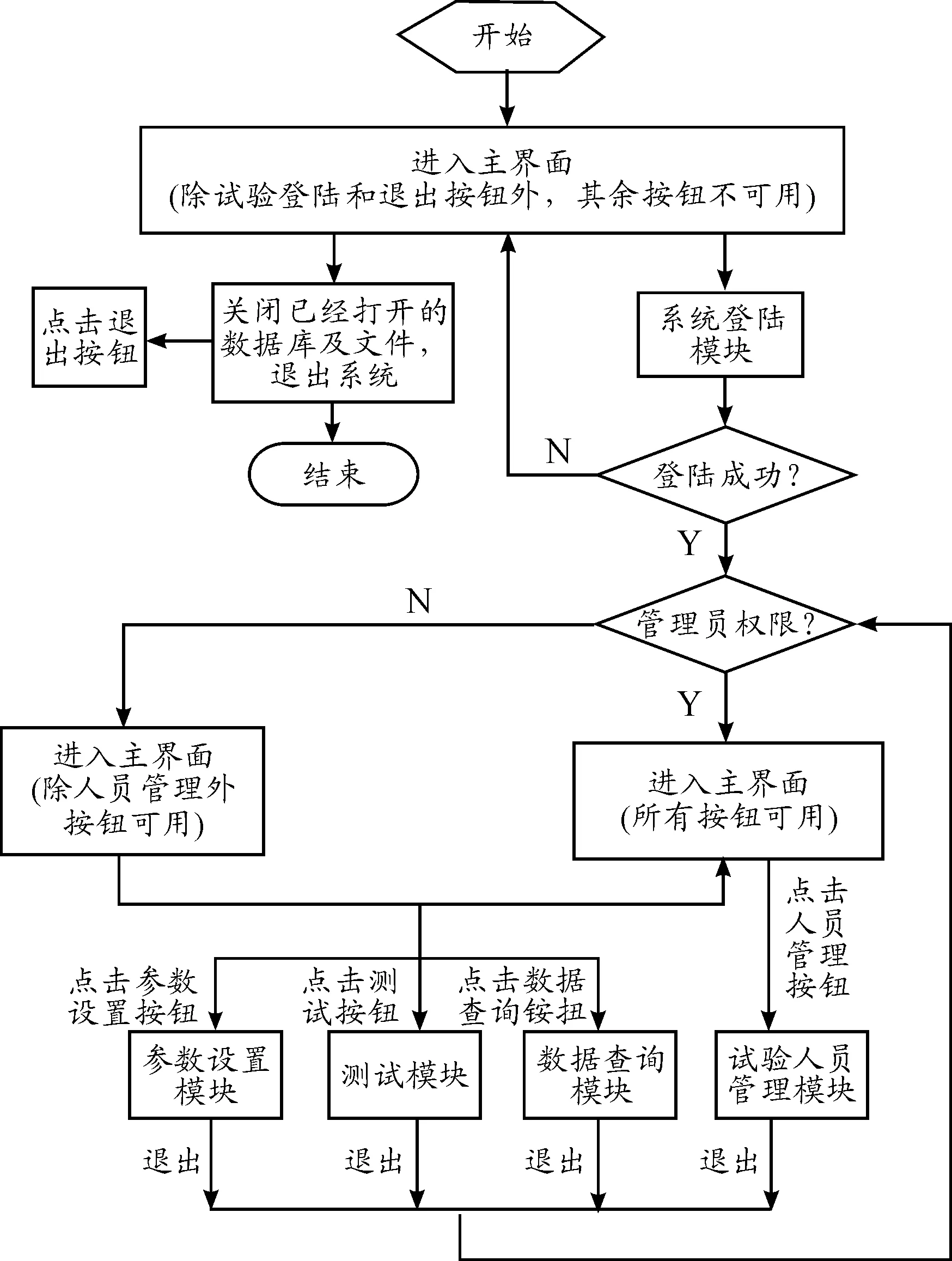

本同步器单体试验台测控软件系统主要由系统登陆模块、试验人员管理模块,参数设置模块、测试模块、数据查询模块等组成。参数设置模块是配置同步器性能试验的运行参数。测试模块可以对变频电机和换挡执行机构进行自动控制并对各种试验参数进行采集[8]。图3为测控系统软件总体设计方案。以下重点介绍试验人员管理、力测试系统、数据存储的软件系统程序设计。

试验人员管理程序如图4所示。试验人员管理模块的程序使用数据库函数,while循环里面嵌套了条件结构,只有条件满足时才执行条件结构里面的事件结构程序。

图3 测控系统软件总体设计方案Fig.3 The overall design of the software of the measurement and control system

同步器试验台测控系统的力测试系统子程序如图5所示。该程序首先设置数据采集卡的通道和输入电压范围,再将数据读取出来。将读取的电压值换算成工程量单位的数据,同时存入数组中。程序中0通道存入采集到的换挡力信号数据,1通道存入采集到的轴向力数据,2通道存入采集到的扭力数据[6]。

同步器单体试验台测控系统的数据存储程序如图6所示。该程序首先将采集的试验数据进行捆绑,形成一个一维数组,然后在数据的开头加入序号和测试时间等信息,统一存入一个簇中,并连接数据库,打开相应的数据库,获取表头,新建表格,将这个簇存入新建的表格中。程序运行结束后会断开与数据库的连接[6]。

图4 试验人员管理程序Fig.4 Test personnel management program

图5 力测试系统子程序Fig.5 Force test system’s subroutine

图6 数据存储程序Fig.6 Data storage program

3 同步器性能试验

一个同步环的试验一般分为3个部分:首先进行磨合试验,增加齿环摩擦面的接触面积,便于发挥出最好的性能;之后进行相关的性能试验,性能试验的每次曲线数据要进行保存,便于以后分析和展示,性能试验期间可以根据试验要求进行相关的加强试验等;最后进行正常工况下的疲劳试验,一般进行10 万次,结束后将试验结果汇总成一条趋势曲线,便于分析。

该同步器单体试验台系统监控界面通过“同步器单体试验台测控系统”软件可以对系统中的数据进行全面的监控,如图7所示。界面最左面是一系列同步器性能试验时需要的各种功能按钮,如“试验设置”、“参数设置”、“数据处理”、“初始标定”、“生成报表”、“锁定”等功能按键。“数据处理”和“生成报表”是为了试验后期对采集数据进行自动处理和保存,方便给测试试验提供数据借鉴。

在试验准备初期,要首先对试验中使用的传感器进行标定和对机械手选换挡轴进行位置标定。“初始标定”功能键很好地简化了标定工作的繁琐步骤,满足了前期准备的要求。关于中间的监控图表,系统可以监控6个量,即选挡力、换挡力、选挡位移、换挡位移、同步转速、扭矩。界面右侧是试验台检测部分,输入与输出转速由旋转编码器测量,扭矩为同步过程中产生的扭矩。最右侧测试界面还有“启动” “停车” “开始试验” “停止试验”等按键,可以对试验过程进行人为的干涉,在一定程度上也起到了保护的作用。

图7 同步器单体试验台测控系统界面Fig.7 Measurement and control system interface of a single test bed

4 试验结果分析

为了验证同步器单体试验台在换挡过程中模拟人工换挡作业的实际效果,选取一段3挡换2挡过程的换挡力动态特性曲线,如图8所示。由图中可以清晰地看到换挡过程中各个运动阶段的换挡力变化:

1~2 s为摘挡阶段,在此阶段里换挡执行机构需要克服同步压簧施加的锁止力、拨叉轴的自锁力使结合套与同步环分离。因此,换挡力F1出现了小幅度的升高。摘挡动作结束以后,换挡力又降低到平衡数值范围内。

2~3 s为同步阶段,换挡执行机构施加换挡力使结合套推动其他部件向目标挡位的轴向运动,直到同步环和结合齿圈接触,此阶段需借助摩擦力的作用使转速不同的两部件逐渐减小速度差。此阶段换挡力会进行大幅度的增加[9]。同步环、结合齿圈转速达到同步以后,因为拨环力矩的作用使同步环与结合套内齿圈啮合进入结合套内部,所以换挡力又迅速地减小。

3~5 s为结合齿圈和结合套的啮合阶段,因为两者存在细微的转速差使结合套的内齿与结合齿圈的齿斜面接触时会出现轻微的冲击,所以此阶段开始时换挡力会有一个小幅度的急升。最后结合套和结合齿圈相啮合,挡位的转换结束,换挡力趋于平稳并归零。

根据试验数据分析可知:同步器单体试验台在实际操作运用中满足了试验操作要求,成功模仿出人工换挡各个阶段的换挡力变化过程。

图8 换挡力动态特性曲线Fig.8 Dynamic characteristic curve of shifting force

5 结束语

主要阐述基于LabVIEW的同步器单体试验台测控系统研发情况,详细阐述了试验台的机械总体结构设计和测控系统软硬件设计过程。该同步器单体试验台的优点是结构简单、操作简便、效率较高,一次安装就能完成相邻两挡同步环的测试, 能对不同类型的同步器产品进行测试,并将采集到的试验数据进行简单的数据分析,完成同步器性能测试试验,有较为广阔的应用前景。

[1] 龚宗洋,张为公,陈晓冰,等.机械式汽车变速箱同步器试验系统研制[J].工业仪表与自动化装置,2005(5):60-62.

GONG Zongyang,ZHANG Weigong,CHEN Xiaobing,et al.Research and Development of Mechanical Vehicle Gearbox Test System[J].Industrial Instrumentation and Automation Equipment.2005(5):60-62.

[2] 何莉,张为公,龚宗洋,等.基于VxWorks的汽车同步器试验台测试系统[J].测控技术,2009,28(11):40-44.

HE Li,ZHANG Weigong,GONG Zongyang,et al.Test system of automobile synchronizer test bed based on VxWorks[J].Control Technology,2009,28(11):40-44.

[3] 陈福恩.同步器操作性能与寿命测试系统的研究[D].长春:吉林大学,2005.

CHEN Fuen.Research on the Performance and Life Testing System of the Synchronous Machine[D].Changchun: Jilin University,2005.

[4] 李靖.机械式变速器用同步器同步性能测试试验台设计与研究[D].武汉:武汉理工大学,2011.

LI Jing.Design and Research of the Synchronous Performance Test Bench for a Mechanical Transmission[D].Wuhan:Wuhan University of Technology,2011.

[5] 陈锡辉,张银鸿.LabVIEW8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

CHEN Xihui,ZHANG Yinhong.LabVIEW8.20 programming design from entry to the master[M].Beijing:Tsinghua University Press,2007.

[6] 米林.商用车变速器同步器性能测试试验台研究与设计[D].重庆:重庆理工大学,2015.

MI Lin.Research and Design of Performance Test Bench for Commercial Vehicle Transmission[D].Chongqing:Chongqing University of Technology,2015.

[7] 孔祥新,姚海元,李美平,等. 基于 LabVIEW 的远程无线监控系统[J].电子技术,2012(11):53 -55.

KONG Xiangxin,YAO Haiyuan,LI Meiping,et al.Remote Wireless Monitoring System Based on LabVIEW[J].Electronic Technology,2012 (11):53 -55.

[8] HE Yaohua.Vehicle Driving Wandering Test System Based on LabVIEW[C]//SAE International Wuhan Univ of Technology.Wuhan:[s.n.],2011:12-18.

[9] 刘成武,刘珂路,佘建强.机械自动变速器换挡冲击对策研究[J].汽车科技,2012(3):62-65.

LIU Chengwu,LIU Kelu,SHE Jianqiang.Research on the Gear Shifting Impact of Mechanical Automatic Transmission[J].Automotive Technology,2012(3):62-65.

(责任编辑 刘 舸)

Research and Development of Measurement and Control System Based on LabVIEW for the Single Test Bench of the Synchronous Machine

MI Lin, ZHOU Huan,TAN Wei

(College of Vehicle Engineering, Chongqing University of Technology, Chongqing 400054, China)

According to the testing requirements of a gear manufacturer to the synchronization device, the paper designed a performance test bed. The general structure design, measurement and control system design and program design of the mechanical system of the test bed are introduced. With industrial control computer as the core, through the PLC control inverter to change the drive motor’s speed, the development of the virtual instrument was based on LabVIEW control system of the synchronization of the single test bench. Only if the test platform runs normally, the test precision is high, the real-time performance is strong, and the test performance is safe and stable, it can finish the performance test of the synchronous machine. The LabVIEW software improves the intelligence and automation level of the performance test system and provides a simple and easy method for the performance test of the synchronous machine.

synchronizer;test-bed;measurement and control system;LabVIEW

2016-09-18 基金项目:重庆理工大学科研启动基金资助项目(2015ZD06)

米林(1964—),男,重庆人,博士,教授,主要从事机电测控方面的研究,E-mail:linmi@cqut.edu.cn。

米林,周欢,谭伟.基于LabVIEW的同步器单体试验台测控系统研发[J].重庆理工大学学报(自然科学),2017(2):7-13.

format:MI Lin, ZHOU Huan,TAN Wei.Research and Development of Measurement and Control System Based on LabVIEW for the Single Test Bench of the Synchronous Machine[J].Journal of Chongqing University of Technology(Natural Science),2017(2):7-13.

10.3969/j.issn.1674-8425(z).2017.02.002

U463.212+.41

A

1674-8425(2017)02-0007-07