花生捡拾联合收获机捡拾装置参数优化及试验

2017-03-16姚礼军胡志超王申莹曹明珠于昭洋

姚礼军,胡志超,王申莹,曹明珠,于昭洋,王 冰

(1.安徽农业大学 工学院,合肥 230036;2.农业部南京农业机械化研究所,南京 210014)

花生捡拾联合收获机捡拾装置参数优化及试验

姚礼军1,2,胡志超1,2,王申莹2,曹明珠2,于昭洋2,王 冰2

(1.安徽农业大学 工学院,合肥 230036;2.农业部南京农业机械化研究所,南京 210014)

为了提高花生捡拾收获机捡拾机构的作业质量,提高捡拾率,降低落果率,在已有研究基础上,以机器前进速度、弹齿回转速度、齿尖弯曲角度为影响因素,以捡拾率和落果率为考察指标,运用Box-Benhnken中心组合试验方法对捡拾收获机捡拾机构的工作参数进行了试验研究,建立响应面数学模型,分析了各影响因素对作业质量的影响,对相关参数进行了综合优化。结果表明:各因素对捡拾率影响显著顺序依次为回转速度、前进速度、弯曲角度;对落果率影响显著顺序依次为前进速度、回转速度、弯曲角度;最优参数组合为前进速度为0.8m/s、回转速度5.0rad/s、弯曲角度165°,捡拾率为99.36%,落果率为0.58%。

花生;捡拾机构; 响应面; 数学模型; 优化

0 引言

花生是我国重要的经济作物和油料作物,其种植面积、总产量及出口量都位于世界前列[1-2]。据FAO统计,2013年我国花生总面积达471万hm2,总产量1 700万t,较2012年增加31万t,产业发展潜力巨大,但较低的机械化收获水平一直制约着花生产业的发展[3-4]。近10年来,随着我国农业机械化事业的发展,花生机械从开发研制到市场推广都有长足进展,常见的机型有挖掘犁、挖掘机、摘果机、履带自走式半喂入花生联合收获机及牵引式全喂入式花生联合收获机等[5-10]。由于不同地区种植制度[11]、花生品种[12-14]、土壤条件及地形地貌等差异[14],导致许多新型联合收获机的适应性存在局限性,未能得到大面积推广。

全球范围内,美国代表了花生机械化生产的最高水平,在20纪中期已经实现全程收获机械化,典型的两段收获模式为其规模化生产发展做出突出贡献[15-18];但引入到国内后,对于本土直立型花生的捡拾存在多次作用才能捡起,甚至出现堆积捡拾现象,落果和漏捡损失严重。国内对捡拾收获的研究大多是借鉴牧草捡拾的弹齿式捡拾装置[19-21],未能透彻地分析不同结构形式的捡拾装置对蓬松姿态物料的适应性。

目前,常见的捡拾装置基本上可分为两类:适用于牧草捡拾的滚筒式和适用于油菜的升运器式[22-24]。国内学者对于花生捡拾装置的研究,基本上是结合花生植株形态对适用于牧草的弹齿滚筒式捡拾装置的结构参数进行分析优化[25],而未从结构形式创新的角度来分析研究适合我国花生品种、种植制度的捡拾装置。农业部南京农业机械化研究所基于我国不同地形地貌差异,同时结合国外相关研究,设计出简易型花生捡拾装置。该类型捡拾装置结构简单,可适用于不同幅宽收获台,避免了传统的滚筒式捡拾装置结构复杂及关键参数较多等的问题。本文以八行捡拾收获机捡拾装置为研究对象,筛选前进速度、捡拾装置回转速度、弹齿齿尖弯曲角度为影响因素,以捡拾率和落果率为主控目标,寻求最优参数组合,以期为机器的优化设计提供参考。

1 捡拾机构

1.1 总体结构

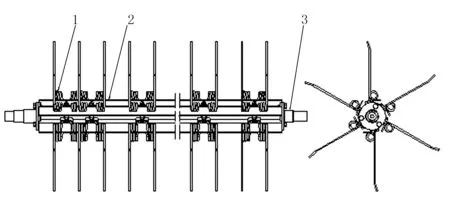

捡拾机构是捡拾花生收获机收获台的主要组成部分,为简易型弹齿滚筒,位于收获台最前端,左右两轴头分别与收获台架的轴承座和变数箱齿轮配合安装,如图1所示。其主要由弹齿和焊接有角钢安装板的轴构成,该装置结构简单,加工成本低,维修方便,能够灵活地适用于不同幅宽的收获台,尤其是对大幅宽收获台的设计更能体现其优越性。

1.弹齿 2.弹齿转轴 3.轴头图1 捡拾机构简图Fig.1 Roller device of spring tooth

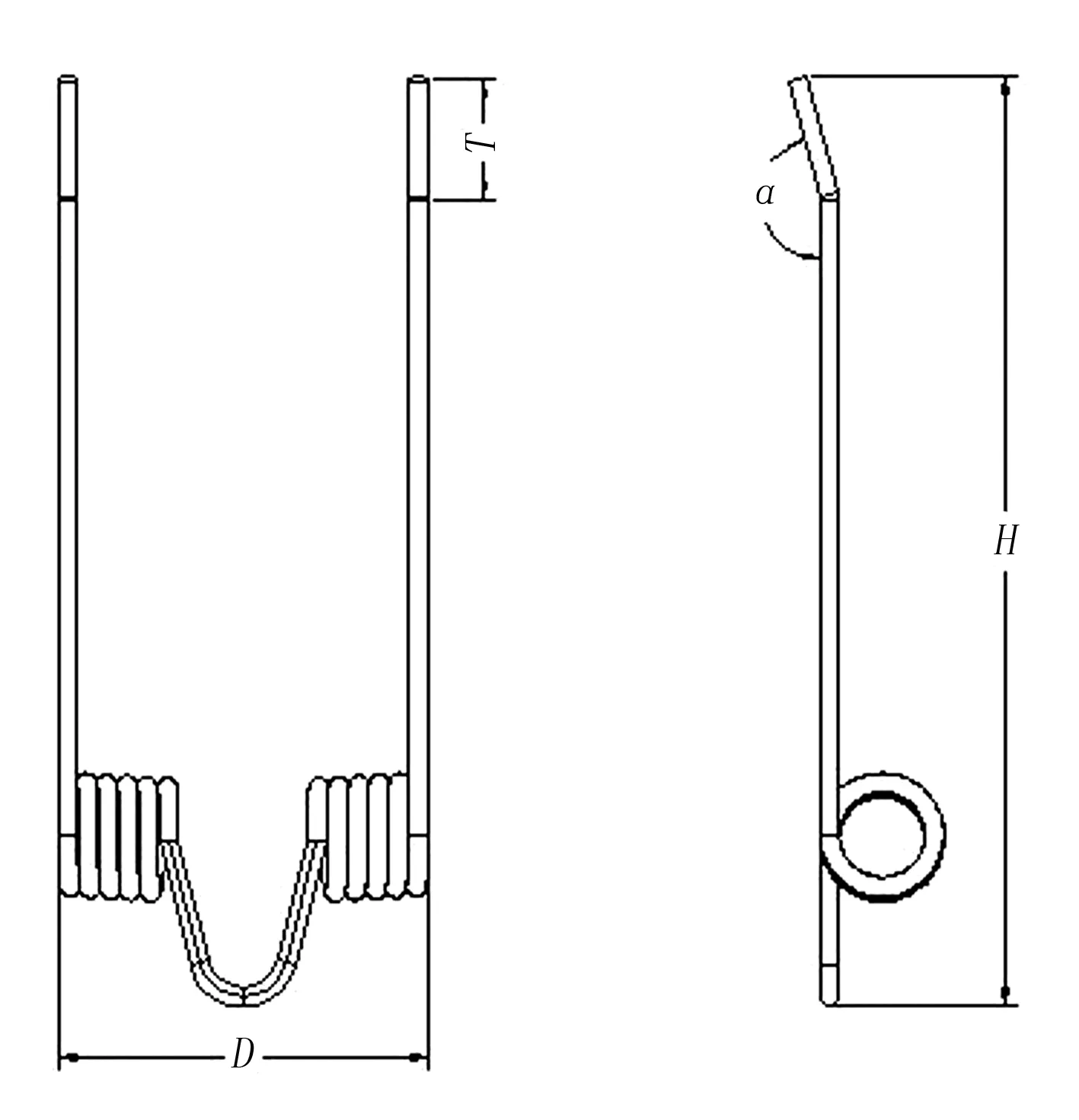

弹齿是与花生果秧首先紧密接触的部件,对试验指标有很大影响。根据一般直立型花生植株形态及种植密度等相关特性[11],对弹齿的结构形式进行设计,结构如图2所示。

1.弹齿总高H 2.弹齿宽幅D 3.齿尖长度T 4.弯曲角度α图2 弹齿结构形态Fig.2 structural form of spring-finger

1.2 工作原理及影响因素

机器作业时,动力经过链条传递到变速箱,驱动捡拾装置做机器前进方向相反的回转运动;当弹齿运动到收获台下前方时,捡拾花生果秧,在捡拾滑草板的支撑下向上输送,直至搅龙衔接处果秧与弹齿分离,完成捡拾工序。

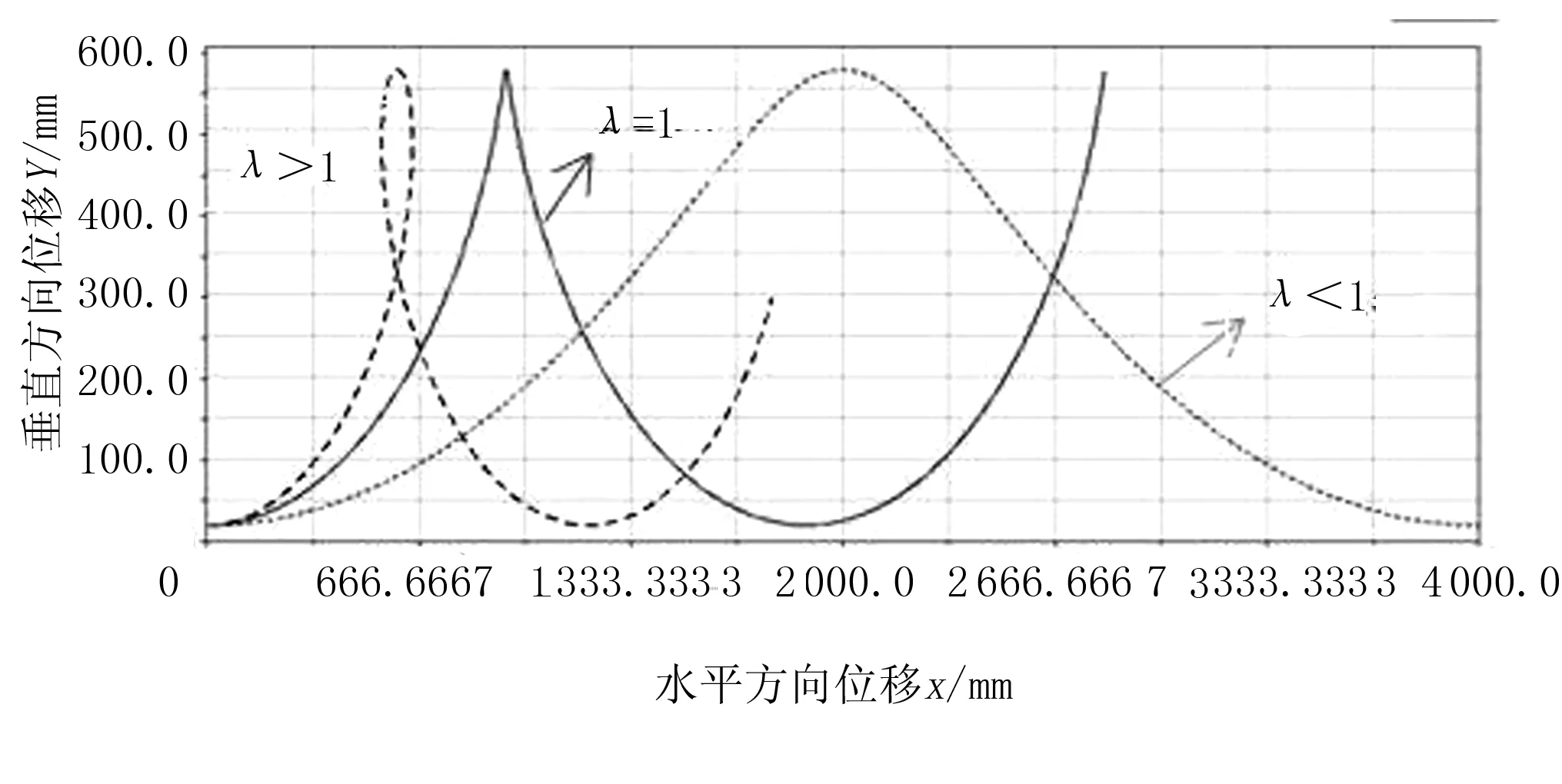

评价捡拾机构性能的指标有捡拾率和落果率,为达到良好的捡拾性能,对影响捡拾作业效果的相关因素进行梳理归纳。在运动参数方面,机器前进速度与弹齿回转速度的选取存在多方面的关联性:①弹齿运动轨迹是机器前进运动与弹齿转动的合成运动,轨迹为摆线,摆线形状与速度比λ(弹齿端部转速与机器前进速度的比值)有关,存在3种不同情况,即λ<1、λ=1、λ>1[23-24],如图3所示。若要实现捡拾干脆,减少秧蔓荚果与地面的拖刷,降低落果率,且在最高点要满足向后抛送物料的条件,即在最高点具有向后的合成速度,则此时速度比λ>1。②需根据花生果柄强度来确定λ值的大小[26-27],减小弹齿对花生果柄的冲击,减少落果。③随着机器的前进,原本弹齿齿端的圆形轨迹变成相互交错的运动轨迹,形成漏检区。为提高捡拾率,要求漏检区控制在合理范围,机器前进速度越慢,弹齿回转速度越快,漏检区越小。

图3 不同λ值曲线Fig.3 Different λ curves

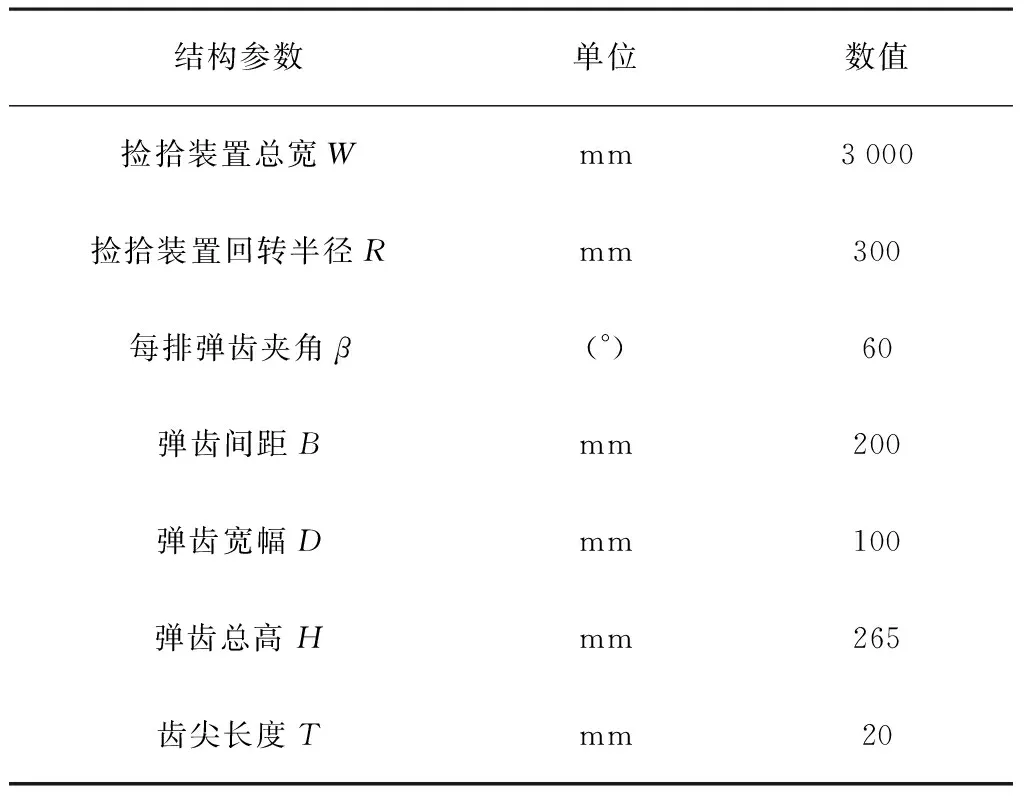

结构参数包括有弹齿排数、弹齿长度、齿尖长度、齿尖弯曲角度等,根据直立型花生的植株形态及前期机器设计及试验研究,齿尖弯曲角度对机构性能指标有明显影响,适当增加弹齿齿尖弯曲角度,会减少弹齿捡拾的作用次数,漏捡和落果都会相应减少。表1为捡拾装置相关结构参数。

表1 捡拾装置结构参数

2 试验设计

2.1 试验材料

本研究选取花生品种为八集小花生,种植地点为江苏泗阳,种植方式为平作,中等种植密度(荚果平均产量3 150~3 750kg/hm2)。试验选取挖掘后晾晒3~4天的果秧,此时果柄强度较低,适合试验研究。

2.2 试验设备

试验主要设备有农业部南京农业机械化研究所研制的4HLJ-8型花生捡拾联合收获机、WDW-10 型微控电子式万能试验机、相机、标枪、便携式弹簧测力器、卷尺、电子秤及装机工具等。

2.3 试验方法与测定

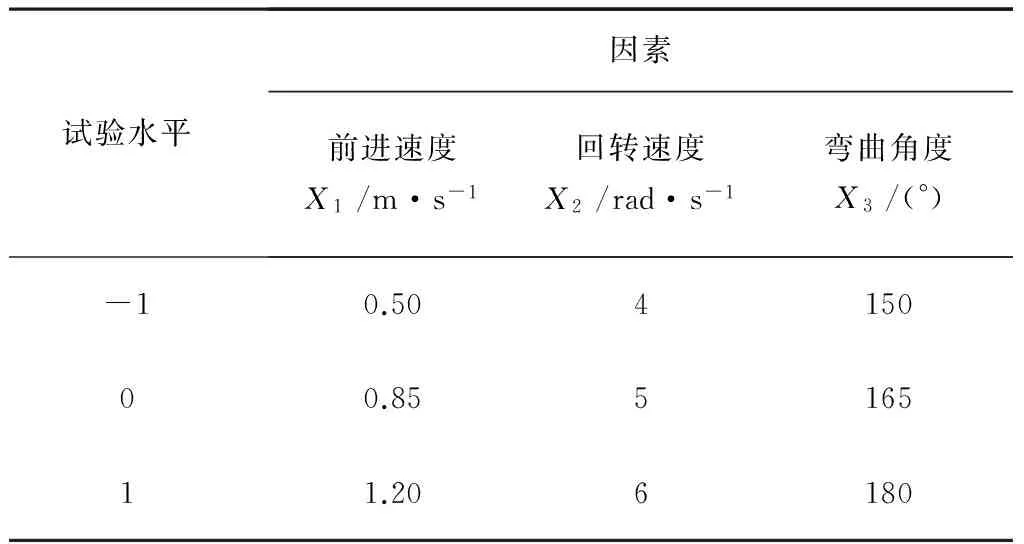

本次研究是田间整机试验,测定不同参数组合下捡拾装置的捡拾率和落果率。在单因素试验基础上,根据Box-Benhnken试验方案设计三因素三水平响应面分析试验[28-29],以捡拾率J、落果率P作为响应值,以机器前进速度v、弹齿回转速度ω、齿尖弯曲角度α为影响因素开展试验研究。表2所示为试验因素与水平表。

表2 试验因素与水平

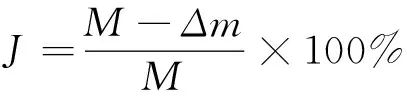

一次测试长度为前轮中心轴线到弹齿挑起果秧临界点的水平距离,为2.0m。每次试验时,待机器达到稳定转速进行试验,达到标定位置停止机器,收集漏捡果秧、落果并称重,每组试验测定3次取其平均值,记录数据。

(1)

式中Δm—漏捡植株质量;

M—试验总植株质量。

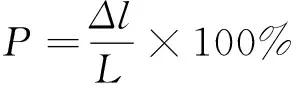

(2)

式中 Δl—地面捡拾掉果质量;

L—荚果质量总和。

2.4 数据统计与处理

试验应用Design-Expert8.0.6软件对试验数据进行处理分析,建立二次多项式回归方程。在此基础上,构建响应面模型,对影响试验指标的试验因素进行分析研究。

3 结果与分析

3.1 试验结果

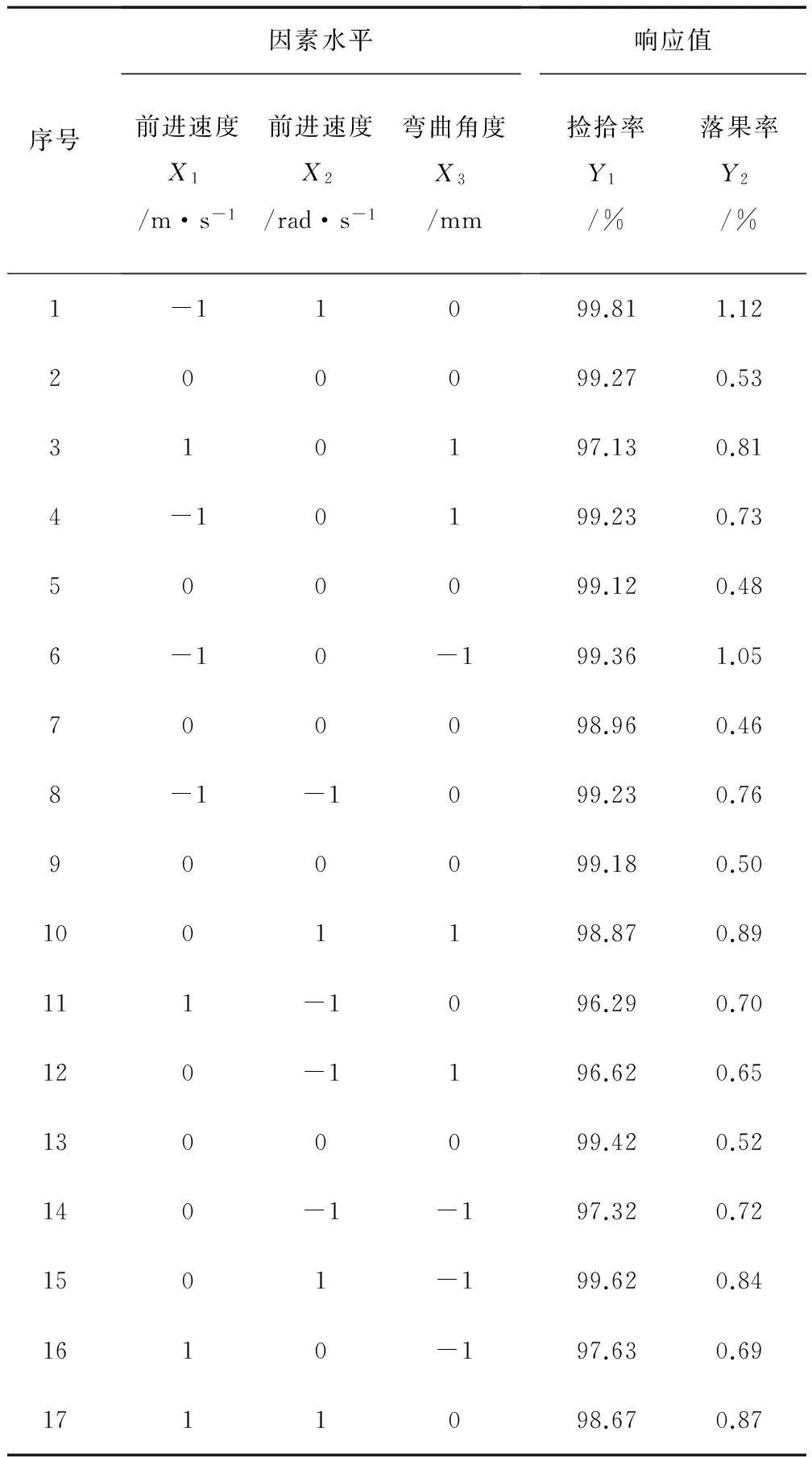

根据Box-Benhnken中心组合试验理论,设计了三因素三水平响应面分析试验[30-31]。试验设计与试验结果如表3所示。

表3 试验设计方案及响应面值结果

3.2 回归方程建立与方差分析

根据表3中的试验结果,在Design-Expert8.0.6软件中进行回归拟合分析,建立以捡拾率、落果率为目标函数,以机器前进速度、弹齿回转速度、齿尖弯曲角度为自变量的两个二次多项式响应面回归模型,结果如式(3)~式(4)所示,并对回归方程进行方差分析,如表4所示。

Y1=99.19-0.99X1+0.94X2-0.26X3+

0.45X1X2-0.093X1X3-0.013X2X3-

(3)

Y2=0.50-0.074X1+0.11X2-0.027X3-

0.048X1X2+0.11X1X3+0.030X2X3+

(4)

其中,X1为机器前进速度;X2为弹齿回转速度;X3齿尖弯曲角度;Y1为捡拾率;Y2为落果率。

p<0.01(极显著**),p< 0.05(显著*)。

由表4分析可知:捡拾率Y1和落果率Y2的响应面模型的P值分别为PY1=0.000 1,PY2<0.000 1,表明两回归模型极显著(P<0.01);失拟项P值分别为0.086 1、0.147 7,均大于0.05,表明回归方程失拟度低;同时R2(决定系数)值分别为0.973 5、0.981 6,与数值1很接近,说明回归方程预测值与试验测试值很接近,拟合度高。所以,两模型可以用来优化捡拾机构的相关参数。

Y1=99.09-0.99X1+0.94X2-0.26X3+

(5)

Y2=0.50-0.074X1+0.11X2-0.048X1X2+

(6)

3.3 单因素对试验指标的影响分析

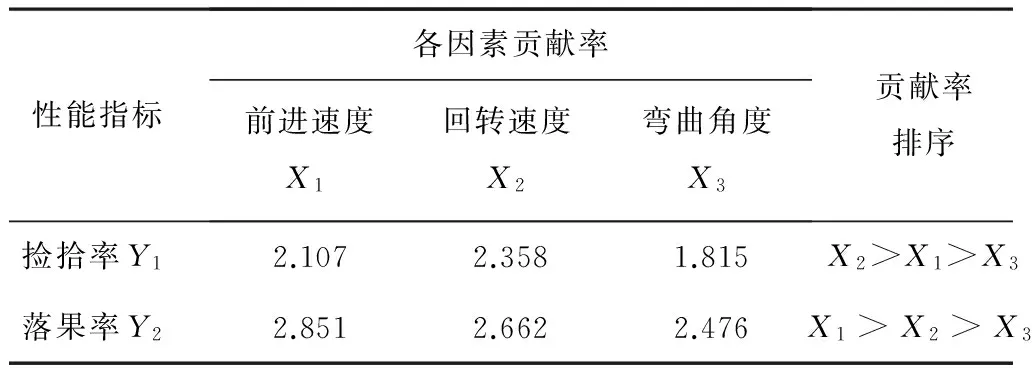

各单因素对模型影响的主次顺序可通过贡献率K值进行比较,贡献率K[32]值的计算如式(7)~式(8)所示。各因素对捡拾率贡献率的大小顺序为:回转速度X2>前进速度X1>弯曲角度X3;各因素对落果率贡献率的大小顺序为:前进速度X1>回转速度X2>弯曲角度X3。分析结果如表5所示。

(7)

(8)

表5 各因素贡献率分析

3.4 交互因素对指标影响规律分析

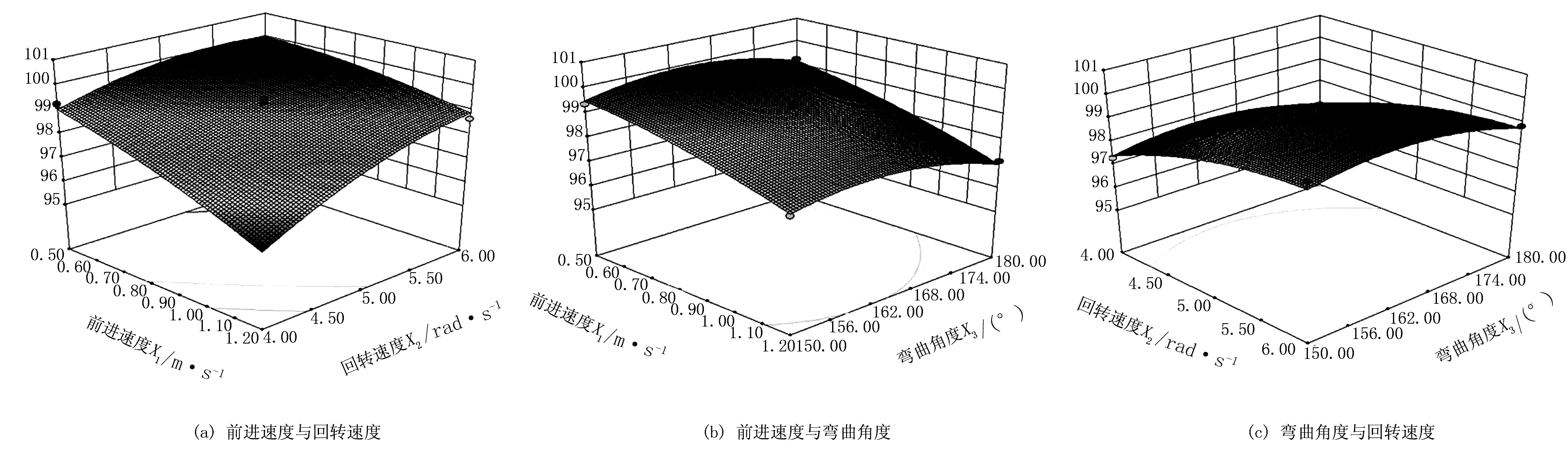

根据响应面回归方程分析结果,应用Design -Expert 8.0.6 软件绘制响应面图,对前进速度X1、回转速度X2、弯曲角度X3交互因素对捡拾率Y1、落果率Y2的影响进行分析。

3.4.1 交互因素对捡拾率的影响规律分析

图4为因素间交互作用对捡拾率响应面曲线,每个响应面反映了当一个变量处于最佳水平时另外两个变量之间的相互作用。图4(a)为机器前进速度X1与回转速度X2对捡拾率Y1交互作用的响应面图。由图4(a)可以看出:捡拾率Y1随前进速度X1和回转速度X2变化的曲面都很明显,表明试验指标对两试验因素的变化反应敏感;减小前进速度,增大回转速度,有助于捡拾率的提高。图4(b)为前进速度X1与齿尖弯曲角度X3对捡拾率Y1交互作用的响应面图。由图4(b)可知:捡拾率Y1随前进速度X1变化的曲面明显,而随齿尖弯曲角度X3变化的曲面在相对平缓;当齿尖弯曲角度X3为定值时,前进速度X1增加,捡拾率Y1有所下降;当前进速度X1为定值时,捡拾率Y1会随弯曲角度X3的增加而增大,达到最大值后开始下降。图4(c)为回转速度X2与齿尖弯曲角度X3对捡拾率Y1交互作用的响应面图。由图4(c)可知:捡拾率Y1随回转速度X2变化明显,而随弯曲角度X3变化平缓;当弯曲角度X3为定值时,捡拾率Y1随着回转速度X2的增加增大;当回转速度X2为定值时捡拾率Y1会随弯曲角度X3的增加而增大,达到最大值后开始下降,存在最优值。

图4 因素间交互作用对捡拾率的影响Fig.4 Interactions between factors on the pickup rate

3.4.2 交互因素对落果率的影响规律分析

图5为因素间交互作用对落果率影响的响应面曲线。

图5 因素间交互作用对落果率的影响Fig.5 Interactions between factors on the rate of peanut pods

图5(a)为前进速度X1与回转速度X2对落果率Y2交互作用的响应面图。由图5(a)可以看出:落果率随前进速度X1和回转速度X2变化的曲面都很明显,表明试验指标对两试验因素的变化反应敏感;当回转速度X2为定值时,落果率先随前进速度X1的增大而降低,达到最小值后开始上升,存在最优值;当前进速度X1为定值时,落果率先随回转速度X2增大而降低,达到最小值后开始上升。图5(b)为前进速度X1和弯曲角度X3对落果率Y2交互作用的响应面图。由图5(b)可知:落果率Y2随前进速度X1变化的曲面明显,弯曲角度X3相对平缓;落果率Y2随两因素的变化反应基本上都是先减小、后增大,存在最优值。图5(c)为回转速度X2与弯曲角度X3对落果率Y2交互作用的响应面图。由图5(c)可知:落果率Y2随回转速度X2变化的曲面明显,弯曲角度X3相对平缓;落果率Y2随两因素的变化反应基本上都是先减小、后增大,存在最优值。

4 模型预测与试验验证

4.1 模型预测优化

通过分析单因素和因素交互作用对捡拾率和落果率的影响可知:为达到的最佳捡拾效果,必须让两试验指标同一参数组合下达到最佳效果,但两指标受因素影响的趋势和程度都有很大差别。因此,在优化软件Design-Expert8.0.6中设置优化目标,寻求最佳的捡拾性能的参数组合。

其目标函数为捡拾率达到最大值,即Y1→Y1max,落果率达到最小,即Y2→Y2min。约束条件:因素水平为-1≤Xm≤1。其中,m=1,2,3。在软件中对各参数进行预测优化,得到最优参数组合:当前进速度为0.78m/s、回转速度5.07rad/s、弯曲角度165.10°时,捡拾率为99.44%,落果率为0.53%。

4.2 试验验证

为了验证响应面模型预测的准确性,考虑到试验的可行性,将前进速度设置为0.8m/s、回转速度5.0rad/s、弯曲角度165°,在此优化方案下进行3次重复试验,取其平均值作为试验验证值,结果为捡拾率99.36%,落果率为0.58%。试验验证值与模型理论值非常接近,验证了响应面分析的合理性,所得到的最优参数组合符合要求。

图6 田间试验Fig.6 Field testing

5 讨论

1)对捡拾机构主要参数进行多因素分析,研究各因素对捡拾率和落果率的影响。由于此种考察是捡拾效果对主要参数组合的直接反馈,而未从主要参数对指标影响的致因角度进行分析(如弹齿转动所产生冲击与果柄强度的关系、捡拾瞬间荚果与地面的刷拖对落果的影响),因此在今后的研究中,在试验的基础上可以将致因原理与相关因素相结合进行进一步的分析。

2)优化后的试验数据显示:评价捡拾机构性能的两指标(捡拾率、落果率)均达到理想状态,且高出花生机械收获作业行业标准很多[33],完全满足实际作业要求。但本次试验只是针对单一适收期花生品种进行了试验分析,在今后的研究中,需要对不同种类的花生进行相关试验,进一步优化并验证试验装置的可靠性。

6 结论

1)应用Box-Benhnken中心组合试验方法对影响捡拾机构捡拾率和落果率的机器前进速度、回转速度、齿尖弯曲角度建立二次回归响应面数学模型并进行了影响趋势分析,通过验证试验对模型和优化结果进行了验证,表明模型可靠性高。

2)捡拾装置各因素对捡拾率影响显著顺序依次为回转速度X2>前进速度X1>弯曲角度X3;各因素对落果率影响显著顺序依次为前进速度X1>回转速度X2>弯曲角度X3。

3)捡拾机构最优工作参数组合为前进速度0.8m/s、回转速度5.0rad/s、弯曲角度165°,试验结果为捡拾率99.36%,落果率0.58%。

[1] 胡志超.半喂入花生联合收获机关键技术研究[M].北京:中国农业科学技术出版社,2013:4-8.

[2] 吕小莲,胡志超,张延化.半喂入式花生摘果机的设计与性能测试[J].华中农业大学学报,2015,34(3):124-129.

[3] 尚书旗,刘曙光,王方艳,等.花生生产机械的研 究现状与进展分析[J]. 农业机械学报,2005,36(3):143-147.

[4] 孙庆卫,王延耀,徐志瑞,等.花生分段收获机的应用现状及进展分析[J].农机化研究,2012,34(1):234-237.

[5] 王东伟,尚书旗,赵大军,等.4HBL-4 型二垄四行半喂入自走式花生联合收获机[J].农业机械学报,2013,44(10):86-92.

[6] 杨然兵,范玉滨,尚书旗,等.4HBL-2型花生联合收获机复收装置设计与试验[J].农业机械学报,2016(9):1-7.

[7] 陈有庆,王海鸥,胡志超.半喂入花生联合收获损失致因与控制对策研析[J]. 中国农机化,2011(1):72-77.

[8] 高连兴,李献奇,关萌,等.双吸风口振动式花生荚果清选装置设计与试验[J]. 农业机械学报,2015,46(3):110-117.

[9] 胡志超,彭宝良,谢焕雄,等.升运链式花生收获机的设计与试验[J].农业机械学报, 2008,39(11):220-222.

[10] 胡志超.半喂入花生联合收获机关键技术研究[D].南京:南京农业大学,2011.

[11] 葛再伟,杨丽英.不同种植密度对花生生育及产量的影响[J].花生学报,2002,31(3):33-35.

[12] 吕小莲,胡志超,于昭洋,等.花生籽粒几何 尺寸及物理特性的研究[J].扬州大学学报:农业与生命科学版,2013(3):61-64.

[13] 沈一,刘永惠,陈志德.不同花生品种(系)果柄拉力强度试和荚果主要性状调查[J].江苏农业科学,2012,40(10):82-83.

[14] 吴琪,曹广英,王云云.26个花生品种果柄强度研究[J].山东农业科学,2016,48(4):47-49.

[15] P K Padmanathan,K Kathirvel,V M Duraisamy et al.Influence of Crop,Machine and Operational Parameters on Picking and Conveying Efficiency of an Experimental Groundnut Combine[J].Journal of Applied Sciences Research,2007(8):700-705.

[16] 王伯凯,吴努,胡志超,等.国内外花生收获机械发展历程与发展思路[J].中国农机化,2011(4):6-9.

[17] Parman Corporation. Pearman Peanut Digger-Shaker-Inverters[R]. Georgia: Parman Corporation,2006.

[18] Pattee H E, Stalker H T. Advances in Peanut Science[M].Stillwater, OK: American Peanut Research and Education Society, 1995.

[19] 王文明,王春光. 弹齿滚筒式捡拾装置的研究与发展[J].农机化研究,2012,34(10):221-225.

[20] 王文明,王春光.弹齿滚筒式捡拾装置参数分析与仿真[J].农业机械学报,2012,43(10):82-89.

[21] 王国权,余群,卜云龙,等.秸秆捡拾打捆机设计及捡拾器的动力学仿真[J].农业机械学报,2001,32(5):59-61,68.

[22] 袁彩云,刁培松,张道林.弹齿滚筒捡拾器的设计与运动仿真[J].农机化研究,2011,33(5):73- 76.

[23] 吴崇友.齿带式油菜捡拾收获机设计与参数优化 [D].南京:南京农业大学,2011.

[24] 中国农业机械化科学研究院.农业机械设计手册:下册[K].北京:中国农业科学技术出版社,2007.

[25] 许涛,沈永哲,高连兴,等. 基于两段收获的弹齿式花生捡拾机构研究[J].农业机械学报,2016,47(3):90-97,111.

[26] 关萌,沈永哲,高连兴,等.花生起挖晾晒后的果柄机械特性[J].农业工程学报,2014,30(2):87-93.

[27] Guan Meng,Zhao Baoquan,Gao Lianxing,et al. Effect of curing time on moisture content and mechanical properties of peanut pods[J].International Agriculture Engineering Journal,2015,24( 2):1-8.

[28] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46.

[29] 李云雁,胡传荣.试验设计与数据处理:2版[M].北京:化学工业出版社,2008:124-159.

[30] 徐向宏,何明珠. 试验设计与Design-Expert、SPSS 应用[M].北京:科学出版社,2010.

[31] 丁素明,薛新宇,方金豹,等.手持式风送受粉机工作参数优化与试验[J].农业工程学报,2015,31(8):68-75.

[32] 明道绪.高级生物统计[M].北京:中国农业出版社, 2006.

[33] 中华人民共和国农业部.NY /T 2204—2012花生收获机械 质量评价作业规范[S].北京:中国农业出版社,2013.Abstract ID:1003-188X(2017)12-0112-EA

Experiment and Parameters Optimization for Pickup Mechanism of Peanut Harvester

Yao Lijun1,2, Hu Zhichao1,2, Wang Shenying2, Cao Mingzhu2, Yu Zhaoyang2, Wang Bing2

(1.Engineering College, Anhui Agricultural University, Hefei 230036, China;2.Nanjing Research Institute for Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

In order to raise working quality of pickup mechanism of peanut harvester, increase the pickup rate and reduce the rate of peanut pods drop, in this paper, a experiment was designed on the basis of existing research. The forward speed of machine,rotary speed of spring-finger and tip angle of spring-finger were taken as the influencing factors. The pickup rate and the rate of fruit drop was used as test indexes. According to the above factors and indexes, this paper took Box-Benhnken central composite experimental design method to arrange experiments,established mathematical model about the response surface through Design-Expert 8.0.6,analyzed these factors how to influence the working quality of the pickup mechanism,and optimized relevant parameters. The results showed that trial factors had great effects on the working quality. The significant effects of rotary speed of spring-finger,forward speed of machine and tip angle of spring-finger on increasing pickup rate were in a decreasing order. The significant effects of forward machine speed, rotary speed of spring-finger and tip angle of spring-finger on reduce the rate of peanut pods drop were in a decreasing order.The optimal parameter combination was obtained, which was 0.8m/s as the forward speed of machine,5.0rad/s as rotary speed of spring-finger,165o as tip angle of spring-finger, with this optimal parameter combination, the pickup rate was 99.36% ,the rate of peanut pods drop the rate of peanut pods drop was 0.58%.

peanut; pickup mechanism; response surface; mathematical model; optimization

2016-09-23

国家现代农业花生产业技术体系项目(CARS-14-机械化装备);中国农业科学院创新工程项目(2013-2018)

姚礼军(1990-),男,安徽安庆人,硕士研究生,(E-mail)1002526216@qq.com。

胡志超(1963-),男,陕西蓝田人,研究员,博士生导师,博士,(E-mail)nfzhongzi@163.com。

S225.7+3

A

1003-188X(2017)12-0112-07