植物工厂中移动平台导引系统的路径校正控制方法研究

2017-03-16高振铭徐丽明邢洁洁史丽娜卜云龙

高振铭,徐丽明,李 超,邢洁洁,刘 文,史丽娜,卜云龙

(1.中国农业大学 工学院,北京 100083;2.北京京鹏环球科技股份有限公司,北京 100094 )

植物工厂中移动平台导引系统的路径校正控制方法研究

高振铭1,徐丽明1,李 超1,邢洁洁1,刘 文1,史丽娜1,卜云龙2

(1.中国农业大学 工学院,北京 100083;2.北京京鹏环球科技股份有限公司,北京 100094 )

在植物工厂的物料自动化运送中,自动导航系统非常重要。为此,针对移动平台在行驶过程中出现偏离误差较大的问题,采用磁感应传感器搭建导航系统,并对采样信号进行插值处理,并采用模糊控制方法。通过Simulink对信号采集过程进行仿真分析与优化,得到了较为合理的模糊控制算法,建立了一套路径校正的系统。利用STM32系列单片机搭建了控制系统,并进行了道路行驶试验。试验结果表明:该系统能够对行驶路径进行校正和追踪,模糊校正的直线行驶能力提高了20.13%,稳定性提高了17.24%,均值直线行驶偏差μ控制在5mm以内,具有较高的精度和稳定性。

植物工厂;移动平台;磁导引;路径校正;模糊控制

0 引言

植物工厂化立体化装备已经逐渐成为国际公认的农作物培养设施,物流化、无人化和自动化的物料搬运机器装备是植物工厂自动化系统中的关键技术之一。

在物料运输方面,欧阳平等[1]研究了山地果园牵引式双轨运输机断绳制动装置,并进行试验,克服了现有山地果园轨道运输机无法搬移、户外施工难度大、批量生产困难和设备利用率低等问题。李善军等[2]研究了自走式双轨道山地果园运输机,实现了山地果园中运输果实、肥料等,也可搭载喷雾机或修剪机械等进行作业。权龙哲等[3]研究了狭闭空间内苗盘物流化搬运机器人运动规划与试验,实现了植物工厂的秧苗盘的运输。以上研究多利用轨道实现物料搬运作业。

由于植物工厂物料输送具有对接精度要求高、行驶位置灵活等特点,本文设计了植物工厂的移动平台。该移动平台的直线行驶平稳度高,为秧苗盘精确对接提供了重要的基础。对植物工厂进行路径规划的同时,考虑到所处环境能够提供的条件,避免环境产生的外界干扰。因此,试验样机采用了磁导引的方式进行信号采集。

针对植物工厂移动平台在行驶过程中会出现偏离其路径的问题,为减小偏离误差,结合数学运动模型,在转动瞬心和偏离角之间建立数学模型,采用模糊控制器及Simulink进行仿真,对输出的跟踪性进行一定的优化,并在实体上进行检验,以期能够提高直线行驶的精确度和稳定性。

1 植物工厂移动平台运动学分析

1.1 植物工厂移动平台作业要求

植物工厂是一种新型科技高度密集种植模式,其采用标准化种植,减少了工作量和作业强度,提高了作业效率,实现了农作物的周年生产。

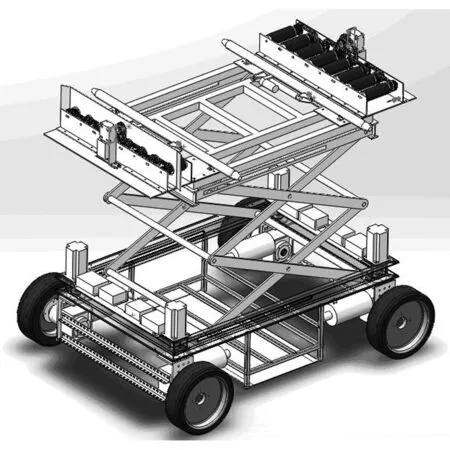

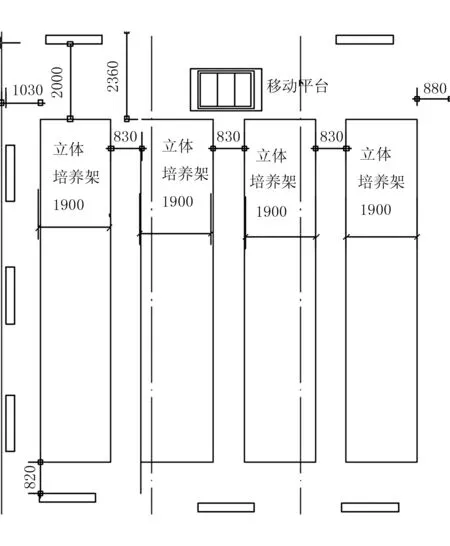

本试验样机需要配合运送秧苗盘的机器,能将机器运送过来的秧苗盘稳定地接收到移动平台上(见图1),移动平台需要在20m内的环境中实现高精度的稳定行走。图2为植物工厂内移动平台作业要求示意图。其需要保证移动平台能够在精确的位置上停止,同时具有高度的双向直线行驶性。此要求是为后续秧苗盘运动到秧苗架上提供重要保障,确保秧苗盘能够稳定地、精确地传送到秧苗立体栽培架上,同时保证与其他装置进行对接。

1.2 移动平台的研制移动平台

针对植物工厂的作业要求,该移动平台包括驱动系统、导航系统、定位系统、避障系统和上位机系统,如图1所示。驱动部分由伺服电机构成,采用PWM控制模式和闭环控制,保证行驶的稳定性。导航部分采用磁导航方式,保证双向行驶的平稳性。定位系统采用RFID射频识别,能够保证确定移动平台的实时位置。避障系统采用超声波避障模式,通信模式用II2C通信方式。采用蓝牙通信系统,保证有效通信范围在60m以内。上位机系统采用LABVIEW控制界面进入上位机实时控制和监控。

图1 移动平台三维图Fig.1 3D map of mobile platform

图2 植物工厂内移动平台作业要求示意图Fig.2 Plant space structure diagram

1.3 移动平台的运动学分析

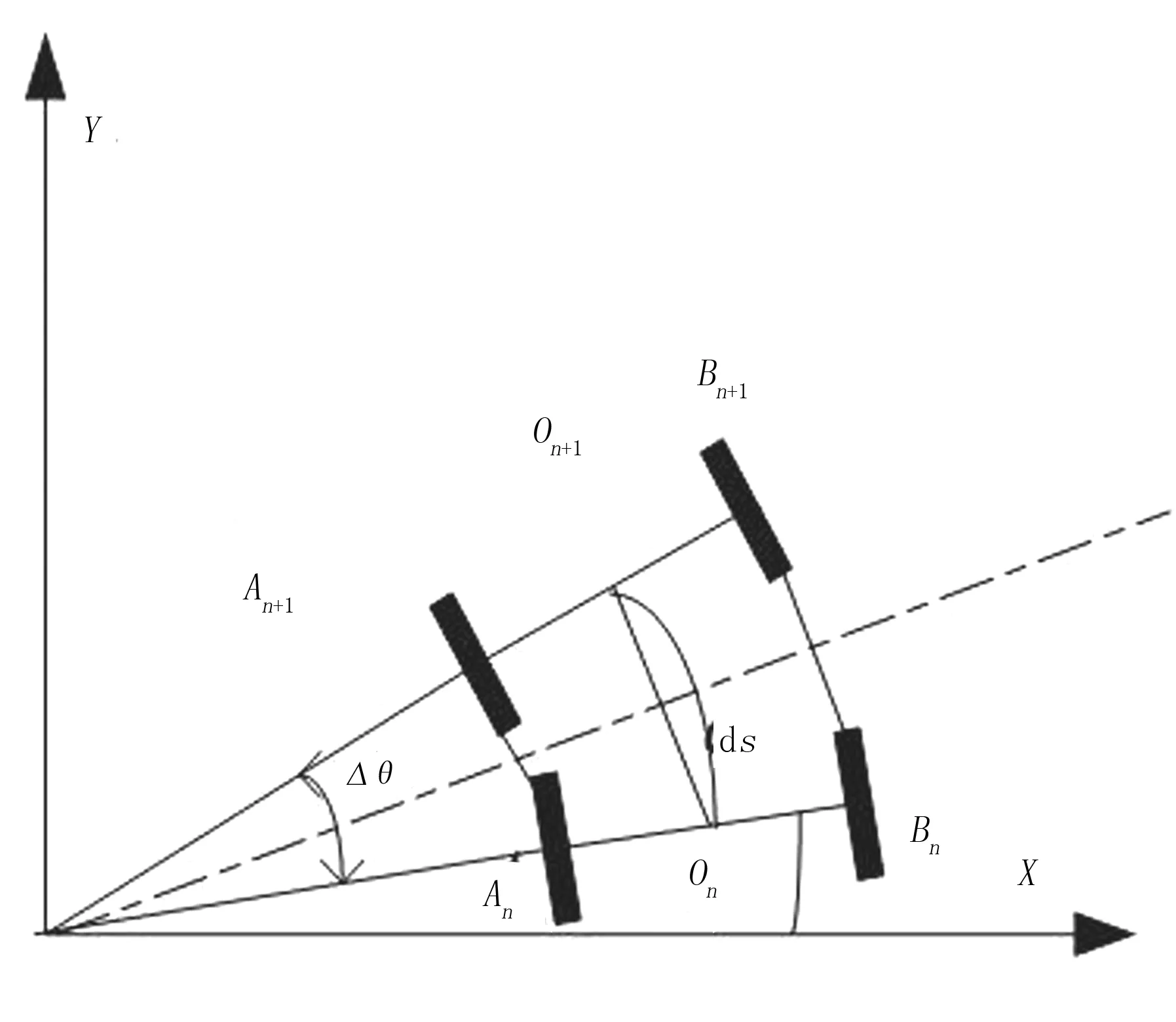

为了确定移动平台的运动规律,求得移动平台的运动轨迹,即移动平台的运动学的正解[4],对于预测分析机构的运行轨迹和运动状态的平稳性有重要的作用,进而以此为基础进行优化程序。在固定坐标系中,设在一个采样的周期θ内,移动平台从第n个时刻(xn,yn,θn)状态变化到第n+1个时刻(xn+1,yn+1,θn+1)状态,从而确定各个采样周期的位置。

此时,行走机构的两个相应的位置为(An,On,Bn)和 (An+1,On+1,Bn+1)。设在1个采样周期内移动平台的运行方位角增量为Δθ,当Δθ→0时,所走ds可以近似看作弦长。

由图3及运动学关系可得行走机构中心点o的运动轨迹与两驱动轮速度关系为

(1)

(2)

图4为移动平台的运动模型的建立坐标系。其中:O点为驱动轴中心点;A点为转动瞬心;B点为运动质心;Vl为左轮转动速度;Vr为右轮转动速度;d为两驱动轮间距离;ω为移动平台转动的角速度;v为移动平台车体运动速度;a为移动平台转动瞬心到距离其最近驱动轮的距离。

图3 植物平台移动Δt的示意图Fig.3 Platform mobile plant schematic

图4 植物平台车体运动示意图Fig.4 Plant schematic platform body movement

移动平台两驱动轮中点O的速度为

(3)

移动平台旋转平台为

(4)

移动平台的数学运动模型为

(5)

移动平台质心运动学方程为

(6)

由此得到植物工厂移动平台的运动模型为

(7)

则移动平台在第n+1时刻的车体位姿为

(8)

此采样周期移动平台转弯半径R(图4中Oo的距离),其表示式为

(9)

根据正解分析,在每个采样周期内,移动平台车体位姿是驱动轮速度和时间的函数,驱动器给定左右驱动轮的运行速度及运行时间,即可确定移动平台下一时刻的位姿,连续的位姿构成移动平台运动轨迹。因此,通过采样时间和左右轮转速,确定了移动平台的转弯瞬心。

2 移动平台的引导系统设计

自动导引车是植物工厂自动化技术的关键设备,导航系统为其核心组成部分。由于植物工厂环境有较少的机械损伤,本文采用磁带导引方式[5],利用磁感应信号实现导引。

2.1 磁信号传感器布局

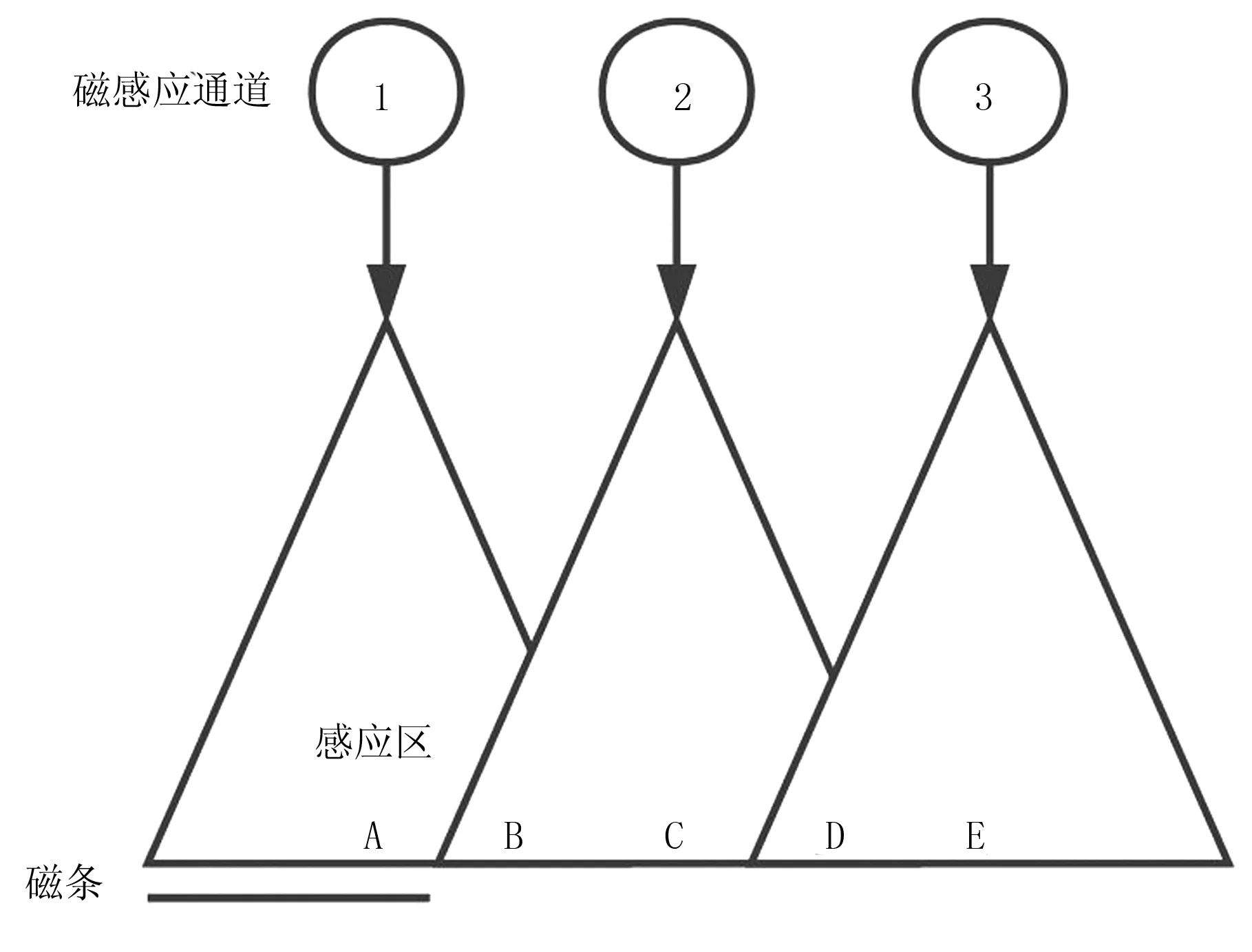

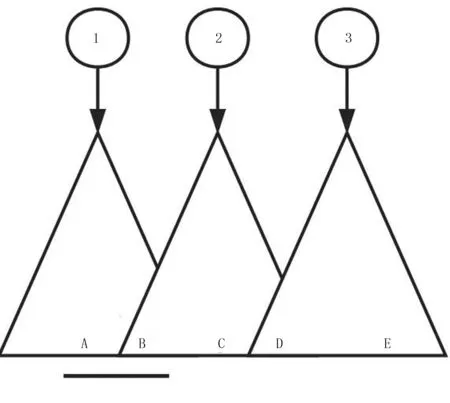

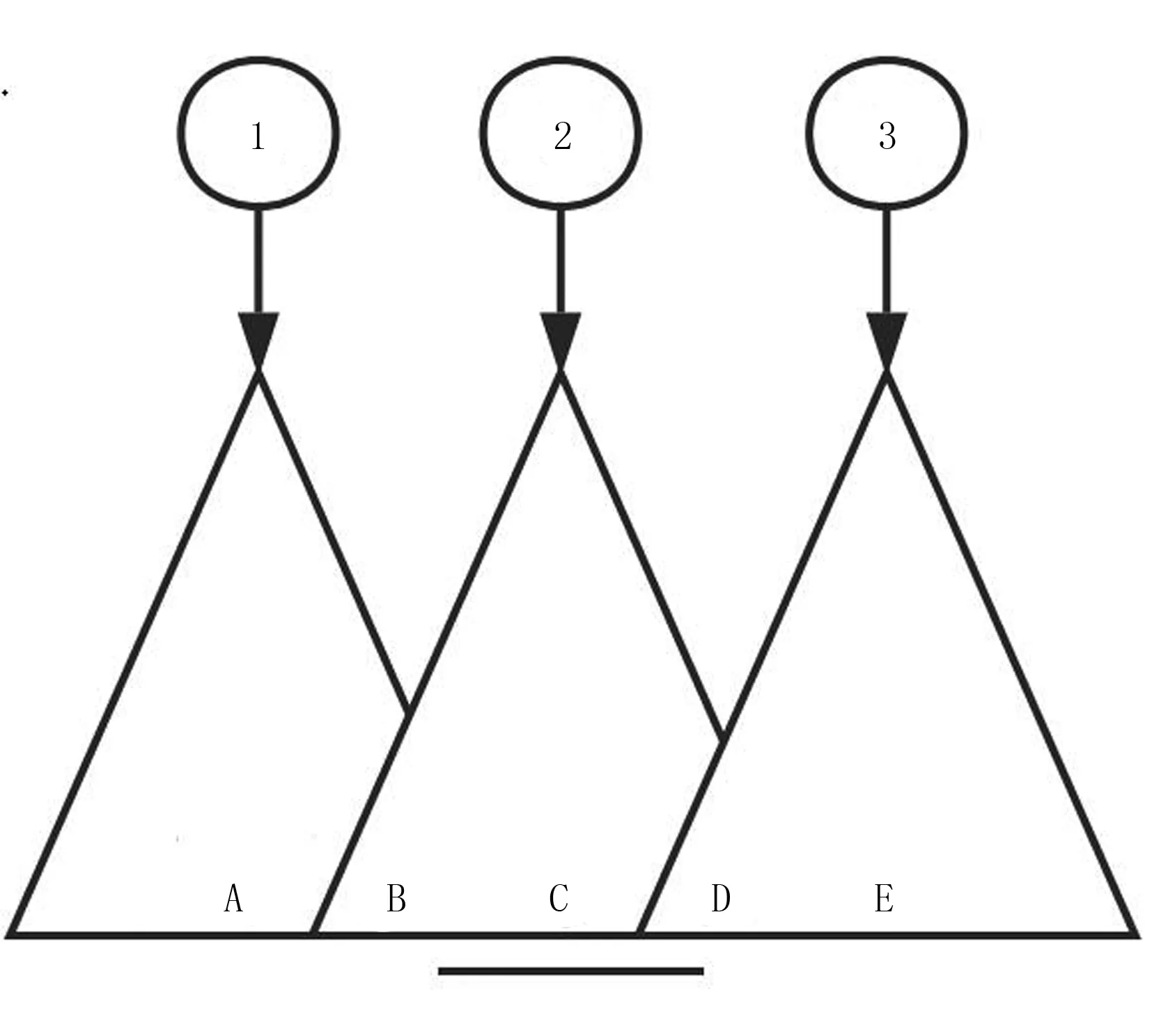

根据实际情况,本文所选磁导航传感器长度为15cm,内部6个磁感应传感器均匀分布。传感器离地高度为1.5cm,磁条宽度为3cm,如图5~图7所示。其中,标号①、②和③表示传感器的检测通道,A、B、C、D和E分别表示检测区域。本文分为3种检测状况,具体如下:

1)传感器检测一路信号(见图5):仅有A感应区域检测到信号;①号传感器感应到磁条,检测到信号;②号、③号位置并没有检测到信号。

2)传感器检测两路信号(见图6):A、B感应区域检测到信号;①号和②号传感器感应到磁条,检测到信号;③号位置并没有检测到信号。

3)传感器检测三路信号(见图7):B、C、D感应区域检测到信号;传感器①号位置、②号位置和③号位置感应到磁条,检测到信号。

图5 传感器检测一路信号Fig.5 One sensor signals

图6 传感器检测两路信号Fig.6 Two sensor signals

图7 传感器检测三路信号Fig.7 Three sensor signals

2.2 信号的插值与编码

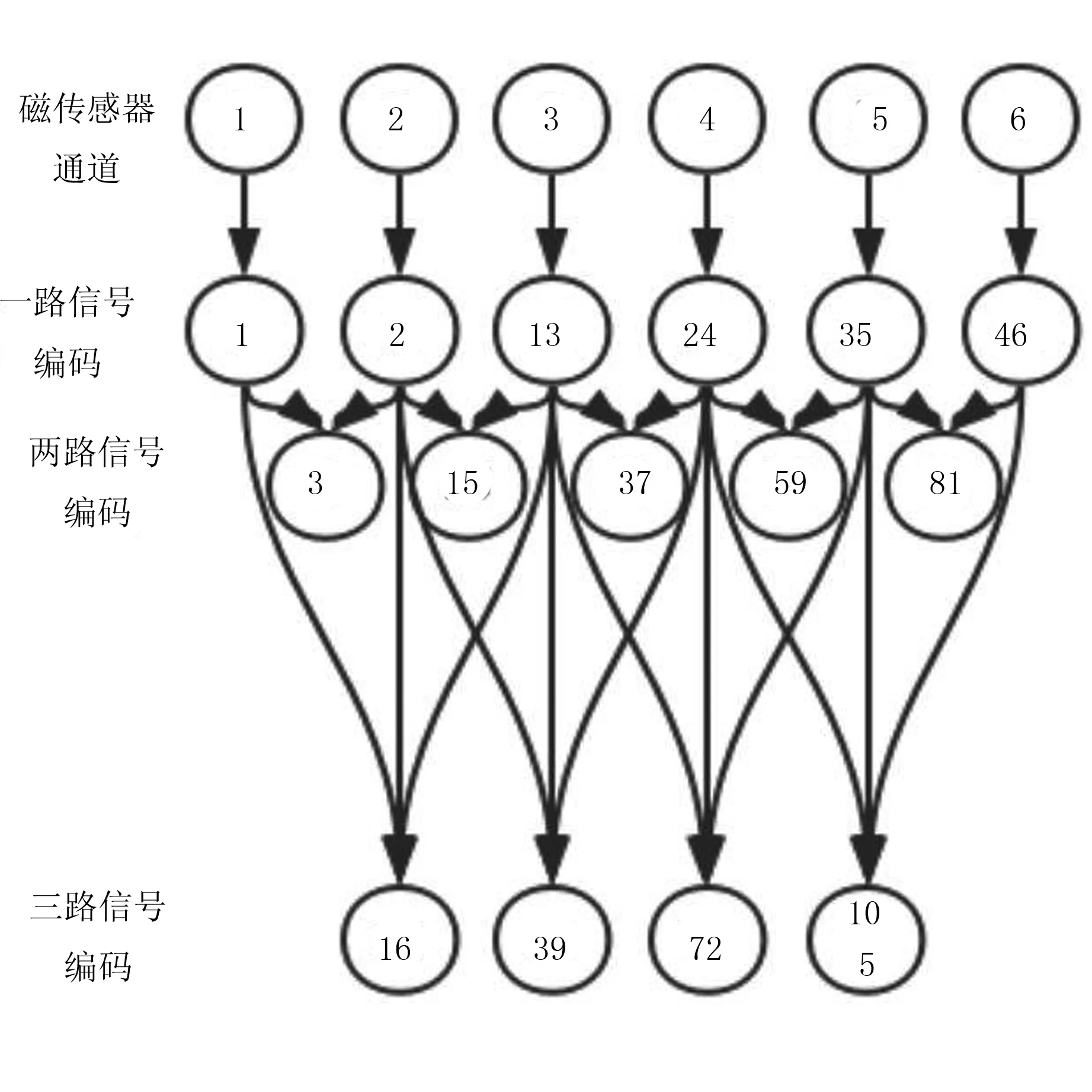

道路中心检测与插值,磁导航检测通过磁传感器所产生的信号,通过单片机I/O口输入,所得到的是离散位置信号,分辨率低,存在较大的量化误差。采用合理的控制策略可以减小量化误差的干扰,但提高检测精度是消除误差的根本。通过插值对空间位置进行细化,本文通过合理选择磁条宽度和传感器相对地面的高度,使相邻的两个磁感应传感器检测位置进行范围重叠,从而提高检测精度。线性插值磁导航信号检测编码图,如图8所示。

图8 线性插值磁导航信号检测编码图Fig.8 Detection coding picture

对采样不同信号进行编码,通过方程式运算得到不同的数字,将不同通道的信号进行编码,并在线性插值处保证累加结果不会出现值相等,避免判断错误。通过实际检测,每隔1cm就会产生不同的信号。对于采样的信号,需要进行模糊化处理。实现模糊控制保证植物移动平台能够在保证精确的直线行驶度。

2.3 传感器偏离距离与瞬心角度之间的关系

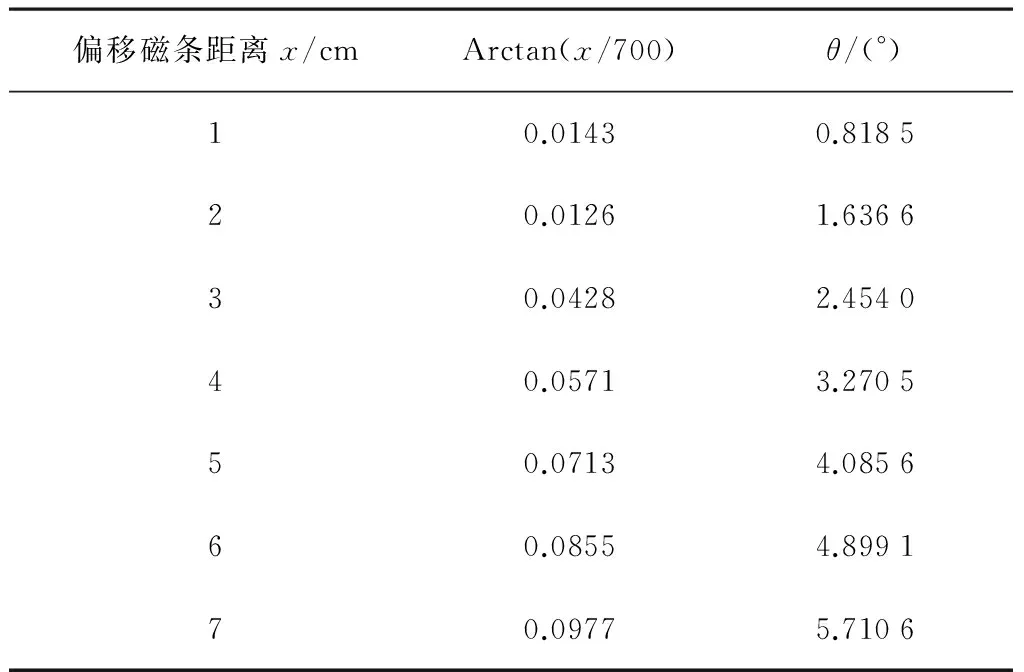

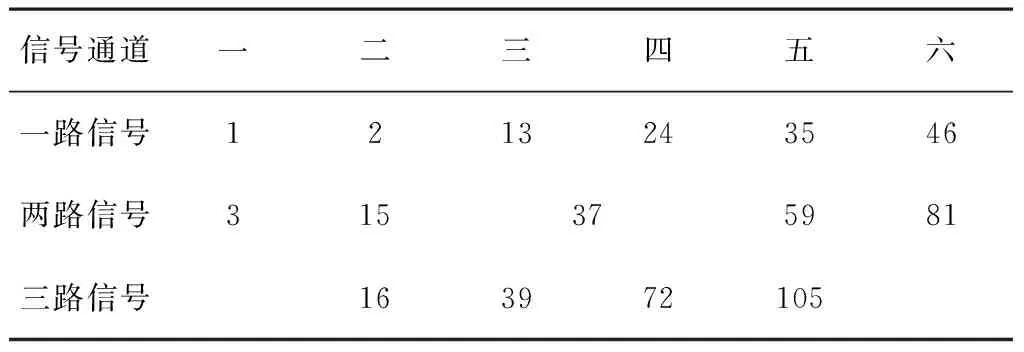

通过上文运动学的分析确定了旋转半径R与运行方位角增量Δθ和信号采样周期Δt之间的数学关系(公式9)。关于移动平台的直线行驶度问题,应保证Δt无限趋近于0,但在实际当中检测到的θ是离散变量,是由传感器的定位精度和移动平台的中心与传感器之间距离来联合确定的。根据实际情况,移动平台中心到传感器的距离为700cm,可以计算出实际检测到的信号能得到偏移距离和偏移角度之间的关系,如表1所示。其中,x表示磁感应传感器偏移磁条中心线的距离。

表1 偏移距离和角度之间的关系

根据实际情况,要保证车的直线行驶度,需要保证传感器偏移磁条距离x在1cm以内,保证Δθ不大于0.818 5°。

Δt信号采样周期考虑到3点因素:①伺服电机改变速度的响应速度。响应速度是指采样一次信号的时间需要高于加速度达到稳定周期,否则在调速范围内会不稳定;②单片机采样之后处理一次采样数据所需要的时间;③传感器自身反应的频率。

采样一次信号的时间应当大于以上处理中所消耗的时间,需要对实际电机的反应情况和程序进行调试,从而确定Δt的取值范围。

2.4 模糊控制器设计以及Simulink仿真

2.4.1 模糊控制的原理与流程

模糊控制具体原理如下:利用单片机产生的中断采样获取被控量的精确值,然后将采样值与目标值比较后得到误差信号E,此误差信号E作为模糊控制器的一个输入量,把误差信号E的精确量进行模糊量化变成模糊量。误差E的模糊可用相应的模糊语言表示,得到误差E的模糊化形成一个子集,然后通过e和模糊控制规则R(模糊算子)根据推理的合成规则进行模糊决策,得到模糊控制量u。

模糊控制器的输入通过模糊化控制输出的求解,作为模糊控制器的输入接口,其作用是将真实的确定量转换为一个模糊矢量[6]。对于一个模糊输入量,图8对其相关的编码表进行模糊化处理。表2为模糊化后的数据表,表3为E表误差分析表,将上述的15种不同的信号模糊处理为6类信号,对模糊子集进行划分。

表2 信号采集编码表

表3 E表误差分析表

针对磁导引的物理模型,将一系列的模糊控制规则转化为一个查询表,通过程序编程转换为数组表,通过程序遍历,查找对应数据。这种模糊控制极其简单,使用方便。为了实现实际当中的连续域到有限整数离散域的转换,引入量化因子Ke和比例因子Ku[7]。

2.4.2 模糊控制器的设计

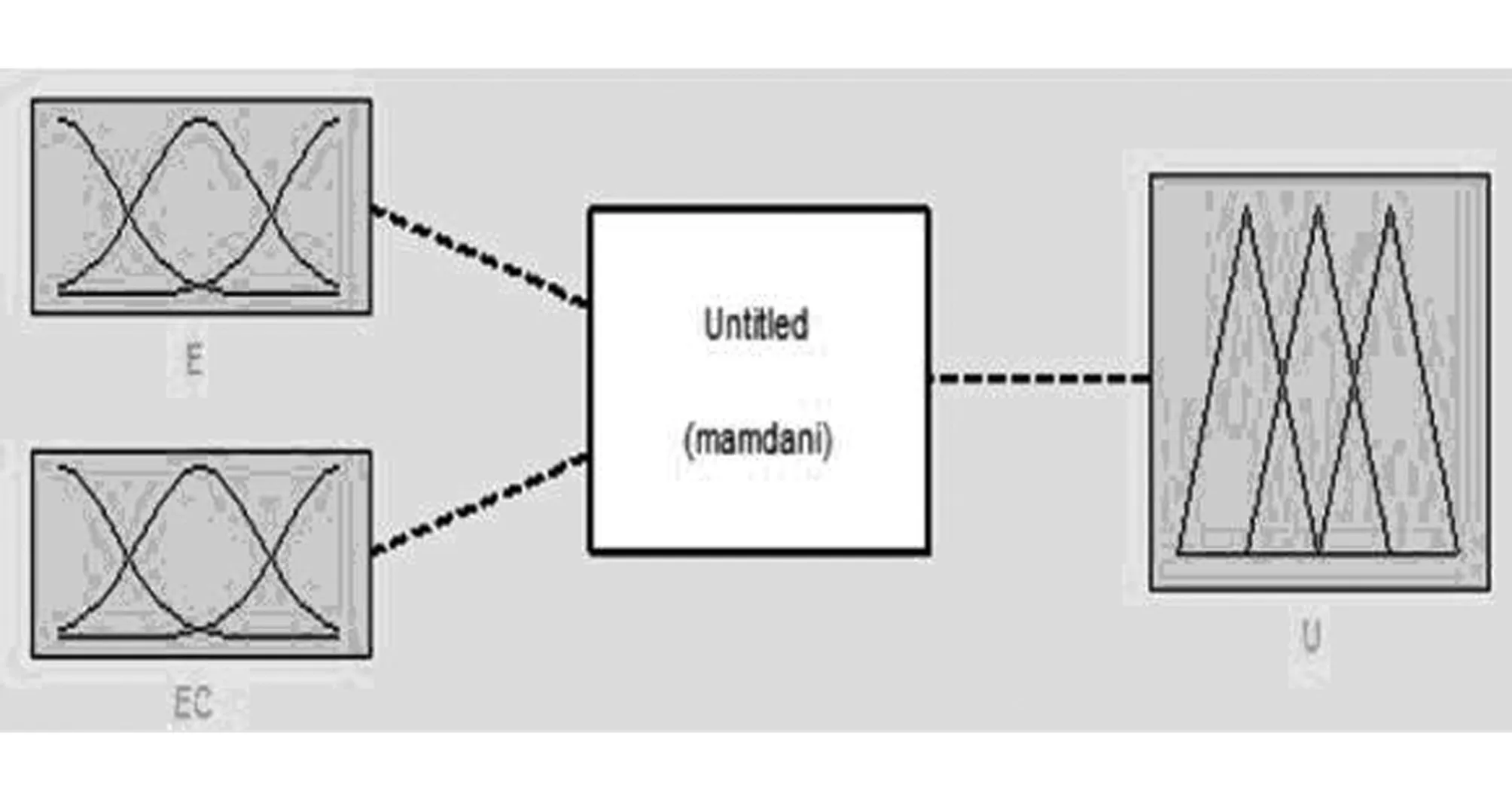

1)模糊控制器的结构。首先确定模糊控制器的结构。为了得到良好的控制性能,检测磁导航偏移误差e和误差变化ec,控制量只有一个,电机的转速—脉冲调节制的宽度来调节电机的速度[5]。因此,模糊控制器采用两输入单输出的二维结构,如图9所示。

图9 模糊控制器的流程图Fig.9 Flow chart fuzzy controller use

2)确定语言变量。需要确定检测磁导航偏移误差e、误差变化ec和输出量控制PWM方波脉宽信号等语言变量,从而控制电机转速[6]。

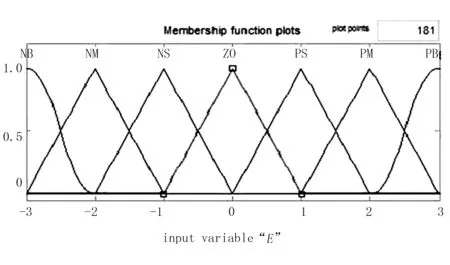

(1)设定理想行驶位置为position_0,实际位置为position,则位置误差为e=hd-d,其语言变量为E,论域X={-3,-2,-1,0,+1,+2,+3},论域上的模糊子集是Ai(i= 1,2,3,…,7)。相应语言值为{负大(NB),负中(NM),负小(NS),零(Z),正小(PS),正中(PM),正大(PB)},分别表示当前位置Position相对设定值Position0为:“极左偏”“很左偏”“偏左”“正好”“偏右”“很右偏”“极右偏”。

(2)磁导航系统误差前后两次采样值的变化量是

ec=e2-e1=(position-position1)-(position-position2)=position2-position1 ,取其语言变量为ec,论域为Y={-2,-1,0,+1,+2},论域上的模糊子集是Bj(j=1,2,3,4,5)。相应语言值为{正大,正小,零,负大,负小},分别表示当前水平方向位置变化position2-position1为“快速左偏”“左偏”“不变”“右偏”“快速右偏”。

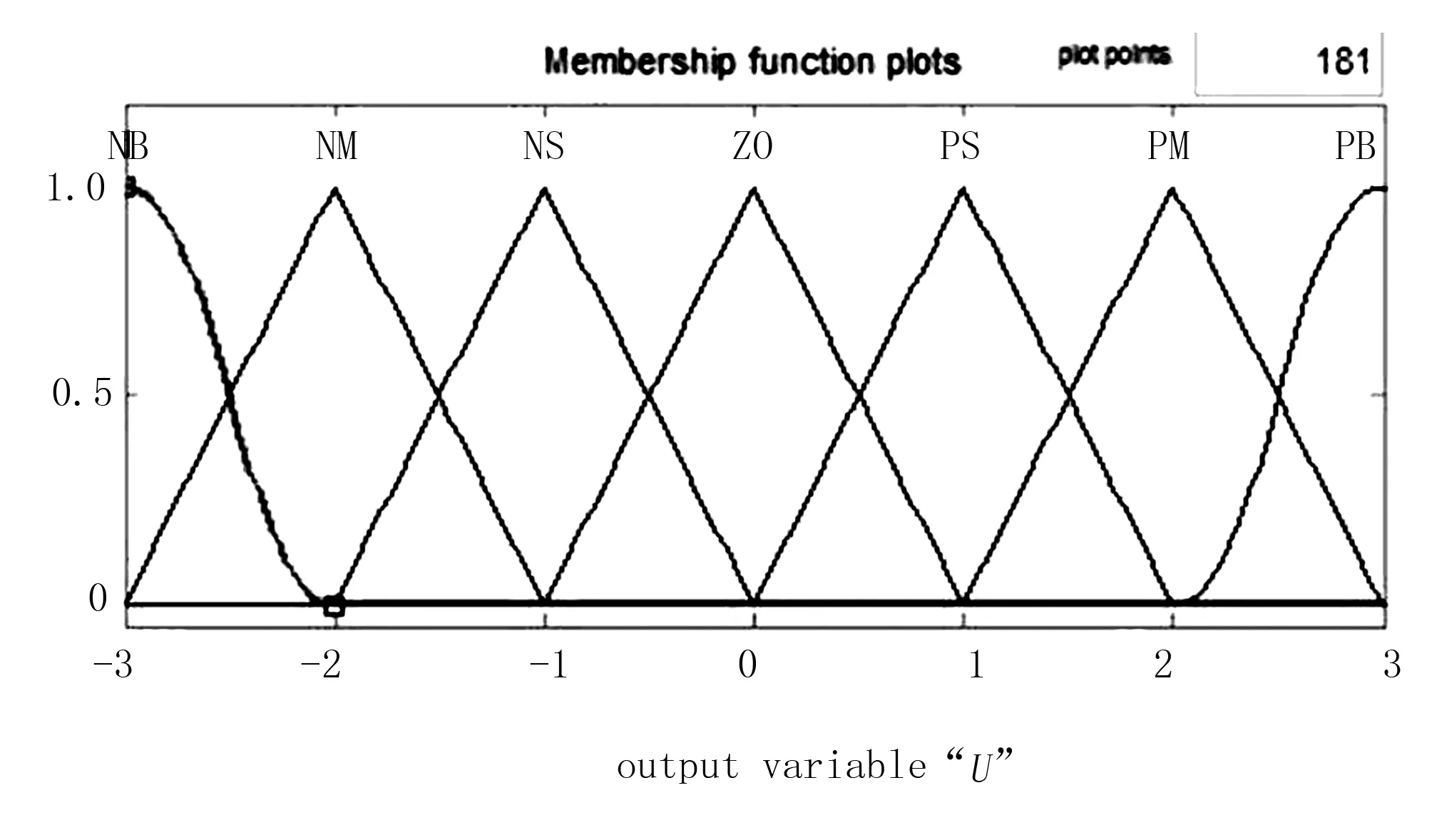

(3)系统输出量u,其语言变量为U,论域为Z={-3,-2,-1,0,+1,+2,+3},论域上模糊子集Ck(k=1,2,3,…,7)。相应语言值为{负大(NB),负中(NM),负小(NS),零(Z),正小(PS),正中(PM),正大(PB)},分别表示“脱离传感器范围,并全部停止电机运转”“电机快速向左偏移”“电机慢速向左偏移”“电机直线行驶”“电机慢速向右偏移”“电机快速向右偏移”“脱离传感器范围,并全部停止电机运转”。

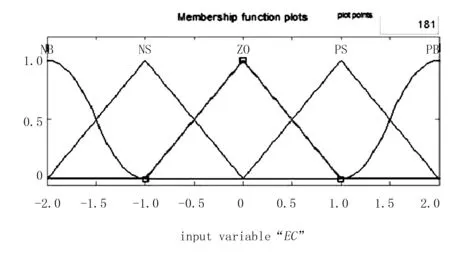

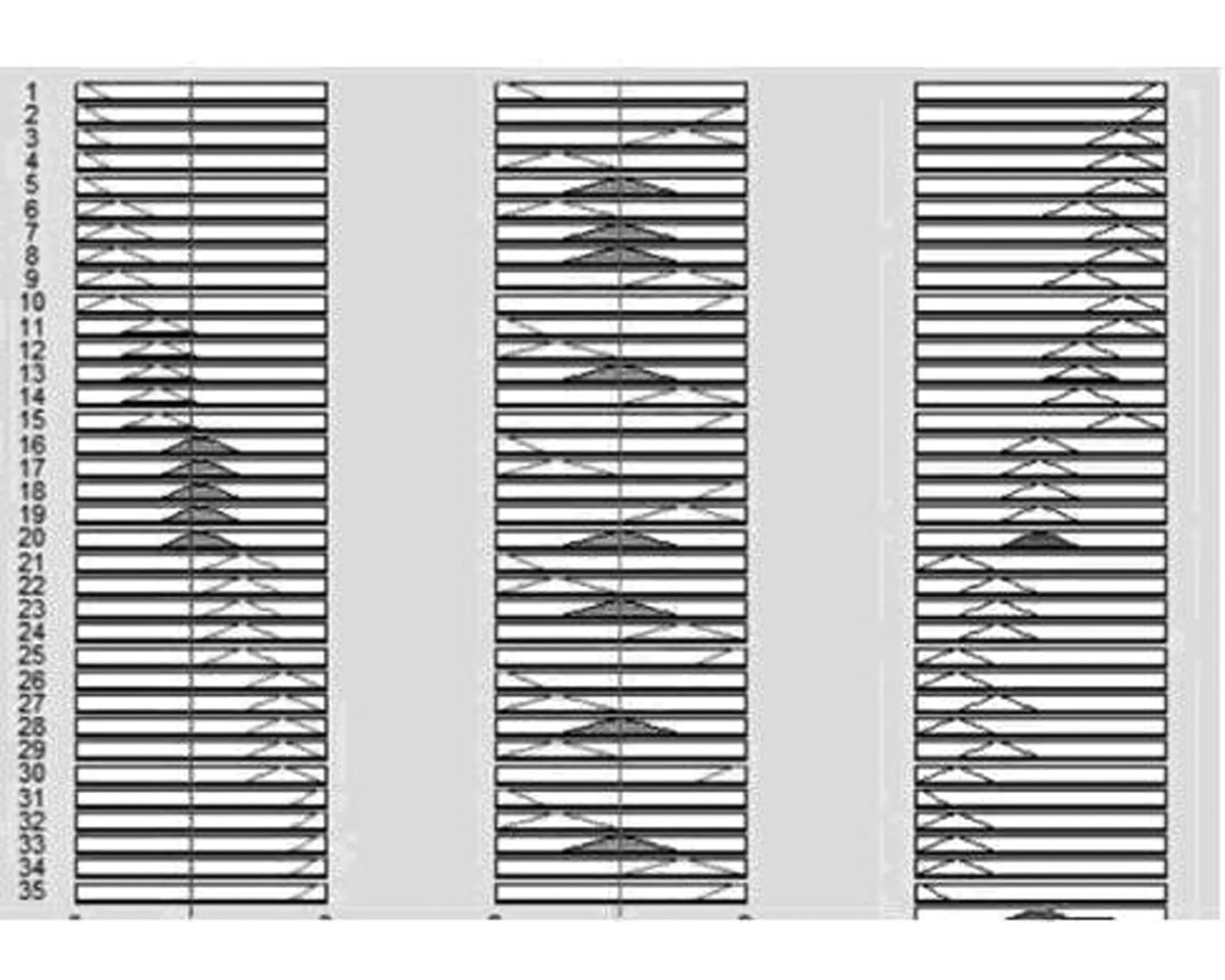

3) 确定语言值得隶属函数。本文采用MatLab的Fuzzy的模糊控制控制箱,提供了大量的模糊隶属函数,然后对E、EC、U进行模糊函数的隶属规划[9](见图10),得到位置误差E隶属函数图(见图11)及位置误差量变化EC隶属函数图(见图12),并确立输出量U隶属函数图(见图13)。

图10 两输入单输出结构Fig.10 Two-input single-output structure

图11 位置误差E隶属函数图Fig.11 Position error membership function diagram

图12 位置误差量变化EC隶属函数图Fig.12 Position error variation function diagram

图13 输出量U隶属函数图Fig.13 Output membership function diagram

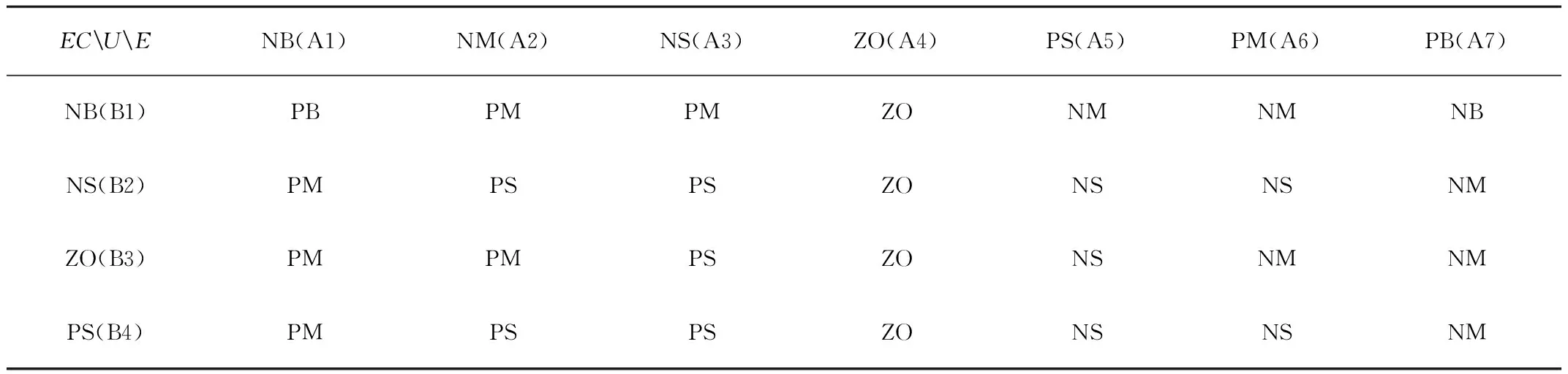

4)确定模糊规则。最常用的关系词if then, also对于多变量的模糊控制系统还有and等。本文采用结构为if A and B then C 。本文采用系统输出误差和误差变化趋势来消除系统误差,由模糊控制规则语句构成模糊模型,确立模糊控制表(见表5),生成输入输出变量隶属关系图(见图14)和输入输出模糊规则关系图(见图15),生成模糊控制器,为下一步仿真优化做准备。

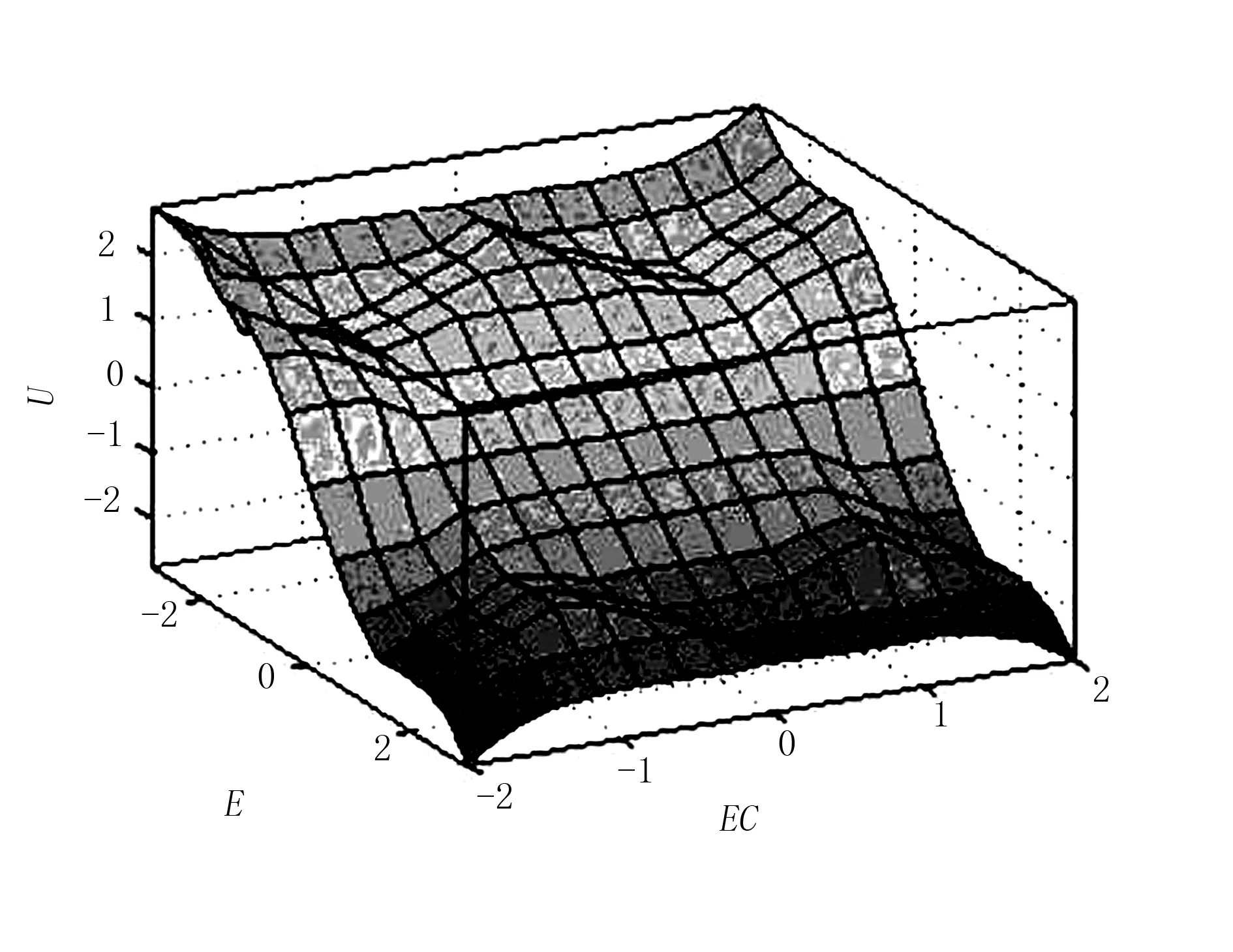

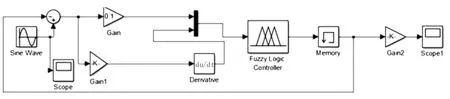

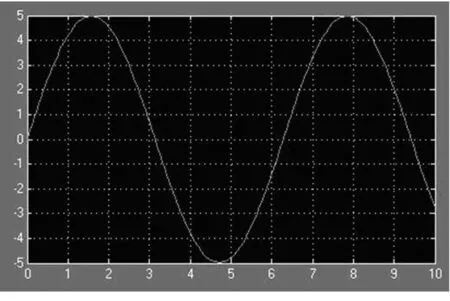

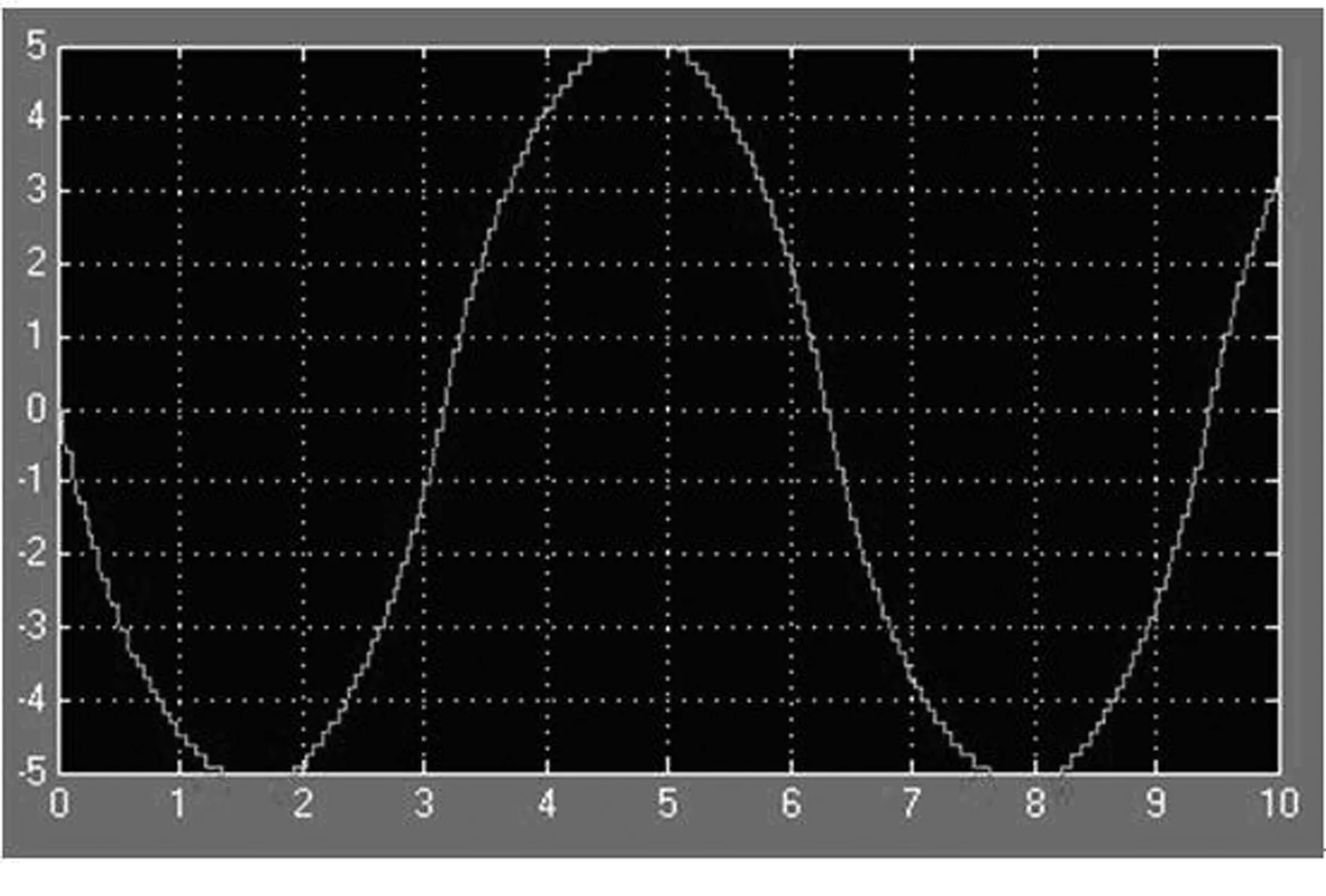

5)Simulink仿真。将模糊控制器编好之后,进行模糊控制器的算法调试,图16为控制仿真过程。假设输入sin函数作为测试信号,轨迹原始连续信号如图17所示。进行轨迹跟踪,将输入信号模糊化处理在解模糊输出,并且不断优化参数,如图18所示。将信号传递给STM32单片机进行处理优化,完成信号的输出。

3 移动平台的直线行驶性能试验

3.1 试验目的

测试移动平台采用模糊控制处理方式后的直线度行驶能力和横向行驶偏差范围,是否满足秧苗盘对接的要求。

表5 模糊规则控制表

图14 输入输出变量隶属关系图Fig.14 variables affiliation diagram

图15 输入输出模糊规则关系图Fig.15 Input-output diagram of fuzzy rules

图16 利用Simulink的模糊控制仿真Fig.16 Fuzzy control simulation based on Simulink

图17 采集原始信号Fig.17 Acquisition of the original signal

图18 采集信号模糊化处理Fig.18 Fuzzy signal processing

3.2 试验设备和试验方法

试验采用所研发的移动平台(见图19)和磁导航系统,控制器采用意法公司的STM32芯片作为控制器[7],行驶偏离装置通过记号笔和铺在地面的白纸进行轨迹记录偏移状况。

试验方法:对信号进行模糊化处理,将Simulink仿真优化的参数应用到控制器中,验证实体运行时的直线行驶跟踪误差是否达到植物工厂的实际需求。试验步骤如下:

1)将仿真试验中上述确定的模糊控制规则整理,转换成C语言写入STM32控制器,调试其中参数。

2)将磁条在移动平台所处环境贴成直线长度为20m,同时在磁条旁10cm处铺上同样长度的纸条。

3)将记录笔固定在车上,保证笔尖和地面接触良好。

4)移动平台进行单方向循迹行驶,笔迹画在地面铺的道路上,将车直线行驶的痕迹进行记录;停止笔画线,将车退回起始点;再次同一方向循迹行驶,将笔划出行驶痕迹。

5)将4次试验行驶的痕迹进行对比,测量4次试验直线行驶偏离的距离,并均匀设置40个点进行采样计算,算出模糊校正的直线行驶偏差和常规校正的直线偏差。

图19 磁导航循迹Fig.19 Magnetic navigation tracking

3.3 试验结果与分析

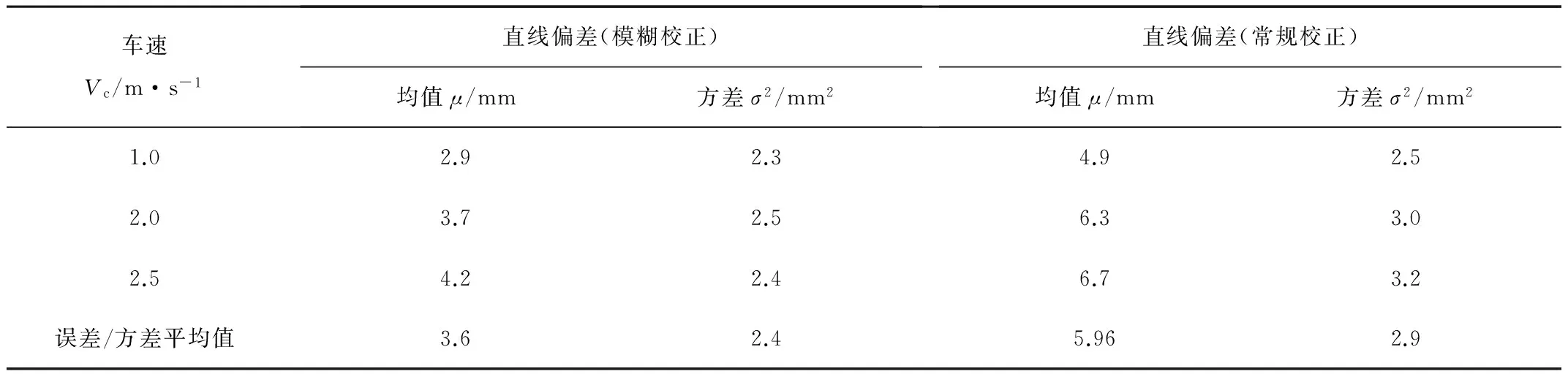

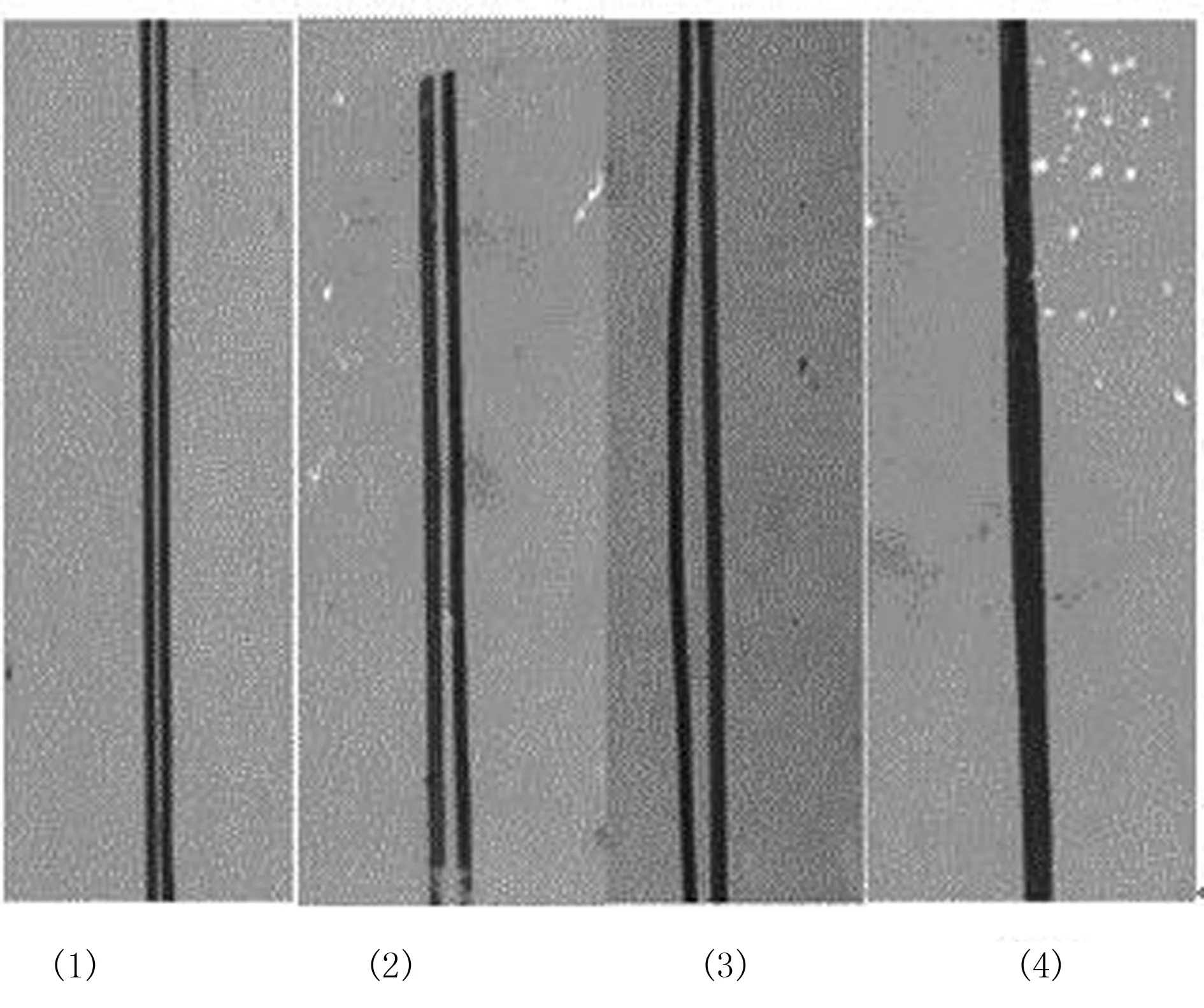

在移动平台上分别以不同的车速跟踪直线路径,本试验采用速度为1、2、2.5m/s,行驶距离为20m,进行试验。将引入模糊控制器进行追踪校正与常规校正追踪误差进行对比,如表6所示。图20为移动平台往返直线行驶记录笔画出的痕迹。

试验分析表明:采用模糊控制器的移动平台直线行驶度比常规直线偏差校正理想,具有较好的鲁棒性;将移动平台行驶偏差控制在偏差要求范围内,同时偏差变化量要小于常规校正,提高了系统的稳态精度。通过试验记录的数据进行了直线行驶偏差和方差的数据对比,在模糊校正情况下,直线偏差在5mm以内,在跟踪直线路径时、低速工况下,移动平台表现出较好的追踪效果。根据表6测得数据可知:模糊校正的直线偏差能力提高了20.13%,稳定性提高了17.24%。本文设计的移动平台在行驶中具有跟踪误差小、动态响应快的特点,能够较好地满足实际工作要求。

表6 追踪误差精度与稳定性对比均值方差表

图20 移动平台直线行驶四次试验痕迹Fig.20 Moving platform straight line traces

4 结论

1)建立了植物工厂差速移动平台的运动学数学模型及偏离角度和速度之间的数学模型,以便于模糊规则的建立与优化;确立了传感器偏移磁条距离和瞬心旋转角度的非线性对应关系和相关的数学模型。

2)采用磁感应传感器搭建导航系统,提出一种线性插值法对信号采集的方法,进行编码细分,建立了一套模糊控制校正系统,并对移动平台相对位置参数的提取进行改进。在模糊控制算法中,采用专家经验来确定参数,存在很大的主观性和随意性, 因此将优化的模糊控制算法用到导航系统中,通过计算机仿真,并用Simulink进行优化,证明了模糊算法在路径校正中具有实际可行性。通过试验和参数拟合,证明了此算法是有效的。

3)用STM32作为控制系统,将算法转换为实际程序进行室内试验,使用1、2、2.5m/s等3种不同速度进

行试验。结果表明:对比原来的试验,直线行驶能力与稳定度得到较大的提高,直线行驶能力提高了20.13%,稳定性提高了17.24%,均值直线行驶偏差控制在5mm以内。本文的方法可满足移动平台导航的实时性和稳定性要求,获得可靠的路径跟踪效果。

[1] 欧阳玉平,洪添胜,苏建,等.山地果园牵引式双轨运输机断绳制动装置设计与试验[J].农业工程学报,2014(18):22-29.

[2] 李善军,邢军军,张衍林,等. 7YGS-45型自走式双轨道山地果园运输机[J].农业机械学报,2011(8):85-88.

[3] 权龙哲,申静朝,奚德君,等. 狭闭空间内苗盘物流化搬运机器人运动规划与试验[J]. 农业机械学报,2016(1):51-59.

[4] 程丽丽.自主寻迹切割机器人控制系统研究[D].长春:吉林大学,2009.

[5] 仇成群,刘成林,沈法华,等.基于Matlab和模糊PID的汽车巡航控制系统设计[J].农业工程学报,2012(6):197-202.

[6] 周驰东,楼佩煌,王辉,等.移载式磁导航AGV关键技术研究[J].工业控制计算机,2012(1):4-8.

[7] 周建军,张漫,汪懋华,等. 基于模糊控制的农用车辆路线跟踪[J].农业机械学报,2009(4):151-156.

[8] 郑炳坤,赖乙宗,叶峰. 磁导航AGV控制系统的设计与实现[J].自动化与仪表,2014(3):6-10.

[9] 赵学观,徐丽明,何绍林,等. 玉米定向种子带恒张力卷绕系统自适应模糊PID控制[J]. 农业机械学报,2015(3):90-96.

[10] 卢超月,夏继强,叶呈洋.STM32的磁导航自主导引车通用驱动器设计[J].单片机与嵌入式系统应用,2015(4):68-71.

Abstract ID:1003-188X(2017)12-0007-EA

Path Correction Control Method for Mobile Platform Guidance System in Plant Factory

Gao Zhenming1, Xu Liming1, Li Chao1, Xing Jiejie1, Liu Wen1, Shi Lina1, Pu Yunlong2

(1.College of Engineering, China Agricultural University, Beijing 100083,China; 2.Beijing Jingpenghuanqiu Polytron Technologies Inc, Beijing 100094,China)

Automatic navigation system is very important in the transportation of materials in plant factory. For the magnetic navigation system used in plant plant, the mobile platform in the process of moving will deviate from the error of, this paper of automatic guidance system for guiding module to improve established a path correction in the path planning system. Through Simulink to simulation and analysis of the signal acquisition process. The more reasonable of the fuzzy control algorithm, the control system was built using the STM32 microcontroller, through prototype testing were the actual road driving test.Experimental results show that the system calibration and tracking for moving path and tuning fuzzy linear driving ability improve 20.13% and improve stability of 17.24%, mean linear travel deviation control in less than 5mm, with high accuracy and stability.

plant factory; mobile platforms; magnetic guide; straight path correction; fuzzy control

2016-10-17

国家高技术研究发展项目(2013AA103002-1)

高振铭(1992-),男,黑龙江佳木斯人,硕士研究生,(E-mail)304239453@qq.com。

徐丽明(1969-),女,山东蓬莱人,教授,博士生导师,(E-mail)xlmoffice@126.com。

S24

A

1003-188X(2017)12-0007-08