大蒜收获机的设计与试验研究

2017-03-16王东伟李瑞川尚书旗

武 丰,王东伟,李瑞川,尚书旗

(青岛农业大学 机电工程学院,山东 青岛 266109)

大蒜收获机的设计与试验研究

武 丰,王东伟,李瑞川,尚书旗

(青岛农业大学 机电工程学院,山东 青岛 266109)

针对大蒜种植模式和农艺要求,设计了一种大蒜收获机,并利用UGNX8.0建立三维模型,对挖掘装置、夹持输送装置等关键部件进行了进一步研究。同时,设计了一种适用于大蒜收获的梯形挖掘铲,依据收获方式确定其长度、宽度、入土角等关键参数,应用ANSYS软件进行有限元静应力分析,结果表明:设计的挖掘铲所受的应力与应变都在材料所允许的安全范围内。对大蒜拔起时进行受力分析,确定了最佳拔起的状态的条件。在某大蒜生产基地进行田间试验,结果表明:挖掘铲的漏果率为1.45%,伤果率为1.12%,损失率2.3%,满足大蒜收获的技术要求。

大蒜收获机;挖掘铲;夹持输送装置;有限元分析

0 引言

近几年,我国大蒜的种植规模不断增加,种植面积约占世界总种植面积的 1/3,产量约为世界产量的75%[1]。但目前大部分大蒜收获主要依靠人工来完成,机械化程度过低,造成收获过程生产效率低、劳动时间长、劳动强度大。收获机械化技术的严重落后,已成为制约大蒜生产发展、产业成长的主要瓶颈,亟待研制出适于我国农艺要求的大蒜收获机械[2-5]。

挖掘铲作为大蒜收获机的主要部件,其主要功能是将地表之下的大蒜鳞茎的周围土壤尽量松碎,这就要求挖掘铲应当具有较好的入土性能、松土效果及耐磨性,还要避免收获机作业过程中发生壅土和缠草[6]。目前,我国大蒜收获机械还处于发展阶段,应用在大蒜收获机械上的挖掘铲一般是在薯类作物挖掘铲和深松机挖掘铲的基础上进行改进,存在易伤果且挖掘不彻底等问题,对大蒜收获的专用性和适应性还有待提高。

挖掘铲的结构形状和几何参数对收获机的挖净率、破损率及损失率等有非常重要的影响。在大蒜的收获过程中,挖掘铲工作环境最为复杂,受到阻力最大,其所消耗的功率占到收获机总功率消耗的50%以上[7-8]。因此,在挖掘部分的设计中,只有正确选取参数,才能使收获机在工作时所受阻力最小,且能保证完成碎土工作和切断大蒜根须工作的顺利完成,并提高生产率。本文在农机与农艺相结合的基础上,设计了一种与四轮拖拉机配套的大蒜收获机,应用ANSYS软件对主要受力部件挖掘铲进行有限元静应力分析,在某大蒜试验基地进行装机试验,通过对结果的分析,不断进行优化改进,对其适应性、可靠性等进行深入、系统的后续研究。

1 大蒜收获机的整体结构

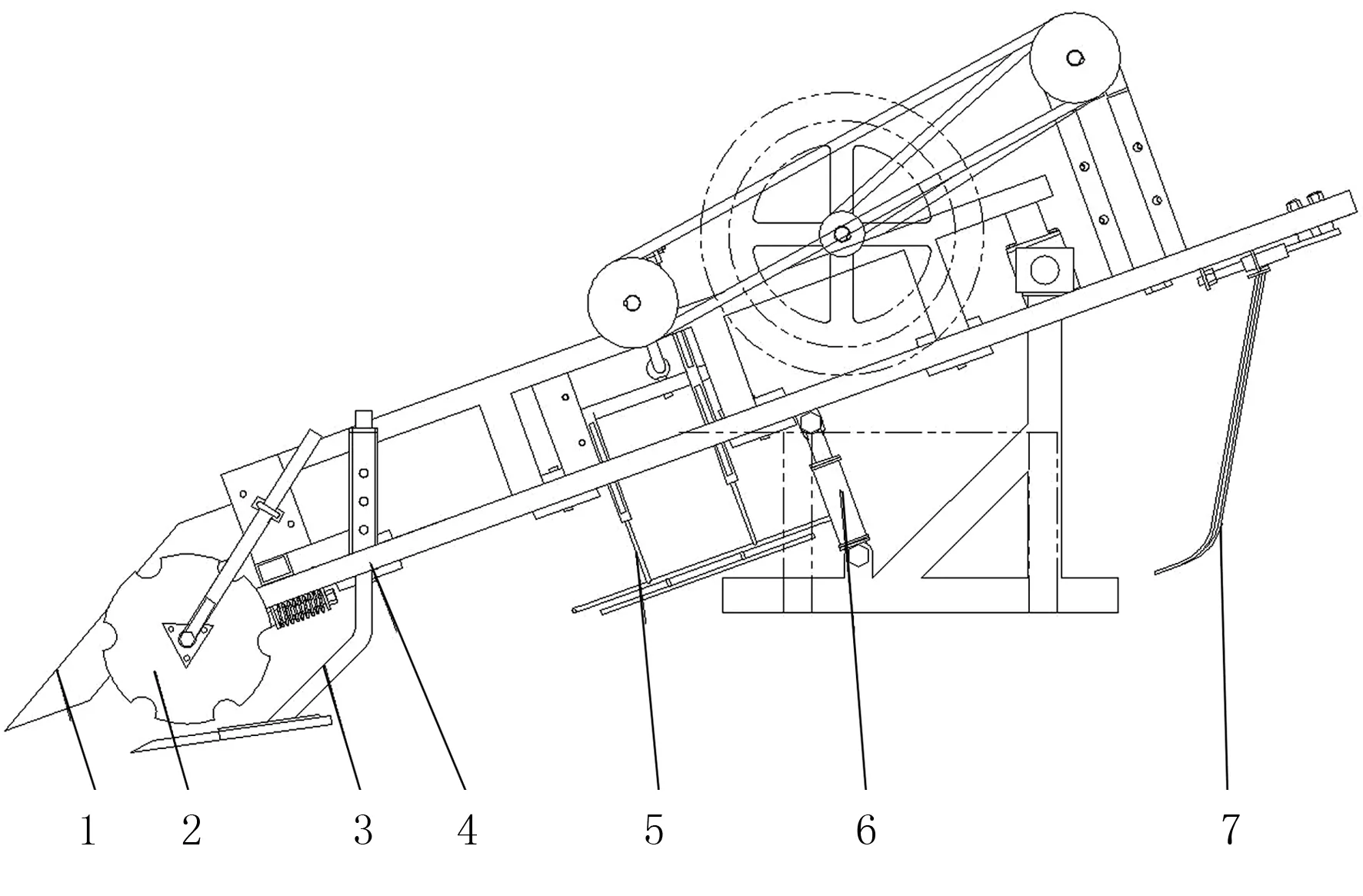

所设计的大蒜收获机主要由拖拉机、传动系统、扶禾装置、挖掘装置、夹持输送装置、清土装置及对外输送铺放装置等部件组成,可以一次完成大蒜的扶禾、破膜、挖掘、夹持输送、去土及田间铺放等功能,如图1所示。

1.扶禾器 2.破膜刀 3.挖掘装置 4.夹持输送装置 5. 横向摆拍式清土装置 6.液压提升装置 7.条铺装置图1 大蒜收获机整机结构图Fig.1 Structure diagram of garlic harvesting machine

具体工作过程为:由四轮拖拉机提供行走和工作动力,收获机由挖掘铲、扶禾器、传送皮带、清土抖动装置、机架及其相应部件组成。作业时,拖拉机带动收获机前进,扶禾器把所要收获的那行大蒜的秧叶扶起,并向内集中引导至夹持输送的喂入口,挖掘铲在液压装置及自身质量的作用下进行切土使大蒜周围的土壤松碎;夹持输送带将夹住的大蒜拔起向后输送,在传输的过程中由横向摆拍去土装置实现大蒜与黏附的土壤分离;大蒜继续向后输送在铺放装置的栅条上滑落到地面,既降低了大蒜从高处直接抛落时的碰撞损伤,又利于大蒜在田间有序铺放;最后,完成了大蒜的收获过程。

2 挖掘装置的设计

2.1 挖掘装置的结构形式

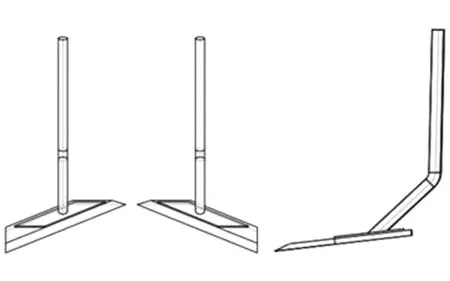

结合大蒜的种植方式与生长特性及收获机结构,挖掘铲设计为对称式多边形倾斜平面挖掘铲形式,包括铲柄和挖掘铲,铲面为梯形形状,如图2所示。由于1次收获1行大蒜,而挖掘铲要完成1次铲松土壤和切断根须的过程。为了使拔起过程顺利,该对称式挖掘铲的铲面宽度需要大于种植两行大蒜间的有效宽度,对称铲之间的距离要小于两行大蒜之间的距离[9]。挖掘铲与铲柱连接在一起,并有一定的间隙角度和入土角度,从而滑切入土,以减少阻力及壅土。

图2 挖掘装置的结构Fig.2 The structure of digging part

2.2 挖掘铲工作参数的确定

挖掘铲的外形尺寸是影响机器工作性能的重要参数,只有正确地选取参数,才能使机器在工作时受到的阻力最小,又能保证完成碎土工作和切断大蒜根须工作的顺利完成,且提高生产率。

2.2.1 挖掘铲宽度的确定

考虑到大蒜的种植模式和株距、行距,在保证把大蒜都挖出来的前提下尽可能少地挖掘起多余的土壤,减少能耗。两挖掘铲铲面宽度为

S=D+W+Cn+C1

其中,D为大蒜种植行距;W为大蒜常态分布偏差宽度;Cn为大蒜种植行株偏差距离;C1为收获机行进偏差。

大蒜的种植行间距为D=160mm,经试验测定W=3σ=27mm,σ=9mm,Cn=9mm,C1=40mm,计算得到铲面宽度为S=236mm。受起垄的影响取两挖掘铲的最大宽度为250mm。

2.2.2 挖掘铲长度的确定

挖掘铲的挖掘深度主要由大蒜的生长深度决定, 我国大蒜的生长深度一般为30~50mm,为了避免挖掘铲伤到大蒜鳞茎,挖掘装置的挖掘深度应大于大蒜的生长深度,并针对不同的大蒜种类进行适当的调节,可调深度范围在0~170mm。

挖掘铲的长度为

其中,H为大蒜的挖掘深度;α为入土角。

由挖掘铲的长度计算公式,取挖掘深度H为150mm,当大蒜收获机的入土角α在15°~30°之间时,挖掘铲的长度范围为300~580mm。为了确定挖掘铲的长度,需要对入土角α做进一步研究。

2.2.3 入土角α的选定

入土角α是由挖掘铲工作面与水平面之间的夹角,是决定机器工作质量的另一重要参数。α过小,导致挖掘铲无法顺利入土,挖掘铲底部摩损严重,使用寿命大大降低;α过大,挖掘铲入土较深,会出现翻土现象[10]。大蒜收获机在工作时,对挖掘铲进行受力分析,如图3所示。

图3 挖掘铲工作时的受力简图Fig.3 The stress analysis of digging shovel

作用在挖掘铲上的力有如下关系,即

Fcosα-Gsinα-Ff=0

FN-Fsinα-Gcosα=0

Ff=μFN

由以上3个公式可得到入土角α的表达式为

其中,F为挖掘铲掘起土壤所需要的作用力(N);G为铲上土壤自重(N);FN为土壤受到的铲的反作用力(N);Ff为土壤所受沿铲面的摩擦力(N);μ为土壤与铲的摩擦因数(N/cm2)。

挖掘铲受到的牵引力为

Fc=ASρtan(α+φ)+KA+KpG2

F=Gtan(α+φ)=ASρgtan(α+φ)

其中,S为梯形铲的宽度;A为沉切土壤的面积;K为挖掘土壤的比阻;ρ为土壤的密度;Kp为铲面受土壤在前进方向上的阻力系数;G2为铲面上掘起物的重力;KA为收获机破碎土壤所需要的力;KpG2为收获机行进中克服的阻力。

3 夹持输送装置的设计

夹持输送装置在整个收获过程中起着至关重要的作用,它将挖掘起来的大蒜的秧叶夹持好并拔出,同时斜向上传输大蒜使其正确进入到蒜土分离装置。夹持输送装置由带轮、张紧装置、传送皮带及安装支架等组成,如图4所示。其中,夹持输送带选用软质橡胶材料的异型带,既能保证足够的力度将茎叶充分夹持,又不会将大蒜秧叶夹断。异型带内侧呈等腰梯形的凸起带嵌入带轮的轮槽中,可以有效地防止在带轮连续的工作的时候,夹持带脱离带轮,同时还起到增大接触面积、增加摩擦力的作用。

图4 夹持装置结构图Fig.4 Structure diagram of clamping conveying device

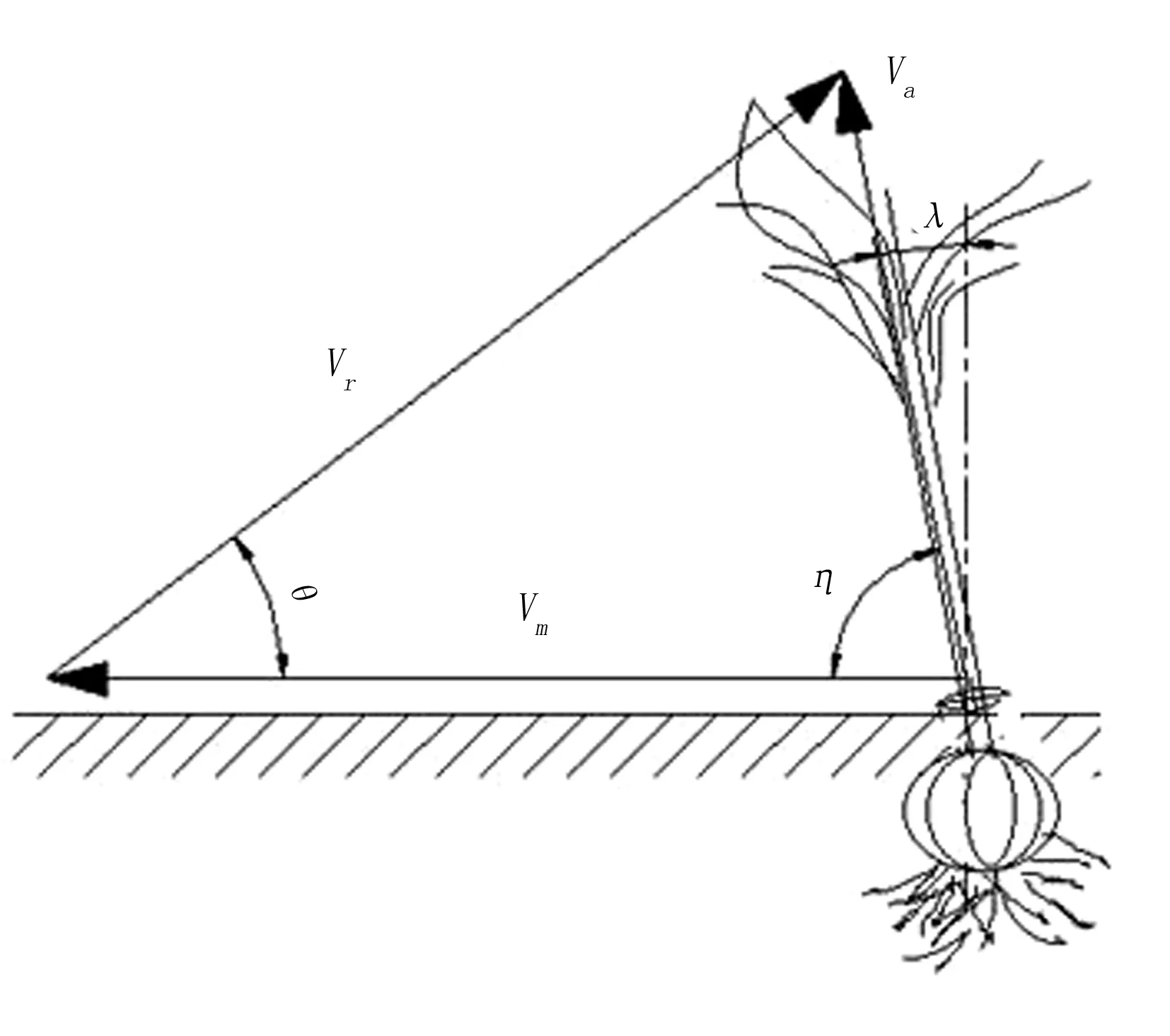

大蒜秧叶被夹持后进行拔起的最佳受力条件是:沿着大蒜生长的中心方向施加向上的拔起力。这样可以使拔起力最小,并且不易拔断大蒜。向上的拔起力的方向要与斜向上的夹持输送带的绝对速度方向一致,可以通过机器行驶的速度、夹持输送带的相对传送速度和夹持输送带的倾角进行求解。由于受到挖掘铲推力的作用,大蒜植株在被拔起前会随被挖掘起的土垡的翻滚方向向前倾斜一个角度,大蒜的中心也会随之偏转一定的角度。所以,若要达到最佳拔起的状态,应该保证满足的条件如图5所示。

图5 大蒜拔起示意图Fig.5 The diagram Garlic of diagram pulling

由三角形定理可得

η+λ=90°

联立以上两式得

其中,Va为夹持带的绝对速度;Vr为夹持带相对速度;Vm为收获机行进速度;θ为夹持带与地面的倾角;λ为大蒜植株的前倾角度(一般取5°~10°);η为大蒜拔起方向与行走速度夹角。

4 有限元仿真分析

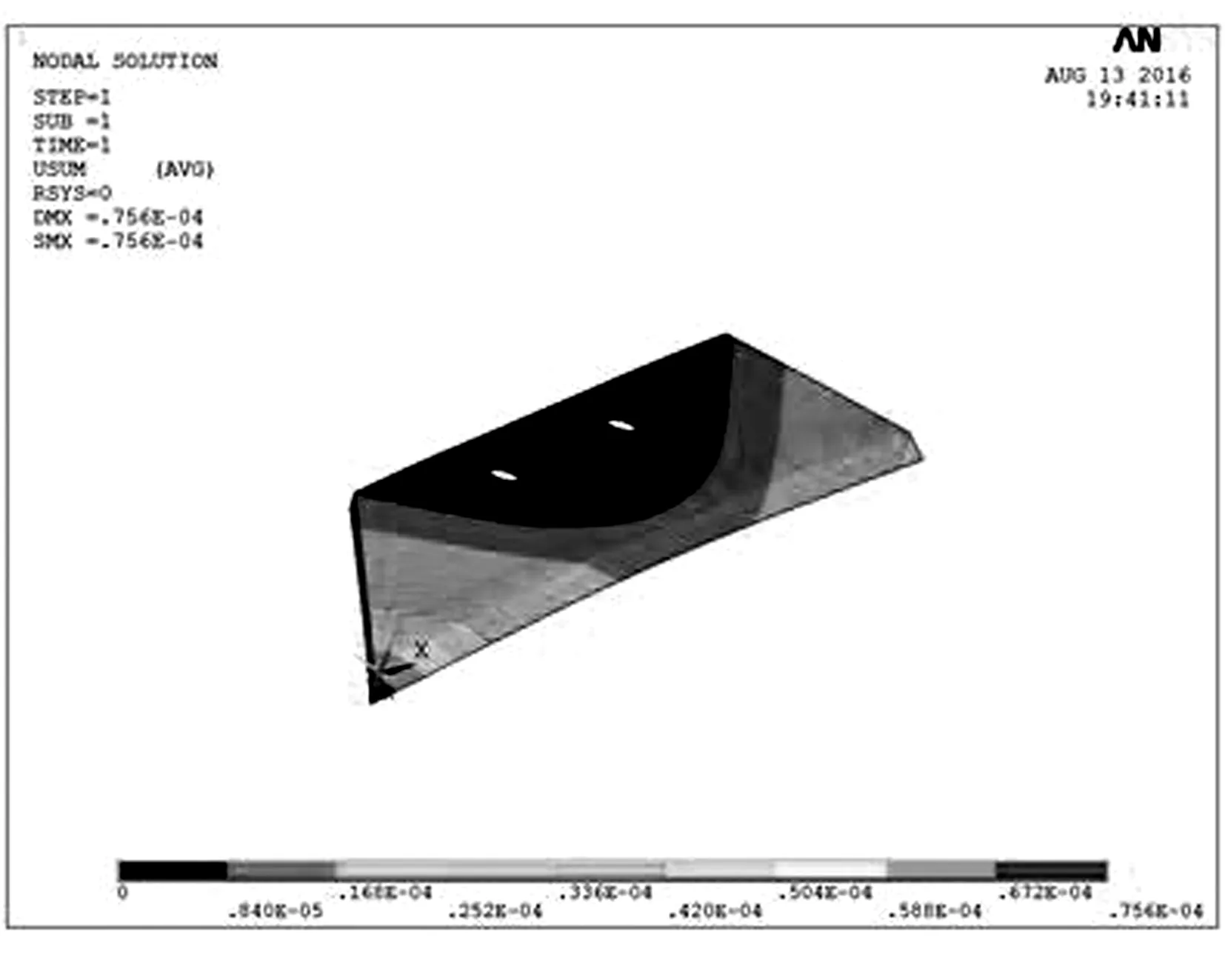

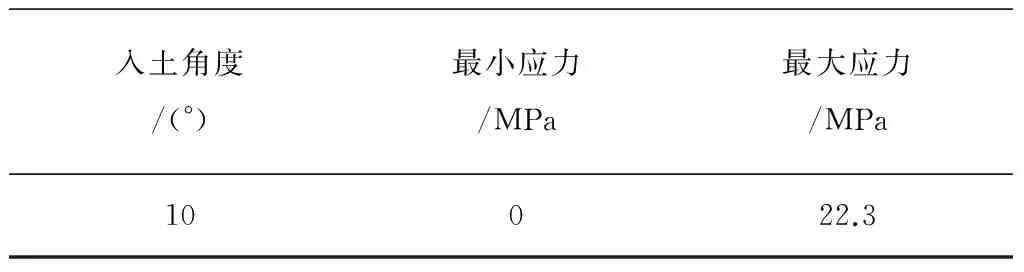

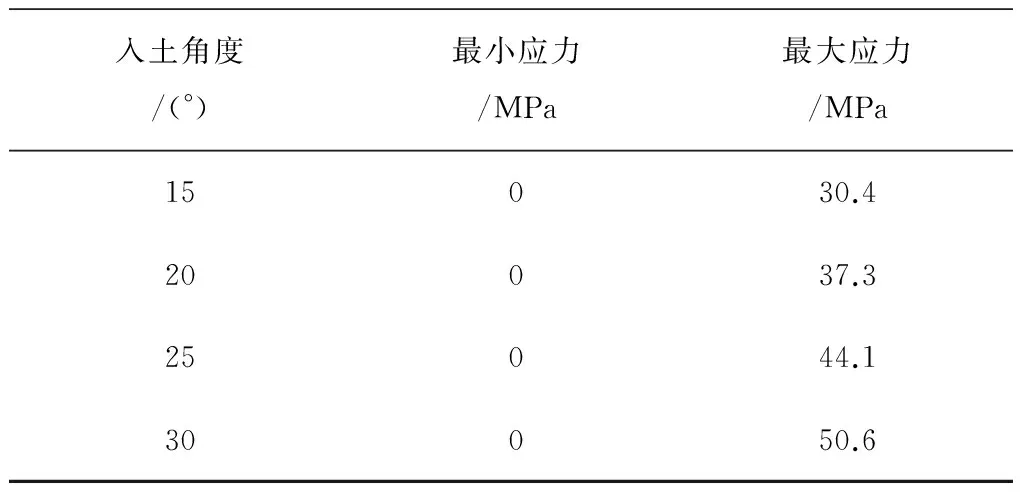

大蒜收获机工作时,挖掘铲受到的应力和变形等各种力产生条件比较复杂,取入土角α为15°、20°、25°、30°时,利用ANSYS软件进行有限元静应力分析。

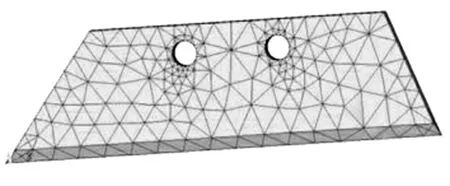

4.1 定义材料属性与划分单元

大蒜收获机实际工作环境比较复杂,要求挖掘铲要有较好的抗变形性和耐磨性[11]。挖掘铲选取的材料为45钢,屈服强度为355MPa。本研究的挖掘铲只有一种材料属性,只需要定义其弹性模量和泊松比即可[12-13]。查阅资料可知:密度为7 890kg/m3,弹性模量E为2.09×1011,泊松比为0.3。所设计的挖掘铲为具有一定厚度的零件模型,所以在ANSYS单元库里的单元类型设置为Solid—45,网格划分采用Free自由网格,并对重要工作部位进行局部网格细化,以保证分析的准确性。网格划分如图6所示。

图6 网格划分Fig.6 The finite element meshing

4.2 施加约束与载荷

梯形挖掘铲通过螺栓与铲柱联接,所以对铲面上的两个螺栓孔施加固定约束,限制此处的转动和移动自由度。本文梯形铲加载载荷的深度取170mm,由计算可知梯形铲的所受到的最大阻力约为2 000N,利用几何关系,将其按照一定角度等效细分并加载到受力截面。

4.3 结果与分析

挖掘铲的入土角度对于挖掘铲的入土性能和挖掘阻力有着非常重要的影响[14]。本文模拟深松铲真实工作情况,分别选取10°、15°、20°、25°、30°等5个入土角度进行静应力分析得到挖掘铲的应力图和变形云图。

图7 挖掘铲的受力云图Fig7 Stress cloud image of digging shovel表1 不同入土角度时挖掘铲的受力值Table 1 The stress value of digging shovel from different penetrating angles

入土角度/(°)最小应力/MPa最大应力/MPa10022.3

续表1

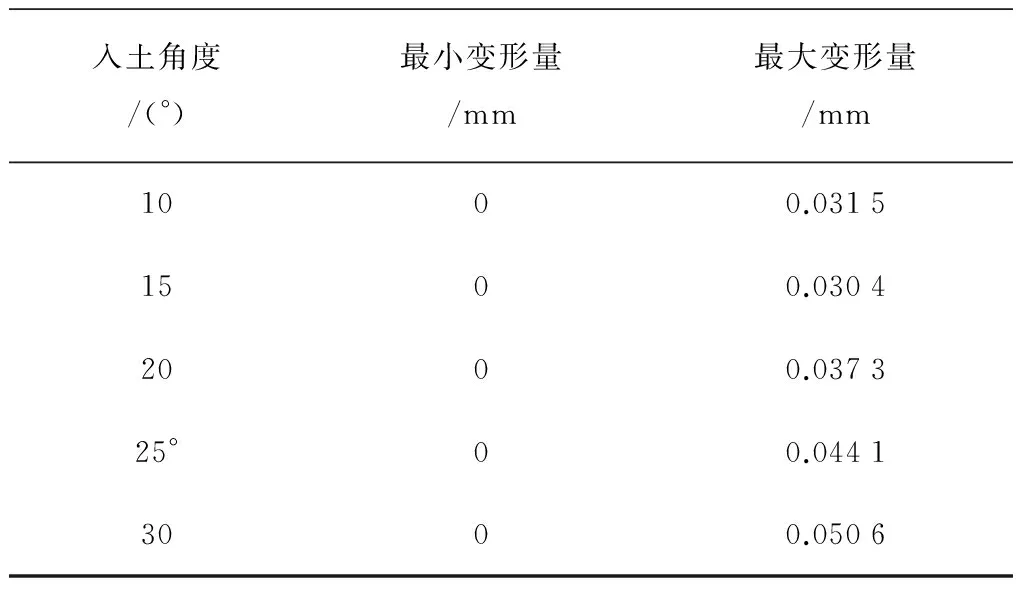

图8为梯形铲应变云图,表2为梯形铲应变值。分析发现:梯形铲的受力后工作刃面变形较大,最大变形量出现在铲尖处;同时随着入土角度的变大,梯形铲的变形就越大,最大变形量为0.050 6mm,相对于整个铲的尺寸可以忽略不计,变形量在允许的范围内。

图8 挖掘铲的应变云图Fig.8 The displacement contour plot of digging shovel表2 不同入土角度时挖掘铲受力变形值Table 2 The displacement value of digging shovel from

different penetrating angles

入土角度/(°)最小变形量/mm最大变形量/mm1000.03151500.03042000.037325°00.04413000.0506

综合考虑到挖掘铲铲的入土性能和受力情况,取入土角α为20°,于是得到挖掘铲的长度为438mm。

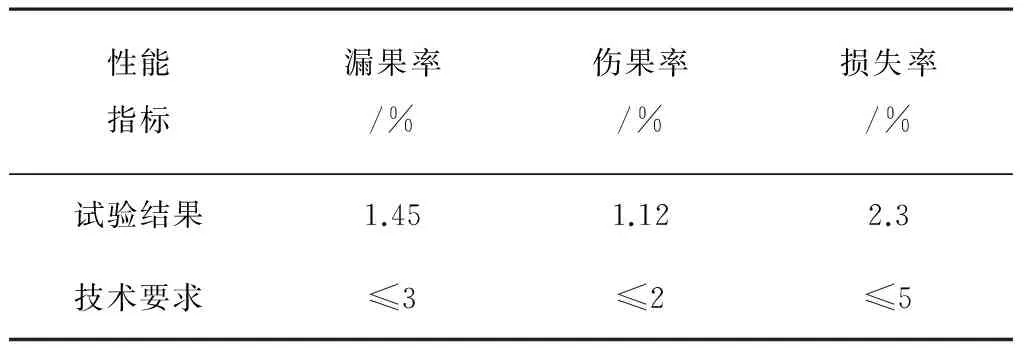

5 田间试验

2016年8月,在山东省文登市某大蒜试验基地对设计的梯形挖掘铲进行田间试验,该试验田的大蒜种植模式为1垄4行,株距为80mm,行距为160mm,垄距600mm,垄高80mm,土壤湿度21.6%,土壤硬度25.4kPa。

梯形挖掘铲检测的主要性能包括大蒜的伤果率、漏果率及损失率等。在试验中,大蒜收获的伤果率、漏果率等性能指标为

其中,η1为漏果率;η2为伤果率;N1为大蒜漏挖量;N2为大蒜损伤量。

大蒜收获机每次试验行走速度为0.75m/s,挖掘深度为150mm,重复试验5次,每次行走距离为20m。统计每次试验内的大蒜总个数及试验结束后的漏挖、损伤的大蒜数量,将5组的数据运用算术平均公式计算,则

试验结果实测平均值如表3所示。

表3 大蒜收获机的田间试验结果

6 结论

1)对设计的挖掘铲建立了受力模型,确定了挖掘铲主要技术参数,并利用ANSYS软件进行有限元分析。结果表明:挖掘铲随着入土角度的增加,其变形量和工作阻力增大,随着入土角度的减小其变形量和工作阻力也随之降低。受牵引阻力时,梯形挖掘铲的变形主要发生在工作刃上,尤其是铲尖;应力主要集中在与铲柄连接的两个螺栓孔处。梯形铲的最大应力和变形值均在所选材料的允许范围内,即45钢结构的强度、刚度能够满足梯形铲的设计和使用要求。

2)田间实验结果表明:挖掘铲的伤果率1.12%,漏果率1.45%,损失率2.3%,均小于大蒜收获的技术要求;收获效率为0.25hm2/h,约为人工收获的15~20倍。

[1] 谢洪昌,王德明,高立辉.我国大蒜机械化生产现状及发展建议[J].现代化农业,2012(1):47-48.

[2] 蒯杰,卢泽民,饶勇.分段式大蒜收获机械研究进展[J].中国农机化,2012(1):100-103.

[3] 张海亮,赵凤芹.基于ANSYS的挖掘铲静力分析[J].农业科技与装备,2012(5):13-15.

[4] 李平,杜卫东,刘同鲁,等.我国大蒜产业现状与发展对策[J].中国果菜,2003(4):8-9.

[5] 胡志超,吴峰,王海鸥,等.国内外大蒜收获机械现状[J].农业机械,2007(12):47-49.

[6] 林悦香,尚书旗,杨然兵.大蒜生产机械的现状与发展[J].农机化研究,2012,34(2):242-245.

[7] 韩凤. 双行拔取式胡萝卜收获机设计研究[D].哈尔滨:东北农业大学,2012.

[8] 任志贵,陈进,王树春,等.液压挖掘机挖掘阻力特性研究[J].东北大学学报:自然科学版,2015(4):551-556.

[9] 王家胜,尚书旗.自走式双行胡萝卜联合收获机的研制及试验[J].农业工程学报,2012(12):38-43.

[10] 张磊.链条式薯类残膜回收机的设计[D].泰安:山东农业大学,2014.

[11] 张华,吴建民,孙伟.翼铲式马铃薯挖掘铲有限元分析与试验[J].甘肃农业大学学报,2012(4):127-129,135.

[12] 王宏立,张伟.基于Pro/E和ANSYS的深松铲有限元分析[J].农机化研究,2010,32(12):33-36.

[13] 贾晶霞.马铃薯挖掘铲参数优化与性能分析[D].哈尔滨:东北农业大学,2003.

Design and Experimental Study no Garlic Harvesting Machine

Wu Feng, Wang Dongwei, Li Ruichuan, Shang Shuqi

(College of Mechanical and Electrical Engineering, Qingdao Agricultural University, Qingdao 266109, China)

According to the cultivation pattern and agronomic requirement of garlic, a kind of garlic harvester was designed, established three-dimensional model by UGNX8.0 software and did further research on digging device, holding and conveying mechanism. A kind of trapezoidal digging shovel was designed for the harvesting garlic. To determine the length, width and penetration angle etc. key parameters based on the harvest requirements and using the ANSYS software to conduct finite element analysis. Analysis results show that: the stress and strain of the digging shovel are allowed in the material. To analyze the stress of garlic pulled up , determine the best condition of pulling up. A field experiment was carried out in a garlic production base, the experiment results show that: The leakage rate was 1.45%, the injury rate is 1.12%, the loss rate of 2.3%,which meet the technical requirements of garlic harvest.

garlic harvesting machine; digging shovel; holding and conveying mechanism; finite element analysis

2016-09-19

山东省农机装备研发创新计划项目(2016YF044);青岛农业大学研究生创新计划项目(QYC201526)

武 丰(1989-),男,山东曹县人,硕士研究生, (E-mail)wufeng692@126.com。

王东伟(1981-),男,山东泰安人,副教授,(E-mail)W88030661@163.com。

S225.92

A

1003-188X(2017)12-0089-05