碳钢及合金钢在氯化铵溶液中腐蚀规律研究*

2017-03-15段永锋赵小燕李朝法于凤昌

段永锋,赵小燕,李朝法,于凤昌

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

碳钢及合金钢在氯化铵溶液中腐蚀规律研究*

段永锋,赵小燕,李朝法,于凤昌

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

原油劣质化后腐蚀问题日益增多,其中因氯化铵导致结垢和腐蚀问题已成为炼油装置安全连续运行的不稳定因素。采用静态质量损失法和动态质量损失法系统研究了5种金属材料在不同工况下氯化铵环境中的腐蚀行为和耐蚀性能。研究结果表明,氯化铵水溶液的腐蚀主要受温度、质量分数和介质流速的影响,其腐蚀性能随温度升高、质量分数增加和流速增大而加剧。20号碳钢和15CrMo钢在氯化铵溶液中呈现为均匀腐蚀,静态条件下两者的耐蚀性差别不大,动态条件下15CrMo钢优于20号碳钢,在80 ℃、流速2.5 m/s、质量分数20%氯化铵溶液中20号碳钢和15CrMo钢的腐蚀速率分别高达94.58 mm/a和28.67 mm/a。316L钢、2205钢和825合金在氯化铵溶液中呈现较好的耐蚀性,静态条件下的腐蚀速率都低于0.01 mm/a,未发现局部点蚀;流速对316L的腐蚀影响显著,对2205和825合金的腐蚀影响轻微。

氯化铵 腐蚀 碳钢 不锈钢 炼油设备

近年来,原油劣质化是国内外炼化企业面临的一个趋势,原油中所含的硫、酸、氯等腐蚀性杂质给原油加工带来诸多的腐蚀问题。由氯化物导致的氯化铵结垢和腐蚀问题已由常减压装置扩展到了催化裂化、加氢裂化和延迟焦化等二次加工装置,成为炼油装置安全连续运行的不稳定因素之一,也引起了国内外炼化企业和行业组织的广泛重视[1-3]。针对催化分馏塔顶循系统、加氢反应流出物系统和焦化分馏塔顶循系统的氯化铵结盐问题,炼化企业通常采用间断注水冲洗的方法缓解,在水洗过程中不可避免产生高浓度的氯化铵水溶液,形成酸性较强的酸性水腐蚀环境,对设备和管道造成严重腐蚀[4-5]。

目前,尽管原油加工过程中由氯化铵导致的结盐和腐蚀问题已被炼化企业所重视,但是针对不同典型工况下氯化铵的腐蚀行为和不同金属材料的腐蚀速率缺乏系统的研究。文章系统研究了影响氯化铵腐蚀行为的主要因素,以及五种常用金属材料在不同工况下氯化铵溶液中的腐蚀速率,为炼化企业开展氯化铵腐蚀预测及防腐提供帮助。

1 试 验

1.1 试验材料

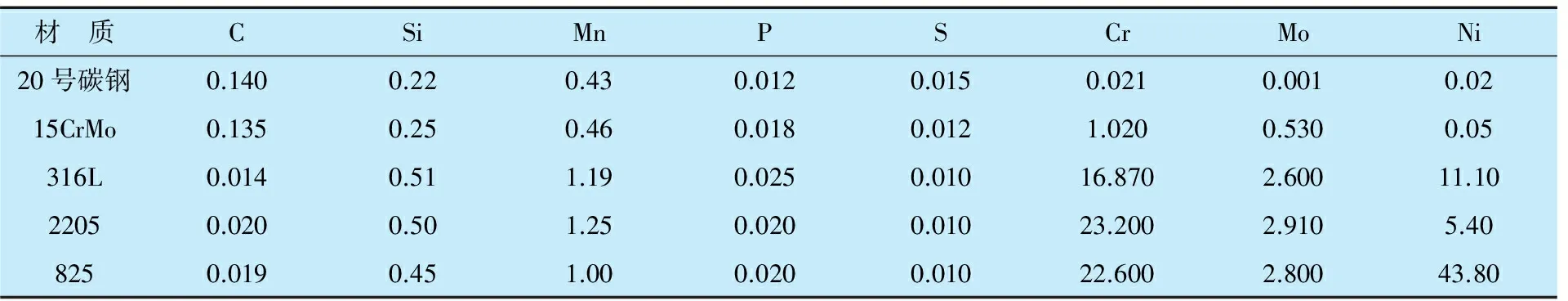

试验中用到的腐蚀试样材质分别为20号碳钢、15CrMo钢、316L不锈钢、2205双相不锈钢和825镍基合金,分别加工成40 mm×13 mm×2 mm长方体试片进行质量损失试验。五种材料的化学成分见表1。

1.2 试验方法

1.2.1 静态质量损失评价

静态质量损失评价试验参照标准NACE TM 0169—2000《金属的实验室腐蚀试验》和GB 10124—1988《金属材料试验室均匀腐蚀全浸试验方法》。将预处理后腐蚀试样安装在试片支架上(每组试验3个平行试片),然后置入1 000 mL三口烧瓶,添加800 mL氯化铵溶液后密闭、通氮气除氧,水浴升温至试验温度;试验周期96 h,试验结束后试片用标准洗液清洗,根据质量损失计算腐蚀速率并观察腐蚀形貌。

1.2.2 动态质量损失评价

动态质量损失评价试验的具体步骤如下:

(1)将配制好的氯化铵溶液加入到5 L玻璃反应釜中;

(2)将预处理后腐蚀试片安装在试片支架上,每种材质各2个试片;

(3)密闭、通氮气除氧,设置搅拌转速、升温至试验温度;

(4)试验周期96 h,试验结束后,观察试片的腐蚀形貌,用标准洗液清洗试片,再用蒸馏水清洗后快速风干,然后称质量;

(5)观察清洗后腐蚀形貌,计算金属材料的腐蚀速率。

表1 五种金属材料的化学成分 w,%

2 结果与讨论

2.1 浓度对氯化铵溶液腐蚀的影响

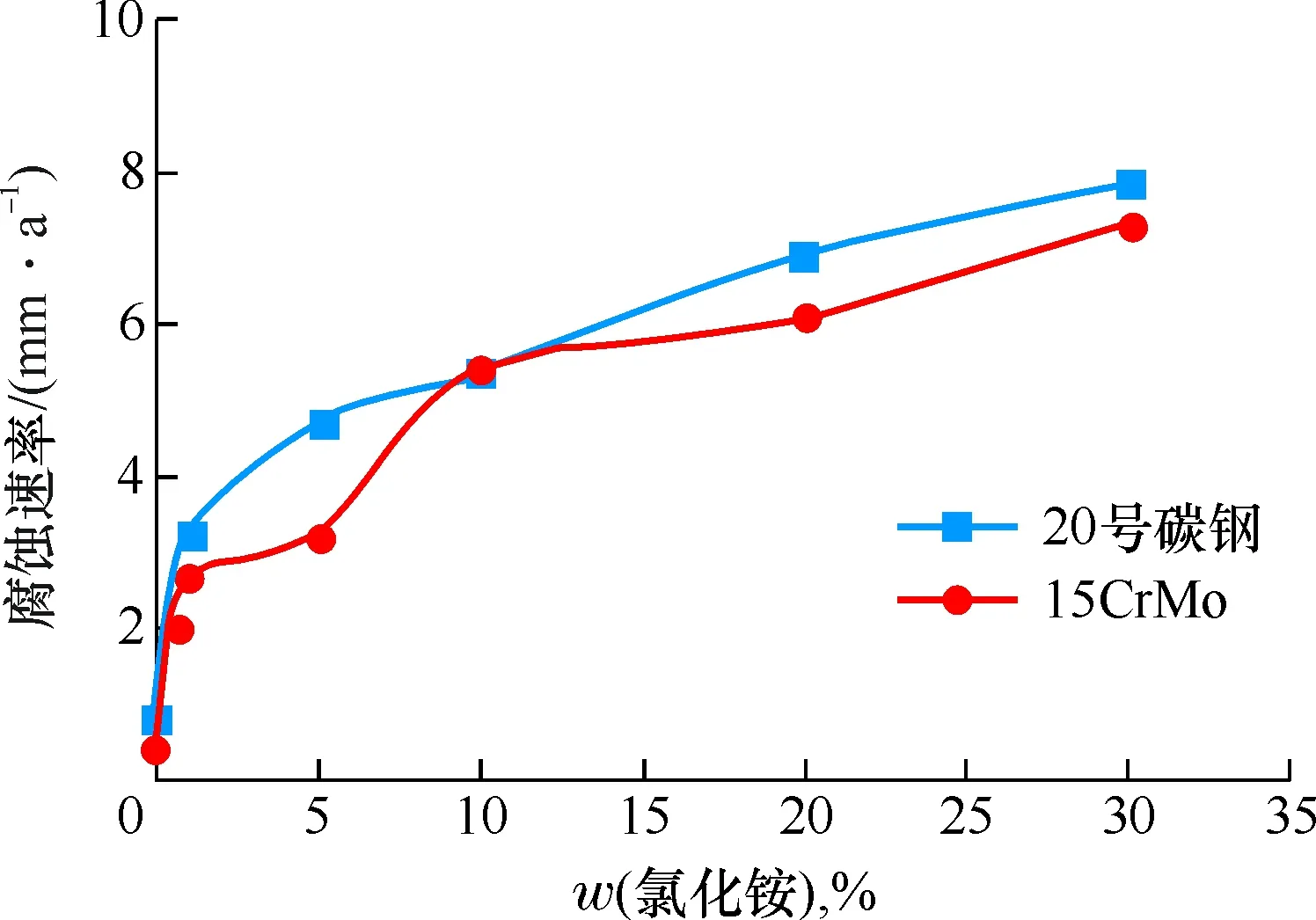

采用静态质量损失评价方法,考察80 ℃条件下,20号碳钢和15CrMo钢在不同质量分数的氯化铵水溶液中的腐蚀规律,试验结果见图1。

图1 不同质量分数氯化铵中的腐蚀速率

由图1可知,20号碳钢和15CrMo钢在氯化铵溶液中的腐蚀速率随氯化铵浓度的升高而逐渐增大,宏观检查发现20号碳钢和15CrMo钢在氯化铵溶液中呈现为均匀腐蚀。20号碳钢和15CrMo钢在氯化铵溶液中的腐蚀速率相差不大,其中在质量分数0.5%氯化铵水溶液中的腐蚀速率分别为2.16 mm/a和2.00 mm/a,在质量分数30%氯化铵水溶液中的腐蚀速率分别为7.87 mm/a和7.33 mm/a,15CrMo钢的耐蚀性略强于20号碳钢。

氯化铵水溶液的腐蚀是一种电化学过程,目前关于氯化铵腐蚀反应动力学的研究较少,铁基金属材料在氯化铵溶液中的整体腐蚀反应过程可表示为[6]:

Fe2++2NH3+H2+2Cl-

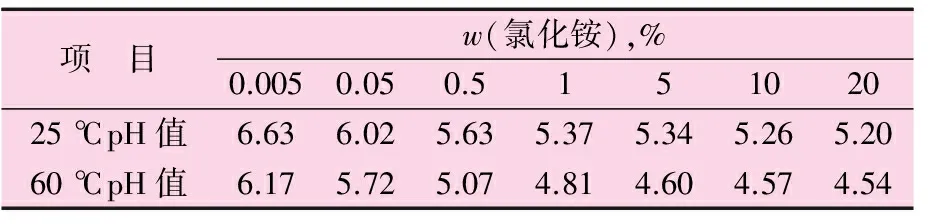

氯化铵为一种强酸弱碱盐,其水溶液呈酸性,氯化铵水溶液的pH值随氯化铵浓度的升高而降低,其腐蚀性加剧。在60 ℃条件下,氯化铵质量分数由0.005%升高至20%时,氯化铵水溶液的pH值从6.17降低至4.54,对碳钢和15CrMo钢的腐蚀逐步加剧(见表2)。

表2 氯化铵质量分数对pH值的影响

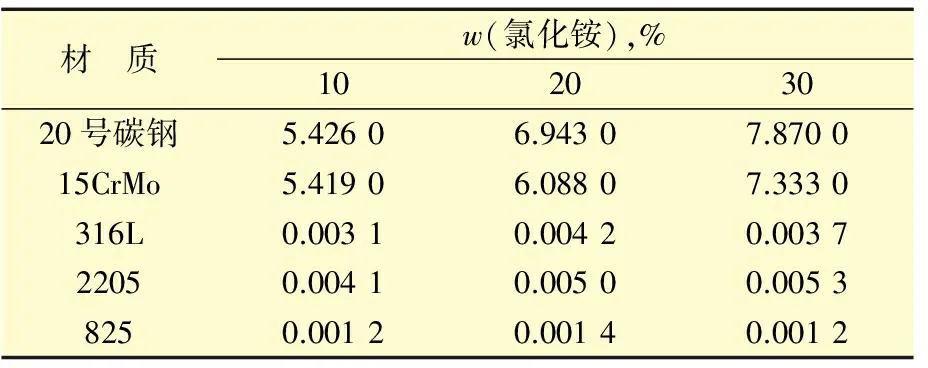

用静态质量损失评价方法考查80 ℃和96 h条件下,五种金属材料在质量分数分别为10%,20%和30%氯化铵水溶液中的腐蚀速率见表3。

表3 材料在氯化铵溶液中静态腐蚀速率 mm/a

从表3可见,316L钢、2205钢和825合金在质量分数不同的氯化铵溶液中呈现较好的耐蚀性,显著优于20号碳钢和15CrMo钢,其腐蚀速率都低于0.01 mm/a。其中,316L钢和2205钢在氯化铵溶液中耐蚀性相差不大,825合金具有最好的耐蚀性。据报道[7-8],奥氏体不锈钢和2205合金在氯化铵溶液中出现点蚀,本次试验因测试时间短,没有从这些合金表面获得点蚀数据,有待进一步研究。

2.2 温度对氯化铵溶液腐蚀的影响

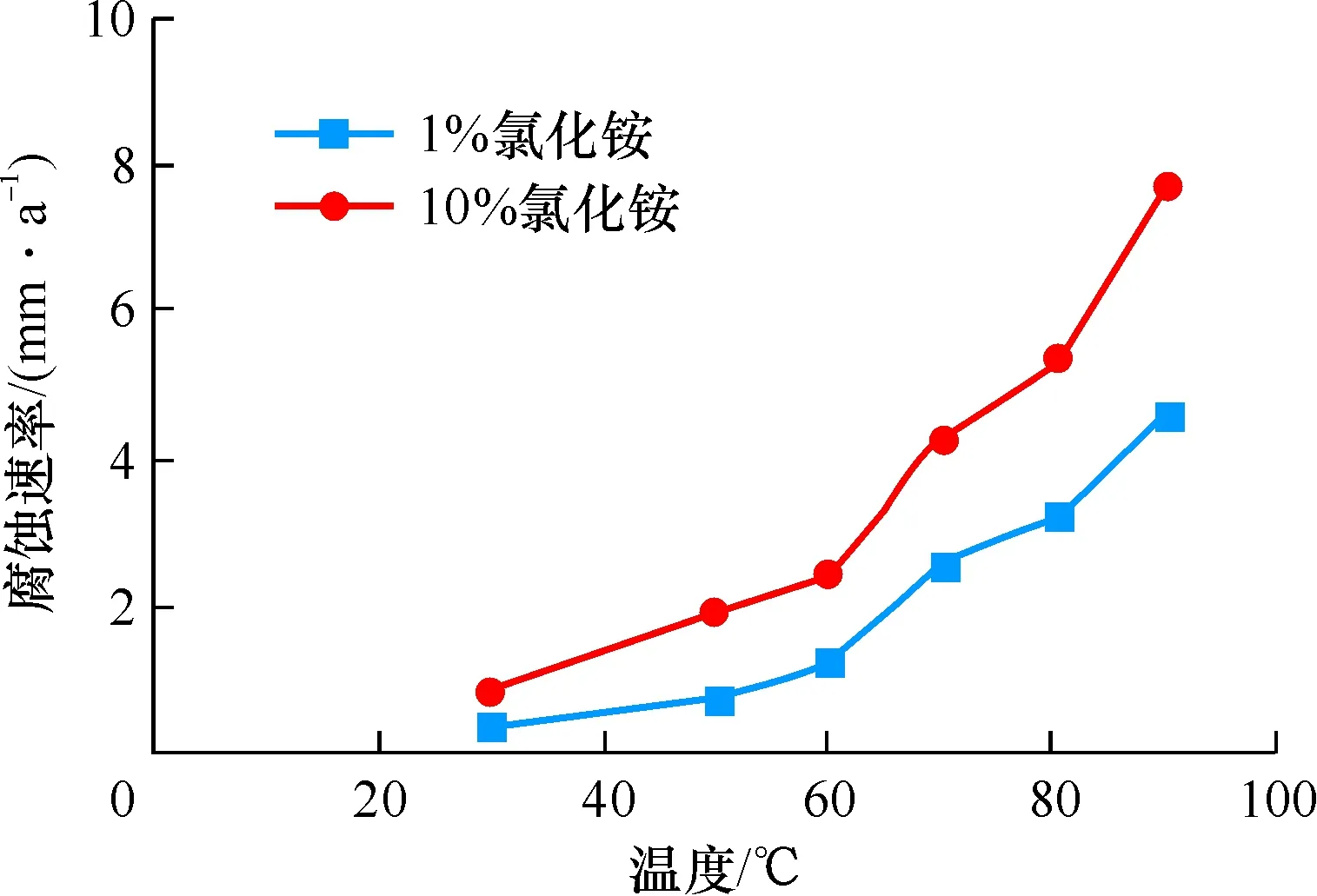

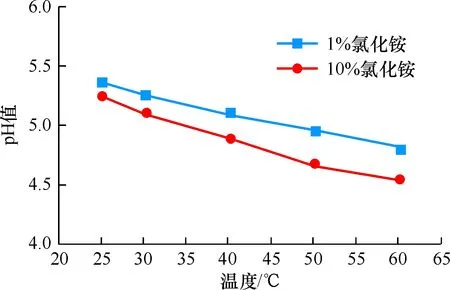

采用静态质量损失评价方法,考察质量分数分别为1%和10%氯化铵水溶液在不同温度条件下对20号碳钢的腐蚀行为,试验结果见图2;质量分数分别为1%和10%氯化铵水溶液的pH值随温度的变化趋势见图3。

图2 温度对腐蚀速率的影响

图3 温度对pH值的影响

由图2可知,氯化铵水溶液的腐蚀随温度升高而加剧。溶液温度为30 ℃时,20号碳钢在质量分数分别为1%和10%的氯化铵溶液中的腐蚀速率分别为0.404 mm/a和0.841 mm/a;溶液温度为80 ℃时,20号碳钢的腐蚀速率分别升高至4.594 mm/a和7.727 mm/a。对比图3可知,氯化铵水溶液的pH值随温度的升高而降低。当溶液温度由25 ℃升高至60 ℃时,质量分数为1%的氯化铵溶液pH值从5.37降低至4.81,质量分数为10%氯化铵溶液pH值从5.26降低至4.54,氯化铵溶液的腐蚀性能与其酸性趋势相一致,酸性增强导致氯化铵溶液的腐蚀性加剧。

2.3 流速对氯化铵溶液腐蚀的影响

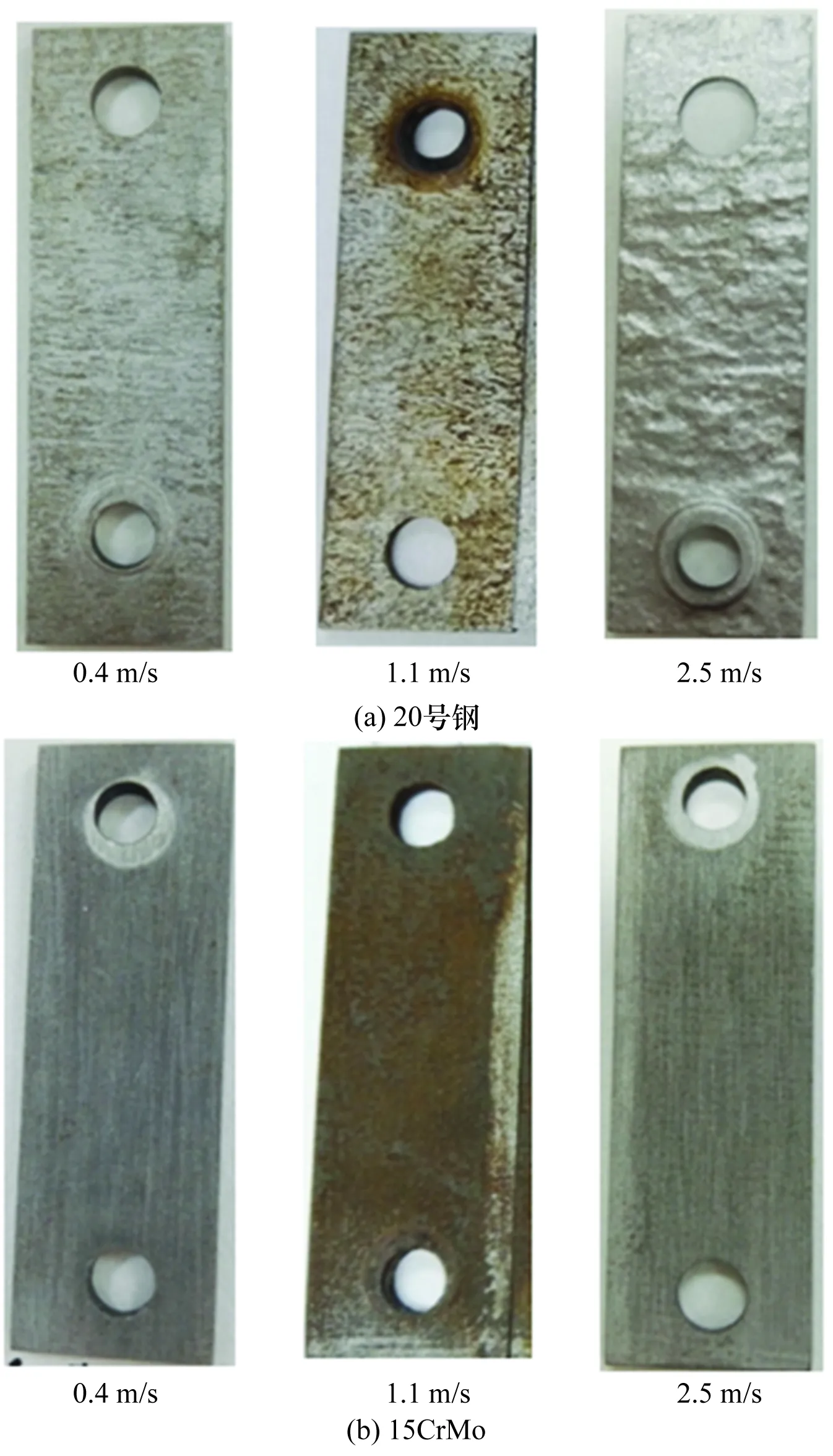

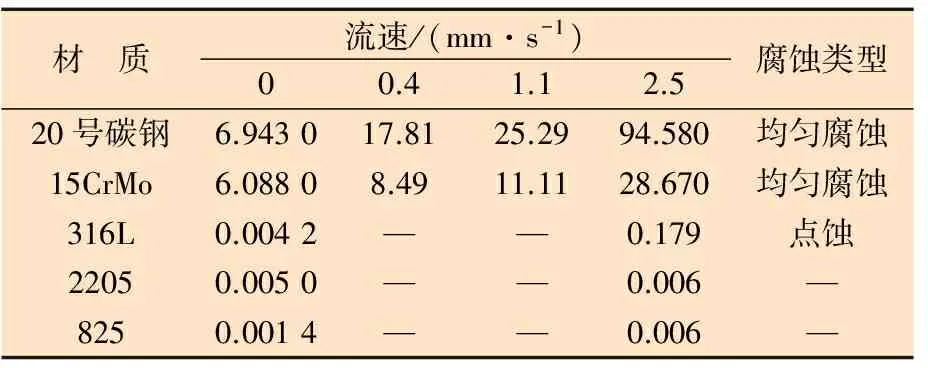

采用动态质量损失评价方法,考察80 ℃和96 h条件下质量分数20%氯化铵水溶液中金属材料在不同流速工况下的腐蚀性能,腐蚀形貌见图4,试验结果见表4。从表4可见,介质流速对氯化铵溶液的腐蚀性能影响显著。其中,静态条件下,20号碳钢和316L在质量分数20%氯化铵溶液中腐蚀速率分别为6.943 mm/a和0.004 2 mm/a;流速为2.5 m/s时,20号碳钢和316L的腐蚀速率分别为94.58 mm/a和0.179 mm/a,分别增大14倍和42倍,且316L表面出现局部浅蚀斑和少量蚀孔。流速对15CrMo钢腐蚀的影响相对较小,静态条件下,15CrMo钢和20号碳钢的腐蚀速率相差不大;当流速为1.0 m/s时,15CrMo钢的腐蚀速率约为碳钢的1/2,当流速为2.5 m/s时,15CrMo钢的腐蚀速率约为碳钢的1/3。流速对2205和825合金腐蚀的影响轻微,在高流速的条件下具有较好的耐蚀性。

图4 不同流速条件下的腐蚀形貌

表4 流速对五种材料腐蚀结果的影响 mm/a

3 结 论

(1)氯化铵水溶液的腐蚀主要受温度、质量分数和介质流速的影响,其腐蚀性能随温度升高、浓度增加和流速增大而加剧。

(2)20号碳钢、15CrMo钢、316L钢、2205钢和825合金在氯化铵溶液中的耐腐蚀性能依次增强;静态条件下,20号碳钢和15CrMo钢的耐蚀性差别不大,316L和2205不锈钢的耐蚀性差别不大。

(3)20号碳钢和15CrMo钢在氯化铵溶液中呈现为均匀腐蚀;在80 ℃、流速2.5 m/s、质量分数20%氯化铵溶液中20号碳钢和15CrMo钢的腐蚀速率分别为94.58 mm/a和28.67 mm/a。

(4)静态条件下,316L钢、2205钢和825合金在质量分数30%氯化铵溶液中呈现较好的耐蚀性,其腐蚀速率都低于0.01 mm/a,未发现局部点蚀;流速对316L的腐蚀影响显著,对2205钢和825合金腐蚀的影响轻微。

[1] 侯芙生.加工劣质原油对策讨论[J].当代石油化工,2007,15(2):1-6.

[2] 樊秀菊,朱建华,宋海峰,等.原油中氯的危害、来源及分布规律研究[J].现代化工,2009,29(增刊):340-343.

[3]Joerg Gutzeit.Effect of Organic Chloride Contamination of Crude oil on Refinery Corrosion:NACE Corrosion 2000[C].Houston:NACE International,2000.

[4] 刘丽华.高氯原油对炼油设备的腐蚀与防腐[J].石油化工腐蚀与防护,2014,31(2):39-42.

[5] 中国压力容器学会.压力容器使用管理学术会议论文集[C].合肥:合肥工业大学出版社,2011.

[6]Adan Sun,Deyuan Fan.Prediction,Monitoring and Control of Ammonium Chloride Corrosion in Refining Processes:NACE Corrosion 2010[C].Houston:NACE International,2010.

[7] Toba K,Ueyama M,Kawano K,et al.Corrosion of Carbon Steel and Alloys in Concentrated Ammonium Chloride Solutions[J].Corrosion,2012,68(11):1049-1056.

[8] 张艳玲,韩磊,刘小辉.几种钢材在NH4Cl环境中的腐蚀行为[J].腐蚀与防护,2014,35(7):711-715.

(编辑 张向阳)

Study on Corrosion of Carbon Steel and Alloy Steel in Ammonium Chloride Solution

DuanYongfeng,ZhaoXiaoYan,LiChaofa,YuFengchang

(LuoyangR&DCenterofTechnologySinopecEngineering(Group)CO.,LTD.,Luoyang471003,China)

Salt deposition and corrosion by ammonium chloride is one of the main causes of refining units failures as the quality of crude oil deteriorates. In this paper, corrosion resistance and behavior of five materials in ammonium chloride solution were investigated by the static and the dynamic mass loss methods. The results showed that corrosion by ammonium chloride solution was primarily affected by the temperature, solution mass fraction, and medium velocity. The corrosion aggravated with the increase of temperature, solution mass fraction, and medium velocity. Uniform corrosion was observed when 20#carbon steel and 15CrMo steel were exposed in ammonium chloride solution. There is little difference in corrosion resistance between the two metals under the static condition while the corrosion resistance of 15CrMo steel is better than that of 20#carbon steel under the dynamic condition. The corrosion rates of 20#carbon steel and 15CrMo steel in 20% ammonium chloride solution at 80 ℃ and 2.5 m/s flow rate were as high as 94.58 mm/a and 28.67 mm/a respectively. The corrosion rate of 316L, 2205 and Alloy 825 were as low as 0.01 mm/a under the static condition, and no pitting was observed on the alloys. The effect of velocity on the corrosion of 316L was significant, while the effect of velocity on the corrosion of 2205 and Alloy 825 was slight.

ammonium chloride, corrosion, carbon steel, stainless steel, refining equipment

2016-06-08;修改稿收到日期:2017-02-09。

段永锋(1979-),高级工程师,硕士,主要从事石化设备腐蚀与防护方面的工作。E-mail:duanyf.lpec@sinopec.com

中国石油化工股份有限公司科技开发项目,油田三采助剂对炼油装置腐蚀的影响(314051)。