旋流气升式环流反应器中含醇物系的局部与总体气含率研究*

2017-03-15刘永民

张 宇,王 帅,刘永民

(辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001)

环流反应器是一种以气源为动力,使气体和液体充分混合并使液体有规则循环流动的气液接触装置。该反应器是在强化鼓泡反应器的基础上发展起来的一种新型、高效的气-液、气-固或气-液-固的多相反应器,而旋流气升式环流反应器是在环隙气升式环流反应器的基础上改制而成,即在其导流筒的外壁上沿螺旋线方向不连续地安装多个短小的翅片而制成的旋流气升式环流反应器(见图1)。翅片的存在使气液混合物在环隙区每上升一段距离就会改变流动方向进而增加气液两相的湍动与混合,并会促进气泡的破碎与聚并,从而强化了反应器内传质、传热和混合效果。此类反应器具有操作便捷、易密封、能耗低、气液相间接触良好等诸多优点使之在环境工程、生物化工、石油化工以及冶金等领域中得到了广泛的应用[1-2],而且必将有更加广阔的应用发展前景。

随着经济的发展,异丙醇、正丁醇、乙醇等醇类物质在生物化工、制药、精细化工、电子工业等领域应用愈加广泛,用量也逐渐加大,随之而来伴生了大量含醇类的工业废水[3-4]。处理此类废水的设备——反应器也比较多,而提高反应器内的气液接触效率,强化气液的混合程度是提高废水处理效果、降低能耗的重要研究方向,为此作者对新型结构导流筒的旋流气升式环流反应器[5-6]进行了研究。

平均气含率和上升区局部气含率是反映反应器内传质、反应性能、流动与混合、传热性能以及反应器放大设计的重要特性参数[7]。目前对气含率的研究多用空气-水物系[8-10],为丰富其它液相物料体系的研究,使气含率的研究更具适用性,作者应用模拟含醇类的废水对旋流反应器的平均气含率和上升区局部气含率进行了实验研究,考察反应器中导流筒底部与反应器底板间的距离(简称底部间隙)以及醇类体积分数等对总体与局部气含率的影响,以期探索物料的物性及导流筒安装尺寸对反应器性能的影响,为此类反应器的工程应用提供技术支持。

1 实验部分

1.1 旋流反应器结构及实验流程

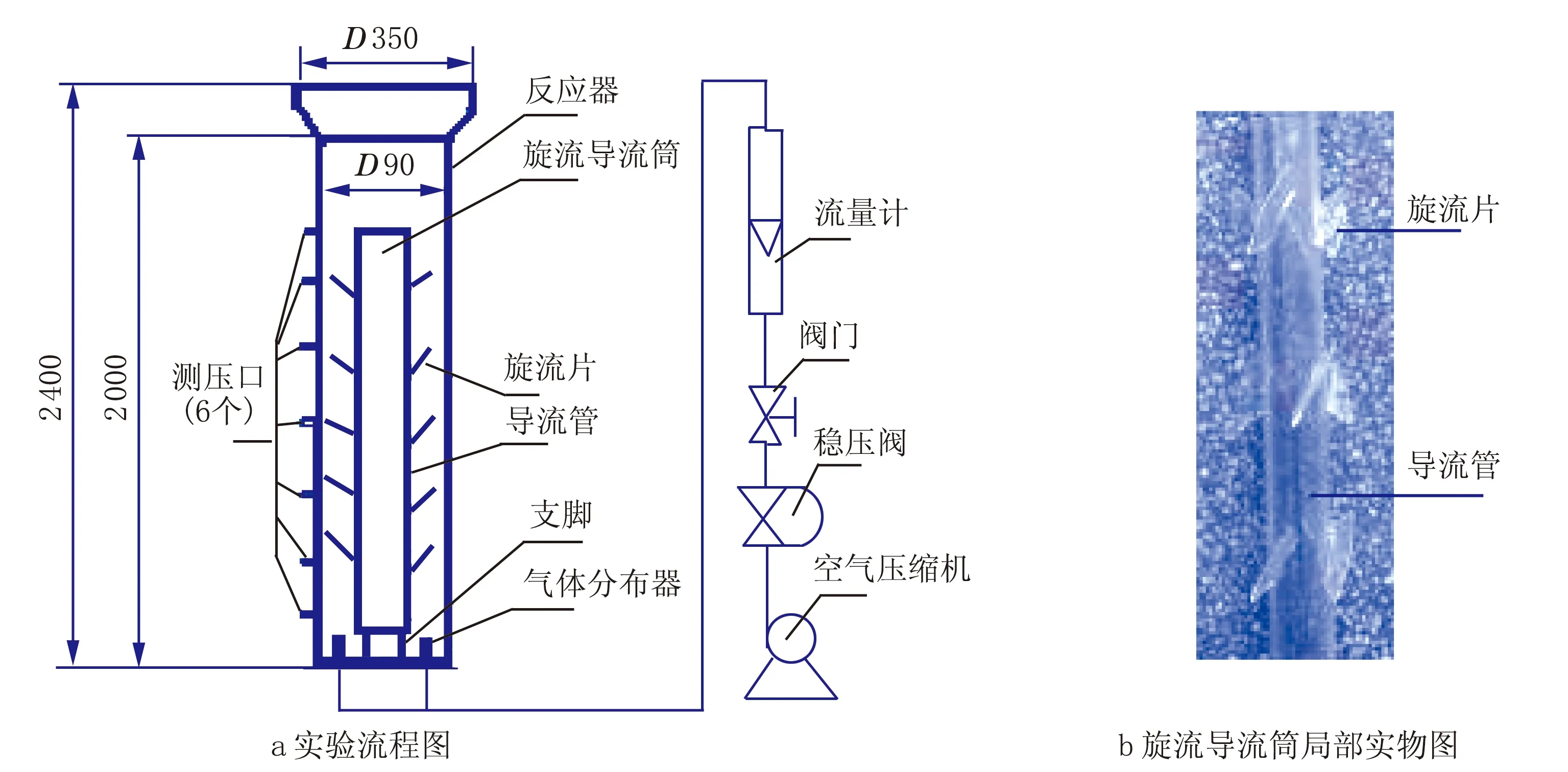

旋流气升式环流反应器(HALR)的结构与实验流程图见图1。

实验用旋流气升式环流反应器(图1a所示)的主体结构高2 m,内径0.09 m,总高2.4 m;旋流导流筒的导流管规格为D50 mm×5 mm×1 500 mm,有两种结构,在其径向固定的旋流片(图1b)每组有3个翅片的简称“3翅片导流筒”,每组有4个翅片的简称“4翅片导流筒”,每个导流筒上共有10组翅片,且旋流片与轴向成60°;反应器及内构件材料为有机玻璃。反应器内气体、液体的流动参见文献[5]。

图1 旋流气升式环流反应器(HALR)的结构与实验流程图

1.2 实验条件

常温常压下,实验表观气速范围为0.46~1.86 cm/s;反应器中导流筒底部与反应器底板间的距离称之为底部间隙,根据文献[5-6]的研究结果选定底部间隙为1.2 cm和2.4 cm;实验物系中气相为空气,液相分别为水,体积分数为1%、5%、10%的异丙醇水溶液,1%正丁醇水溶液和1%乙醇水溶液,液相间歇操作,液体静液高为156 cm。

1.3 实验原理

1.3.1 整体平均气含率的测定

反应器的总体平均气含率(εt)采用体积膨胀法测量,计算公式见式(1)。

(1)

式中,ht为反应器充气总高度;h0为静液高。

1.3.2 局部气含率

对上升区微元管段做动量平衡,由于管段很小,忽略流体流动阻力和流体加速项,可得上升区局部气含率(εi)[5],计算公式见式(2)。

(2)

式中,Δz为上升区两测压点距离;Δh为在两个测压点间安装的压差计读数;ρc、ρL分别为指示剂和实验用液体的密度。

2 结果与讨论

2.1 反应器整体平均气含率

2.1.1 底部间隙的影响

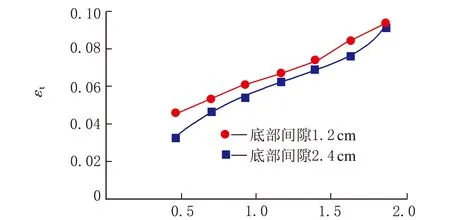

对于空气-φ(异丙醇)=10%水溶液物系,3翅片导流筒,不同底部间隙时反应器平均气含率随表观气速的变化规律见图2。

ugs/(cm·s-1)图2 不同底部间隙时反应器平均气含率随表观气速的变化

由图2可见,这两个底部间隙结构的反应器平均气含率均随表观气速的增加而增加,在同一表观气速下反应器平均气含率随着底部间隙的增大而减小,这是由于底部间隙越大,反应器底部转向区域的流动阻力越小,液体流动速度就增大[11-13],气泡上升速度加快,使气泡在上升区内停留时间缩短,导致气含率减小,两种底部间隙的气含率差的平均值为0.006 4。

2.1.2 φ(异丙醇)的影响

在3翅片导流筒底部间隙为1.2 cm的旋流反应器中,考察了液相分别为水,φ(异丙醇)=1%、5%和10%水溶液的四组物系反应器平均气含率随表观气速的变化规律,结果见图3。

ugs/(cm·s-1)图3 φ(异丙醇)不同时反应器平均气含率随表观气速的变化

由图3可见,对于三种体积分数的异丙醇水溶液物系,随着表观气速的增加,反应器平均气含率均随之增加且均比水物系大。这是由于表观气速越大,气泡浓度越大,气含率就越大;在表观气速一定时,φ(异丙醇)越大反应器平均气含率就越高,这是由于水溶液中异丙醇浓度越高溶液的表面张力就越小[14],表面张力越小则产生的气泡直径就越小,单位液体体积内气泡浓度就越大,所以气含率就随异丙醇浓度的增加而增加。

2.1.3 不同醇类物料体系的影响

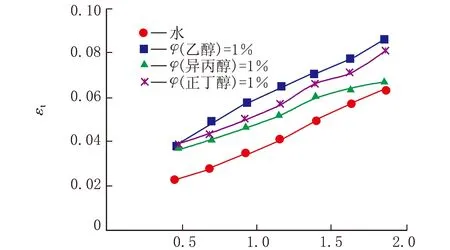

在3翅片导流筒底部间隙为1.2 cm的旋流反应器中,考察了液相分别为水、体积分数均为1%乙醇、异丙醇和正丁醇水溶液的四组两相物系的反应器平均气含率随表观气速的变化规律,结果见图4。

由图4可见,三个不同醇类物系,反应器平均气含率均随着表观气速的增加而增加,相同气速下,三种不同醇类物系的平均气含率结果为乙醇物系最大,正丁醇次之,而异丙醇物系最小,而且三个醇类物系的气含率均比纯水物系的大。这可能是由于乙醇、正丁醇、异丙醇、水物系表面张力依次升高[14],表面张力越小,越易形成小气泡,相同表观气速下,单位体积的气泡浓度越大,气含率就越大。

ugs/(cm·s-1)图4 不同物系时反应器平均气含率随表观气速的变化

2.2 上升区局部气含率

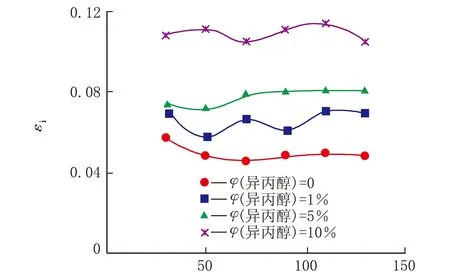

2.2.1 φ(异丙醇)的影响

在底部间隙为1.2 cm,导流筒翅片为3,表观气速固定为1.163 cm/s,φ(异丙醇)不同时反应器上升区局部气含率随上升区轴向高度的变化规律见图5。

H/cm图5 φ(异丙醇)不同时上升区局部气含率随反应器轴向高度的变化

由图5可见,随着轴向高度的增加,上升区局部气含率基本恒定在均值上下波动;这是由于在表观气速一定时,通入的气体量一定,气体在上升区内在旋流片作用下聚并与破碎现象随时发生,使气含率小幅度上下波动。从图5还可看出,在轴向高度(H)一定时,随φ(异丙醇)的增加局部气含率也随之增加,这是由于φ(异丙醇)越大,表面张力越小[14],形成的气泡越小,因此气含率增加。

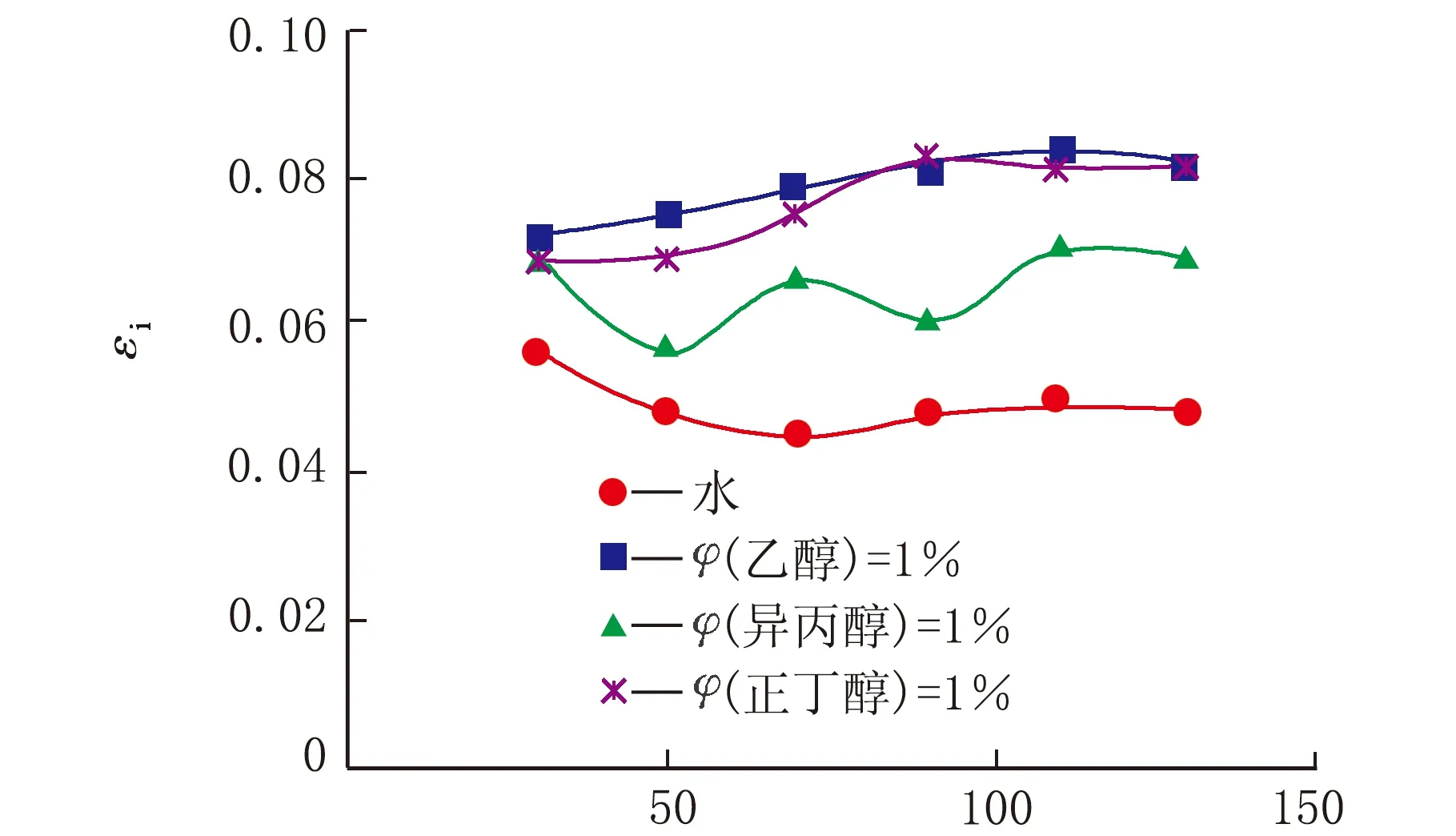

2.2.2 不同物料体系的影响

在表观气速固定为1.163 cm/s,底部间隙为1.2 cm,导流筒翅片为3时,考察了水、φ(乙醇)=1%、φ(异丙醇)=1%、φ(正丁醇)=1%水溶液物系的上升区局部气含率随轴向高度的变化规律,结果见图6。

H/cm图6 不同物系时上升区局部气含率随轴向高度的变化

由图6可见,相同表观气速下,φ(乙醇)=1%和φ(正丁醇)=1%物系气含率最大,φ(异丙醇)=1%物系次之,而水最小,所以在水中加入少量乙醇或正丁醇有利于小气泡的形成,使气液相界面积增大,从而使反应器传质性能提高[15-16]。对于水(H>50 cm)和φ(异丙醇)=1%水溶液物系上升区局部气含率在轴向高度上基本维持恒定;而对于φ(乙醇)=1%和φ(正丁醇)=1水溶液物系在H>90 cm时,上升区局部气含率随着轴向高度的增加基本恒定;与水和φ(异丙醇)=1%水溶液物系结果类同。

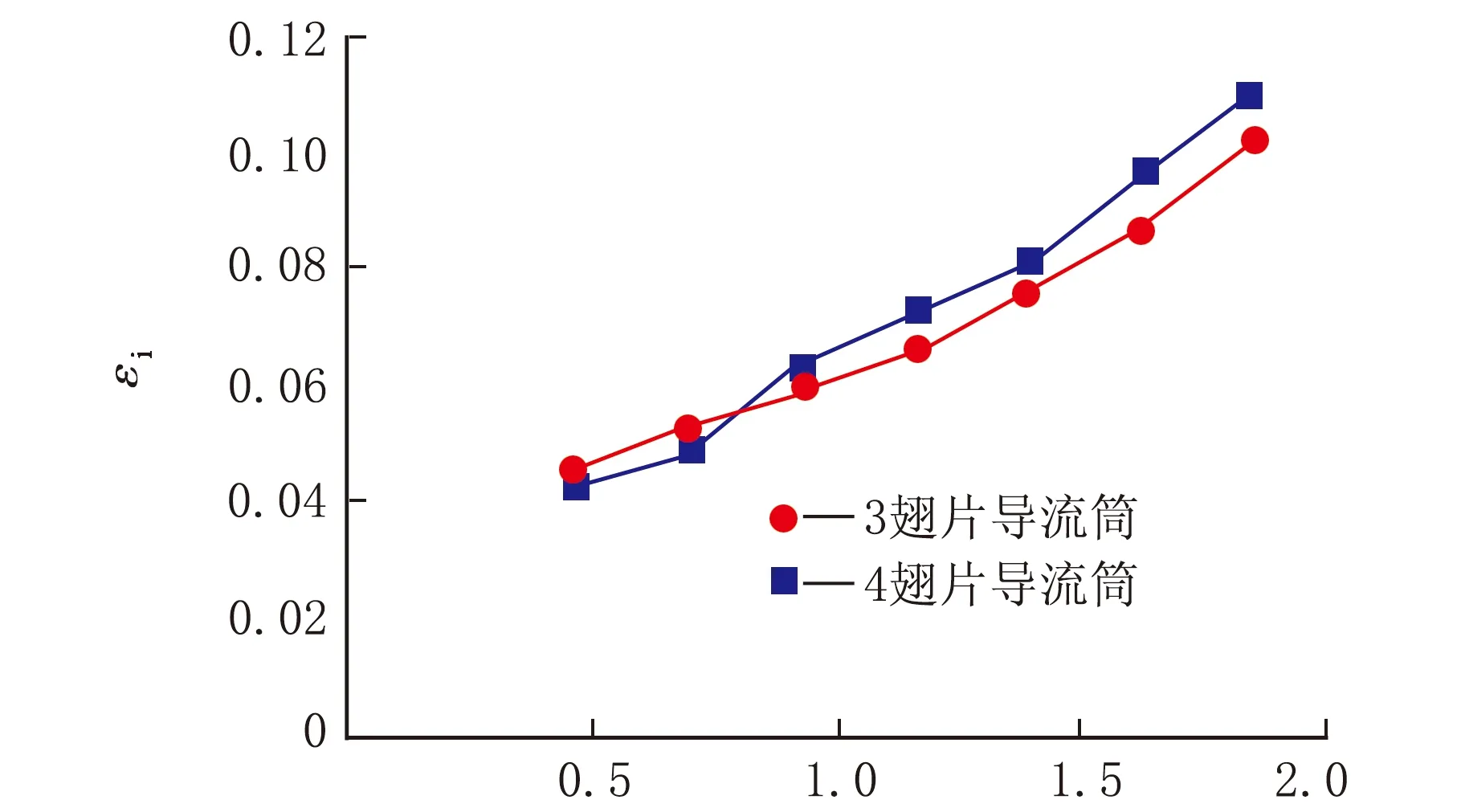

2.2.3 导流筒上翅片数的影响

在空气-φ(异丙醇)=1%两相物系中,底部间隙为2.4 cm,导流筒翅片不同时上升区局部气含率随表观气速的变化规律见图7。

ugs/(cm·s-1)图7 导流筒翅片不同时上升区局部气含率随表观气速的变化

由图7可见,对于两个翅片结构的导流筒,上升区局部气含率均随表观气速的增加而增大。很明显可以看出,在表观气速小于0.931 cm/s时,3翅片导流筒结构的气含率略大于4翅片结构的,二者相差小于6.7%;在表观气速大于0.931 cm/s时4翅片导流筒的要比3翅片的大。这是因为在表观气速较小时,旋流翅片越多越易使气泡聚并而形成稍大的气泡,使气含率下降;而当表观气速较大时,翅片越易于破碎气泡而形成更多的小气泡[6],因此4翅片结构的局部气含率更大。

3 结 论

(1) 对于乙醇、异丙醇、正丁醇的低浓度醇类水溶液物系,反应器平均气含率和上升区局部气含率均随着表观气速的增加而增加,浓度相同时总体气含率的变化结果为乙醇水溶液的最大,正丁醇水溶液次之,异丙醇水溶液较小,三者都比水大。表观气速一定,上升区局部气含率在轴向高度上波动较小,可近似认为基本维持恒定。随着异丙醇水溶液浓度的增加,气含率也随着增加;

(2) 对于底部间隙为1.2和2.4 cm,底部间隙小的反应器的气含率高;

(3) 对于导流筒上同一径向断面上安装的翅片数而言,气含率的结果在表观气速小于0.931 cm/s时,3翅片的要比4翅片的大;而在表观气速大于0.931 cm/s时,4翅片的要比3翅片的大。

[1] 郭秋丽,赵德智,刘永民,等.气升式环流反应器特性参数的研究进展[J].应用化工,2017,46(4):765-769.

[2] 丁富新,李飞,袁乃驹.环流反应器的发展及应用[J].石油化工,2004,33(9):801-807.

[3] 陈峰,唐访良,张明,等.杭州市典型企业废水中挥发性有机物排放特征及其评价[J].环境科学,2013,34(12):4649-4653.

[4] 叶庆国,席玉蕾,胡鸿宾.非均相恒沸精馏分离回收正丁醇的模拟与优化[J].化学工业与工程,2012,29(2):46-50.

[5] 王爽,马嘉楠,刘永民,等.旋流气升式环流反应器的局部气、固含率研究[J].化工科技,2015,23(3):13-16.

[6] 李志敏,刘永民,谢嫘祖,等.旋流气升式环流反应器的气含率轴向分布[J].化工进展,2015,34(7):1826-1831.

[7] 李红星.多相气升式环流反应器局部相含率和环流速度[J].化工进展,2014,33(a1):117-122.

[8] 卢春喜.环流技术在石油炼制领域中的研究与应用[J].化工学报,2010,61(9):2177-2185.

[9] 汤立新,吕效平,孔黎明.气升式环流反应器研究与应用进展[J].化工进展,2002,21(11):814-819.

[10] GHARIB J,MORAVEJI M K,DAVARNEJAD R,et al.Hydrodynamics and mass transfer study of aliphatic alcohols in airlift reactors[J].Chemical Engineering Research and Design,2013,91(5):925-932.

[11] 张文飞,王丽朋,刘永民.底部间隙对多室环流反应器流动特性的影响[J].2012,33(3):1-3.

[12] 沈荣春,束忠明,黄发瑞,等.导流筒结构对气升式环流反应器内气液两相流动的影响[J].石油化工,2005,34(10):959-964.

[13] QIE S,GAO F,LIU C,et al.Effects of different draft baffles on the hydrodynamics in internal-loop airlift reactors[J].Transactions of Tianjin University,2015,21:446-452.

[14] 吴光启,马连湘,刘杰.化学化工物性数据手册[M].北京:化学工业出版社,2002:581.

[15] 王维,李佑楚,石炎福.低分子量有机添加剂对内环流反应器中气含率和气液传质系数的影响[J].化工冶金,1999,20(2):182-186.

[16] 杨海光,范轶,李飞,等.气升式环流反应器在不同体系下的循环液速和局部气含率[J].高校化学工程学报,2003,17(1):37-41.