不同香菇干燥方式的干燥特性和干品品质对比研究

2017-03-14李斌,别玉,*,张伟

李 斌,别 玉,*,张 伟

(1.昆明理工大学化学工程学院,云南昆明 650500;2.红云红河集团曲靖卷烟厂,云南曲靖 655000)

不同香菇干燥方式的干燥特性和干品品质对比研究

李 斌1,别 玉1,*,张 伟2

(1.昆明理工大学化学工程学院,云南昆明 650500;2.红云红河集团曲靖卷烟厂,云南曲靖 655000)

干制香菇是延长香菇保质期的有效方式之一,采取三种单一干燥方法和两种组合干燥方法对香菇进行干燥处理,研究了香菇干燥过程中的干燥动力学特性和干制品品质的变化。实验结果表明:从干燥效率和失水速率来看,三种干燥方法从优到次依次为热风干燥、普通烘箱干燥、真空干燥;从干制品外形品质来评价,从优到次依次为真空干燥、热风干燥、普通烘箱干燥。而真空与热风联合干燥香菇是有应用价值的,联合干燥后的干香菇产品品质远优于热风干燥,且比单一的真空干燥缩短干燥时间。

香菇,干燥模式,干燥特性,联合干燥

干燥后的香菇不仅可延长保质期,还可改善营养。传统的香菇干燥多以晒干和烘干为主,其浪费较大,且难以保证质量。国内外对各种干燥方式下的香菇干燥特性进行了大量实验研究。宫元娟等[1]在香菇冷冻干燥工艺参数的实验研究中确定了最优工艺参数,以提高冻干效率和冻干香菇品质。王俊等[2]利用自制的热风干燥实验台在对香菇干燥的研究中得到了三因素(前期温度、后期温度、风速)对三指标(干燥质量、脱水速率、单位能耗)的影响规律,提出了参数的最佳组合。Anet Rezek Jambrak等[3]用超声波对蘑菇等进行预处理,结果表明,超声波预处理比对照样品明显提高了干燥速率。由于单一干燥方式都有各种不足,学者们尝试了两种甚至多种干燥方式组合干制香菇,联合干燥可以结合两种干燥方法的优点。徐贵力等[4]研究远红外常压、负压联合干燥香菇,发现采用联合干燥的方法不仅可使香菇干燥时间缩短和能耗降低,而且提高了香菇干制品的优等率。索申敬[5]将热泵技术应用于食品干燥中,相比常规干燥方法更高效节能。这些研究成果为香菇干燥工艺提供了大量的一手数据,然而,却少有研究者系统对比过几种干燥方法对干燥品质的影响规律,尚需要开展实验研究进行探索。

本文为香菇干燥领域提供了三种单一干燥方式下香菇的干燥特性相关数据,且针对两种评价指标进行了对比。此外,还对两种联合干燥进行了实验研究,可为香菇干燥工艺的优选提供依据。

1 材料与方法

1.1 材料与仪器

香菇 购买于农贸市场,要求新鲜,菇体肥满洁白,组织结实,菇盖完好,不破损,不开伞,不变色,香菇的初始含水率为84%,每次实验的新鲜香菇用量约为40 g。

HX202Z型电子天平 慈溪市天东衡器厂;XMTD-8222型普通电热烘箱 上海精宏实验设备有限公司;GZX-9023 MBE型电热鼓风干燥箱、DZF-6020型真空干燥箱 上海博讯实业有限公司医疗设备厂。

1.2 实验方法

1.2.1 原料预处理 挑选鲜香菇,剔除基部培养基,然后清洗、沥干、低温通风存放[7]。

1.2.2 干燥处理 取相同质量经过预处理的鲜香菇,分别采用如下五种干燥方式将其干燥至含水率在13%以下,取出香菇,观察香菇形态特征,对其进行包括菇盖色泽、菇褶色泽、香味以及收缩四个方面的外观质量测评。

普通烘箱干燥:在干燥温度为60 ℃的普通电热烘箱中干燥鲜香菇。

热风干燥:在干燥温度为60 ℃、风速为18/h的电热鼓风干燥箱中干燥鲜香菇。

真空干燥:在干燥温度为60 ℃、真空度为0.1 MPa的真空干燥箱中干燥鲜香菇。

对上述3种方式进行以下操作步骤:每隔30 min,迅速打开烘箱箱门,取出香菇,并放在电子天平上称重,记录香菇质量。称重完后迅速将香菇放入烘箱烘盘继续干燥,记录香菇放入烘盘时的时间。重复以上步骤,直至香菇含水率在13%以下。待60 ℃香菇干燥实验完成后,再分别进行70、80 ℃的普通烘箱干燥、热风干燥和真空干燥实验。

热风—真空联合干燥:在干燥温度为80 ℃的时候进行联合干燥实验。将香菇放入热风干燥箱先进行热风干燥直至香菇水分下降到40%时,转入真空干燥箱,进行真空干燥,直至水分下降到13%以下。

真空—热风联合干燥:真空—热风联合干燥与热风—真空联合干燥的区别在于先进行真空干燥,待香菇含水率降到60%时,再切换为热风干燥,直至水分下降到13%以下为止。

1.3 干燥过程的衡量指标

1.3.1 干燥速率 测量不同时刻的含水率,形成干燥特性曲线,含水率和干燥速率可按下式计算:

含水率ω(%)=(m0-mg)/m0×100;

干燥速率η=dm/dt;

式中:mg表示干物质质量;m0表示物料初始质量;dm表示相邻2次测量的失水质量;dt表示相邻2次测量的时间间隔。

平均干燥速率(g H2O/h)=蒸发水分总量/干燥时间,蒸发水分总量单位为g,干燥时间单位为h。

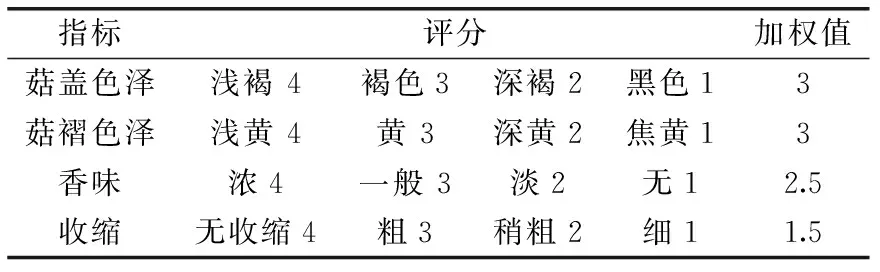

1.3.2 香菇感观质量评分 香菇干制品的感观评审主要从菇盖色泽、菇褶色泽、香味以及收缩四个方面进行综合评分,详细评分标准如表1所示。

表1 香菇外观质量评分Table 1 The quality scores of mushroom appearance

注:外观评分最高为4分,加权后满分为40分。

2 结果与分析

2.1 单一干燥模式对比分析

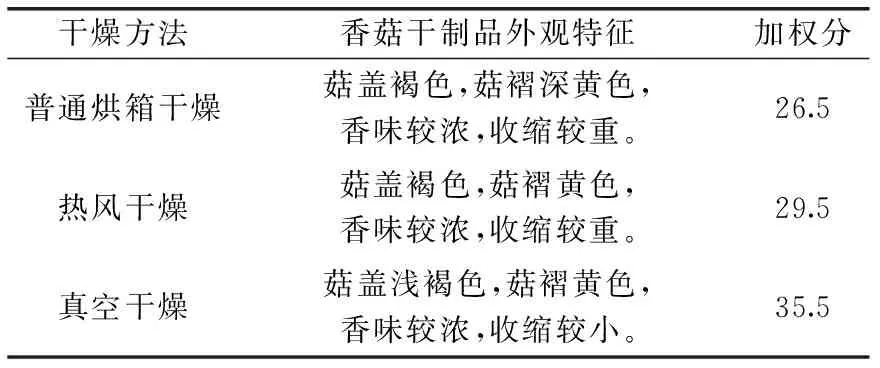

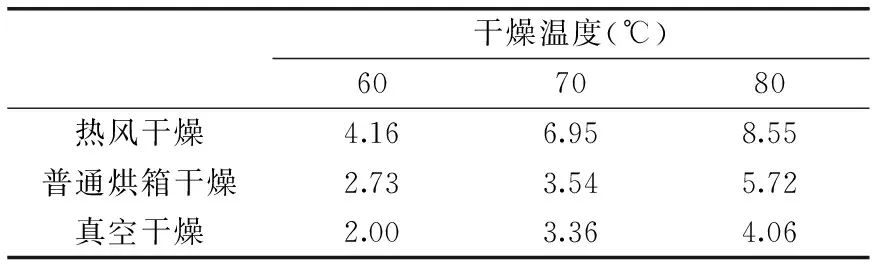

2.1.1 三种干燥模式外观质量评分对比 通过对普通电热烘箱、电热鼓风烘箱以及真空干燥箱在60、70、80 ℃三个温度段的香菇干制品外观的观察分析,根据香菇外观质量评分表(表1),计算出的外观综合评分如表2所示。

表2 不同干燥方法对香菇外观质量评分的影响Table 2 The influence of different drying methods on the quality scores of mushroom appearance

从表2中很明显可以看出,热风烘箱的香菇干制品外观质量要比普通烘箱的干制品稍好,主要表现在菇褶方面,热风干制品菇褶呈黄色,比普通烘箱干燥的菇褶深黄色要好。但是这两种干燥方法的干制品收缩都比较严重,菇盖均呈褐色。而真空干燥的干制品不仅收缩很小,菇盖颜色也比二者略浅,呈浅褐色。三种干燥方法的干制品在香味方面的表现都很理想,香味都很浓。

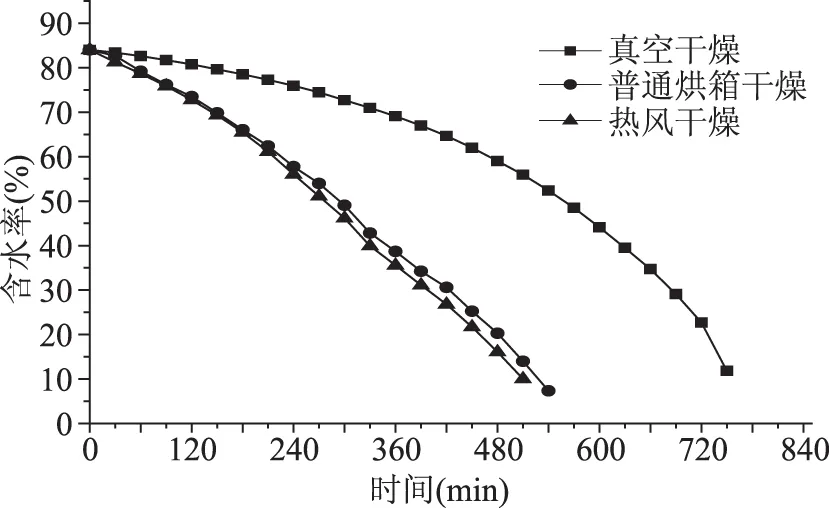

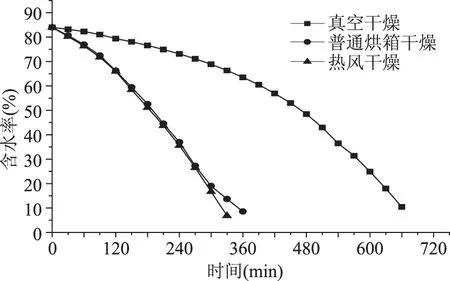

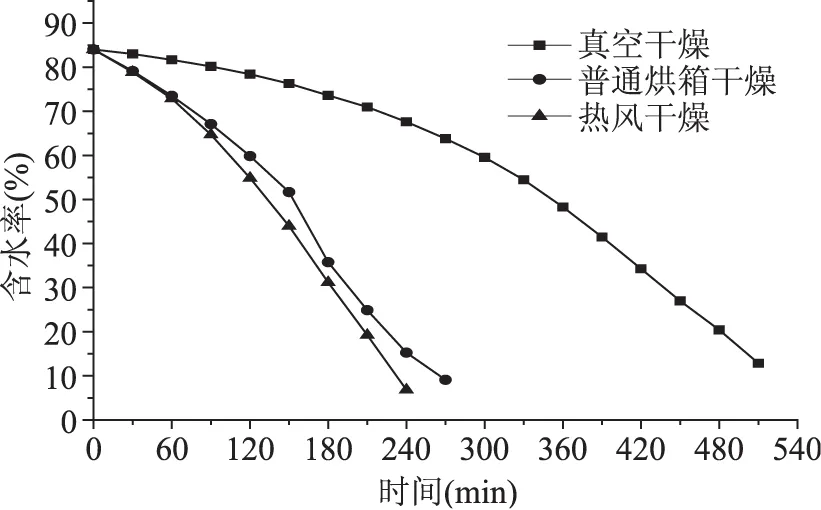

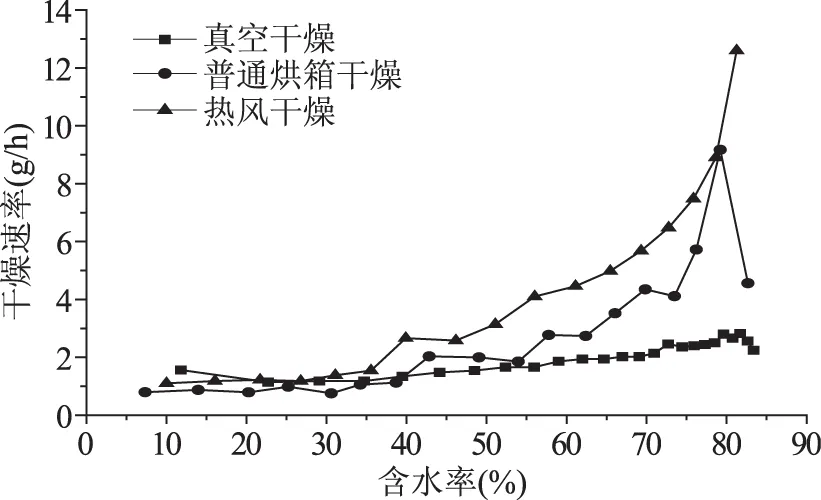

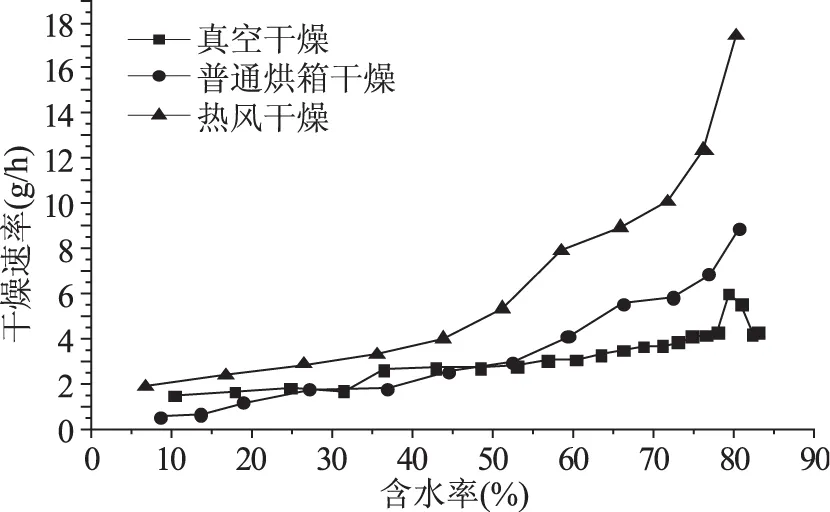

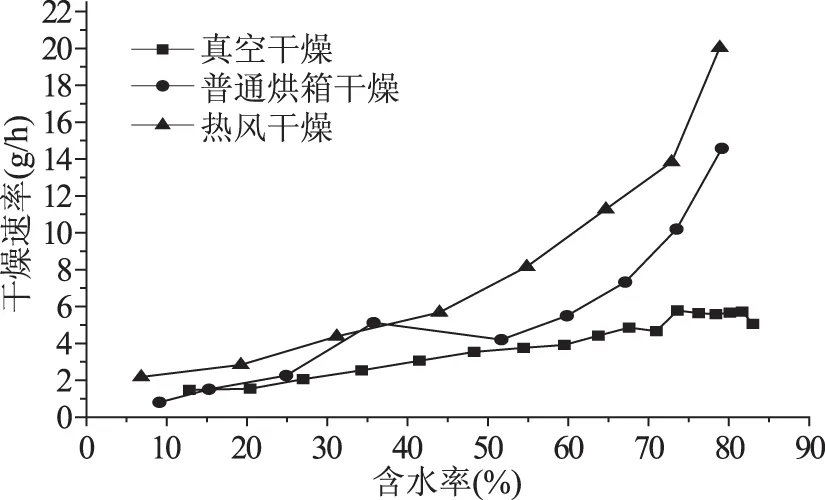

2.1.2 三种干燥模式失水速率对比 普通烘箱干燥、热风干燥、真空干燥三种干燥方法分别在60、70、80 ℃干燥的含水率变化对比曲线以及失水速率变化对比曲线如图1~图6所示。

图1 60 ℃干燥温度时的含水率变化曲线Fig.1 The change curves of moisture content at 60 ℃ drying temperature

图2 70 ℃干燥温度时的含水率变化曲线Fig.2 The change curves of moisture content at 70 ℃ drying temperature

图3 80 ℃干燥温度时的含水率变化曲线Fig.3 The change curves of moisture content at 80 ℃ drying temperature

图4 60 ℃干燥温度时的失水速率曲线Fig.4 The curves of water loss rate at 60 ℃ drying temperature

图5 70 ℃干燥温度时的失水速率曲线Fig.5 The curves of water loss rate at 70 ℃ drying temperature

图6 80 ℃干燥温度时的失水速率曲线Fig.6 The curves of water loss rate at 80 ℃ drying temperature

从图1~图6中可以看出,普通烘箱干燥与热风干燥含水率变化曲线很相似,差别很小。60、70、80 ℃热风干燥只比普通烘箱缩短30 min左右。但总体来说,热风干燥含水率变化曲线都在普通烘箱干燥含水率变化曲线之下,意味着热风干燥还是略快于普通烘箱干燥,真空干燥含水率变化曲线在最上面,且离热风干燥、普通烘箱干燥含水率变化曲线较远,表明真空干燥含水率下降最慢,比热风干燥、普通烘箱干燥慢很多。

从图1~图6中可以看出,三个温度段的热风干燥失水速率曲线都在最上面,其次是普通烘箱干燥,最下面是真空干燥。意味着热风干燥失水速率最快,其次是普通烘箱干燥,真空干燥最慢。且热风干燥与普通烘箱干燥都只有加速干燥段,而真空干燥有加速干燥,降速干燥两段。热风干燥与普通烘箱干燥的干燥速率都是在含水率为80%以上达到最大值(除60 ℃时的普通烘箱干燥外),而真空干燥却在80%以下达到最大值。

2.1.3 三种干燥模式平均干燥速率对比 热风干燥、普通烘箱干燥、真空干燥在60、70、80 ℃三个温度段的平均干燥速率如表3所示。

表3 不同干燥方法在不同温度段的平均干燥速率(g/h)Table 3 The average drying rate of different drying methods at different temperature(g/h)

从表3中可以看出,三种干燥方式的平均失水速率都随着温度升高而增大,温度每升高10 ℃,平均失水速率约提升1.03~2.20 g/h;横向对比,热风干燥的平均失水速率最大,其次是普通烘箱干燥,最后是真空干燥,且温度的提升对热风干燥的影响最大。综合看来,三种干燥方式在相同干燥温度下的干燥速率为:热风干燥>普通烘箱干燥>真空干燥。

2.2 热风-真空联合干燥

2.2.1 热风-真空联合干燥外观质量评分 进行热风-真空联合干燥实验,在干燥温度为80 ℃的时候,先进行热风干燥,待含水率下降到40%以下时,再进行真空干燥。通过对热风-真空联合干燥的干制品观察分析,发现其干制品外观质量与热风干燥干制品类似,外观质量一般,不如真空干燥的干制品好,优于普通烘箱干燥的干制品。具体表现为菇盖褐色,菇褶黄色,香味较浓,收缩较重,加权分为3×3+3×3+4×2.5+1×1.5=29.5分。

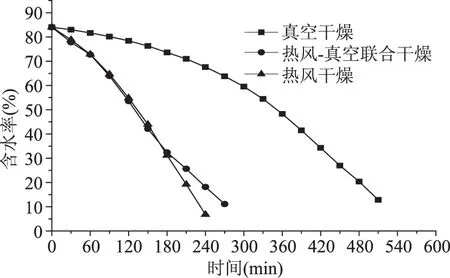

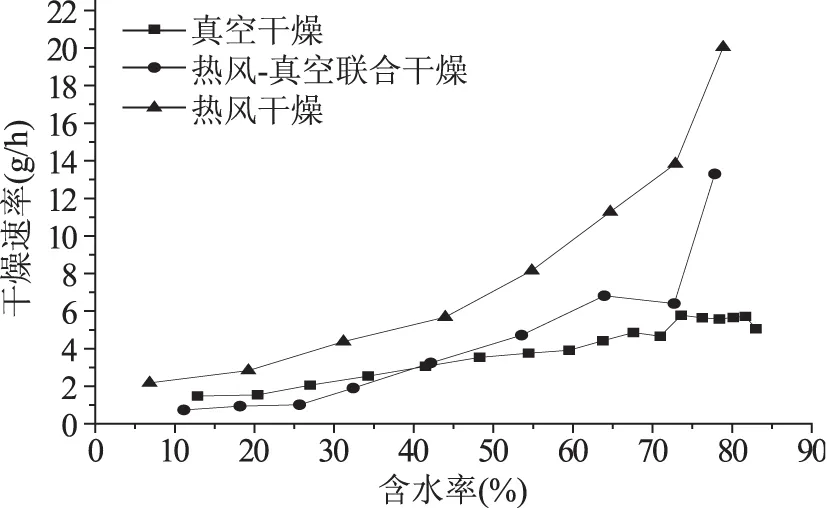

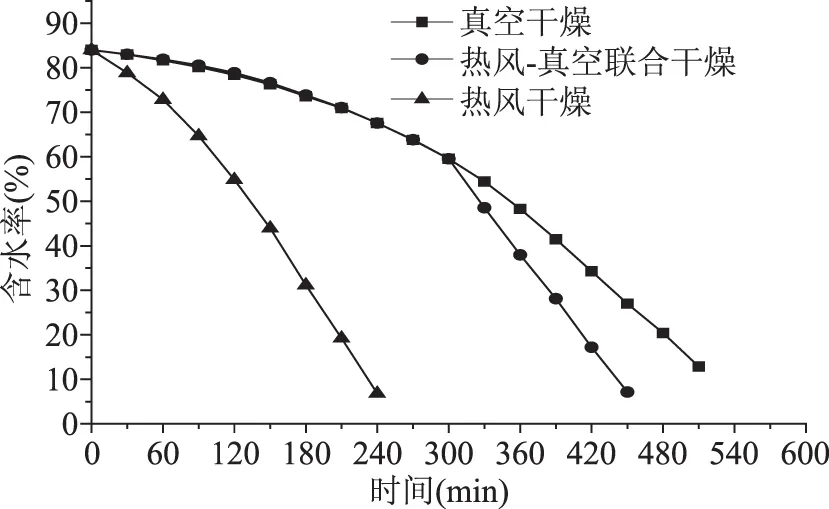

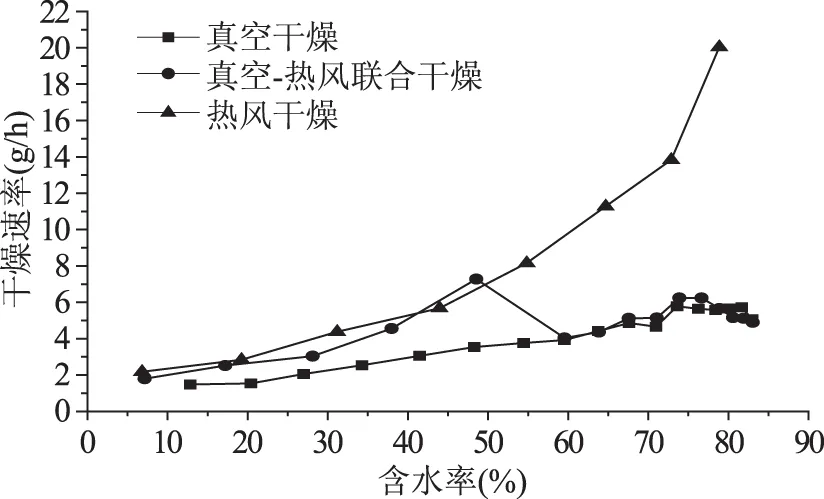

2.2.2 热风—真空联合干燥失水速率 通过对实验数据的整理分析,绘制出了热风-真空联合干燥与热风干燥、真空干燥的含水率变化曲线以及失水速率曲线,如图7和图8所示。

图7 80 ℃时联合干燥与单一干燥的含水率变化曲线Fig.7 The change curves of moisture conten of combined drying and single drying at 80 ℃

图8 80 ℃时联合干燥与单一干燥的失水速率曲线Fig.8 The curves of water loss rate of combined drying and single drying at 80 ℃

从图7中可以看出,热风-联合干燥的干燥时长较短,用时4.5 h,比热风干燥的4 h略长,比真空干燥8.5 h约缩短一半。所以热风-联合干燥时长位于热风干燥、真空干燥之间。而且热风-联合干燥含水率曲线在进行热风干燥的时候,基本与热风干燥的曲线吻合,切换为真空干燥时,曲线又几乎与真空干燥曲线平行。

从图8中可以看出,热风干燥失水速率一直在最上面,热风-真空联合干燥大多数时候位于中间,最下面是真空干燥。说明热风干燥的干燥速率最大,其次是热风-真空联合干燥,真空干燥最慢。

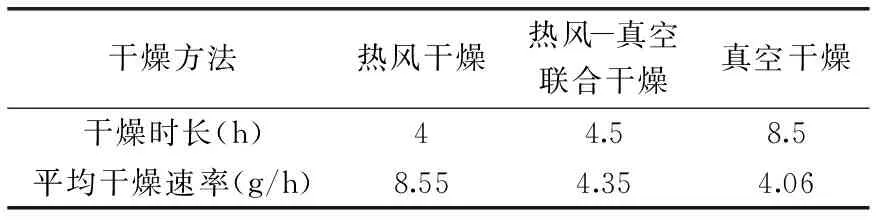

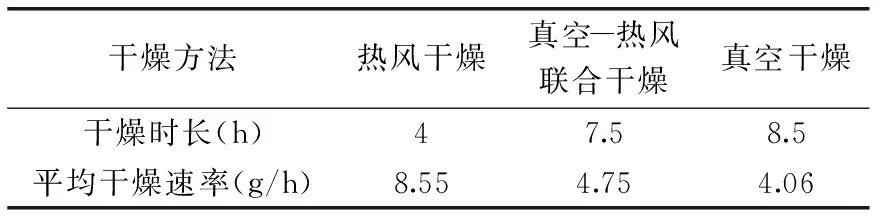

2.2.3 热风-真空联合干燥平均失水速率 热风干燥、热风-真空联合干燥及真空干燥的平均失水速率如表4所示。

从表4中可以看出,在干燥温度为80 ℃,热风-真空联合干燥的平均速率比真空干燥快0.29 g/h,比热风干燥慢4.2 g/h。

表4 80 ℃时联合干燥与单-干燥的平均干燥速率Table 4 The average drying rate of combined drying and single drying at 80 ℃

2.3 真空-热风联合干燥

2.3.1 真空-热风联合干燥外观质量评分 真空-热风联合干燥实验,在干燥温度为80 ℃的时候,先进行真空干燥,待含水率下降到60%以下时,再进行热风干燥,直至含水率下降到13%以下。通过对真空-热风联合干燥的干制品观察分析,发现其干制品外观质量比热风干燥的干制品好很多,非常接近真空干燥干制品的外观质量,优于热风—真空联合干燥的干制品,远优于普通烘箱干燥的干制品。具体表现为菇盖浅褐色,菇褶黄色,香味较浓,收缩一般,加权分为4×3+3×3+4×2.5+2×1.5=34分。

2.3.2 真空-热风联合干燥失水速率 通过对实验数据的整理分析,绘制出了真空-热风联合干燥与热风干燥,真空干燥的含水率变化曲线以及失水速率曲线,如图9、图10所示。

图9 80 ℃时联合干燥与单一干燥的含水率变化曲线Fig.9 The change curves of moisture conten of combined drying and single drying at 80 ℃

图10 80 ℃时联合干燥与单一干燥的失水速率曲线 Fig.10 The curves of water loss rate of combined drying and single drying at 80 ℃

从图9中可以看出,真空—热风干燥的干燥时长为7.5 h,比真空干燥快1 h,比热风干燥慢3.5 h。相比热风—真空联合干燥要慢3 h。与热风—真空联合干燥类似,真空—热风联合干燥在真空干燥阶段与真空干燥几乎吻合,热风干燥阶段也与热风干燥含水率曲线平行。

从图10中可以看出,与热风—真空联合干燥一样,热风干燥失水速率一直在最上面,真空-热风联合干燥大多数时候位于中间,最下面是真空干燥。说明热风干燥的干燥速率最大,其次是真空-热风联合干燥,真空干燥最慢。

2.3.3 真空-热风联合干燥平均失水速率 热风干燥、热风-真空联合干燥及真空干燥的平均失水速率如表5所示。

表5 80 ℃时联合干燥与单一干燥的平均速率Table 5 The average drying rate of combined drying and single drying at 80 ℃

从表5中可以看出,在干燥温度为80 ℃,真空-热风联合干燥的平均速率比真空干燥快0.69 g/h,比热风干燥慢3.8 g/h。

对比表4、表5中的热风-真空干燥与真空-热风干燥两种不同的联合干燥方式,发现相同干燥温度下,真空-热风联合干燥的平均速率比热风-真空联合干燥快0.4 g/h。

3 结论

开展对单一的普通烘箱干燥、热风干燥、真空干燥在60、70、80 ℃三个温度段的香菇干燥实验,以感官质量和失水速率为评价指标,最终发现相同干燥温度下,干品品质从优到次依次为真空干燥、真空-热风联合干燥、热风-真空联合干燥、热风干燥、普通烘箱干燥。三种干燥方式失水速率都随干燥温度的升高而增快,热风干燥的失水速率快于普通烘箱干燥,真空干燥最慢,所需时间最长。热风干燥速率快但干制品质量不好,真空干燥干制品质量较好但干燥速率太慢。通过热风-真空联合干燥以及真空-热风联合干燥香菇的实验,发现热风-真空联合干燥虽然失水速率比真空干燥快,但其干制品质量与热风干燥类似,都比较差,没有实际应用价值。而真空-热风联合干燥结合了热风干燥速率快,真空干燥质量好的优点。速率比真空干燥快,干制品质量比热风干燥好。具有很好的应用前景。

[1]宫元娟,张瑛琳. 香菇干燥方法与特点分析[J]. 农业机械化与电气化,2003(1):35.

[2]王俊,许及章. 香菇热风干燥工艺研究[J]. 食品科学,1994(2):37-40.

[3]Jambrak A R,Mason T J,Paniwnyk L,et al. Accelerated drying of button mushrooms,Brussels sprouts and cauliflower by applying power ultrasound and its rehydration properties[J]. Journal of Food Engineering,2007,81(1):88-97.

[4]徐贵力,程玉来,毛罕平,等. 远红外常压、负压联合干燥香菇的实验研究[J]. 农业工程学报,2001(3):133-136.

[5]索申敬. 热泵技术在食品干燥中的应用[J]. 广西节能,2009(3):27-28.

[6]涂宝军,陈尚龙,马庆昱,等. 3种干燥方式对香菇挥发性成分的影响[J]. 食品科学,2014,19:106-110.

[7]徐晓飞,向莹,张小爽,等. 不同干燥方式对香菇品质的影响[J]. 食品工业科技,2012,33(17):259-262.

[8]金昌福. 不同烘干方法对香菇干燥品质的影响[J].延边大学农学学报,2013,35(4):348-351.

[9]Huang L L,Zhang M,Mujumdar A S,et al.Study on Decreasing Energy Consumption for a Freeze-Drying Process of Apple Slice[J].Drying Technology,2009,27(9):938-946.

[10]钟桂兴. 两种香菇干燥方法的分析比较[J]. 清远职业技术学院学报,2010,3(6):29-30.

[11]芮汉明,贺丰霞,郭凯. 香菇干燥过程中挥发性成分的研究[J]. 食品科学,2009(8):255-259.

[12]吴明晖,余勇,郭磊,等. 真空与热风联合干燥香菇的研究[J]. 包装与食品机械,2014(2):29-33.

[13]Giri S K,Prasad S. Drying kinetics and rehydration characteristics of microwave-vacuum and convective hot-air dried mushrooms[J]. Journal of Food Engineering,2007,78(2):512-521.

Comparative study of drying characteristics and dried product quality of several mushroom drying modes

LI Bin1,BIE Yu1,*,ZHANG Wei2

(1.Faculty of Chemical Engineering,Kunming University of Science and Technology,Kunming 650500,China;2.Qujing Cigarette Factory of Hongyun Honghe Group,Qujing 655000,China)

Drying mushroom is one of the effective ways of extending the mushroom life. In the process of drying mushroom,the drying dynamics characteristics and changes of drying products quality were studied by carrying out three different drying modes and two combined drying. The results showed that hot air drying was better than ordinary oven drying considering drying efficiency and dehydrating rate,and both were better than vacuum drying. However,considering the appearance quality of dried mushroom,vacuum drying was the best,then the hot air drying and the worst was ordinary oven drying. Vacuum and hot air combined drying was proven to be a effective and applicable,which had much better dried product quality than hot air dying and shorter drying period than vacuum drying.

mushroom;drying mode;drying characteristics;combined drying

2016-07-18

李斌(1994-),男,大学本科,研究方向:高效过程装备技术,E-mail:startbinli@163.com。

*通讯作者:别玉(1984-),女,讲师,研究方向:农业生物环境与能源工程,E-mail:bieyujuli@163.com。

国家自然科学基金青年基金(21306071)。

TS255.1

A

:1002-0306(2017)04-0175-05

10.13386/j.issn1002-0306.2017.04.025