闭式循环水下动力系统壳体冷凝器设计

2017-03-11韩勇军杨赪石郭兆元马为峰王晋中

韩勇军, 杨赪石, 彭 博, 郭兆元, 路 骏, 马为峰, 王晋中

闭式循环水下动力系统壳体冷凝器设计

韩勇军1, 杨赪石1, 彭 博1, 郭兆元1, 路 骏1, 马为峰1, 王晋中2

(1. 中国船舶重工集团公司第705研究所, 陕西西安 710077; 2. 山西平阳机械厂代表室, 山西侯马, 043002)

针对闭式循环水下动力系统壳体冷凝器, 建立了壳体冷凝器设计计算数学模型, 运用MATLAB编制了壳体冷凝器的设计计算软件。通过与实际产品试验数据对比, 验证了该软件具有较高的可信度, 可为壳体冷凝器的设计开发, 优化壳体冷凝器的结构和性能, 提高设计开发效率提供数据参考。

水下动力系统; 闭式循环; 壳体冷凝器

0 引言

壳体冷凝器是闭式循环水下动力系统的重要组成部分, 其作用是冷却发动机出口的过热水蒸气, 使其凝结成液态水以供系统循环使用[1-2]。壳体冷凝器工作性能的好坏直接影响到闭式循环水下动力系统的工作效率和可靠性。研究和开发高效的壳体冷凝器对于闭式循环水下动力系统的研制具有重要意义。目前国内鲜有针对闭式循环动力系统壳体冷凝器的工程应用研究。

文章针对闭式循环水下动力系统的壳体冷凝器流动换热过程的特点, 建立了壳体冷凝器设计计算数学模型。运用MATLAB编制了壳体冷凝器设计计算软件, 并通过与实际产品试验数据对比, 验证了该软件的可信度。通过模拟壳体冷凝器实际运行条件, 获得其稳定工况下主要结构及性能参数指标, 可为壳体冷凝器的设计开发, 优化壳体冷凝器的结构和性能, 提高设计开发效率提供直接的数据参考。

1 设计计算模型

1.1 模型假设

结合壳体冷凝器特殊的使用和运行环境, 采用内、外两层壳体的形式, 内壳体外圆周布置冷却通道, 外壳体为光滑圆筒形壳体[3-4]。

根据相关研究成果, 壳体冷凝器冷却通道采用多组相互平行的矩形截面通道系统。冷却通道可以与动力系统壳体轴向平行, 也可做成螺旋线样式[5-6]。冷却通道整体结构及通道剖面示意图如图1所示。

在计算时作以下假设: 1) 冷却通道间壁认为是强化传热翅片, 计算时考虑翅片效率[1]; 2) 外部冷却水温度视为常温, 内部蒸汽流动为1D稳态流动; 3) 忽略蒸汽沿壳体冷凝器轴向的换热, 只考虑垂直于壳体冷凝器轴向的换热; 4) 不计导热及散热损失的影响。

1.2 计算模型

壳体冷凝器工作时换热过程分为两部分: 蒸汽与外管壁的对流换热、外管壁与外部海水的对流换热[7]。将壳体冷凝器分3个相区来考虑: 过热区、两相区、过冷区。相变流动示意图见图2。

1.2.1 换热量

各段换热量可由下式计算得出[7]。

1.2.2 换热温差

过热段和过冷段换热温差按照平均对数温差计算[4]

饱和段温差按下式计算

1.2.3 各相区蒸汽侧对流换热系数

1) 过热区

根据管内湍流强迫对流换热试验关联式[7]可得过热区努赛尔数

进而可得过热区蒸汽侧对流换热系数

(5)

2) 两相区

在两相区采用Akers和Rosson的关联式[8]:

进而可得两相区蒸汽侧对流换热系数

(8)

3) 过冷区

式中:和cm为液体的普朗特数, 是根据液体核心处温度及相应壁温求出。

进而可得过冷区蒸汽侧对流换热系数

1.2.4 冷却水侧对流换热系数

冷却水侧努赛尔数为

进而可得过冷区蒸汽侧对流换热系数

(12)

1.2.5 各相区传热系数

各相区传热系数可用下式求解。

式中:KH为壳体冷凝器外壳体的壁厚;cd为壳体冷凝器材质的导热系数;为蒸汽冷却通道宽度;为相邻通道间壁厚度;为蒸汽冷却通道高度;为相邻通道间壁等效强化传热肋片效率。

(15)

对于多组矩形直通道而言, 相邻通道间壁厚度可用下式估算

对于多组矩形螺旋通道而言, 相邻通道间壁厚度可用下式估算

1.2.6 压力求解模型

计算段蒸汽压力

壳体冷凝器冷却通道内主要考虑由摩擦阻力引起的压力降[9-10]。

在过热区和过冷区摩擦阻力压力降的计算公式为

对于两相区, 两相流体的摩擦阻力压力降为

(21)

1.2.7 各相区轴向长度

各相区轴向长度可用下式计算

2 设计计算软件

根据壳体冷凝器设计计算模型, 使用Matlab软件编制壳体冷凝器设计计算软件, 如图3所示。

程序输入参数包括冷凝器结构参数、工作参数等。输出参数包括冷凝器几何参数和性能参数。

根据壳体冷凝器结构和工作参数等计算初始参数, 并假设每一相区的出口处蒸汽压力, 依次计算换热量、换热温差、对流换热系数、传热系数和压力损失, 可求得每一相区压力。将此压力作为迭代参数反复迭代计算直到所求解压力与假设压力满足收敛条件。前一相区的输出参数即为下一相区的输入参数。根据上述求解过程可求出每一相区的轴向长度和输出参数。各相区的长度相加在一起, 就是壳体冷凝器长度。

3 设计计算实例与验证

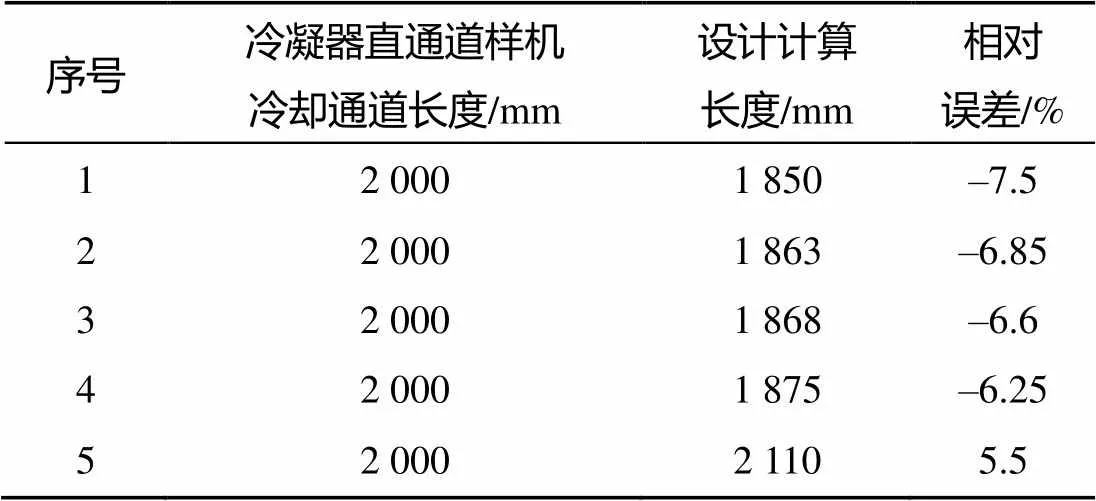

根据某项目研制的壳体冷凝器样机的结构参数和性能试验数据, 利用设计计算软件进行校核计算。将实际产品通道及外形结构参数、试验时蒸汽进出口流量、压力、温度参数和冷却水进口温度、流速参数等性能试验数据代入到软件中,计算得出冷凝器长度并与实际产品进行对比, 结果如表1~表5所示。

表1 实际产品结构参数

注: 等效长度=单通道长度×通道数

表2 冷凝器直通道样机性能试验数据

表3 冷凝器直通道样机设计计算结果与性能试验数据对比

表4 冷凝器螺旋通道样机性能试验数据

表5 冷凝器螺旋通道样机设计计算结果与性能试验数据对比

通过上述针对304不锈钢和12号硬铝2种不同材料以及直通道和螺旋通道2种不同通道形式的冷凝器样机, 分别在5种工况下的性能试验数据与本文编制的设计计算软件计算结果对比可得, 软件所计算长度值与实际产品设计值相对误差在±10%以内, 具有较高的准确性与可靠性。

4 结束语

文中针对闭式循环水下动力系统壳体冷凝器, 建立了其设计计算数学模型, 并编制了适用于闭式循环水下动力系统的壳体冷凝器设计计算软件。通过与实际产品性能试验数据比较, 证明该设计软件具有较高的准确性与可靠性, 可为壳体冷凝器的性能预示和结构设计提供参考, 作为优化壳体冷凝器的结构和性能的依据, 提高设计开发效率。

[1] 赵寅生. 鱼雷涡轮机原理[M]. 西安: 西北工业大学出版社, 1999.

[2] 韩勇军, 白超, 杨赪石, 等. 壳体冷凝器换热特性试验研究[J]. 鱼雷技术. 2015, 23(5): 348-352. Han Yong-jun, Bai Chao, Yang Cheng-shi, et al. Experimental Investigation of the Shell Condenser[J]. Torpedo Technology, 2015, 23(5): 348-352.

[3] 沈维道, 蒋智敏, 童钧耕. 工程热力学[M]. 第3版. 北京: 高等教育出版社, 2001.

[4] 余建祖. 换热器原理与设计[M]. 北京: 北京航空航天大学出版社. 2006.

[5] Coleman J W, Garimella S. Characterization of Two-phase Flow Patterns in Small Diameter Round and Rectangular Tubes[J]. International Journal of Heat and Mass Transfer, 1999, 42(15): 2869-2881.

[6] Chen L, Tian Y S, Karayiannis T G. The Effect of Tube Diameter on Vertical Two-phase Flow Regimes in Small tubes[J]. International Journal of Heat and Mass Transfer, 2006, 49 (21-22): 4220-4230.

[7] 杨世铭, 陶文铨. 传热学[M]. 第4版. 北京: 高等教育出版社, 2006.

[8] Akbar M K, Plummer D A, Ghiaasiaan S M. On Gas-liquid Two-phase Flow Regimes in Microchannels[J]. International Journal of Multiphase Flow, 2003, 29(29): 855-865.

[9] Hu J S, Chao C Y H. An Experimental Study of the Fluid Flow and Heat Transfer Characteristics in Micro-conden- sers with Slug-Bubbly Flow[J]. International Journal of Refrigeration, 2007, 30(8): 1309-1318.

[10] Akers W W, Deans H A, Crosser O K. Condensation Heat Transfer within Horizontal Tubes[J]. Chemical Engineering Progress Symposium Series, 1959, 55(29): 171-176.

[11] Didi Ould M B, Kattan N, Thome J R. Prediction of Two-Phase Pressure Gradients of Refrigerants in Horizontal Tubes[J]. International Journal of Refrigeration, 2002, 25(7): 935-947.

(责任编辑: 陈 曦)

Design of Shell-integrated Condenser for Underwater Power System with Closed-loop Cycle

HAN Yong-jun, YANG Cheng-shi,PENG Bo,GUO Zhao-yuan, LU JUN, MA Wei-feng, WANG Jin-zhong

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xiʹan 710077, China; 2. Military Representative Office, Stationed in Shanxi Pingyang Machinery Factory, Houma 043002, China)

A mathematical model of shell-integrated condenser is established for an underwater power system with closed-loop cycle. Design and calculation software is developed for the condenser by using MATLAB. Comparing the calculations with the actual test data, it is proved that the design and calculation software is of high reliability. It can provide data reference for designing and developing shell-integrated condenser, optimizing structure and performance of the shell-integrated condenser, and improving efficiency of design and development.

underwater power system; closed-loop; shell-integrated condenser

10.11993/j.issn.1673-1948.2017.01.007

TJ630.32; TK479.12

A

1673-1948(2017)01-0032-05

2016-11-18;

2016-12-13.

国家自然科学基金资助项目(No.61403306); 中国博士后科学基金资助项目(No.2014M552503).

韩勇军(1986-), 男, 在读博士, 工程师, 主要研究方向为鱼雷热动力技术.