炼油工业过程控制的研究现状、问题与展望

2017-03-10黄德先江永亨金以慧

黄德先 江永亨 金以慧

炼油工业既是重要和便利的能源提供者,也是涉及各个产业的原材料提供者,是一个关系国计民生和国家战略的重要支柱产业,炼油企业在世界五百强企业前十名中经常占据半壁江山.炼油工业这类连续过程工业对自动控制要求高,是过程控制技术较早得到应用和普及的工业之一.自大规模连续过程工业形成以来,过程控制就成为其保证产品质量、提高产率、降本增效的不可或缺的部分.

我国炼油能力居世界第二位,仅次于美国.截至2015年底,我国炼油能力约为7.4亿吨/年,年均增长速度7.8%[1].目前国内炼油综合能耗达70~95千克标油/吨(KgEO/t),而国际先进水平炼油综合能耗的仅为53.2KgEO/t,这意味着我国炼油企业内部就要比国际先进水平多消耗至少40%的能源,占原油加工量的2%,因而有显著的挖潜潜力.在当今全球范围内能源消耗需求迅猛增长、原油资源逐渐匮乏以及经济全球化竞争日趋激烈的情况下,原油供给的短缺所导致的原料来源杂多和油品、工业原料需求的多样化以及原油重质化、高硫化与清洁成品油需求之间的矛盾将更加突出.所有这些新情况促使过程控制把目标转化到提高产品质量、节约能源、降低成本、提高生产过程的柔性以适应多变市场的需求的高度.近年来,智能制造的战略目标对过程控制提出了更新的要求,因而,有许多重要的问题和关键技术需要去研究和突破.

应该说,炼油过程的重要性和复杂性决定了采用自动控制的必要性和紧迫性,经过多年的努力其自动控制已经达到较高的水平,但是越来越高的需求成了推动过程控制技术发展的源泉和动力,很多最新的控制理论与技术都在炼油过程中得到应用.本文将主要回顾其中得到应用广泛且特别有效的先进控制、软测量和操作优化等三个方面的研究现状,然后讨论在实际应用中存在的问题和解决思路,最后对炼油过程控制的发展前景进行展望.

1 炼油过程先进控制的研究现状

生产过程控制的发展与流程工业的需求相适应,与控制理论、控制工具以及有关学科的发展紧密相关[2−3].上世纪40年代形成的经典控制论推进了流程工业过程PID控制的广泛应用;50年代出现的工程控制论促进了基于PID的串级、前馈、比值、选择性等控制技术的发展,并一直沿用至今[4].

上世纪50年代末,航天技术革命过程中形成了现代控制理论,60年代计算机技术取得进展,60~70年代,人们努力试图将航天工业中行之有效的现代控制理论用于流程工业生产过程,但由于流程工业生产过程数学模型建立困难,使其工程化应用遇到严重障碍[5].70年代由英国学者Rosenbrock提出的现代频域法,通过“对角优势”实现近似解耦控制,试图实现不依赖于精确模型的多变量优化控制的工程化应用[6].从70年代开始,人们加强了实验建模研究,使系统辨识技术得到了较快的发展[7−8],推动了现代控制理论在工业过程中的应用,同时也促进了模型参考自适应控制和自校正控制器的发展.模型参考自适应控制和自校正控制器可以在线修改控制器的参数,采用以变应变的策略,提高了模型的适应能力,使得基于模型的控制方法向实用方向前进了一大步[9−14].吴宏鑫等学者在过程工业的自适应控制的理论研究和应用方面做了大量工作,并获得了许多成功应用[15−19].鉴于大型炼油生产过程的安全性要求高,在关键炼油生产过程未能得到广泛的工程应用.

自从1968年Zadeh提出模糊算法,人们开始了模糊控制的研究和应用,在许多领域获得了成功的应用[20−23].虽然在石油化工这样的大型生产过程且具有较好的定量测量和控制条件情况下没有得到广泛的工程应用,但也获得一些成功应用案例[24−26].

鲁棒控制方面的研究始于20世纪50年代,是一种寻求最优的控制器结构或控制参数在被控制对象的一定参数摄动下,维持某些性能特性的方法,在上世纪80~90年代形成了国际自控界的研究热点,在实际工业过程的控制方法、控制器参数整定和控制性能等方面具有重要的应用价值[27−32].虽然鲁棒控制没有在炼油生产过程获得广泛工程应用,但对控制器的分析、设计和改进方面起到了重要指导作用,作为现代控制理论方法的在工程应用的典范—模型预测控制则可以算作是一种优秀的鲁棒控制方法.

上世纪70年代末出现的基于模型的预测控制(Predictive control)算法,由于可以采用各种形式的模型,且适应于连续过程普遍存在的“滞后”特性、因果性和存贮性的特点,同时,采用了最优控制和反馈修正技术,使预测控制兼具最优控制和反馈控制两者的优点,在模型不准确或有变化的情况下,控制系统可以获得较好的鲁棒性,特别是对带有纯滞后的石油化工过程有很好的控制效果[33−35].另外,预测控制还能够方便地处理控制约束问题,其动态优化控制目标可以是使其控制输入和输出变量都能够约束在一个区域范围内,然后通过静态优化在保证产品质量合格(也即产品质量指标作为控制输出变量不超过区域约束)的情况下,达到高价值产品的收率最高、装置的加工能耗最低、操作成本最小等经济目标优化,使装置的经济效益实现最大化,一般称这种最优控制为“卡边优化”,这是一般控制方法所不具备的功能,正是预测控制所具有的一个突出的优点.

上世纪80年代,模型预测控制方法经过在模型辨识、优化算法、控制结构分析、约束处理、参数整定和有关稳定性和鲁棒性等一系列研究,研发出了多种约束模型预测控制的工程化软件包.针对过程控制提出的要求,国际上主流软件产品采用基于非参数模型预测控制为基础的多变量约束协调控制软件包.不同的软件包对约束和自由度的处理不同,这在很大程度上显现了其各自特征.模型预测控制可以说是目前现代控制理论在过程控制中应用最成功的控制方法,截止到2000年的统计,仅两家主流软件(Aspen Technology和Honeywell两家公司的先进控制软件)就在炼油工业应用了1680套[36].

上世纪80年代开始,以张钟俊、柴天佑、席裕庚、袁璞、袁著祉、邵惠鹤、钱积新、金以慧、王树青、袁震东、桂卫华、舒迪前、王伟等教授为代表的许多国内学者开始了预测控制的研究与应用工作.张钟俊、席裕庚教授于1985年发表了国内预测控制的第一篇综述和展望论文,推动了预测控制在国内的发展,继而在预测控制理论和方法方面开展了大量的工作,且在涤纶片基生产线等生产过程进行了应用.在炼油工业方面,袁璞教授将开发的基于状态空间模型的预测控制技术于1988年成功应用到最为复杂的催化裂化装置的反应深度直接闭环控制上,是模型预测控制技术首次在国内大型炼油生产装置上的应用,随后在其他几个催化裂化装置上进行了提升,并在炼油工业过程推广应用.袁著祉、袁振东和王伟教授等将系统辨识算法、自适应控制方法与预测控制相结合,深入研究了广义预测控制等方法,并应用在实际生产过程.邵惠鹤、钱积新、金以慧、王树青等教授主要在化工过程方面研究和应用预测控制方法,并研发了应用软件进行工业应用.柴天佑、舒迪前、桂卫华、王伟等教授结合冶金等行业开展了大量的研究和应用工作,推动了预测控制在冶金等行业的发展[37−63].

1992年,国外先进控制软件首次进入中国的炼油行业,在催化裂化装置进行了应用.但仅实现了用模型预测控制的多变量控制取代常规PID控制方案,主要目标是通过更为快速平稳的卡边优化控制实现产能最大化来提高经济效益,但在当时各生产装置产能过剩的普遍行业背景下,未能完全发挥出先进控制的作用.

国外主流先进控制软件凭借其公司雄厚的研发和应用能力、国外成功的应用案例,以及通过DCS等硬件优势与国内应用企业的结盟策略,很快在国内石化行业占据了垄断地位.鉴于此,上世纪90年代中期,国内浙江大学、清华大学、上海交通大学、中国石油大学、华东理工大学等研究团队,在国家和行业的支持下,加快了基于模型预测控制应用技术和工程化软件的研究和应用工作,开发出了与国外软件产品技术水平相当的较为成熟的工程化先进控制软件,并获得了成功的应用[64−69].但由于受到当时国内的研发支持力度和科研成果转化机制的限制,国内先进控制软件在工程化、商品化方面与国际先进控制软件还存在着一定的差距,同时应用企业普遍存在着对国内外软件产品的信任程度不同和应用失败承担的责任不同的现象,使得国内先进控制软件产品的发展和应用不够顺利.但是,在大幅度降低国外先进控制软件垄断价格、培养研究应用人材促进先进控制的普及应用方面发挥了重要作用,同时也储备了大量的相关技术.

2000年以来,先进控制在国内炼油行业主要生产装置得到了较为广泛的应用,仅中石化就先后有100多套装置采用国内外先进控制技术,包括催化裂化、常减压、重整、焦化、加氢、气分、芳烃、聚丙烯等装置,涵盖了中国石化的主要炼油装置,不仅提高了产品质量合格率,而且实现了装置的卡边优化运行,提高了生产装置的操作平稳性、处理能力和节能增效能力.但目前真正能在现场长期运行,达到既定目标、稳定地获得应有经济效益的还不很多.其原因是多种多样的,例如,先进控制软件实施过于复杂,需要高水平的技术人才;生产过程的时变性、非线性等因素使先进控制的性能变差;特别是我们国家原料油来源多样,品质差别大,自动化仪表设计规格低、可靠性差,在线分析仪表较少采用或由于维护状况差而无法满足在线质量闭环控制要求等等,所以我国先进控制的实施条件目前还难以与欧美国家发达国家相比.

最近十几年来,清华大学研究团队针对基于机理分析模型的先进控制软件推广应用困难和基于实验建模的通用先进控制软件难于满足我国特殊情况的问题,致力于融合机理和实验建模两者优点,克服了非线性、时变特性、原料组份变化、负荷变化等因素的影响,研发出具有我国特色的、拥有自己知识产权的先进控制技术和软件,并已在精馏塔、延迟焦化、加热过程等工业过程上成功应用,改进了先进控制技术应用实施难、长期应用且发挥效益更难的问题,取得了明显的经济效益和社会效益[70−73].

2 炼油过程软测量的研究现状

在生产过程中往往有一些关键的过程变量难以直接测量,因而影响到自动控制的实现.因此,软测量(Soft sensor)的实际使用由来已久,许多测量仪表都是基于物理原理建立的易测过程变量与难以直接测量的待测过程变量的数学关系来计算获取[74].在1978年,Brosilow等在提出推理控制(Inferential control)时,其估计器实际就是利用易测过程变量(称为辅助变量或二次变量Secondary variable)与难以直接测量的过程变量(称为主导变量Primary variable)之间的数学关系,建立软测量模型,以实现对难测过程变量的间接测量[75].随着推理控制(Inferential control)的出现进一步推动了软测量技术的研究,基于各种模型的软测量方法得到了更为广泛的研究和应用[76−78].软测量和预测控制相结合推动了炼油生产过程产品质量的直接闭环控制、质量约束和卡边优化,实现实时优化经济目标的功能[36,63].

目前,主流的数据驱动软测量建模方法主要来自机器学习和模式识别领域.另外,考虑到在实际流程工业中过程的内在变化会影响很多过程变量,采集到的数据的维数要远远大于其实际维数,表现为“数据丰富而信息贫乏”(Data rich but information poor),这种明显的信息冗余现象对软测量带来了挑战.Nomikos等于1994年归纳了隐变量模型(Latent variable model)的概念,用于分析信息冗余现象和解决问题思路[79].它通过描述包含有大部分信息的低维子空间,有效地应对变量相关性问题.基于主成分分析法(Principal component analysis,PCA)的主成分回归(Principal component regression,PCR)、偏最小二乘法(Partial least squares,PLS)均为隐变量模型的代表,在软测量建模中得到了广泛的应用[80−85].近年来,利用机器学习方法实现软测量建模更引起了学术界的持续关注,研究成果不断涌现,其中支持向量机(Support vector machin,SVM)与人工神经网络(Arti ficial neural network,ANN)是最具代表性的方法.通过将建模问题转化为二次规划问题,SVM具有计算量低、全局极小值的特点,并且非常适合小样本建模,因而被用于软测量建模[86−87];但SVM 的一个缺点是,其模型训练的复杂度会随着训练样本数量指数增长.总体上讲,许多不同的模型结构都属于ANN的范畴,其中最常见的是多层感知器(Multi-layer perception,MLP)和径向基函数网络(Radial basis function networks,RBFN)[88−89].Qin 在文献[90]中指出,ANN非常适合软测量建模;但ANN却易受局部极小值影响,而且具有深度结构的ANN(层数≥3)难以训练,以上这些问题在近几十年里一直困扰着学术界.

近年来,随着工程应用深化的需求,软测量建模理论与方法的研究取得了很大进展.但是,软测量在炼油工业中的应用方面尚存在着一些制约性难题.一是原料性质不稳定和生产负荷变动致使在特定原料生产和负荷条件下所建立的模型失配.二是广泛应用的基于数据驱动的软测量建模方法主要采用静态建模方法,而大多数工业应用都需要动态软测量,即建立动态模型,特别是软测量结果作为先进控制的被控变量时更是如此,因而动态软测量便提上日程,可喜的是在复杂的炼油过程动态测量近年来得到了长足的发展.

张笑天等应用多神经网络建立常减压装置初顶石脑油干点软测量模型,采用模糊C均值聚类法将样本集分成子集,运用BP神经网络对每个子集训练得出子模型,然后根据聚类产生的隶属度将各子模型的输出加权求和获得干点软测量值.同时,为了克服因原油性质无法及时获得而造成对预测精度的影响,在建模时将前一时期干点分析值作为网络模型的自变量.实际应用表明,所建模型具有良好的预测精度,泛化能力强[91].Zhang讨论了将主成分回归(PCR)和PLS方法结合起来,用于对常减压装置蒸馏塔进料组分的变化进行推断反馈控制,并利用更新过程测量的平均值,抑制静态估计偏差和控制偏差[92].但原油性质变化较大时,前述软测量模型有效工作区域往往不能覆盖.为了解决这一问题,吕文祥等将能够表现原油成份变化信息的过程变量加入软测量模型输入中,抑制其原油成份变化对软测量估计值的影响,同时,对直接测得的过程变量进行机理变换以减少加工负荷变化所造成的软测量模型非线性程度,明显提升了软测量模型的推广性能,在常减压装置的先进控制应用中取得了好的应用效果[93−94].

Zhou等提出了首先进行油品分类,再对不同油品分别建模的方法,并利用基于Bootstrap模型在不同的三类原油上分别取得了对干点的良好预报效果,证实了利用类别结构信息的重要性[95].

朱鹰等针对原油组分变化,通过引入自适应链接超平面(Adaptive hinging hyperplanes,AHH)这一连续分片线性表示方法建立软测量模型.AHH内在的结构使其在辨识过程中自然地包含了不同类型的模型信息,最终获得了良好的建模效果并在实际数据上显示出一定的鲁棒性.AHH模型取得了不亚于几乎没有错分的Bootstrap方法的软测量模型的精度.在实际数据上的测试表明,自适应链接超平面的模型在表达能力上优于已有的基于分类的建模方法.由于利用AHH的估计方法可以适应多变的生产工况,对于其他具有复杂多变工况的化工过程中有很好的推广价值[96].

Shang等将深度学习方法扩展到连续模型的建模,并应用于软测量建模,突破了传统神经网络三层结构的限制,包含了更丰富的信息和表达能力,其半监督学习使过去不能利用的过程数据得以利用,能够更有效地处理海量数据[97].该方法与文献[93]中的方法对比,不采用过程变量机理变换,仍基本能达到与文献[93]中相同的软测量估计精度,表现出该方法有更好的非线性描述能力.

对于动态软测量这一难题,通过采用基于守恒定律的机理分析建模方法,比较容易实现不可测变量的动态软测量,因而得到了较早的发展.预测控制抑制扰动的效果较常规反馈控制而言,不如定点跟踪那么显著,这促使人们研究不可测扰动的观测器来进行预测控制的前馈补偿,以提高其抑制扰动的能力,因而推动了基于机理分析建模方法的动态软测量方法的研究与应用[38,98−99].但其模型建立对生产工艺过程知识的苛求,使其难以广泛推广应用.

动态偏最小二乘(Dynamic PLS,DPLS)方法首先由Kaspar等于1992年提出[100],后来广泛应用于流程工业的质量指标预测[101−102].文献[101]详细讨论了动态方法相比静态方法的优势,并且在精馏塔产品预测中进行了验证;文献[102]将DPLS方法应用于间歇聚合过程.DPLS方法本质上属于线性模型,在此基础上,学者们提出了动态神经元网络模型,实现了过程的动态特征与非线性静态特征的统一描述[103−104].

Shang等针对经典DPLS模型的参数光滑性进行改进,提出了一种改进的动态软测量模型DPLSTS,在极大化主元分数相关性的同时,利用光滑性正则化项对模型动态参数的剧烈变化进行惩罚,使之更符合工业过程的特征.DPLS-TS的优化问题仍然保持了特征向量分解的形式,计算简便.与DPLS模型相比,DPLS-TS模型的物理解释性更好,尤其是在需要大量时延样本描述过程动态特性的时候,具有更好的预测精度[105−106].

Shang等针对动态过程的相邻采样时刻数据对质量变量影响的连续性和光滑性特性,还提出了一种概率慢特征回归模型.首先基于PSFA(Probabilistic slow feature regression)对快速采样的辅助变量有效地进行动态特征信息提取,将过程内在动态特性显式地表达为概率慢特征,然后在此基础上建立回归模型.PSFA具有线性高斯状态空间模型的形式,考虑了辅助变量的测量噪声,且特征本身具有因果系统的形式,利用马尔科夫性显式地描述了模型状态的时序光滑性.在有闭环控制的正常工况下,过程受制于其本身的内在扰动,其中一部分扰动可能对最终的难测变量造成影响.PSFA将这些内在扰动从快速采样的辅助变量数据中恢复为不同频率的概率慢特征,进而更好地将对主导变量有影响的扰动表示出来,可以构建精度更高的预测模型.在用于训练PSFA模型的EM(Expectation maximization)算法的基础上,通过分析PSFA与SFA(Slow feature regression)的关系,提出了一种高效的参数初始化方法,大幅度降低了计算成本.与传统动态软测量模型相比,PSFA具有如下优点:1)部分概率慢特征分析与难测的主导变量高度相关,能够有效提升预测精度;2)PSFA模型建模方便快速,有效地综合了多率数据中的有用信息,适用于大规模流程工业数据建模;3)利用状态空间方程简约地描述了过程的动态特性,得到了比传统动态软测量模型更加简洁的模型结构[107−108].

动态软测量建模方法通常采用学习网络,按照使用的网络结点单元不同,一般可以将动态软测量方法分为两种思路.第一种思路是采用静态网络,即在网络输入端引入历史数据,利用y(k−1),···,y(k−n),u(k−1−d),···,u(k−m−d)}作为输入,这样就把动态时间建模转化为静态空间建模[109].但是,这种方法建立的模型由于输入变量过多而显得非常复杂,需要整定的众多参数也使得模型在训练阶段需要耗费大量计算时间,而且高维数使得在计算过程中容易产生病态矩阵.第二种思路则是采用带反馈的动态网络[110],然而动态网络由于涉及反馈回路,学习算法变得非常复杂.

罗健旭等提出的多神经网络模型,利用时间序列数据建立过去某一时刻的输入对输出的估计的子网络模型,子模型输出再通过非线性的神经网络综合,反映了系统的动态特性,可以作为建立动态软测量模型的一种通用方法.通过二元精馏塔的仿真验证表明,与RBFN及MFNN(Multilayer feedforward neural network)建立的静态模型相比,估计的精度和鲁棒性得到显著提高[111].毛帅等研究了某炼油厂常压塔三线柴油凝点的软测量建模问题,充分利用仪表分析值提供的被测变量历史信息,建立了一种神经网络和Levin-son预测器相结合的动态软测量模型,以消除分析值存在纯滞后的影响.针对某炼油厂常压塔三线柴油凝点的软测量的应用验证表明该模型的预报准确性要优于静态软测量模型,取得了较好的预测效果[112].杜文莉等提出了一种基于最小二乘支持向量机和自回归–滑动平均模型的软测量建模方法,实现了对静态模型的动态校正以改善系统动态响应特性[113].吴瑶等提出了一种基于时间序列神经网络的软测量建模方法,建立了动态插值神经网络模型,并利用增强粒子群算法优化网络参数,实现了不可测量变量的在线估计,取得了优于普通静态神经网络的估计效果[114].

在炼油工业等流程工业过程,其产品质量、环保等关键操作指标通常作为生产中的重要控制目标,然而,这些指标一般无法在线测量,只能够通过周期长达数小时的人工实验室采样分析化验来得到,致使质量变量的采样周期远远大于过程变量的采样周期,在有些情况下甚至没有明显的周期性,是完全不规则的.其采样样本数量非常少,采样周期又长,使质量变量的采样点之间几乎没有时序上的相关性.为解决这一难题,马勇等提出了一种基于最小二乘网络的动态软测量建模方法,通过在网络输入端引入一个脉冲响应模板的动态预处理单元来实现线性动态软测量模型,使其输入只依赖能够方便获得的过程变量.所引入动态单元在本质上是拟合实际过程的冲激响应曲线,相当于在建模过程中增加了典型动态特性.由于引入的预处理单元本身具有物理意义,特别是解决了输出变量采样时间间隔很长且非等周期情况下的动态模型建立难题,从而使得建立的动态软测量模型更符合实际意义,简化的脉冲响应模板使待整定参数大量减少[115].Lv等在马勇工作的基础上,提出脉冲响应模板参数优化方法,将脉冲响应参数辨识限定在指定的可以根据机理分析和经验确定的模板类和模板参数约束范围内,有效改进了具有噪声情况下模型过学习导致的泛化性、鲁棒性差的问题.尤其对于多变量系统,使得大量脉冲响应参数学习问题转化为对有限个模板参数学习问题,显著减少了学习参数和训练时间.在常减压装置油品质量软测量中的应用表明了其优良特性,并已作为成熟应用方法应用到先进控制软件产品中[116].

Gao等[117]和Shang等[118]提出了基于Wiener模型的动态软测量模型FIR-SVM,其特征是基于通用的Wiener模型结构,将过程的动态信息与非线性特征进行综合表征,分别利用具有纯时延的一阶惯性环节的脉冲响应近似线性动态环节、SVM逼近非线性动态环节,对线性动态部分以及非线性静态部分进行联合建模,从而给出一个更为准确的描述.Gao等通过两层迭代优化方法来学习两部分的模型参数[117].Shang等基于贝叶斯框架对模型参数进行迭代寻优,实现了一种更为高效的参数迭代训练方法,并利用贝叶斯证据对模型的质量进行有效评估,有效减轻了非线性环节带来的过拟合影响,充分利用了所有难测变量样本的信息.与其他经典的动态软测量模型以及非线性软测量模型的全面对比显示,基于贝叶斯证据框架寻优的FIR-SVM能够很好地挖掘数据中的动态信息,对过程动态特性进行表征,有效地避免了模型过拟合,预报精度进一步提高.此外,在选择不同的建模参数时,其建模结果的一致性较好,对初始参数选择不敏感,并且能够充分利用所有难测变量样本,因而在工程应用中具有更好的实际价值[118].

3 炼油过程运行优化的研究现状

运行优化可以分为离线优化和在线实时优化两类.炼油工业的装置级离线优化很早就得到了重视.离线优化首先是在炼油生产装置的设计中得到应用,装置的设计需要通过流程模拟技术来进行优化,为此出现了很多基于稳态工艺模型的软件,如PROCESS,ASPEN-PLUS,HYSYS,PETROFINE等等,取得了很好的应用效果[119].但如果把设计中的优化结果直接应用于生产现场可能会出现问题,因为工业装置的设计都是在某一设定的原料和公用工程条件进行的,而在实际生产中原料和公用工程条件与原设计条件很难完全相符.这样,在实际运行时就需要根据现场的工艺条件进行调整,否则就会引起能耗的上升或产品质量、回收率的下降.再者,现代化的工业生产要求实现整个装置,甚至整个工厂的经济效益最大,这就要求在给定的约束条件(如产品质量、设备处理能力、公用工程限制等)下,按照实时的生产数据,获得各有关工艺参数的最佳匹配来调整当前的生产运行状况.另外,还要考虑生产方案适应原料、市场等企业外部条件的变化,实现企业的柔性生产.这些反映市场迫切需求的问题对流程工业生产过程的优化技术提出了严峻的挑战[3].

目前已经有不少在稳态模型上离线优化的成熟技术,通过对装置操作条件的优化,取得提高收率、减少操作成本和节能降耗等方面的经济效益[120].这种技术和设计优化技术类似,都是采用工艺专业的优化技术和软件来实现,只是在设计优化时有更多的优化手段,例如可以通过改变工艺流程、工艺设备来实现.在生产过程中的离线优化,主要是需要通过人工干预改变设定值优化操作条件来实现,通常称之为操作优化.实际在生产运行情况下,由于上述这些条件经常变化,很难满足需要,因此对在线实时优化提出了迫切要求,也受到各界的极大的重视.我们国家在上世纪80年就开展了通过催化裂化装置稳态严格机理模型的优化给出催裂化反应温度最优设定值,然后由预测控制来实现的攻关课题.但由于原料与催化剂活性变化、装置不平稳和计算机优化求解慢等原因,未能取得期望的应用效果.

以预测控制为主的先进控制软件,除了能够对整个装置实现整体直接闭环质量控制外,还可以实现卡边优化功能,即可以实现基于稳态严格机理模型的装置实时优化难以获得的大部分优化收益[63].但炼油生产过程中的裂解反应过程、精制反应过程以及蒸馏装置的过汽化率节能优化等问题都属于非线性优化问题,上述方法难以奏效.袁璞等在上世纪80年代,采用控制反馈的思想在催化裂化装置的反应深度直接闭环控制的基础上[121],通过对实测分馏油品加入动态积蓄量等补偿来观测出裂解反应各油品收率,利用过程控制中的反馈思想对裂解反应深度给定值进行自寻最优,实现了催化裂化装置的反应深度的在线实时优化[122].由于采用反馈思想,在不依赖原料性质、催化剂活性变化等条件下,通过给定不同的优化目标函数,可以分别实现所期望的像总轻油收率最大、汽油收率最大、柴油收率最大、经济效率最大等优化目标.此技术已经在近二十个生产装置上得到应用,每个生产装置的年经济效益均在千万元以上.王强等在文献[123]介绍了该方法在当时亚洲最大的重油催化裂化装置(年处理能力350万吨)的应用结果,现场测试、标定结果表明总轻油收率提高了0.7%以上,获得综合效益约为2400万元/年.

王建等提出了一种相关积分调优方法,把调优变量与目标函数作为动力学系统处理,而将调优变量作为均值可控的随机过程,并在目标函数中加入了动态干扰项.导出的相关积分算法中,只需通过调优变量及目标函数随时间动态变化的观测值,即可对过程进行优化而无需过程的机理或统计模型,首先在炼油厂润滑油酮苯蜡装置获得成功应用,并推广到炼油厂催化裂化等装置应用[124].

黄德先等针对在线实时优化问题中精馏过程不能平稳运行和不易建立精确模型的两大难题,提出了一种集动态控制与稳态优化于一体的实时优化方法.该方法基于对精馏塔的物料平衡、组分平衡与其动态特性的深入剖析,以精馏过程中塔顶轻产品量和塔底重产品量比率(称为轻重产品比率η)和分离度(在工艺设备确定后,取决于塔顶和塔底温差和生产过程的平稳程度)这两个影响分馏产品质量和运行稳定的决定性因素作为控制指标,首先保证产品质量平稳,然后建立一种既满足优化精度而又易于计算的代理模型,最终解决了在线实时优化问题,从而为实现提高高价值产品产率与降低能耗的目标,在炼油厂气分装置上获得成功应用并推广到其他装置上应用[125−126].

4 炼油过程先进控制存在的问题与解决思路

自从20世纪中期以来,许多新的控制方法都在炼油生产过程中进行了应用实践,并已经成为大型生产装置不可分割的重要组成部分,成为衡量其现代化水平的一个重要标志,也引领了在其他过程工业中的应用.

应当指出,由于炼油工业过程的原油成份多变,制约了以模型预测控制为核心的先进控制程技术进一步发挥作用,原因在于以先进控制实现油品质量控制大多依赖于软测量,而我国炼油行业加工原油来源繁杂、品质低劣,原油性质变化频繁对软测量模型精度的影响远甚于对控制模型精度的影响.如果软测量估计精度无法满足油品质量控制的安全平稳,就更谈不上获取重大经济收益的卡边优化控制,使先进控制的效能大打折扣.目前,应用先进控制的场合大多采用比较宽的质量指标约束区域或采用比较低的加权系数,以避开油品质量直接闭环控制的难题,但是这样就失去了先进控制的应用的价值.因而,在原油成份频繁变化等的实际生产条件下,如何充分发挥先进控制的优势是国内外炼油行业共同面对的难题.

解决的出路在于如何能够消除原油成分频繁变化对软测量模型精度的影响,也即设法降低原油成分的变化频度,调度优化的目标正是在满足市场需求的条件下,尽量不改变或少改变原料的成分,从而保持生产过程的平稳,可以说调度优化正是满足生产正常运行并追求炼油生产全流程优化的重要保障.考虑到炼油生产过程的原料(原油)是一个组成极为复杂的混合物,且基本都是可以利用的有效成分,因而有效充分地利用原料是调度优化的重要的也是极为困难的任务.同样,模型的准确描述也是阻碍调度优化的瓶颈问题.

炼油过程的复杂性决定了建立调度模型的难度:

1)不同的原油进料,其各种成品油产品收率、油品标号、硫含量、重金属含量不同,加工成本和能耗也不同,即不能用一个单一模型来描述炼油生产过程用来进行调度优化.

2)即使进料原油不变,由于生产方案不同,产品加工方案不同,各种成品油收率、油品标号、硫含量、重金属含量及加工成本和能耗也不同;更为严重的是,生产装置操作不平稳或者不能按照调度方案所期望的操作方案执行的情况,所建的调度优化模型难以适应.

3)由于生产流程长,不同的调度方案,其执行时间和代价可能差别很大,比如通过调整上游装置(最上游是调整原油进料的配比)的调度方案比仅调整下游装置的调度方案执行过程缓慢得多,而且受影响的生产装置更多.传统的调度建模方法难以适应这种状况,也缺少相应的求解方法.

这些特殊问题使现有的调度模型或者不能适应实际调度需求,或者因缺乏实现途径而成为空中楼阁,使得现有调度优化方法难以发挥作用.目前使用的单一模型难以准确反映多种进料原油和多种装置优化操作方案的实际状况,即使有些文献提出了多模型方案,仅靠调度领域自身和传统的建模途径也是难以实现.炼油生产过程调度优化问题,尽管学术界报道较多[127−128],却鲜见成功的应用案例,其中有些探讨实质上涉及的是计划优化.在工业界应用最多的当属Aspen公司的Aspen Orion,作为交互式调度排产作业的验证平台,它并没有解决过程模型描述以及全厂调度优化大规模优化求解问题.Honeywell公司的Business Flex试图解决全流程调度优化的问题,但也因难以实现满足调度优化的过程模型准确描述问题而未见成功应用的报导.目前的调度主要凭调度人员的经验来保障生产的连续安全运行,特别是针对产品和原料的市场供需变化以及某个生产装置的不正常运行所导致停产、限产,都需要调度人员人工应急处理.由于生产过程的动态过渡过程时间长和产品变化需求快,调度人员往往采用过调的方式,这样就更加剧了生产过程运行方案的频繁切换,致使炼油生产的原料切换、装置操作条件变化频繁,使得生产过程上下波动,无法平稳运行,使先进控制和实时优化难以充分发挥作用.可见,真正实现优化调度正好可以解决先进控制实施中的难题.

目前国内智能炼厂示范企业采用的是基于线性模型的计划优化结果,通过流程模型进行迭代校正,以增加计划优化的可实现性,从而试图减少调度优化的困难,实现计划优化与调度优化的一体化.但仍然未能解决适应不同原油、不同操作模式的模型描述问题,仍然无法实现调度的优化和快速调度的需求.总之,对炼油工业过程控制而言,目前存在着在原油品质和性质多变情况下软测量模型的精度问题、在不同原油和不同操作模式下调度模型的描述问题、大规模优化问题的求解等难题,这些问题对于进一步有效地实施先进控制至关重要,需要尽快加以研究,得出有效的结果.

黄德先等从炼油生产过程全局出发,提出了全流程集成优化控制与调度优化的综合解决思路,给出一种面向原油性质分类和有限操作优化模式的多维模型描述结构,即通过对历史生产操作数据按原油和操作模式进行分类,建立基于装置级先进控制和卡边优化的炼油生产装置的初始多维调度优化模型描述体系.该模型描述体系按原油性质和有限种操作优化模式分类建模,使原来随机问题转换为工程意义上的确定性建模问题.基于该多维调度优化模型并考虑执行时间和代价的炼油生产过程调度优化智能决策方法,为各生产装置的先进控制和运行优化提供更好的运行条件,实现更安全平稳操作和卡边优化运行效果,并利用此调度优化实施后的生产数据更新改进多维调度优化模型准确性,通过此全流程调度优化与装置级优化控制的良性互动,实现整个炼油生产过程的全流程优化运行[129−130].初步的研究与验证结果表明了该方法的可行性和应用前景,可以预期这一思路能够为解决炼油企业在生产调度优化和先进控制实施中的应用难题开辟一条可行的新路[131−135].

5 发展趋势展望

进入人们称之为知识时代的21世纪,新的理论、知识与技术对过程控制的发展产生了更深远的影响,学科间的交叉和计算机、通信等各种技术的融合应用与集成使得自动化发生了质的飞跃,已完全突破了传统过程控制的范畴,将控制理论,信息论和系统论相结合,并在计算机技术,通信技术和网络技术等的支持下,形成了更为广泛的综合自动化系统,此时的过程控制已由制造过程的控制延伸到生产管理、经营管理和决策等过程,即综合自动化的阶段.流程工业综合自动化也称为流程工业CIMS,包括了过程控制系统(Process control system,PCS)、制造执行系统(Manufacturing execusion system,MES)和经营计划系统(Business planning system,BPS,此层又被称为企业资源规划层,即Enterprise resource planning,ERP)等三层结构[3,136].经过长期努力,综合自动化在炼油工业得到快速的发展和应用,已经部分实施的结果表明,综合自动化能够获得显著的经济和社会效益.中国石油化工九江石化分公司成为2015年工业信息部第一批智能工厂示范企业的成员,表明炼油企业已开始进入了追求智能制造的时代,无论在理论上或技术上都面临着巨大的挑战.

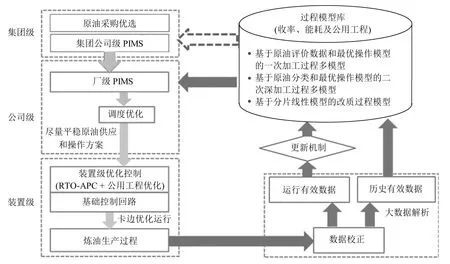

如前所述,炼油过程综合自动化的主要困难在于过程复杂、原料多变,导致建模困难,调度优化和控制相互制约.前述全流程集成优化控制与调度优化的综合解决新思路,通过基于原油性质分类和有限种操作优化模式的多维模型描述结构提供了具有实践意义的建模思路,通过调度优化智能决策提供了调度优化的方法,通过全流程调度优化和装置级控制的互动提供了二者相互支持的实现途径,为炼油生产过程全流程优化、经营决策及智能制造方面的进一步研究应用打下了坚实的基础.图1给出了面向原油性质分类和有限操作优化模式的多维模型描述基础上的进一步研究和应用方向.

图1 面向原油性质分类和有限操作优化模式的多维模型的研究与应用Fig.1 The research and application of the multidimensional model on the classi fication of crude oil properties and limited number of operation optimization modes

炼油主体过程解决方案已经具备实践意义和条件.在此基础上,进一步研究拓展调度优化方法,以提高效率,可以延展调度优化周期,实现厂级计划优化与调度优化一体化,从而在更长时间周期上实现全局最优.同时,以炼油主体过程为基础,综合公用工程环节,可以扩展厂级优化的空间覆盖,为现在的诸如蒸汽能源优化、瓦斯气平衡、氢气平衡等之类的资源平衡和利用提供了更好的模型描述.这样就把过去按照对未来的供需预测的优化调度随机优化问题转换为按原油性质分类和有限种操作优化工程意义上的确定性优化问题,大大降低了公用工程调度优化的难度、提高能源和资源利用水平,也使包括公用工程的整体生产调度优化成为可能.另一个维度,则可以考虑厂际协同,从集团公司的层面实现各炼厂之间的原油分配和计划指标优化以及原油采购优化.由于其采用更为精细化的模型,并能够根据各下属厂的及时、可靠的自动更新,必将比现在PIMS(Process industry modeling system)优化取得更大的效益提升.作为解决思路的关键,调度优化和装置级控制的相互支持可以在系统长期运行的基础上,积累大量有效数据,对过程模型进行在线自更新.总体上,过程模型的建立和更新、调度优化模型的建立和求解、决策作为主要内容,将为智能炼油提供重要的支撑.

炼油过程中的大数据除了具有所谓的海量、高速、多样特征外[137],还具有数据多率性、过程动态性、逻辑隐蔽性以及知识层次性等特殊的性质,因而如何充分利用炼油企业大数据独特特性,实现在调度知识的自动获取的基础上建设炼油企业生产调度知识自动化系统,是一个重要的研究方向.炼油企业MES系统的广泛应用,使得获取丰富的生产过程数据和经营数据成为可能,同时来自工业互联网、数据仓库的大量数据也提供了海量的待利用信息资源.大数据、云计算、物联网、知识自动化等理念和技术的到来,使得挖掘和利用这些信息资源及其所蕴含的知识成为可能,揭示了深度开发数据和智力资源、深化工业革命的时代已经来临.在这一历史进程中,基于大数据、以数据驱动的自动化知识将是关键的核心支撑科学和技术[138].

不论是过程模型还是调度优化模型都是基于过程大数据和知识自动化的.过程大数据的多率性、动态性、逻辑隐蔽性和知识层次性对数据自动处理和解析技术必将提出特殊的挑战.对象的时变特征和过程的不确定性因素对模型更新的数据检验和更新准则都有智能化的要求.随着在时间、空间维度上的扩张,各种层级的集成框架和优化方法都将成为有意义的课题,智能决策和优化不论是基于数学规划方法还是智能推理方法都是值得研究的方向.

时代的进步赋予过程控制更为深远的内涵,理论与技术的发展给予过程控制崭新的手段与工具.过程控制有着诱人的前景,让我们共同努力,迎接一个崭新的智能制造和无人工厂的新工业时代吧.

1 Li Li,Bai Xue-Song.The suggestion of the product quality upgrading for the development of China0s re finery industry.Chemical Industry,2006,34(5):15−20(李莉,白雪松.我国炼油行业发展及成品油质量升级建议.化学工业,2016,34(5):15−20)

2 Jin Yi-Hui,Wang Shi-Fu,Wang Gui-Zeng.Developments and prospects of process control.Control Theory and Applications,1997,14(2):145−151(金以慧,王诗宓,王桂增.过程控制的发展与展望.控制理论与应用,1997,14(2):145−151)

3 Huang De-Xian,Wang Jing-Chun,Jin Yi-Hui.Process Control System.Beijing:Tsinghua University Press,2001.(黄德先,王京春,金以慧.过程控制系统.北京:清华大学出版社,2011.)

4 Qian Xue-Sen,Song Jian.Engineering Cybernetics.Beijing:Science Press,1981.(钱学森,宋健.工程控制论.北京:科学出版社,1981.)

5 Yuan Pu.Development and application of advanced process control in petroleum re fining industry.Petroleum Processing and Petrochemicals,1994,25(10):28−33(袁璞.炼油过程先进控制技术的发展与应用.石油炼制与化工,1994,25(10):28−33)

6 Rosenbrock H H.Computer-aided Control System Design.London:Academic Press,1974.

8 EykhoffP.System Identi fication:Parameter and State Estimation.Chichester,England:Wiley,1974.

10 Clarke D W,Gawthrop J P.Self-tuning controller.Proceedings of the Institution of Electrical Engineers,1975,122(9):929−934

11 Landau I D.A survey of model reference adaptive techniques-theory and applications.Automatica,1974,10(4):353−379

12 Chien I L,Mellichamp D A,Seborg D E.A multivariable self-tuning control strategy for distillation columns.Industrial and Engineering Chemistry Process Design and Development,1986,25(3):595−600

13 Seborg D E,Shah S L,Edgar T F.Adaptive control strategies for process control:a survey.AIChE Journal,1986,32(6):881−913

14 Goodwin G C,Sin K S.Adaptive Filtering Prediction and Control.Englewood Cliffs,NJ:Prentice-Hall,1984.

15 Wu Hong-Xin,Yuan Zhu-Zhi,Wang Xian-Lai,Cai Ji-Bing,Chen Zong-Ji,Xu Ning-Shou,Li Qing-Quan,Shu Di-Qian.Application and development of adaptive control technology.In:Proceedings of the 1991 Annual Conference on Control Theory and Application(1).Weihai,China:Chinese Automation Society,Control Theory,Specialized Committee,1991.1−7(吴宏鑫,袁著祉,王先来,蔡季冰,陈宗基,徐宁寿,李清泉,舒迪前.自适应控制技术的应用和发展.1991年控制理论及其应用年会论文集(上).威海,中国:中国自动化学会控制理论专业委员会,1991.1−7)

16 Zhao Da-Yong,Chai Tian-You.Adaptive internal model control method and its application to grinding process.Control Engineering of China,2009,16(4):426−428,431(赵大勇,柴天佑.自适应内模控制方法在磨矿过程中的应用.控制工程,2009,16(4):426−428,431)

17 Jia Yao,Zhang Li-Yan,Chai Tian-You.Based on fuzzy adaptive control of model predictive in slurry neutralization process.Journal of Northeastern University(Natural Science),2014,35(5):617−621(贾瑶,张立岩,柴天佑.矿浆中和过程中基于模型预估模糊自适应控制.东北大学学报(自然科学版),2014,35(5):617−621)

18 Wang Ying-Chun,Wu Hong-Xin,Geng Chang-Fu.An adaptive fuzzy controller and its application in the process control of aluminum electrolysis.Control Engineering of China,2001,(4):8,21−26(王迎春,吴宏鑫,耿长福.一种自适应模糊控制器及其在电解铝过程控制中的应用.控制工程,2001,(4):8,21−26)

19 Li Xiang-Yang,Zhu Xue-Feng,Huang Dao-Ping,Liu Huan-Bin.Adaptive inferential control and its application to a batch pulping process.Industrial Instrumentation and Automation,2001,(3):45−48(李向阳,朱学峰,黄道平,刘焕彬.自适应推理控制及在间歇制浆蒸煮过程中的应用.工业仪表与自动化装置,2001,(3):45−48)

20 Zadeh L A.Fuzzy algorithms.Information and Control,1968,12(2):94−102

21 Zadeh L A.Outline of a new approach to the analysis of complex systems and decision process.IEEE Transactions on Systems,Man,and Cybernetics,1973,SMC-3(1):28−44

22 Mamdani E H.Application of fuzzy algorithms for control of simple dynamic plant.Proceedings of the Institution of Electrical Engineers,1974,121(12):1585−1588

23 Tanaka K,Sugeno M.Stability analysis and design of fuzzy control system.Fuzzy Sets and Systems,1992,45(2):135−156

24 Deng Zi-Li,Ren Yong-Tang,Huang Xian-Ri.Multivariable decoupling fuzzy control system for a large crude oil distillation unit.Acta Automatica Sinica,1993,19(6):750−752(邓自立,任永堂,黄先日.大型炼油常减压装置多变量解耦模糊控制系统.自动化学报,1993,19(6):750−752)

25 Abilov A G,Zeybek Z,Tuzunalp O,Telatar Z.Fuzzy temperature control of industrial re fineries furnaces through combined feedforward/feedback multivariable cascade systems.Chemical Engineering and Processing,2002,41(1):87−98

26 Zhang Ri-Dong,Su Cheng-Li,Zhang Jian-Ming,Wang Shu-Qing,Mao Guo-Ping,Wei Shao-Yi,Zheng Wei.Liquid level control system based on fuzzy rules.Control Engineering of China,2006,13(4):320−323(张日东,苏成利,张建明,王树青,毛国平,魏少毅,郑玮.基于模糊规则的液位控制系统.控制工程,2006,13(4):320−323)

27 Huang He,Li De-Wei,Xi Yu-Geng.On design ofH2/H∞mixed RMPC based on multi-step control strategy.Acta Automatica Sinica,2012,38(6):944−950(黄鹤,李德伟,席裕庚.基于多步控制策略的混合H2/H∞鲁棒预测控制器设计.自动化学报,2012,38(6):944−950)

28 Al-Gherwi W,Budman H,Elkamel A.Robust distributed model predictive control:a review and recent developments.The Canadian Journal of Chemical Engineering,2011,89(5):1176−1190

29 Shen Guo-Jiang,Zhong Wei-Sheng,Liu Xiang,Sun You-Xian.Robust fuzzy-PID for a class of typical systems with large time varying time delay and its application.Control Theory and Applications,2002,19(6):892−896(沈国江,衷卫声,刘翔,孙优贤.典型大时变时滞系统的鲁棒fuzzy-PID 控制及应用.控制理论与应用,2002,19(6):892−896)

30 Gui Wei-Hua,Xie Yong-Fang,Wu Min,Chen Ning.Decentralized robust control for uncertain interconnected systems with time-delay based on LMI approach.Acta Automatica Sinica,2002,28(1):155−159(桂卫华,谢永芳,吴敏,陈宁.基于LMI的不确定性关联时滞大系统的分散鲁棒控制.自动化学报,2002,28(1):155−159)

31 Dai Lian-Kui,Lv Yong-Zai.Decentralized robust control for a reactor-regenerator system in fluidized catalytic cracking unit.Information and Control,1988,(1):5−10(戴连奎,吕勇哉.催化裂化反应再生系统的分散鲁棒控制.信息与控制,1988,(1):5−10

32 Chen Xing,Li Dong-Hai,Zhu Min,Tian Ling-Ling,Wang Wei-Jie.Robust control of combustion oscillation based on observer.Proceedings of the CSEE,2009,29(11):96−104(陈星,李东海,朱民,田玲玲,王维杰.基于观测器的燃烧振荡鲁棒控制.中国电机工程学报,2009,29(11):96−104)

33 Richaje J,Rault A,Testud J L,Papon J.Model predictive heuristic control:applications to industrial processes.Automatica,1978,14(5):413−428

34 Cutler C R,Remaker B L.Dynamic matrix control–a computer control algorithm.In:Proceedings of the 1980 Joint Automatic Control Conference.New York,USA:IEEE,1980.

35 Rouhani R,Mehra R K.Model algorithmic control(MAC):basic theoretical properties.Automatica,1982,18(4):401−414

36 Qin S J,Badgwell T A.A survey of industrial model predictive control technology.Control Engineering Practice,2003,11(7):733−764

37 Xi Yu-Geng.Predictive Control.Beijing:National Defense Industry Press,1993.(席裕庚.预测控制.北京:国防工业出版社,1993.)

38 Yuan Pu.Dynamic Mathematical Model of Production Process and Its Application.Beijing:China Petrochemical Publishing House,1994.(袁璞.生产过程动态数学模式及其在线应用.北京:中国石化工出版社,1994.)

39 Xi Yu-Geng,Zhang Zhong-Jun.A new type of computer control algorithm:predictive control algorithm.Control Theory and Applications,1985,2(3):1−9(席裕庚,张钟俊.一类新型计算机控制算法:预测控制算法.控制理论与应用,1985,2(3):1−9)

40 Yuan Pu.Predictive control and its application in petrochemical process.Industrial Process Modeling and Control.Hangzhou:Zhejiang University Press,1987.(袁璞.预估控制及其在石油化工过程的应用.工业过程模型化与控制.杭州:浙江大学出版社,1987.)

41 Yuan Zhu-Zhi.Recursive generalized predictive STC.Acta Automatica Sinica,1989,15(4):348−351(袁著祉.递推广义预测自校正控制器.自动化学报,1989,15(4):348−351)

42 Zhang Yuan,Sun Ming-Wei,Chen Zeng-Qiang,Yuan Zhu-Zhi.Generalized predictive control algorithm based on extended state observer.Journal of Systems Science and Mathematical Sciences,2014,34(11):1366−1378)(张园,孙明玮,陈增强,袁著祉.基于扩张状态观测器的广义预测控制.系统科学与数学,2014,34(11):1366−1378)

43 Shu Di-Qian,Liu Li,Hu Yi-Shun.Multivariable self-tuning regulator and its application to electrically heated furnaces.Acta Automatica Sinica,1985,11(1):21−29(舒迪前,刘立,轷一顺.多变量自校正调节器及其在电加热炉上的应用.自动化学报,1985,11(1):21−29)

44 Tang Zhao-Hui,Wang Wei,Liu Jin-Ping,Gui Wei-Hua,Yang Chun-Hua.Predictive control of reagent-addition amount based on PDF model of bubble size in copper roughing flotation process.Journal of Central South University(Science and Technology),2015,46(3):856−863(唐朝晖,王伟,刘金平,桂卫华,阳春华.基于泡沫尺寸PDF模型的铜粗选过程加药量预测控制.中南大学学报(自然科学版),2015,46(3):856−863)

45 Yuan Zhen-Dong.Generalized predictive control based on an ARMAX model.Control Theory and Applications,1988,5(1):12−17(袁震东.基于ARMAX模型的广义预测控制.控制理论与应用,1988,5(1):12−17)

46 Wang Wei.A direct adaptive generalized predictive control algorithm and global convergence analyses.Acta Automatica Sinica,1995,21(1):57−62(王伟.广义预测自适应控制的直接算法及全局收敛性分析.自动化学报,1995,21(1):57−62)

47 Wang Wei.A direct method of generalized adaptive predictive control.Acta Automatica Sinica,1996,22(3):270−277(王伟.一种广义预测自适应控制的直接方法.自动化学报,1996,22(3):270−277)

48 Wang Wei,Yang Jian-Jun.Generalized predictive contol:theory,algorithm and application.Control Theory and Applications,1997,14(6):777−786(王伟,杨建军.广义预测控制:理论、算法与应用.控制理论与应用,1997,14(6):777−786)

49 Wang Wei,Yang Jian-Jun.Receding horizon predictive control for systems with input constraints.Acta Automatica Sinica,2002,28(2):251−255(王伟,杨建军.输入受限系统的滚动时域预测控制.自动化学报,2002,28(2):251−255)

50 Wang Wei.Generalized predictive control of nonlinear systems of the Hammerstein form.Control Theory and Applications,1994,11(6):672−680(王伟.具有Hammerstein形式的非线性系统广义预测控制.控制理论与应用,1994,11(6):672−680)

51 Guo Ge,Wang Wei,Chai Tian-You.A robust predictive control method and its application in continuous casting process.Journal of Iron and Steel Research,1998,10(3):21−24(郭戈,王伟,柴天佑.一种鲁棒预测控制方法及其在连铸中的应用.钢铁研究学报,1998,10(3):21−24)

52 Zhang Ming,Wang Shi-Fu.Predicted-error-based model algorithm control.Journal of Tsinghua University,1990,30(1):89−95(张明,王诗宓.基于预测偏差的模型算法控制.清华大学学报(自然科学版),1990,30(1):89−95)

53 Yuan Pu.Single prediction predictive control.Journal of the University of Petroleum,China,1992,16(5):100−109(袁璞.单值预估控制.石油大学学报(自然科学版),1992,16(5):100−109)

54 Zheng Hai-Tao,Yuan Pu.Research on stability of generalized predictive control.Acta Automatica Sinica,1993,19(4):493−496(郑海涛,袁璞.广义预估控制的稳定性研究.自动化学报,1993,19(4):493−496)

55 Yuan Pu,Zuo Xin,Zheng Hai-Tao.State variable feedback predictive control.Acta Automatica Sinica,1993,19(5):569−577(袁璞,左信,郑海涛.状态反馈预估控制.自动化学报,1993,19(5):569−577)

56 Huang De-Xian,Tian Xue-Min,Yuan Pu,Zhou Xiang-Yun,Li Hua,Yang Ming-Bin.A control strategy for time delay process.Control and Instruments in Chemical Industry,1995,22(6):10−14(黄德先,田学民,袁璞,周湘云,李华,杨名滨.预估控制策略在大纯滞后过程中的应用.化工自动化及仪表,1995,22(6):10−14)

57 Tian Xue-Min,Huang De-Xian,Yuan Pu.Coordination controller for multivariable constraints process.Journal of the University of Petroleum,China,1995,19(6):102−105(田学民,黄德先,袁璞.多变量约束过程的预估协调控制.石油大学学报,1995,19(6):102−105)

58 Zhu X F,Seborg D E.Nonlinear predictive control based on Hammerstein models.Control Theory and Applications,1995,11(5):564−575

59 Chen Yue,An Xie-Nan,Gao Dong-Jie.Further research on uni fied predictive control using internal model structure.Acta Automatica Sinica,1999,25(4):441−448(陈悦,安燮南,高东杰.内模统一预测控制的进一步分析.自动化学报,1999,25(4):441−448)

60 Xi Yu-Geng,Li De-Wei,Lin Shu.Model predictive controlstatus and challenges.Acta Automatica Sinica,2013,39(3):222−236(席裕庚,李德伟,林姝.模型预测控制– 现状与挑战.自动化学报,2013,39(3):222−236)

61 Li S Y,Xi Y G,Chen Z Q,Yuan Z Z.Cascade generalized predictive control applied to biaxial film production process.Control Theory and Applications,2001,18(6):876−881

62 Xie Ya-Jun,Ding Bao-Cang,Chen Qiao.Double-layered model predictive control of state-space model.Control Theory and Applications,2017,34(1):69−74(谢亚军,丁宝苍,陈桥.状态空间模型的双层结构预测控制算法.控制理论与应用,2017,34(1):69−74)

63 Huang De-Xian,Ye Xin-Yu,Zhu Jian-Min,Li Xiu-Gai.Advanced Control of Chemical Process.Beijing:Chemical Industry Press,2006.(黄德先,叶心宇,竺建敏,李秀改.化工过程先进控制.北京:化学工业出版社,2006.)

64 Zhang Guang-Fan,Chen Shao-Dong,Li Cheng-Dong,Shao Hui-He.Application of multivariable constrained control on Largescale FCCU–online control and optimization.Control and Instruments in Chemical Industry,1999,26(3):4−8(张广凡,陈绍东,李成东,邵惠鹤.多变量约束控制在大型FCCU装置中的应用(下)– 在线优化控制.化工自动化及仪表,1999,26(3):4−8)

65 Wang Jing-Chun,Jin Yi-Hui,Gu Jian,Li Yan-Ting.Nonlinear advanced control software SMART-NLS and its application.Acta Automatica Sinica,2000,26(SB):135−139(王京春,金以慧,顾健,李延亭.非线性先进控制软件SMARTNLS及其应用.自动化学报,2000,26(SB):135−139)

66 Zhang Ri-Dong,Wang Shu-Qing,Li Ping.Support vector machine based on predictive control for nonlinear systems.Acta Automatica Sinica,2007,33(10):1066−1073(张日东,王树青,李平.基于支持向量机的非线性系统预测控制.自动化学报,2007,33(10):1066−1073)

67 Huang De-Xian,Wang Jing-Chun,Jin Yi-Hui.Research on multivariable predictive controller(SMART)and its application in atmospheric and vacuum distillation unit.China Petrochemical—Science and Technology Information Guide.2001.105−108(黄德先,王京春,金以慧.多变量预测控制器(SMART)的研究及在常减压装置上的应用.中国石油化工–科技信息指南.2001.105−108)

68 Zhao Jun,Li Tian-Peng,Qian Ji-Xin.Key technology and industrial application of model predictive control engineering software.Journal of Jilin University(Information Science Edition),2004,22(4):341−345(赵均,李田鹏,钱积新.模型预测控制工程软件关键技术及其工业应用.吉林大学学报(信息科学版),2004,22(4):341−345)

69 Su Hong-Ye,Chu Jian.Development and application of advanced control software in production process of process industry.Automation Panorama,2003,20(S):63−67(苏宏业,褚健.流程工业生产过程先进控制软件的开发与应用.自动化博览,2003,20(S):63−67)

70 Lv Wen-Xiang,Zhang Jin-Zhu,Jiang Ben-Ben,Luan Zhi-Ye,Huang De-Xian.Thermal-coupling-oriented integrated control and optimization of distillation process.CIESC Journal,2013,64(12):4319−4324(吕文祥,张金柱,江奔奔,栾志业,黄德先,热集成耦合的精馏过程控制,化工学报,2013,6412:4319−4324)

71 Zhang W Y,Huang D X,Wang Y D,Wang J C.Adaptive state feedback predictive control and expert control for a delayed coking furnace.Chinese Journal of Chemical Engineering,2008,16(4):590−598

72 Yu X D,Huang D X,Jiang Y H,Jin Y H.Iterative learning belief rule-base inference methodology using evidential reasoning for delayed coking unit.Control Engineering Practice,2012,20(10):1005−1015

73 Qi L G,Gao X Y,Huang D X,Wang L,Wang H J,Song S G.A novel comprehensive solution for furnace integrating outlet parametric variable control and online thermal efficiency optimization.In:Proceedings of the 34th Chinese Control Conference(CCC).Hangzhou,China:IEEE,2015.4139−4144

74 van den Bos A,EykhoffP.Model building and parameter estimation as means for intelligent measurement.Measurement,1988,6(1):25−32

75 Brosilow C,Tong M.Inferential control of processes:part II.The structure and dynamics of inferential control systems.AIChE Journal,1978,24(3):492−500

76 Yu Jin-Shou.Soft sensing technology and its application.Process Automation Instrumentation,2008,29(1):1−7(俞金寿.软测量技术及其应用.自动化仪表,2008,29(1):1−7)

77 Yu Jin-Shou,Liu Ai-Lun,Zhang Ke-Jin.Soft Measurement Technology and Its Application in Petrochemical Industry.Beijing:Chemical Publishing House,2000.(俞金寿,刘爱伦,张克进.软测量技术及其在石油化工中的应用.北京:化工出版社,2000.)

78 Li Hai-Qing,Huang Zhi-Yao.The Principle and Application of Soft Measurement Technology.Beijing:Chemical Publishing House,2000.(李海青,黄志尧.软测量技术原理及应用.北京:化工出版社,2000.)

79 Nomikos P,MacGregor J F.Monitoring batch processes using multiway principal component analysis.AIChE Journal,1994,40(8):1361−1375

80 Qin S J.Recursive PLS algorithms for adaptive data modeling.Computers and Chemical Engineering,1998,22(4−5):503−514

81 Camacho J,Picó J,Ferrer A.Bilinear modelling of batch processes.Part II:a comparison of PLS soft-sensors.Journal of Chemometrics,2008,22(10):533−547

82 Zamprogna E,Barolo M,Seborg D E.Estimating product composition pro files in batch distillation via partial least squares regression.Control Engineering Practice,2004,12(7):917−929

83 Zamprogna E,Barolo M,Seborg D E.Optimal selection of soft sensor inputs for batch distillation columns using principal component analysis.Journal of Process Control,2005,15(1):39−52

84 Sharmin R,Sundararaj U,Shah S,Van de Griend L,Sun Y J.Inferential sensors for estimation of polymer quality parameters:industrial application of a PLS-based soft sensor for a LDPE plant.Chemical Engineering Science,2006,61(19):6372−6384

85 Kaneko H,Arakawa M,Funatsu K.Development of a new soft sensor method using independent component analysis and partial least squares.AIChE Journal,2009,55(1):87−98

86 Yan W W,Shao H H,Wang X F.Soft sensing modeling based on support vector machine and Bayesian model selection.Computers and Chemical Engineering,2004,28(8):1489−1498

87 Desai K,Badhe Y,Tambe S S,Kulkarni B D.Soft-sensor development for fed-batch bioreactors using support vector regression.Biochemical Engineering Journal,2006,27(3):225−239

88 Wang X D,Luo R F,Shao H H.Designing a soft sensor for a distillation column with the fuzzy distributed radial basis function neural network.In:Proceedings of the 35th IEEE Conference on Decision and Control.Kobe,Japan:IEEE,1996,2:1714−1719

89 de Assis A J,Filho R M.Soft sensors development for online bioreactor state estimation.Computers and Chemical Engineering,2000,24(2−7):1099−1103

90 Qin S J.Neural networks for intelligent sensors and control-practical issues and some solutions.Neural Systems for Control.San Diego:Academic Press,1997.213−234

91 Zhang Xiao-Tian,Yan Xue-Feng,Qian Feng.Soft sensor of PDU naphtha dry point based on multiple neural network.Control Engineering of China,2004,11(S):52−54,64(张笑天,颜学峰,钱锋.基于多神经网络模型的石脑油干点软测量.控制工程,2004,11(S):52−54,64)

92 Zhang J.Inferential feedback control of distillation composition based on PCR and PLS models.In:Proceedings of the 2001 American Control Conference.Arlington,VA,USA:IEEE,2001,2:1196−1201

93 Lv Wen-Xiang,Huang De-Xian,Jin Yi-Hui.Improved softsensor method and its applications to crude unit product quality.Control Engineering of China,2004,11(4):296−298,324(吕文祥,黄德先,金以慧.常压蒸馏产品质量软测量改进方法及应用.控制工程,2004,11(4):296−298,324)

94 Lv Wen-Xiang,Bai Liang,Huang De-Xian,Jiang Yong-Heng,Liu Xian-Guang,Zhu Chao-Bin,Li Zhan-Long,Zhang Dai-Xin.Advanced process control of CDU aiming to diversity of crude oil.CIESC Journal,2009,60(10):2522−2528(吕文祥,摆亮,黄德先,江永亨,刘先广,朱朝宾,李占龙,张代欣.针对原油性质变化的常减压先进控制研究与应用.化工学报,2009,60(10):2522−2528)

95 Zhou C,Liu Q Y,Huang D X,Zhang J.Inferential estimation of kerosene dry point in re fineries with varying crudes.Journal of Process Control,2012,22(6):1122−1126

96 Zhu Ying,Liu Qi-Yue,Lv Wen-Xiang,Jiang Yong-Heng,Huang De-Xian.Inferential estimation of kerosene dry point via piecewise linear approximation.CIESC Journal,2010,61(8):2035−2039(朱鹰,刘祁跃,吕文祥,江永亨,黄德先.基于分片线性近似方法的煤油干点估计.化工学报,2010,61(8):2035−2039)

97 Shang C,Yang F,Huang D X,Lv W X.Data-driven soft sensor development based on deep learning technique.Journal of Process Control,2014,24(3):223−233

98 Yuan P,Huang D X,Cong S B.On-line applications of dynamic model for FCCU.In:Proceedings of the 1991 ADCHEM.France,1991.

99 Wang Wei,Yang Jian-Jun,Lv Bo.Robust model predictive control method based on state observer.Control and Decision,2001,16(5):557−560,564(王伟,杨建军,吕博.基于观测器的鲁棒模型预测控制算法.控制与决策,2001,16(5):557−560,564)

100 Kaspar M H,Ray W H.Chemometric methods for process monitoring and high-performance controller design.AIChE Journal,1992,38(10):1593−1608

101 Kano M,Miyazaki K,Hasebe S,Hashimoto I.Inferential control system of distillation compositions using dynamic partial least squares regression.Journal of Process Control,2000,10(2−3):157−166

102 Facco P,Doplicher F,Bezzo F,Barolo M.Moving average PLS soft sensor for online product quality estimation in an industrial batch polymerization process.Journal of Process Control,2009,19(3):520−529

103 Himmelblau D M.Accounts of experiences in the application of arti ficial neural networks in chemical engineering.Industrial and Engineering Chemistry Research,2008,47(16):5782−5796

104 Shakil M,Elshafei M,Habib M A,Maleki F A.Soft sensor for NOxand O2using dynamic neural networks.Computers and Electrical Engineering,2009,35(4):578−586

105 Shang C,Huang X L,Suykens J A K,Huang D X.Enhancing dynamic soft sensors based on DPLS:a temporal smoothness regularization approach.Journal of Process Control,2015,28:17−26

106 Shang C,Gao X Q,Yang F,Lv W X,Huang D X.A comparative study on improved DPLS soft sensor models applied to a crude distillation unit.IFAC-PapersOnLine,2015,48(8):234−239

107 Shang C,Huang B,Yang F,Huang D X.Probabilistic slow feature analysis-based representation learning from massive process data for soft sensor modeling.AIChE Journal,2015,61(12):4126−4139

108 Shang C,Yang F,Gao X Q,Huang D X.Extracting latent dynamics from process data for quality prediction and performance assessment via slow feature regression.In:Proceedings of the 2015 American Control Conference(ACC).Chicago,IL,USA:IEEE,2015.912−917

109 Narendra K S,Parthasarathy K.Identi fication and control of dynamical systems using neural networks.IEEE Transactions on Neural Networks,1990,1(1):4−27

110 Shaw A M,Doyle III F J,Schwaber J S.A dynamic neural network approach to nonlinear process modeling.Computers and Chemical Engineering,1997,21(4):371−385

111 Luo Jian-Xu,Shao Hui-He.Developing dynamic soft sensors using multiple neural networks.Journal of Chemical Industry and Engineering(China),2003,54(12):1770−1773(罗健旭,邵惠鹤.应用多神经网络建立动态软测量模型.化工学报,2003,54(12):1770−1773)

112 Mao Shuai,Xiong Zhi-Hua,Xu Yong-Mao,Zhuang Ai-Xia,Huang Hai-Long,Wang Li-Qun.Dynamic soft-sensor model of diesel oil solidifying point on a crude distillation unit.Control Engineering of China,2005,12(4):342−345(毛帅,熊智华,徐用懋,庄爱霞,黄海龙,王立群.常压塔柴油凝点动态软测量模型的研究.控制工程,2005,12(4):342−345)

113 Du Wen-Li,Guan Zhen-Qiang,Qian Feng.Dynanic soft sensor modeling based on time series error compensation.CIESC Journal,2010,61(2):439−443(杜文莉,官振强,钱锋.一种基于时序误差补偿的动态软测量建模方法.化工学报,2010,61(2):439−443)

114 Wu Yao,Luo Xiong-Lin,Yuan Zhi-Hong.Soft sensor modeling with dynamic interpolation neural network for multirate system.Chemical Industry and Engineering Progress,2009,28(8):1323−1327(吴瑶,罗雄麟,袁志宏.多频率系统动态插值神经网络软测量建模.化工进展,2009,28(8):1323−1327)

115 Ma Yong,Huang De-Xian,Jin Yi-Hui.Discussion about dynamic soft-sensing modeling.Journal of Chemical Industry and Engineering(China),2005,56(8):1516−1519(马勇,黄德先,金以慧.动态软测量建模方法初探.化工学报,2005,56(8):1516−1519)

116 Lv W X,Yang Q,Huang D X,Jin Y H.A dynamic soft-sensing method based on impulses response template and parameter estimation with modi fied DE optimization.IFAC Proceedings Volumes,2008,41(2):10983−10988

117 Gao X Q,Yang F,Huang D X,Ding Y J.An iterative two-level optimization method for the modeling of wiener structure nonlinear dynamic soft sensors.Industrial and Engineering Chemistry Research,2014,53(3):1172−1178

118 Shang C,Gao X Q,Yang F,Huang D X.Novel Bayesian framework for dynamic soft sensor based on support vector machine with finite impulse response.IEEE Transactions on Control Systems Technology,2014,22(4):1550−1557

119 Kane L A.Process Control and Optimization:Handbook for the Hydrocarbon Processing Industries.Houston:Gulf,1980.

120 Khor C S,Varvarezos D.Petroleum re finery optimization.Optimization and Engineering,2016.DOI:10.1007/s11081-016-9338-x

121 Yuan Pu,Zheng Yuan-Yang,Huang De-Xian,Wu Feng,Cong Song-Bo,Jiang Qing-Yin.Observation and Control of Depth of Catalytic Cracking Reaction,China Patent 90108193.0,1992.(袁璞,郑远扬,黄德先,吴峰,从松波,江青茵.催化裂化反应深度的观测与控制方法,中国专利90108193.0,1992.)

122 Yuan Pu,Sun De-Xiang,Zuo Xin,Huang Wen-Wei,Lin Hong-Quan.Real-time Optimization Control Method for Cracking Reaction Depth of Catalytic Cracking Unit,China Patent 97100141.3,1997.(袁璞,孙德祥,左信,黄文伟,林洪泉.催化裂化装置裂化反应深度的实时优化控制方法,中国专利97100141.3,1997.)

123 Wang Qiang,Liu Yong,Liu Jun-Feng.The application of advanced process control and real-time optimization technology on FCCU.Automation in Petro-chemical Industry,2006,(6):23−27(王强,刘勇,刘俊峰.先进控制与实时优化技术在催化裂化装置上的应用.石油化工自动化,2006,(6):23−27)

124 Wang Jian.On-line Optimization Control System for Wax Yield of Ketone Benzene Dewaxing Unit,China Patent 021 30769.5,2003.(王建.相关积分法酮苯脱蜡装置蜡收率在线优化控制系统,中国专利02130769.5,2003.)

125 Huang De-Xian,Lv Wen-Xiang,Wang Yu-Hong,Jin Yi-Hui.An Automatic Control and Optimization Method for Distillation Column,China Patent 200510086612.8,2006.(黄德先,吕文祥,王宇红,金以慧.精馏塔的一种自动控制和优化方法,中国专利200510086612.8,2006.)

126 Lv W X,Zhu Y,Huang D X,Jiang Y H,Jin Y H.A new strategy of integrated control and on-line optimization on high-purity distillation process.Chinese Journal of Chemical Engineering,2010,18(1):66−79

127 Harjunkoski I,Maravelias C T,Bongers P,Castro P M,Sebastian E,Grossmann I E,Hooker J,Mndez C,Sand G,Wassick J.Scope for industrial applications of production scheduling models and solution methods.Computers and Chemical Engineering,2014,62:161−193

128 Grossmann I.Enterprise-wide optimization:a new frontier in process systems engineering.AIChE Journal,2005,51(7):1846−1857

129 Huang De-Xian,Jiang Yong-Heng,Gao Xiao-Yong,Yu Bing,Bai Liang,Shi Lei,Lv Wen-Xiang.Optimization Method of Oil field Production Process Scheduling Based on Integrated Control Optimization,China Patent 201210 228138.8,2012.(黄德先,江永亨,高小永,余冰,摆亮,施磊,吕文祥.基于集成控制优化的炼油生产过程调度优化建模方法,中国专利20121022813 8.8,2012.)

130 Huang De-Xian,Jiang Yong-Heng,Gao Xiao-Yong,Yu Bing,Bai Liang,Shi Lei,Lv Wen-Xiang.Optimization of Oil field Production Process Scheduling Based on Intelligent Decision,China Patent 201210228649.X,2012.(黄德先,江永亨,高小永,余冰,摆亮,施磊,吕文祥.基于智能决策的炼油生产过程调度优化方法,中国专利,201210228649.X,2012.)

131 Gao X Y,Jiang Y H,Chen T,Huang D X.Optimizing scheduling of re finery operations based on piecewise linear models.Computers and Chemical Engineering,2015,75:105−119

132 Gao X Y,Shang C,Jiang Y H,Huang D X,Chen T.Re finery scheduling with varying crude:a deep belief network classi fication and multimodel approach.AIChE Journal,2014,60(7):2525−2532

133 Gao Xiao-Yong,Jiang Yong-Heng,Huang De-Xian.Process modelling based on integration of unitwide optimal process control and plantwide scheduling,CIESC Journal,2016,67(12):5105−5111(高小永,江永亨,黄德先.基于装置级优化控制与厂级调度优化集成的过程模型方法.化工学报,2016,67(12):5105−5111)

134 Shi L,Jiang Y H,Wang L,Huang D X.Efficient lagrangian decomposition approach for solving re finery production scheduling problems involving operational transitions of mode switching.Industrial and Engineering Chemistry Research,2015,54(25):6508−6526

135 Shi L,Jiang Y H,Wang L,Huang D X.Re finery production scheduling involving operational transitions of mode switching under predictive control system.Industrial and Engineering Chemistry Research,2014,53(19):8155−8170

136 Chai Tian-You,Jin Yi-Hui,Ren De-Xiang,Shao Hui-He,Qian Ji-Xin,Li Ping,Gui Wei-Hua,Zheng Bing-Lin.Contemporary integrated manufacturing system based on three-layer structure in process industry.Control Engineering of China,2002,9(3):1−6(柴天佑,金以慧,任德祥,邵惠鹤,钱积新,李平,桂卫华,郑秉霖.基于三层结构的流程工业现代集成制造系统.控制工程,2002,9(3):1−6)

137 Qin S J.Process data analytics in the era of big data.AIChE Journal,2014,60(9):3092−3100

138 Wang Fei-Yue.The destiny:towards knowledge automation-preface of the special issue for the 50th anniversary of Acta Automatica Sinica.Acta Automatica Sinica,2013,39(11):1741−1743(王飞跃.天命唯新:迈向知识自动化–《自动化学报》创刊50周年专刊序.自动化学报,2013,39(11):1741−1743)trol,and integrated automation.Corresponding author of this paper.)