图像拼接技术在台阶高度样块评定中的应用

2017-03-09韩志国李锁印冯亚南赵琳中国电子科技集团公司第十三研究所

韩志国 李锁印 冯亚南 赵琳 / 中国电子科技集团公司第十三研究所

图像拼接技术在台阶高度样块评定中的应用

韩志国 李锁印 冯亚南 赵琳 / 中国电子科技集团公司第十三研究所

研究了目前国际上通用的图像拼接技术,针对白光干涉方法测量台阶高度样块图像视场区域小的问题,提出了一种使用台阶边缘作为匹配点、基于三维点集的台阶样块图像拼接方案,实现了台阶样块图像三维自动拼接,满足了按照国际通用的单线评价法对台阶高度进行评定的要求。使用美国VLSI公司的有证台阶高度标准样块对软件拼接准确度进行了验证。验证结果表明,最大差值为1.3 nm,偏差在VLSI给出的测量不确定度范围之内,显示出该图像拼接技术的有效性和高准确度。

图像拼接;台阶高度;评定方法;匹配点

0 引言

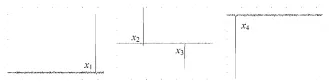

台阶高度样块是一种具有规则形状的实物标准。为了更好地控制半导体工业中加工尺寸的准确度,台阶高度标准样块作为一种传递标准,通常被用来校准台阶高度测量仪器,使该类仪器的量值通过样块溯源至国家基准。台阶高度标准样块在半导体工业的持续发展中发挥着至关重要的作用[1]。鉴于台阶高度标准样块的重要性,国际上美国 VLSI 公司和德国NANOSENSORS公司,国内的中国计量科学研究院、上海市计量测试技术研究院和中国电子科技集团公司第十三研究所均研制出用于校准台阶高度测量仪器的标准样块。上述所有台阶高度标准样块都是按照国际标准EN-ISO 5436-1:2000[2]中定义的台阶结构进行研制的。而目前评价台阶高度的方法主要参考国际标准EN-ISO 5436-1:2000和美国NIST台阶评价方法[3]所提及的单线评价方法。该方法是一种国际上最为典型的台阶评价方法。国际标准和NIST单线评价方法选取的评价区域位置如图1所示,两种方法均选择三倍台阶宽度作为台阶高度的评定区域,区别是有效数据计算区的选择不同。

台阶高度标准样块的测量方法总体分为光学测量方法和非光学测量方法。其中,光学测量方法包括干涉测量方法、激光扫描显微方法等几种;非光学测量方法主要包括台阶仪、原子力显微镜等[4]。干涉测量方法中的白光干涉技术具有表面信息直观、测量准确度高和全视场三维测量等优点,常被用来对台阶高度样块进行定值[5]。然而定值时,为了取得高分辨力,提高定值准确度,视场会非常小,不满足相关标准中台阶高度评价区域的要求。一般情况下可以选择大尺寸的CCD进行图像采集,但是视场增加的比例也是很有限的[6]。还有一个途径可以得到很大的视场,就是将一些较小范围视场的测量结果进行拼接。本文研究并提出了一种应用于白光干涉仪的台阶结构三维拼接方法,以获得包含完整台阶结构信息的大视场、高分辨力的台阶微结构显微图像,满足台阶高度评定的需要。该方法准确度高,且不需要超高准确度的硬件,解决了台阶结构的高准确度三维拼接问题。

1 图像拼接技术

图像拼接技术在机器视觉中已发展得相当成熟,但是很难直接应用到台阶图像的拼接中,其原因为该技术主要考虑的是在二维情况下进行图像的拼接,即在一个平面内进行图像配准以及采用优化算法去掉图像的拼接痕迹[7],实现无缝的图像拼接。而台阶图像的拼接需要在三维情况下完成所有方向的高准确度拼接。

在三维形貌的拼接方面,国内外学者做过一些研究,如Armin[8]提出基于对应三维点集的最小二乘法,实现三维数据中任意形貌的匹配;Devrim[9]提出一种扩展的最小二乘法,实现三维数据中任意形貌的匹配;Besl和Mckay[10]提出一种点到点的扫描配准算法。但是,这些三维拼接算法主要应用于宏观的三维表面,难以适用于微纳米尺度台阶结构的拼接中。国内方面,天津大学的郭彤等[11]提出一种微结构显微图像的硬件拼接方法,这种方法对硬件准确度要求过高,硬件成本昂贵。

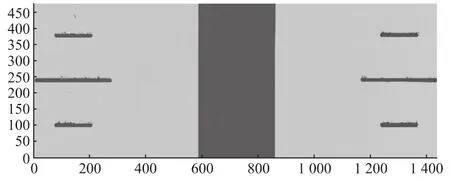

总之,以上拼接技术都无法直接应用到基于白光干涉的台阶高度评定中。通过分析白光干涉仪的测量过程发现,使用白光干涉仪对台阶高度标准样块进行分区域测量时,不同区域的图像均在同一工作台上获得,这些图像中的相同部位只是在Z向上存在一个固定的高度差,如图2所示。因此,台阶样块的三维自动拼接的难点在于X-Y向的自动拼接。

图2 分区域测量图像Z向高度差示意图

本文提出的拼接方案:使用算法寻找台阶测量图像的特征点;通过特征点确定不同图像Z向的差值;通过Z向平移将不同图像移动到同一基准高度上;使用二维拼接算法实现台阶图像的拼接。

2 图像拼接算法的实现

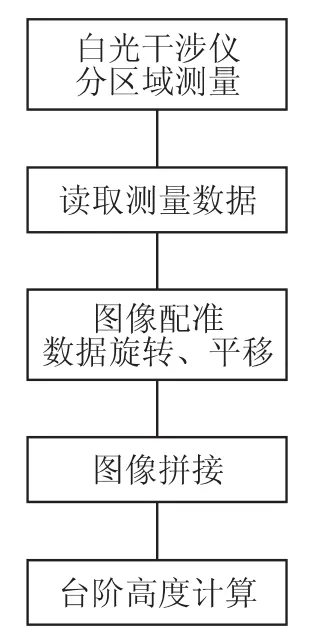

本文提出了一种基于三维点集的图像拼接算法,可实现台阶高度样块图像的拼接及台阶高度的计算。具体的设计思路如图3所示。

图3 图像拼接思路

2.1 分区域测量

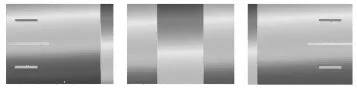

使用白光干涉仪对台阶高度样块进行分区域测量,干涉物镜放大倍数50倍,CCD分辨力640× 480,视场尺寸230 μm×170 μm,台阶样块测量区域尺寸500 μm×100 μm。考虑到拼接图像的重叠区域不低于20%[12],因此,至少测量3幅图像才能拼接出整个台阶测量区域,如图4所示。

图4 样块子区域测量图像

如图5所示,由于测量时样品台和样品不是严格处于水平状态,样块子区域测量完成后,子区域的测量图像是倾斜的,不能直接进行台阶样块拼接,需要对图像进行旋转和平移处理。

图5 样块子区域X-Z方向截面测量图像

2.2 图像旋转和平移

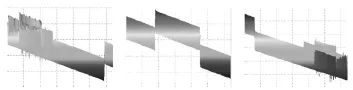

旋转和平移的目的是将子区域图像旋转至水平状态,并以子区域第一幅图为基准,对子区域第二幅和第三幅图进行Z向平移,便于图像配准及拼接。图像旋转和平移后的X-Z方向截面图像如图6所示。

图6 旋转后子区域X-Z方向截面测量图像

2.3 图像拼接

图像拼接的关键是寻找匹配点,对图像进行配准[13]。如图4所示,台阶高度样块形状简单、规则,台阶上下面变化明显,对其进行微分处理后,在台阶边缘部分会有明显的突变,可作为拼接的匹配点。分别对子区域图像数据进行一阶微分处理,突变点的位置即为台阶边缘的位置,如图7所示。

图7 样块子区域一阶微分图像

通过微分图像极值点的位置即可确定子区域中台阶边缘的位置x1,x2,x3,x4。将上节中旋转和平移得到的数据按照台阶边缘位置进行拼接,拼接后的数据作为台阶样块测量区域的数据,拼接图像如图8所示。

图8 拼接后台阶测量区域图像

3 图像拼接软件的编制及验证

3.1 软件的编制

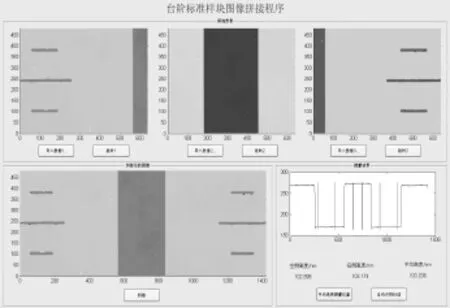

为了方便台阶高度样块测量图像的拼接,基于MATLAB编制了台阶高度样块图像拼接软件。该软件可以实现台阶高度分区域图像数据的读取、显示、数据的旋转和平移、图像的拼接,台阶高度样块高度的评定以及评定数据的保存功能。软件界面如图9所示。

图9 拼接软件界面

3.2 软件的验证

软件编制完成后,使用台阶高度标准样块对软件的拼接准确度进行验证。验证使用的标准样块为美国VLSI公司生产的台阶高度标准样块,其量值可溯源至美国NIST[14]。

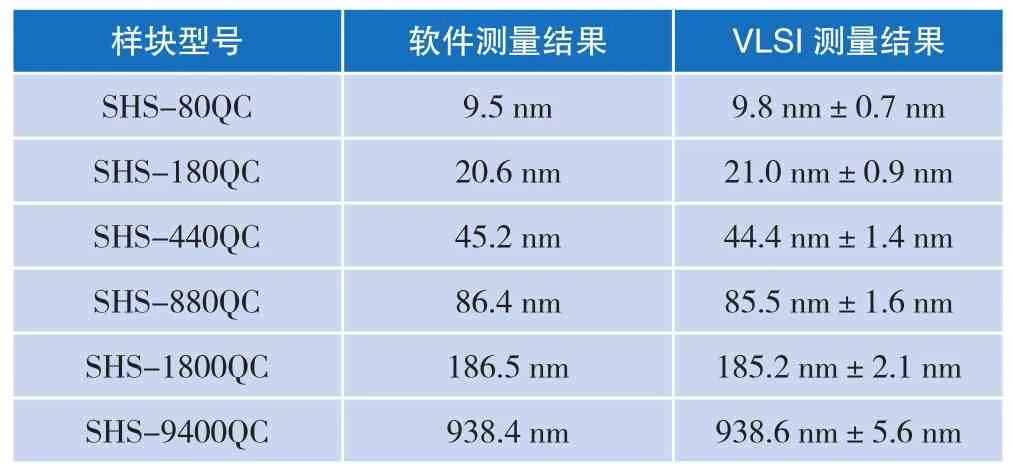

使用白光干涉仪对VLSI公司型号为SHS-80QC,SHS-1800QC和SHS-9400QC的有证台阶高度标准样块进行分区域测量,然后使用图像拼接软件对图像进行拼接并计算台阶高度。软件测量结果与VLSI测量结果分别列入表1。

表1 软件验证数据

验证结果表明,拼接软件计算得到的台阶高度值与VLSI测量结果的最大差值为1.3 nm,偏差在VLSI给出的测量不确定度范围之内,图像拼接效果良好。

4 结语

通过分析常规图像拼接算法,并将其应用到基于白光干涉技术的测量过程中,提出了使用台阶样块台阶边缘作为匹配点的图像拼接方案,实现了台阶样块图像三维自动拼接,满足了按照国际标准对台阶高度样块进行评定的要求。使用美国VLSI公司的台阶高度标准样块对拼接准确度进行验证,确保了拼接算法及软件台阶高度计算结果的准确性。

[1]蒋庄德,景蔚萱.纳米测量及纳米样板[J].纳米技术与精密工程,2004,2(1):16-19.

[2]ISO.ISO 5436-1 Geometrical Product Specifications (GPS)-surface texture: Profile method Measurement standards Part 1: Material measures[S],2000.

[3]Bennett, J.M.Comparison of instruments for measuring step heights and surface profiles[J].Applied optics,1985,24(22):3766-3772.

[4]程晓辉,赵洋,李达成.光学纳米测量方法及发展趋势[J].光学技术,1999(3):73-77.

[5]Conor O’ Mahony,Martin Hill,Magali Brunet,et al.Characterization of micromechanical structures using white-light interferometry[J].Meas Sci Technol,2003,14(10):1807-1814.

[6]刘一,胡晓东,邓淑娟.图像拼接的微表面三维测试系统开发[J].电子测量技术,2008,31(9):100-102.

[7]Filippo N,Andrea G,Stefano B,et al.Remote sensing image fusion using the curvelet transform[J].Information Fusion,2007,8(2):143-156.

[8]Armin G, Devrim A.Least squares 3D surface and curve matching[J].ISPRS Journal of Photogrammetry and Remote Sensing,2005,59(3):151-174.

[9]Devrim A.Matching of 3D surfaces and their intensities[J].ISPRS Journal of Photogrammetry and Remote Sensing,2007,62(2):112-121.

[10]Besl P J,Mckay N D.A Method for Registration of 3D Shapes[J].IEEE Trans.Pattern Analysis and Machine Intelligence,1992,14(2):239-259.

[11]郭彤,袁方,高顺民,等.基于白光干涉无重叠拼接的微结构表征方法[J].光电子-激光,2010,21(7):1048-1052.

[12]冯宇平,戴明,孙立悦,等.图像自动拼接融合的优化设计[J].光学精密工程,2010,18(2):470-476.

[13]赵钦君,赵东标,韦虎.Harris-SIFT算法及其在双目立体视觉中的应用[J].电子科技大学学报,2010,39(4):546-550.

[14]VLSI Standards Company.Application Notes Thin STEP HEIGHT STANDARD [Z].USA: VLSI Standards Company,2012:1-2.

Application of image stitch technology in evaluation of step height specimen

Han Zhiguo,Li Suoyin,Feng Yanan,Zhao Lin

(The 13thResearch Institute of China Electronics Technology Group Corporation)

The current international image stitch technology is studied.Aiming at the problem of small fi eld of view in the measurement of step height specimens with white light interference method, a step height specimen image stitch scheme of using step edges as matching points and basing on three-dimensional points is proposed, which realizes the automatic stitching of three-dimensional step images, and meets the international general requirements of using single line evaluation method to evaluate step height.Several step height standard samples certi fi ed by VLSI company of the United States are adopted to verify the stitching precision of the software.The vari fi cation results show that the maximum difference is 1.3nm and the deviations are in the range of measurement uncertainties given by VLSI, which indicate the validity and high precision of the proposed image stitch technology.

image stitch; step height; evaluation method; matching point