蒸发造粒系统技改措施及效果

2017-03-09杨红

杨 红

(锦西天然气化工有限责任公司 辽宁葫芦岛 125001)

锦西天然气化工有限责任公司(以下简称锦天化)尿素装置采用斯那姆氨汽提工艺,自1993年8月28日生产出合格尿素以来,产品的内在质量基本上能达到优级品指标要求(总氮质量分数46.6%,缩二脲质量分数0.7%~0.9%,水分质量分数0.2%~0.4%),但外观质量不尽如人意,主要表现为粒度小、易破碎、粉尘含量大、成品尿素在储运过程中易结块和粉化等。为此,通过不断对锦天化尿素装置蒸发造粒系统的技术改造,尿素产品质量逐年提高,优级品率由1996年的90%提高至2008年的99.9%,近10年来一直保持在100%。

1 工艺流程

约85.0%(质量分数,下同)的尿素溶液由尿素溶液泵(P06)送入压力0.033 0 MPa、温度128 ℃的一段蒸发系统,尿液被蒸浓至约95.0%后在压差的作用下进入压力为0.003 5 MPa(绝压)、温度为136 ℃的二段蒸发系统,尿液浓度达到99.7%后由熔融尿素泵(P08)将熔融尿素送入位于造粒塔顶部的造粒喷头,熔融尿素被喷洒分散成液滴后在重力和浮力的作用下在造粒塔内降落并与从塔下进入的冷空气流逆向接触,彼此产生传热传质作用,经降温、凝固、冷却3个阶段,熔融尿素在塔底转变为近于常温的粒状固体。

2 主要技改措施及效果

2.1 造粒塔风窗改造

锦天化尿素造粒塔风窗分为塔底和塔顶2个部分,塔底共有16组风窗并平均分为上下两部分,每组风窗长1 700 mm、高3 400 mm,风窗窗叶宽为160 mm,可调角度为90°;塔顶设计风窗窗叶宽为550 mm,2片窗叶间距为250 mm,实际窗叶间距只有110 mm,宽度仅为198 mm,不符合设计要求。上塔风窗的安装方式增大了阻力,降低了造粒塔内的空气流速,通风量减少,粒子降落速度加快,热交换不充分,造成塔底尿素温度升高,平均在75 ℃左右;同时,尿素易破碎,粉尘量增加,随空气上升的粉尘挂在塔顶风窗上,进一步降低了塔内的通风量,形成恶性循环。另一方面,塔顶风窗防雨水能力差,雨季易造成尿素水含量偏高。2005年8月利用大修机会,对塔顶风窗进行了彻底改造,制定了“隔一、除一、填一”的方案,即将现有的风窗每隔一片割掉一片,然后将割下的风窗叶片焊在其上部的叶片上,使叶片间距加大、宽度加宽,改善了造粒塔的通风能力和防雨水能力。鉴于造粒塔塔底上层风窗位置较高,调节不方便,2008年大修期间将塔底风窗改为上下连动式,风窗开度可同时进行调节,以便于依据天气变化及时调节通风量。另外,塔底风窗窗台上易积存少量尿素而遇潮结块变黑,不仅影响风窗开关角度,而且黑色块状尿素会坠落混入成品尿素中,从而影响尿素粒度及外观质量,故2013年利用停车机会,将所有风窗底部最后一片叶片拆下并垂直焊在风窗底部。

改造效果:造粒塔塔顶尿素粉尘排放量由改造前的150 mg/m3降至40 mg/m3,出塔成品尿素温度由改造前的75 ℃降至60 ℃,产品的外观质量得到很大改善,破碎率明显降低,黑块现象基本消失,风窗的调节弹性增大,成品尿素的水含量易于控制。

2.2 P06和P08的改进

原设计蒸发系统主控CRT画面上只显示P08出口压力,而P06既无压力也无电流显示,只能通过观察现场压力表来判断上述2台泵的运行状况。由于现场的膜盒式压力表频繁损坏,使用周期极短,且指示经常失真,基本上没有参考价值,主控操作人员难以快速判断P06和P08的运行状况,一旦因泵的打量不稳就会造成造粒系统负荷波动或断料,如喷头转速不能及时进行调节,将直接影响成品尿素的粒度。2008年5月将P06和P08的电流显示接至主控DCS流程图画面上,投用后效果明显,主控人员能及时依据电流的变化情况作出判断并对系统进行调整,保证了蒸发系统负荷与喷头转速相对应,避免了成品尿素粒度的波动。

2.3 尿液上塔造粒管线夹套蒸汽的改进

尿液上塔造粒管线夹套蒸汽原设计采用低压蒸汽(0.34 MPa,147 ℃),为避免尿液中缩二脲含量的升高,2003年8月曾在低压蒸汽入口(P08至造粒喷头)管线夹套蒸汽前增设1只压力调节阀,将压力控制在0.28 MPa左右。在实际运行过程中,由于蒸汽温度低,管线预热时间长,喷头预热后的温度只能达到102 ℃左右。当蒸发造粒时,喷头前造粒管线温度(TI09603)上升较慢,由于喷头温度低而造成尿液溢流,成品尿素时常出现小块,待温度上升以后才恢复正常,产品质量不容易保证。2009年3月将低压蒸汽改为增压蒸汽(0.45 MPa,155 ℃)后,TI09603上升至115~120 ℃,预热时间明显缩短,避免了刚开始造粒时尿素出现小块的现象。为避免尿液中缩二脲含量的升高,将原夹套保温蒸汽的切断阀关小。投入运行后的数据表明,正常生产时TI09603基本稳定在136~137 ℃,产品中缩二脲质量分数稳定在0.7%~0.9%,说明改造是成功的。

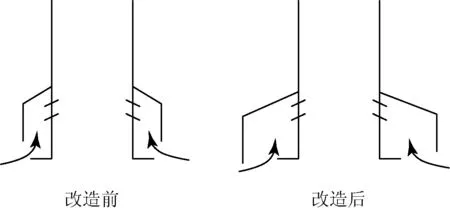

2.4 挡雨裙改造

原设计挡雨裙挡雨效果不理想,雨水易进入塔内,造成出塔尿素水分含量超标;或因下雨而被迫关闭风窗,塔底尿素因温度过高(超过70 ℃)而出现粉化。2014年3月利用大修机会对挡雨裙进行了改造(图1),改造后的进塔空气量及流速基本保持不变,但进入塔内的雨水量明显减少,达到了预期效果。

图1 挡雨裙改造示意

2.5 HV09601阀后管线增设过滤器

由于蒸发系统存在副产物缩二脲,造粒时易堵塞喷头小孔而影响正常造粒。2004年在喷头软管前安装1台0.520 mm(60目)的圆筒状过滤器,缩二脲被逐渐粉碎,避免了堵孔现象。

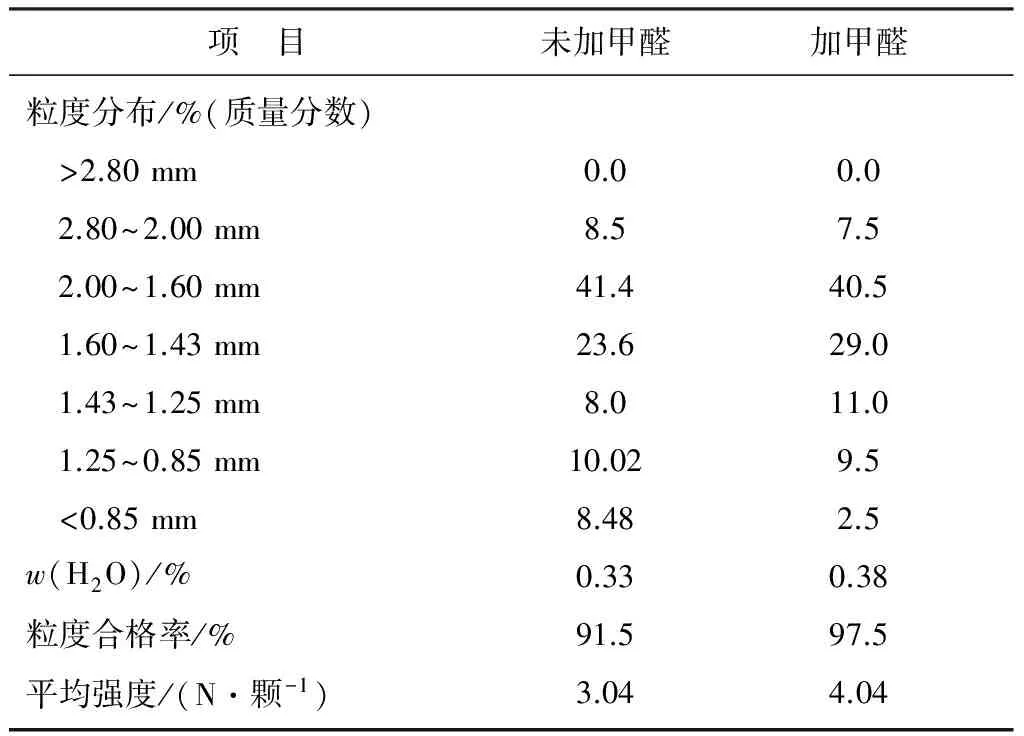

2.6 蒸发系统增设甲醛添加装置

7月至9月是葫芦岛的高温季节,由于塔下尿素温度可高达75 ℃,造成尿素抗压强度降低,极易粉化。2000年8月,尿素装置增设了甲醛添加装置,将一定量的甲醛溶液(甲醇质量分数<2%,甲醛质量分数36.5%)加入蒸发系统一、二段U形管的尿液中,使甲醛在尿液中的质量分数为0.16%~0.20%,通过形成脲醛聚合物以提高尿素颗粒的强度。添加甲醛前后尿素颗粒抗压强度对比如表1所示。

表1 添加甲醛前后尿素颗粒抗压强度对比

项 目未加甲醛加甲醛粒度分布/%(质量分数) >2.80mm0.00.0 2.80~2.00mm8.57.5 2.00~1.60mm41.440.5 1.60~1.43mm23.629.0 1.43~1.25mm8.011.0 1.25~0.85mm10.029.5 <0.85mm8.482.5w(H2O)/%0.330.38粒度合格率/%91.597.5平均强度/(N·颗-1)3.044.04

由表1可看出,加入甲醛后,尿素颗粒平均强度提高了1 N/颗,同时减少了粉尘量,解决了夏季尿素在储运过程中易吸湿和脱水粉化的问题。

2.7 尿液贮槽增容并与原甲醛贮槽联通

原甲醛贮槽(TK07)的容积为59 m3,2002年8月使之与尿液贮槽(TK01)联通。同时,将TK01增高7 m,容积增大至314 m3;TK07增高9 m,容积增大至115 m3。TK07与TK01联通后共同用作尿液贮槽。

尿液贮槽容积增大后,在满负荷情况下,热洗时间可延长3 h,热洗效果更为彻底。若因蒸发或造粒系统出现故障停车,前系统可降负荷运行长达6~7 h,避免了不必要的停车。

2.8 1#皮带至3#皮带间增设转动筛

由于各种因素的影响,造粒塔下有时会出现块状尿素,若块状尿素直接送至成品车间,将因成品尿素粒度不合格而出现质量事故。2013年,在1#皮带至3#皮带间增设0.850 mm(20目)的转动筛,适当调节转动筛的转速,可实现块状尿素的连续分离,大大提高了尿素产品的外观质量。

2.9 增设尿素溶液回收泵(P09)入系统流量计

2016年大修时,在P09入系统管线上增设流量计并将信号接入主控DCS流程图画面上,使P09加入量有了更精确的依据,可防止缩二脲含量超标。

3 目前尚存在的问题

实践证明,多年来的技术改造是成功的,尿素产品的内在质量和外观质量都得到了很大的改善,优级品率逐年提高。但由于缩二脲会堵塞P08入口或喷头过滤网,造成蒸发系统打循环,因此考虑将二段真空分离器(V08)侧部喷射器开口位置移至设备顶部,避免出现缩二脲在V08中上部积累过多而出现大片坠落的现象,同时可减少蒸发热洗的次数。