QDB- 06型等温耐硫变换催化剂在等温变换装置中的应用

2017-03-09肖杰飞杜伟东王利军纵秋云

肖杰飞,杜伟东,王利军,纵秋云

(青岛联信催化材料有限公司 山东胶州 266300)

安徽昊源化工集团有限公司(以下简称昊源公司)二期180 kt/a合成氨项目选用航天炉粉煤气化工艺制取原料气,配套等温变换装置。航天炉粉煤气化工艺制得的原料气中含CO体积分数高达70%(干基),水气比高达1.0以上,在下游变换装置中存在变换反应推动力太大、反应深度难以控制、变换炉催化剂床层极易超温等难题[1- 2]。与传统绝热耐硫变换工艺相比,等温变换工艺可将变换反应热及时移走,彻底解决了高CO含量原料气变换深度控制的难题,且流程短、阻力降低、副产高品位蒸汽多。基于等温变换工艺具有技术和经济方面的优势,昊源公司二期合成氨项目选用等温变换工艺,等温变换炉由南京敦先化工公司提供,第1等温变换炉选用青岛联信催化材料有限公司(以下简称联信公司)开发的QDB- 06型等温耐硫变换催化剂,该变换装置(国内首套高压、高CO含量等温变换装置)于2014年4月开车成功。

1 等温变换工艺对变换催化剂的性能要求

尽管等温变换工艺具有诸多优点,但由于反应温度较低、水气比相对较高,对变换催化剂的活性,特别是第1变换炉变换催化剂的低温活性和抗水合性能要求较高。联信公司根据等温变换工艺特点,在原QDB变换催化剂的基础上,通过对变换催化剂低温活性和抗水合性能的专门研究,开发出抗水合性能高且低温活性好的QDB- 06型等温耐硫变换催化剂,并在我国第1套压力大于3.0 MPa的耐硫等温变换工业装置中得到成功应用,取得了较好的运行效果。

2 设计参数及工艺流程

2.1 设计工艺条件

原料气规格:干气量58 853.3 m3/h(标态),压力3.72 MPa;主要干基组成为φ(CO)70.20%,φ(CO2)11.05%,φ(H2)16.89%,φ(H2S)1.26%;水气比1.00~1.30(正常1.10)。

第1等温变换炉的操作条件:进口气体温度245~255 ℃,水气比1.00~1.30;出口气体温度≤301 ℃,φ(CO)6.00%~7.00%(干基)。

第2等温变换炉的操作条件:进口气体温度230~240 ℃,水气比0.40~0.45;出口气体温度200~205 ℃,φ(CO)≤0.40%(干基)。

2.2 工艺流程

来自航天炉粉煤气化装置的原料气经分离器分离冷凝液、气气换热器提温至240~250 ℃后进入脱毒槽脱除气体中的灰尘、砷、氯离子等杂质,然后进入第1等温变换炉进行变换反应并副产3.3~3.7 MPa中压蒸汽;出第1等温变换炉的气体(270~290 ℃,含CO体积分数≤7.00%)依次预热原料气和锅炉给水,温度降至230~240 ℃后进入第2等温变换炉继续进行变换反应并副产1.3 MPa低压蒸汽;出第2等温变换炉的变换气(195~205 ℃,含CO体积分数≤0.40%)经一系列热回收及冷却后送低温甲醇洗装置。

3 催化剂的装填、升温硫化及导气

3.1 催化剂的装填及升温硫化

第1和第2等温变换炉直径均为3 800 mm,其中第1等温变换炉装填QDB- 06型等温耐硫变换催化剂67 m3,2014年3月完成2台等温变换炉的催化剂装填工作。

催化剂采用纯氮气循环升温,以昊源公司一期变换装置第1变换炉出口的变换气为H2来源,采用CS2作为硫化剂,变换气经水冷器冷却分离后配入硫化循环系统中。罗茨风机循环量244 m3/min,硫化循环系统压力控制在0.04~0.06 MPa。开工加热器采用电加热,总功率为2 000 kW。第1等温变换炉于2014年4月12日22:00开始升温,至4月16日08:00硫化结束,总耗时82 h,其中硫化耗时50 h,消耗CS2约6 t;QDB- 06型等温耐硫变换催化剂最终硫化温度为380~430 ℃,满足了硫化要求;整个硫化过程比较顺利,但循环硫化系统配入的变换气中存在CO2,NH3,H2S等组分,须防止在水冷器中出现碳酸铵和硫酸铵结晶问题。

3.2 导气

导气前,先用低压循环氮气将催化剂床层升温至催化剂起活温度以上,其中第1等温变换炉催化剂床层温度升至220~240 ℃,第2等温变换炉催化剂床层温度升至180~220 ℃。导气前,将变换系统用氮气充压至1.5 MPa,等温变换炉炉顶汽包煮炉至2.0~2.5 MPa,以减小等温变换炉水移热管束与壳侧间的压差,有效保护设备。充压结束后,打开汽包锅炉水下降管,锅炉水通过自流开始注入等温变换炉水移热管束,同时将原料气逐渐引入等温变换炉。

2014年4月23日12:14开始引原料气,12:36变换进界区大阀全开,12:49第1等温变换炉径向床层外侧超温至400 ℃以上;12:51汽包开始产蒸汽,催化剂床层温度得到控制,虽局部仍然超温,但通过调整入口气体温度、加入氮气稀释、减少原料气量等措施可及时控制床层温度;13:35等温变换炉达到正常运行状态,整个导气过程耗时约1 h。

4 运行结果与讨论

4.1 运行指标

在满负荷工况下,原料气中φ(CO)为65%~69%,第1等温变换炉出口气体中φ(CO)为2.90%~4.50%,第2等温变换炉出口变换气中φ(CO)为0.38%~0.42%。

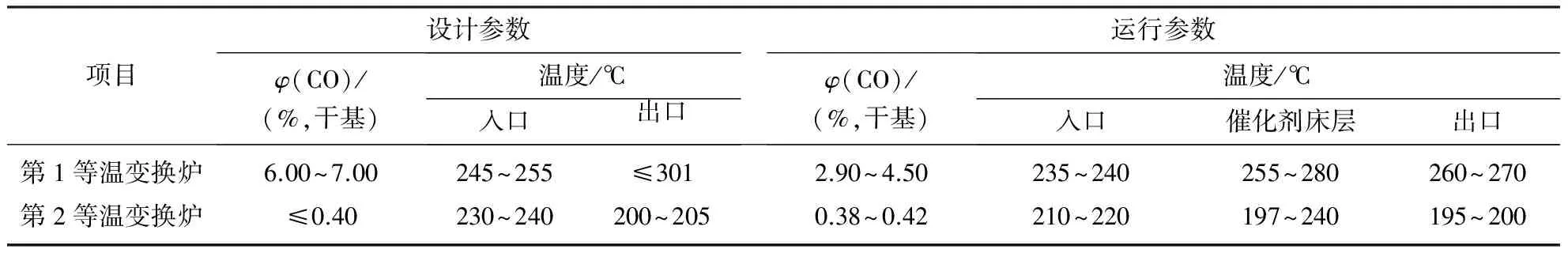

由表1可知,等温变换炉出口变换气中CO含量达到了设计指标要求,尤其是第1等温变换炉明显优于设计值。入口气体温度低于设计值,其原因是第1等温变换炉出口气体温度较低,通过自身换热无法达到设计值。尽管来自航天粉煤气化装置的原料气温度仅200 ℃左右,但等温变换炉入口气体温度仍比露点高30 ℃以上,可以满足催化剂运行要求,因此在催化剂使用初期可采用较低的入口气体温度操作,催化剂使用末期可通过提高第1等温变换炉副产蒸汽的压力来提高催化剂床层温度,从而满足入口气体提温的需要。

表1 等温变换装置部分设计参数与运行参数

项目设计参数φ(CO)/(%,干基)温度/℃入口出口运行参数φ(CO)/(%,干基)温度/℃入口催化剂床层出口第1等温变换炉6.00~7.00245~255≤3012.90~4.50235~240255~280260~270第2等温变换炉≤0.40230~240200~2050.38~0.42210~220197~240195~200

在初期满负荷工况下,变换系统总阻力降为0.10 MPa,总阻力降较一期传统绝热变换系统降低0.08 MPa。截止至2017年4月,QDB- 06型等温耐硫变换催化剂已运行3年,第1等温变换炉出口气体中CO含量及系统总阻力降没有出现明显变化,QDB- 06型等温耐硫变换催化剂体现出较优异的活性稳定性及强度稳定性。

4.2 蒸汽消耗情况

变换装置满负荷运行后,因原料气中水气比仅0.85~0.90,达不到设计值,不足以维持CO深度变换要求,当合成氨装置生产时,变换装置需添加4.6 MPa过热蒸汽8~11 t/h,以满足等温变换炉出口变换气中CO指标要求。

第1等温变换炉可副产3.3~3.7 MPa饱和蒸汽25~27 t/h,第2等温变换炉可副产1.3 MPa低压蒸汽约4.5 t/h。第1等温变换炉副产的中压饱和蒸汽可部分加入变换系统中,但因催化剂床层温度较低,为避免蒸汽冷凝液带入等温变换炉中,故副产的中压饱和蒸汽并未加入变换系统中。

一期项目绝热变换系统副产2.5 MPa饱和蒸汽5 t/h,第2和第3变换炉副产低压蒸汽总量约14 t/h,副产蒸汽总量较二期等温变换系统少10~12 t/h,但没有过热蒸汽消耗,不足的水气比以淬冷水的形式补充,淬水量约11 t/h,两者消耗的蒸汽量基本相当。

4.3 等温变换炉压降

设计等温变换炉压降≤10 kPa,初期满负荷运行时在10 kPa左右,接近设计值。但随着运行时间的延长,床层阻力降将会有所上升而超出设计指标,这说明设计参数可能较理想化,有待进一步的实践检验。

4.4 存在的问题及解决措施

(1) 在等温变换工艺中,催化剂处于全径向气流分布中,是否能均匀地发挥CO变换活性,很大程度上受入口原料气洁净程度的影响。目前采取的措施是加大等温变换炉前脱毒槽的尺寸及保护剂的装填数量,确保原料气中20 μm粉尘的去除率≥99%,使等温耐硫变换催化剂及等温变换炉能够实现长周期稳定运行。当原料气含尘量较高时,仅通过脱毒槽很难确保达到要求的粉尘去除率,一旦出现此种情况,粉尘带入等温变换炉中不仅引起催化剂床层阻力降上升,而且会引起气体偏流而导致出口变换气中CO含量超标,甚至导致等温变换炉内的催化剂无法卸出。

(2) 高CO含量原料气用于合成氨生产工况,由于变换所需的总水气比是一定的,当原料气水气比达不到设计值时,为最大程度体现等温变换工艺在节能方面的优势,需要将等温变换炉副产的中压饱和蒸汽补至等温变换炉入口,这样就存在等温变换炉水移热管束管内的水/汽侧压力至少比管外的变换气侧压力高0.3 MPa,从而增大了水移热管束泄漏的风险。为解决此问题,需等温变换炉专利商和制造商从设计、选材、制造、检验、试验等各个环节严格把关,尽可能降低运行过程中出现泄漏的可能性。

(3) 等温变换炉副产的中压饱和蒸汽不能通过装置自身热源过热,进行合成氨生产时,仍需要外加中压过热蒸汽,在一定程度上造成了能量的浪费,此问题有待进一步改进。

[1] 纵秋云.高浓度CO变换催化剂装填量的动力学计算及问题探讨[J].化肥设计,2006(5):18- 20.

[2] 纵秋云,肖杰飞,古黎明,等.粉煤气化“双高”原料气耐硫变换新工艺的工业应用[J].煤化工,2014(6):25- 29.