基于轨检车振动问题的钢轨轮廓匹配方法研究

2017-03-09朱洪涛徐鞠萍王志勇

鞠 标, 朱洪涛, 徐鞠萍, 王志勇, 孙 政

(1.南昌大学 机电工程学院,南昌 330031;2.江西师范大学,南昌 330031)

基于轨检车振动问题的钢轨轮廓匹配方法研究

鞠 标1, 朱洪涛1, 徐鞠萍2, 王志勇1, 孙 政1

(1.南昌大学 机电工程学院,南昌 330031;2.江西师范大学,南昌 330031)

轨检车在进行检测过程中由于轨道不平顺引起的上下振动、左右摆动、倾斜等平面内三自由度随机振动,导致被检测钢轨轮廓图形与标准轮廓图形发生错位,无法进行钢轨轮廓高精度匹配,很难为钢轨磨损修复制定科学合理的策略。利用不共线的三点确定一平面原理,提出一种基于轨检车振动问题的钢轨轮廓匹配方法,对检测钢轨轮廓的位置信息进行先旋转再平移的坐标变换,彻底解决了轨检车在进行检测过程中由于轨道不平顺引起的振动问题,实现了钢轨轮廓的高精度匹配。该方法已经运用在轨道检测小车上,试验证明其匹配精度能达到微米级。

钢轨轮廓匹配;高精度;自由度;坐标变换

高精度的钢轨轮廓匹配是计算钢轨磨耗的前提条件,钢轨轮廓动态测量作为轨道检测关键技术在轨道检测中占有重要地位,其检测结果可直接用于轨道几何参数计算,同时为钢轨表面故障甄别钢轨服役性态评估钢轨缺陷演变机理研究提供客观依据[1-3]。在利用激光检测技术来快速检测钢轨轮廓过程中,振动一直是影响钢轨轮廓匹配的难题。

目前国内外高速轨检车中,激光无接触检测技术得到广泛应用,已成为轨检技术发展的主流[4]。在轨检车行进过程中,由于轨道不平顺和车辆结构等方面的原因,会引起车辆在空间内的六自由度随机振动[5]。激光摄像组件通过检测梁与列车底部相连,随车辆一起振动,因此轮廓检测数据也会受到影响。LIU等[6]提出了一种新型钢轨磨耗动态测量方法,其测量中引入车体振动并与静态测量数据进行了对比,显示侧倾对轨廓检测有很大影响,然而其并未考虑车体左右、上下振动对钢轨轮廓检测的影响;AIIPPI等[7]提出采用激光摄像技术进行钢轨轮廓动态测量,只是重点研究了神经网络方法在钢轨激光轮廓图像识别中的应用;POPOV等[8]研究了基于线性模型的激光摄像式传感器标定方法,并将所提标定方法在莫斯科地铁轨道检测系统中实际应用,并未考虑振动对钢轨轮廓检测的影响;何洪涛等[9]通过实验模拟激光摄像组件相对于钢轨的位置变化,证实了振动对轮廓检测有明显的影响,但并未提出解决振动影响问题的方法;孙军华等[10]使用角点检测算法提取钢轨轮廓曲线的特征点,通过特征点来校准轮廓数据,但角点检测易受图像噪声的影响;占栋等[11]依据左右两股轨道的轨距点的坐标变化,只对垂直于钢轨的平面内的振动进行了补偿。上述文献对钢轨轮廓曲线进行了动态检测,均未完全解决振动对检测数据的影响问题[12]。

本文针对60 kg/m标准钢轨的几何特征,对传感器采集的二维坐标进行旋转,平移等坐标变换,利用变换后的二维坐标拟合钢轨轮廓,将其与标准轮廓图像匹配。同一条钢轨紧贴车轮踏面的一侧称钢轨内侧,远离车轮踏面的另一侧称钢轨外侧[13],通过对钢轨外侧轨头和轨腰处的三个固有几何特征点的高精度匹配来证明本文提出的方法确实能解决轨检车在进行检测过程中由于轨道不平顺引起的上下振动、左右摆动、倾斜扭滚等平面内三自由度随机振动影响。

1 检测原理

采用2D线激光摄像技术进行钢轨轮廓全断面动态测量,使用4组2D激光位移传感器(以下简称线激光传感器)实现左右两条钢轨轮廓的全断面测量。每组线激光传感器由1台摄像机和1台线结构光源构成,每组线激光传感器每次能采集800组二维坐标,主要性能如表1。

要实现钢轨轮廓的全断面检测,必须在每条钢轨内外侧的不同视角范围内严格对称安装2组线激光传感器来保证内外侧线激光传感器投射的结构光平面重合,如图1。

图1 单条钢轨全断面检测空间示意图Fig.1 Single rail profile detection space diagram

每条钢轨由两组线激光传感器安装在自制的检测小车上,由数据采集控制电路控制激光同步投向钢轨并扫描。在保证两个线激光传感器的结构光平面重合的情况下,每扫描一次钢轨就能采集钢轨全断面的空间位置信息,拟合二维坐标得到一条完整的钢轨全断面轮廓线。

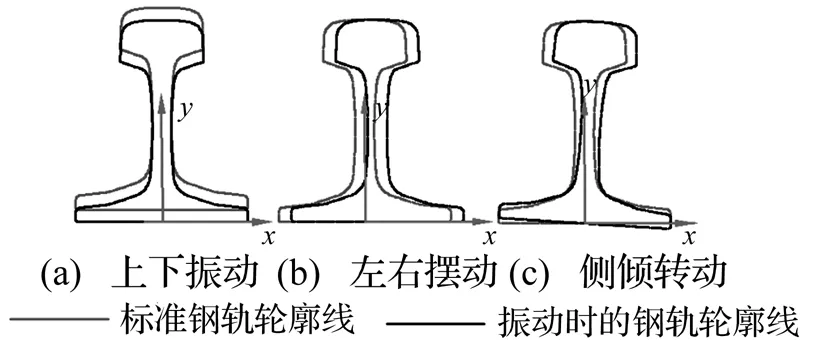

2 振动类型

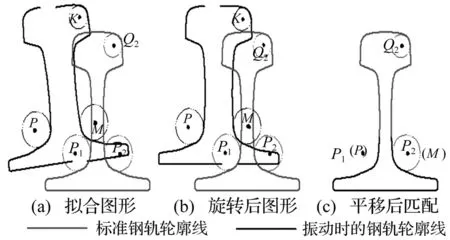

利用激光无接触技术检测钢轨轮廓的轨检车在行进过程中,由于铁路路基的不平、钢轨短波、长波不平顺以及车体惯性等的情况下会对采集的二维坐标精度造成影响,从而导致拟合出来的钢轨全断面轮廓线相对于标准钢轨轮廓线有上下振动、左右摆动、倾斜转动等随机组合模态,如图2。

图2 不同自由度对钢轨轮廓检测的影响Fig.3 Different degrees of freedom vibration on the influence of railprofile detection

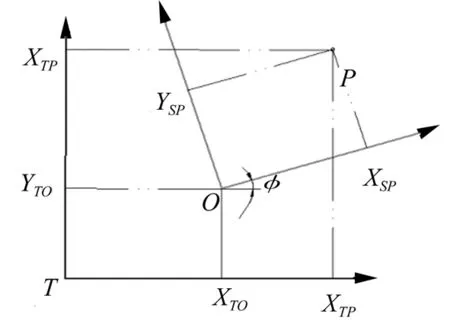

钢轨轮廓的高精度匹配是计算钢轨磨耗的前提条件,消除轨检车在行进过程中可能出现的三自由度随机振动是高精度匹配的基础。每个线激光传感器都有其专有的坐标系(以下简称相对坐标系),由于其空间安装结构无法获知它的坐标原点,并且每次检测时传感器都会随轨检车振动,所有将两个相对坐标系转换至统一的参考坐标系是完成钢轨轮廓高精度匹配的首要工作。根据坐标转换公式:

(1)

完成坐标变换就要确定相对坐标系原点相对参考坐标系原点的偏移(XTO,YTO)以及相对坐标系坐标系绕参考坐标系的偏转角度θ三个参数,如图3。

图3 坐标转换示意图Fig.3 Coordinate conversion diagram

3 钢轨几何特征点的识别拟合

对于同一条钢轨,将内侧的线激光传感器采集的二维坐标进行滤波后用Levenberg-Marquardt算法优化拟合就能得到该钢轨内侧的断面轮廓线,同理可得到外侧的断面轮廓线,钢轨内、外侧的断面轮廓线经过坐标变换后,处于交叉采集的轨顶部分区域的轮廓线也会完全重合。

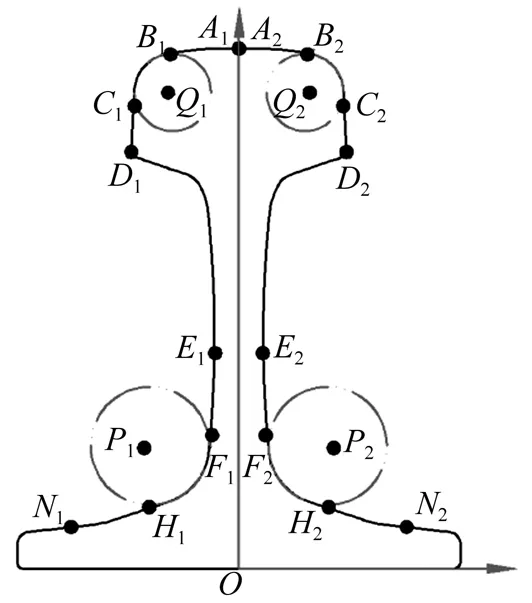

以国内铁路普遍使用的60 kg/m钢轨为例,在匹配系统导入该型号钢轨轮廓图形作为标准轮廓图,将钢轨底部作为参考坐标系的X轴,钢轨断面中线指向轨头作为参考坐标系的Y轴,见图4。

图4 60 kg/m的标准轮廓Fig.4 60 kg/m standard profile

用Hough变换[14]对圆的进行检测。在空间x-y中,所有过点(xi,yi)的直线满足方程:

(xi-p)2+(yi-q)2=r2

(2)

式中:p,q,r分别是圆心的横坐标,圆心的纵坐标,圆的半径。对于标准轮廓,其圆弧的半径是己知。

若检测区域存在圆弧,则圆弧上所有的点(p,q)与某定点的距离一定是半径r。

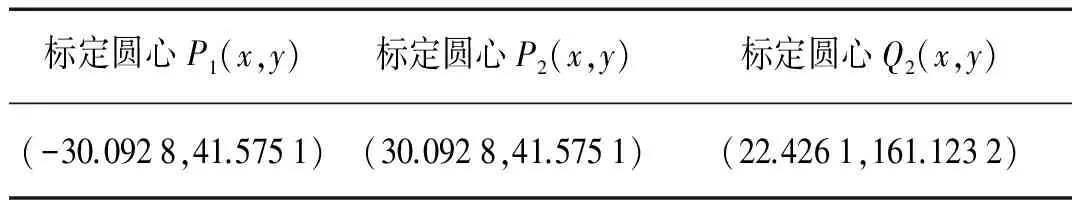

基于上述原理,拟合出在外侧轨头处曲率半径为R1=13 mm的曲线B2C2所在圆的圆心Q2坐标,同理拟合轨腰处曲率半径为R2=20 mm的圆心坐标P1和P2。

表2 特征点的坐标

4 平移旋转钢轨轮廓线进行高精度匹配

4.1 旋转粗调

在实际检测钢轨轮廓中,不管轨检车是否真正有三自由度振动,都要对其进行消除振动处理。根据标准轮廓参数可求出曲线A2D2的横向跨度,在外侧传感器采集的二维坐标中提取属于该曲线范围内一系列点的坐标,以37个点为整体用最小二乘法逐依搜索半径R1=13 mm的圆弧曲线B2C2并拟合圆心坐标K(p,q)。同理,以45个点为整体在曲线E2N2区域搜索半径R2=20 mm的圆弧F2H2并拟合圆心M(x,y)。利用公式:

(3)

使拟合的圆心M与对应标准圆心Q2完全重合;拟合的圆心K与标准轮廓对应圆心P2完全重合;三个方程,三个参数,可以求出轨检车左右摆动量Δx和上下振动量Δy以及侧倾转动的侧倾角a。

激光传感器与轨检车之间属于刚性连接,同个刚体的上所有点转动的角度都相等,若轨检车发生振动,则内、外侧的线激光传感器侧倾角度a必定相等。利用公式:

(4)

式中:矩阵[xiyi]是激光传感器的原始采集的二维坐标,矩阵[mini]是经过消除侧倾噪声后的钢轨轮廓空间位置信息。经过坐标变换后,就能将检测的钢轨轮廓图形呈“水平直立”平行状态,彻底消除由于轨检车侧倾对钢轨轮廓检测带来的影响。

4.2 平移精调

为了提高精度,还要解决轨检车在进行检测过程中由于轨道不平顺引起的上下振动、左右摆动二自由度的问题,在消除侧倾角a噪声后,利用[mini]拟合出来的内、外侧轮廓线呈“水平直立”平行状态但可能处于不对称状态,见图5(b)。用上述同样的方法再次拟合轨腰处圆弧半径R2=20 mm的圆心坐标P、M。平移内、外侧钢轨轮廓线使拟合的圆心坐标P、M与标准轮廓对应圆心P1、P2完全重合,最后外侧轨头处圆弧半径为R1=13 mm的圆心坐标K并检测K点与对应圆心Q2重合度来检定钢轨匹配的精度。经过平移精调后内、外侧轮廓线的交叉部分必定会完全重合实现过渡拼接成一条完整高精度的钢轨全断面轮廓线,见图5(c)。

图5 旋转平移匹配流程Fig.5 Rotating and translation matching process

5 试 验

高精度是支撑本文论理论的基点,如何评定精度是方法是否可行的关键。

在一条运行多年已发生钢轨磨损的60 kg/m自备线上,用自制的模拟轨检小车每间隔1m测一个轮廓,将轨检小车大约侧倾2°进行快速动态检测,分别对传感器采取的二维坐标按本文方法进行分析、处理来检定本文方法的可行性,如图6。

图6 轨检小车采集数据图Fig.6 Track inspection car collection data

本文基于标准钢轨特有的几何特征,利用传感器采取的数据分别拟合出外侧轨头处半径为13 mm的圆弧所在圆的圆心K,内、外侧轨腰处半径为20 mm的圆弧所在圆的圆心P和M,利用式(3)求出侧倾角后,根据式(4)检测旋转消除侧倾滚动影响后特征点P和M是否在同一水平面进行第一次精度评定。再重新拟合三个特征点,分平移圆心P和M与标准轮廓上对应的圆心P1和P2重合,消除轨检车作业时上下、左右振动误差,同时检测圆心K与标准轮廓上对应圆心Q2的重合度进行第二次精度评定。

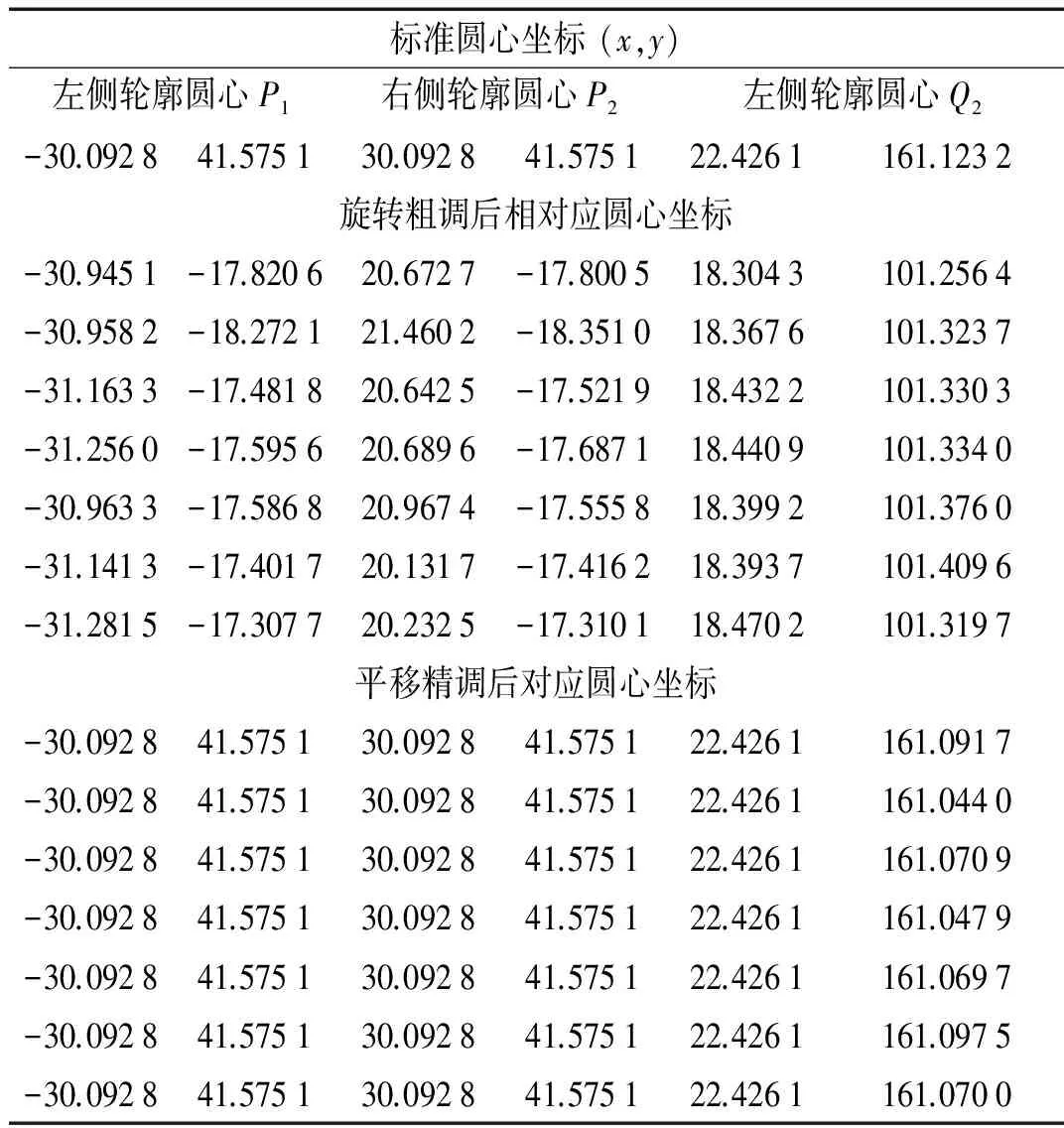

基于自编的程序基础上进行数据处理分别得到七条钢轨轮廓线,在分别进行旋转平移操作后,相对应的特征几何点的圆心坐标变化如表3。

表3 三个特征点坐标的对比 (mm)

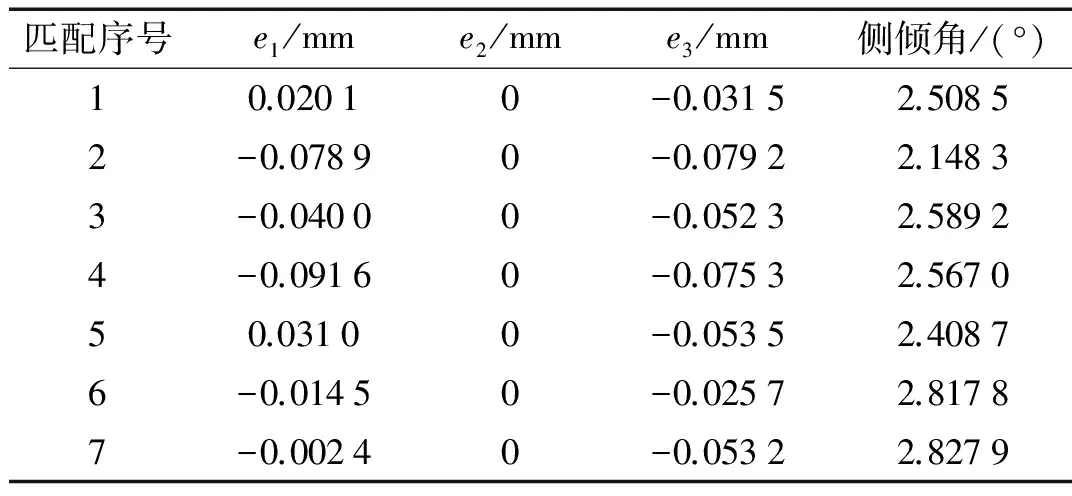

根据表3中的数据,用e1代表旋转粗调后圆心P和圆心M的纵坐标是否相等作为第一次精度分析,e2和e3代表平移精调后轨头圆弧半径R1=13 mm的圆心K的横、纵坐标与标准轨头对应圆弧的圆心Q2的横、纵坐标重合度作为第二次精度分析,并检定实验设置的侧倾角,如表4。

表4 七条轮廓线的特征点精度分析

试验求出的侧倾角与预设定的20有一定误差表明自备线路的轨道不平,试验表明本文提出的方法可解决轨检车可能出现的侧倾问题,e1数据表明内、外钢轨轮廓线经过旋转后已经达到“水平直立”平行状态;e2和e3数据表明经过平移精调后,在确定轨腰处两个特征点完全重合条件下,第三个点也能高度重合;表4表明用本文的方法进行钢轨匹配能达到微米级别。彻底解决了轨检小车在进行检测过程中由于轨道不平顺引起的上下震动、左右摆动、倾斜等平面内三自由度随机振动影响。

6 结 论

钢轨磨损一般发生在内侧轨头磨损,而钢轨外侧轨头普遍不发生磨损,所以拟合钢轨外侧轨头圆弧半径为13 mm的圆心来求侧倾角。该方法同样也适用“再用轨”的钢轨匹配,若某处钢轨匹配精度低或匹配紊乱,表明该位置的钢轨外侧轨头不存在圆弧,无法拟合圆心K。系统会自动记录当前位置,可以再改用MiniProf外形测量对该位置单独检测。

本试验表明在轨检车行进过程中,由于轨道不平顺和车辆结构等方面的原因发生在垂直钢轨平面内的三自由度随机振动会对钢轨匹配产生严重影响,在计算钢轨磨耗前必须消除振动,如图7。虽然钢轨轨颚是传感器的盲区,无法采集该区域的空间信息,但是不影响对三个特征点的拟合。

图7 消除振动前后匹配对比Fig.7 Match comparison after eliminating vibration

本文只对钢轨轮廓上的三个特征点进行匹配,基于不共线三点确定一个平面的原理,传感器与轨检属于车刚性联结,刚体内每点的振动情况完全相同。所以三个特征点的高精度匹配也就是钢轨轮廓的高精度匹配。表4数据证明利用本方法进行钢轨匹配能达到微米级别,若采用更高精度的传感器,钢轨匹配精度有向纳米级别提升空间。试验表明本文方法可以彻底解决了轨检小车在进行检测过程中由于轨道不平顺引起的上下振动、左右摆动、倾斜滚动等平面内三自由度随机振动影响,实现了钢轨轮廓高精度匹配,达到了本文的研究目的。

[ 1 ] ZHANG Haiyang,WANG Ping,QIAN lihua.Study on laser ranging sensor applying in high speed turnout rail profile dynamic measurement[J]. Railway Engineering,2009(4):102-103.

[ 2 ] 华长权,寇东华,付石林,等. 几种钢轨磨损检测方法和仪器的对比分析[J]. 中国铁路,2013(4):67-70. HUA Changquan,KOU Donghua,FU Shiling,et al.Several kinds of rail abrasion detection method and the instrument analysis [J].Journal of China railway,2013(4):67-70.

[ 3 ] 杨强,林建辉,丁建明,等. 基于二维激光位移传感器和遗传算法的钢轨磨耗动态检测系统[J].中国铁路,2012(6):85-88. YANG Qiang, LIN Jianhui, DING Jianming,et al. Based on two-dimensional laser displacement sensor rail abrasion dynamic detection system and genetic algorithm [J]. Chinese Railqays,2012(6):85-88.

[ 4 ] 魏世斌,李颖,赵延峰,等.GJ-6型轨道检测系统的设计与研制[J]. 铁道建筑,2012(2):97-100. WEI Shibin, LI Ying,ZHAO Yanfeng,et al. GJ-6 type track detection system Design and development [J].Journal of Railway Engineering,2012(2):97-100.

[ 5 ] 严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2008.

[ 6 ] LIU Z,SUC J H,EANG H,et al.Study on rail corrugation in sharp curves of commuter line [J] . Wear,2002,253(1/2):193-196.

[ 7 ] AIIPPI C .CASAGRANDE E, SCOTTI F. Composite real-time processing for railway track profile measurement [J].Transaction on Instrumentation and Measurement,2000,49(3):559-564.

[ 8 ] POPOV D V,RYABICHENKO P, B,KPIVOSHEINA EA,Calibration of the CCD Photonic Measuring System for Railway Inspiration [C]//Processing of SPIE-THE International Society for Optical Engineering .Bellingham:SPIE, 2005:1-9.

[ 9 ] 何洪涛,何长江,李华文,等. 应用微机图像处理技术实现钢轨磨耗自动测量的研究[J].铁道学报,1994(4):43-49. HE Hongtao, HE Changjiang,LI Huawen,et al.Application of microcomputer image processing techniques to realize automatic steel rail abrasion measurement study[J].Journal of Railway,1994,1994:43-49.

[10] 孙军华,王伟华,刘震,等.基于结构光视觉的钢轨磨耗测量方法[J]. 北京航空航天大学报,2010(9):1026-1029. SUN Junhua, WANG Weihua, LIU Zhen, et al. Steel rail abrasion measurement method based on structure light vision [J]. Journal of Beijing University of Aeronautics and Astronautics,2010(9):1026-1029.

[11] 占栋,于龙,肖建. 钢轨轮廓测量中的车体振动补偿问题研究[J]. 仪器仪表学报,2013(7):186-194. ZHAN Dong,YU Long, XIAO Jian. Rail profile measurement of car body vibration compensation study [J].Chinese Journal of Scientific Instruments, 2013(7):186-194.

[12] 康高强,李春茂,秦莉娟,等.一种钢轨动态轮廓数据校准方法研究[J]. 传感技术学报,2015(2):221-226. KANG Gaoqiang,LI Chunmao, QING Lijuan, et al. A rail dynamic contour data calibration method research [J]. Journal of Sensing Technology,2015(2):221-226.

[13] 陈东生,田新宇.中国高速铁路轨道检测技术发展[J].铁道建筑,2008,12:82-86. CHEN Dongsheng, TIAN Xinyu.The development of Chinese high-speed rail way track detection technology [J].Journal of Railway Engineering,2008, 12:82-86.

[14] 徐清霞. 基于几何特征的钢轨磨耗检测算法研究[D].上海:上海工程技术大学,2015.

基金项目: 辽宁省教育厅重点实验室基础研究(LZ2014004);水下测控技术国防科技重点实验室基金(9140C260101130C26095)

Rail contour matching method based on random vibrations of a rail inspection vehicle

JU Biao1, ZHU Hongtao1, XU Juping2, WANG Zhiyong1, SUN Zheng1

(1.School of Mechanical & Electrical, Nanchang University, Nanchang 330031, China;2. Jiangxi Normal University, Nanchang 330031, China)

Vertical vibration, swinging and roll steer, i.e., 3-DOF random vibrations of a rail inspection car are caused due to track irregularities in its detecting process. They may cause the rail contour graph to malposition with the standard rail contour graph, the rail contour high precise matching can not be conducted, it is very difficult to make a scientific and reasonable strategy for rail wear-repairing. Here, according to the principle that a plane can be determined with 3 non-collinear points, a rail contour matching method based on random vibrations of a rail inspection vehicle was proposed. The coordinates for the position information of the rail to be detected were transformed firstly to rotate and then to translate. The problem of lower accuray for rail contour matching due to random vibrations of the rail inspection car was solved, and the rail contour matching with a higher accuray was realized. This method was used in track inspection cars, tests showed that the rail profile matching accuracy can reach a micron level.

rail profile matching; high precision; DOF; coordinate transformation

国家自然科学基金地区科学基金(51468042);江西省自然科学基金(20142BAB206003)

2016-03-25 修改稿收到日期:2016-05-24

鞠标 男,硕士生,1990年生

朱洪涛 男,教授,博士生导师,1962年生 E-mail:308035414@qq.com

U216.3

A

10.13465/j.cnki.jvs.2017.03.011