C/C复合材料抗氧化涂层材料体系的研究进展

2017-03-08茅振国罗瑞盈

茅振国,罗瑞盈

(北京航空航天大学,北京 100191)

C/C复合材料抗氧化涂层材料体系的研究进展

茅振国,罗瑞盈

(北京航空航天大学,北京 100191)

C/C复合材料高温力学性能优异,但其最大缺点是在高温下会被快速氧化,而在其表面制备抗氧化涂层是提高其使用寿命的最直接有效的方法。该文综述了国内外 C/C 复合材料抗氧化涂层的材料体系的最新研究成果,根据磷酸盐、硅化物、稀土硅酸盐、硼化物、难熔金属碳化物等各种材料的物理化学性质,分析介绍了各种体系的抗氧化机理。通过总结对比大量涂层体系的抗氧化性能,指出目前研究中存在的问题及高温抗氧化涂层的发展趋势。

C/C复合材料,抗氧化涂层,涂层材料体系,抗氧化性能

交通运输、体育用品、航空航天等领域都在朝着轻质高强结构方向发展。C/C复合材料与传统的金属材料相比,其比强度更高,而其在超高温下仍能保持强度性能的特性,使其在高温结构材料方面应用的前景非常广阔。现在C/C复合材料已应用于飞机刹车盘、火箭喷嘴、燃烧室内衬等结构上。目前限制C/C复合材料应用的最大缺点是在高温下会快速氧化,结构组织消耗殆尽,导致力学性能迅速下降。研究发现,碳基体在空气中370℃就开始氧化,高于500℃时迅速氧化,在表面形成孔隙后,氧化气体渗透进其内部不断与碳反应,碳被消耗后孔隙进一步增加,致密结构变的疏松,导致强度和其他机械性能迅速损失。在实际高温应用中,C/C复合材料常用在有氧燃烧的环境下,所以C/C复合材料的有效氧化防护是其在高温氧化环境下应用的先决条件。

1 C/C复合材料的抗氧化技术

目前抗氧化技术有两类,一类是内部改性技术,即对碳纤维的表面改性和碳基体改性,提高材料的氧化温度起点并减缓氧化速度;另一类是表面涂层技术,通过在表面制备密封涂层,阻碍氧气与基体接触,保护内部材料。内部改性技术的研究结果表明:该技术的抗氧化温度大多低于1000℃,随着温度的升高及时间的增加,基体里的抗氧化物质会逐渐氧化挥发,使得C/C复合材料的抗氧化性能变差,并且添加改性剂会降低C/C复合材料的高温力学性能,因此内部改性仅在研究高温抗烧蚀性能时较为成功。表面涂层技术是在C/C复合材料表面制备一层或复合涂层,单一涂层的抗氧化性能较差,而复合涂层则可以设计出不同功能的多层涂层相互配合,以达到较好的抗氧化效果。复合涂层由内向外可包含粘接层、中间层、密封层等。

2 抗氧化涂层材料体系

涂层密封性和稳定性决定着抗氧化性能。抗氧化性能失效的主要原因是由于涂层各层间的材料热膨胀系数不一致,在高温冷却过程中收缩形变不同产生热应力,进而产生裂纹,使氧气与C/C复合材料接触。此外,涂层材料在高温下与氧气反应生成的气体,会在涂层内部形成气泡,破坏涂层的致密组织。

抗氧化涂层材料需要考虑的性质:氧气渗透速率、熔点、强度、材料间的相容性,热膨胀系数。氧气渗透速率决定着致密涂层的被动氧化失重速率,过大会直接缩短C/C构件的使用寿命。熔点决定了涂层的使用温度,温度过高,材料将快速汽化,迅速消耗殆尽。强度决定着涂层的抗冲刷性能,强度不够,涂层会从构件表面剥离。相容性决定着涂层的稳定性,相容性好的涂层不仅具有良好的结合力,稳定的组分和结构,而且提高了涂层的使用寿命。涂层热膨胀系数决定着涂层的抗热震性能和界面结合能力,热膨胀系数不匹配,在热震后很容易产生裂纹和分层。

2.1 磷酸盐涂层

磷酸盐在产生陶瓷结合之前的中、低温范围内具有较强的结合强度,所以被广泛用作不定形耐火材料和不烧耐火材料的结合剂[1]。在加热时,料浆中的磷酸会发生缩聚反应生成浓缩磷酸,随着温度的升高,聚合度增大。同时内部的金属氧化物会与其羟基发生反应,能形成具有三维网络结构的大型分子[2]。这种分子的强度高,具有良好的粘接力,能与C/C基体形成强有力的界面,能形成阻碍氧气渗透。同时磷酸根离子能与碳基体的类石墨网格中的缺陷形成化学结合,比如C-P-O键与C-O-P键,即使在较大的热冲击下,也不易产生涂层剥落。

国外飞机刹车盘主要使用磷酸盐涂层,其原材料价格低廉,使用简单的刷涂工艺就能制备出性能优异的涂层,且涂层现场维护相对简单。飞机碳刹车盘的工作温度一般在550℃~800℃之间,因而磷酸盐涂层常用于飞机碳刹车盘非摩擦面的防氧化研究领域[3]。表1为文献报道的各类磷酸盐涂层体系及其抗氧化性能测试结果。可以看出磷酸盐涂层的抗氧化温度基本在700℃左右,抗氧化时间为几十小时,多采用浸渍法和料浆刷涂法制备。

表1 不同磷酸盐涂层体系及抗氧化性能Table 1 Different phosphate oxidation protective coating systems for C/C composites and their isothermal anti-oxidation properties

续表1

抗氧化涂层体系制备工艺抗氧化温度/℃抗氧化时间/h热震次数氧化失重率/%磷酸铝-磷酸锰-磷酸锌-磷酸钙[7]浸渍法70020501.17磷酸-硼酸-钾盐/氧化铝-硼粉-氧化钛-硅粉[8]两步料浆刷涂法70030400.99

罗健[7]对多种磷酸盐进行热重分析,结果见表2。说明磷酸锌适用于较低温度的抗氧化,磷酸铝和磷酸二氧锰可用于较高温度下炭/炭复合材料的抗氧化的原料。配制的浸渍液摩尔比磷酸铝:磷酸锰:磷酸锌:磷酸钙=2∶1∶2∶0.1时,涂层的抗氧化效果最佳,700℃下氧化20h失重仅0.95%。

表2 三种粉末在400℃~1100℃不同区间的失重率(%)[7]Table 2 The weight loss rate of three kinds of powder in 400℃~1100℃(%)

侯亮亮[9]等人采用涂刷法制备了A、B、C、D等不同配比的新型C/C复合材料磷酸盐防氧化涂层,涂层组分的质量分数百分比见表3。涂层试样D具有良好的抗氧化性能,在700℃下空气中氧化100h后,失重率仅为0.952%,相应的热震实验和浸海水恒温氧化实验也证明该涂层试样具有良好的抗氧化性能。另外该涂层试样D在600℃~800℃时的Arrhenius曲线由两条折线组成,700℃为折点,在600℃~700℃下的氧化表观活化能为139kJ/mol;700℃~800℃下则为93kJ/mol。

表3 四种涂层的材料百分配比[9]Table 3 Constituents and proportions of coating A,B,C and D

2.2 硅化物涂层

与磷酸盐相比,硅化物的熔点更高,高温稳定性和高温抗氧化性能更好。部分常用的硅化物的分类及性能参数见表4。非金属硅化物中最常用的是SiC,常见的晶体结构以α-SiC高温稳定型、β-SiC低温稳定型为主。其高温稳定性极好,2000℃以上才开始分解,强度高、硬度高、耐磨性好,是一种性能优异的高温结构材料。SiC涂层与C/C材料的化学相容性好、结合力强,热膨胀系数相近,因此主要用作C/C材料复合涂层的内涂层。

在900℃以上时,SiC的氧化途径有两种:惰性氧化和活性氧化。在高温高氧分压的环境下,表面SiC被氧化生成SiO2氧化膜。SiO2氧化膜致密度高,与基体结合牢固,同时氧渗透率低,能极大地减缓涂层氧化速度,有效地保护C/C材料,因此被称为惰性氧化。

表4 硅化物分类及性能参数[10-11]Table 4 The types and properties of silicides

(1)

SiC(s)+2O2(g)→SiO2(s)+CO2(g)

(2)

当SiC表面不再生成SiO2,或SiO2被破坏掉时,SiC损失速度快,被称为活性氧化。这包括三种情况:氧分压低于1atm时,反应直接生成气相的SiO;温度高于1700℃时,SiO2的汽化速率剧烈增加,表面氧化物薄膜不再致密;表面有金属熔盐或氧化物,能将碳化硅氧化,又能与SiO2反应生成低熔点化合物[12]。

SiC(s)+O2(g)→SiO2(g)+CO(g)

(3)

SiC(s)+2SiO2(s)→3SiO(g)+CO(g)

(4)

Li Lu[13]等人分别采用包埋法和CVD法制备了SiC涂层,研究发现包埋法制备的SiC涂层为α-SiC,而CVD法制备的为β-SiC。在1100℃、1400℃和1500℃下氧化了数个小时,包埋法SiC涂层的氧化失重曲线从线性转变为双曲线,失重率从1100℃的15%/3h降低至1400℃的8%/4h,1500℃的-1%/6h,而CVD法SiC涂层的失重率则一直保持在15%以上。研究者认为在高温下,包埋法中的Al2O3能与SiO2形成铝硅酸盐降低表面SiO2层的粘度,更有效地填补缺陷。在1500℃时这两种涂层表面都会生成点状凸起,XRD测试分析其为SiO2,这是涂层内部在低氧分压下生成的SiO气体,升到表面后继续氧化形成的。Hu Manhong[14]等采用不同的包埋粉料制备了SiC内涂层,与传统的Si、C、Al2O3方案相比,采用β-SiC、Si、C、Al2O3制备的FCS涂层虽然晶粒更小,但是缺陷更多,抗氧化性能较差。涂层氧化后的表面XRD显示FCS中的SiO2含量较少。殷玲[15]研究了包埋法制备SiC内涂层内残留Si的抗氧化机制,结果显示游离Si含量越大,涂层越厚越致密。初期Si能氧化形成SiO2玻璃层提高抗氧化能力,当SiO2玻璃层较厚时,Si将以气态Si或SiO形态向外逸出,破坏涂层的完整致密性。

常用的外涂层硅化物也很多,如SiO2、SiC、mullite、Si3N4、MoSi2、CrSi2、WSi2、TaSi2、ZrSi2、TiSi2等,这些物质与SiC的结合力强,化学相容性好,其中MoSi2、CrSi2体系涂层的研究较多。表5为近年来国内外研究进展的总结。

表5 不同硅化物涂层体系及抗氧化性能Table 5 Different silicide oxidation protective coating systems for C/C composites and their isothermal anti-oxidation properties

续表5

抗氧化涂层体系制备工艺抗氧化温度/℃抗氧化时间/h热震次数氧化失重率SiC-B/B2O3-MoSi2-CrSi2-Si/B2O3-MoSi2-CrSi2-Si[18]三步包埋法160090012-0.03%1500550161.25%SiC/SiC[19]两步包埋法1500300132.6mg/cm2SiC/mullite20包埋法+浸渍1500168136.856mg/cm2SiC/TaSi2-MoSi2[21]两步包埋法1500310210.63%SiC-SiCw/Si-SiC-MoSi2[22]两步包埋法1500200121.40%SiC/WSi2-CrSi2-Si[23]包埋法+料浆刷涂15003008-0.10%SiC-MoSi2/MoSi2-ZrO2[24]包埋法+料浆刷涂1500260131.31%SiC/MoSi2-Mo5Si3[25]包埋法+热喷涂1500400111.14%

MoSi2在1000℃以上具有金属韧性,即一定的塑性变形能力,因此兼具力学性能和抗热震性能。高温下MoSi2表面氧化,生成SiO2膜或硅酸盐的玻璃相,熔融后填补缝隙[26]。李贺军[27]等人制备了SiC/MoSi2-SiC-Si涂层,能在1500℃下抗氧化达200h。曾燮榕[28]等人用高温熔渗法制备了SiC/MoSi2涂层,涂层与基体之间不存在明显的界面,进行冲击试验时涂层仍然紧密粘接在试样上,结合牢固。刘叶群[29]制备了SiC/Si-B4C/Si-MoSi2涂层,并理论计算分析了各种组分含量的热应力,优化后认为Si/MoSi2涂层的厚度在100μm~150μm之间,MoSi2体积分数在35%~45%之间,效果最佳。殷玲[30]研究了包埋气氛、粉料组分和制备工艺等对MoSi2-Cr-Si系涂层的抗氧化性能的影响。

2.3 稀土硅酸盐涂层

稀土元素在金属陶瓷涂层的改性研究较多,当其作为烧结助剂、稳定剂时能提高陶瓷强度,改善陶瓷结构,降低烧结温度[31]。作为合金叶片的热障涂层同时稀土硅酸盐的抗水氧腐蚀、抗熔盐腐蚀性能极好,配合其优异的抗氧化性能,其在陶瓷基复合材料的环境障涂层上的研究也十分丰富。Tian Zhilin[32]系统地研究了稀土单硅酸盐的性质。表6为近年来国内外研究进展的总结。

表6 不同稀土硅酸盐涂层体系及抗氧化性能Table 6 Different real earth silicate oxidation protective coating systems for C/C composites and their isothermal anti-oxidation properties

2.4 硼化物陶瓷涂层

涂层中常用的硼化物有B4C、BN等非金属硼化物以及ZrB2、TaB2等金属硼化物。非金属硼化物密度低(密度2.5g/cm3),极强的共价键使其强度和硬度大,高温稳定性好,常被用于耐磨材料和陶瓷增强相。金属硼化物是间隙相化合物,B与B之间可形成多种复杂的共价键,同时,硼又与许多金属原子可以形成离子键。大部分硼化物中包含金属键、共价键、离子键,硼化物的这些特点决定了它具有高熔点、高硬度、高耐磨性和高抗腐蚀性[38]。部分常用的硼化物物理化学性质见表7。B4C和BN的热膨胀系数小、密度低,多用于SiC内涂层的改性。金属硼化物熔点高,且高温下力学性能优异,但在氧化气氛中会生成氧化物MOx和B2O3,其中B2O3的熔点较低,很容易汽化。Fahrenholtz在不同温度的氧化气氛下测试了ZrB2的氧化行为,发现1000K,1800K和2500K下的主要产物的蒸汽压分别为10-6Pa、344Pa、105Pa,指出ZrB2在1200K以下时进行被动氧化,随着温度的升高开始主动氧化,在1600K以上B2O3快速汽化,仅留下多孔ZrO2,因此不具备抗氧化能力。为了提高金属硼化物抗氧化能力,研究者通常在其中加入第二相,其中SiC和MoSi2是最常用且效果最好的添加相,SiO2能填充内部孔隙并在表面形成一层硼硅酸盐玻璃层,降低了蒸发速率。表8为近年来国内外研究进展的总结。

表7 硼化物分类及性能参数Table 7 The types and properties of boride

表8 不同硼化物涂层体系及抗氧化性能Table 8 Different boride oxidation protective coating systems for C/C composites and their isothermal anti-oxidation properties

冯涛[46]和Yao Xiyuan[39]采用包埋法分别制备了B-modified-SiC/SiC-Si-ZrB2涂层和SiC/SiC-Si-ZrB2涂层,分别能在1500℃下抗氧化150h和386h。对氧化后的表面进行XRD分析,检测到了ZrSiO4、SiO2和SiC,说明表层ZrB2优先发生氧化,生成的ZrO2与SiO2结合成更稳定的ZrSiO4。但是ZrB2颗粒在涂层中分散性较差,导致生成的ZrSiO4聚集在一起,这会引起应力集中,诱发裂纹。欧阳海波[47]采用水热电泳沉积法在C/C试样的SiC涂层外制备了多孔ZrB2涂层,再用硅溶胶浸渍填充孔隙,得到致密均匀的ZrB2-SiO2外涂层。由于MoSi2和ZrB2的热膨胀系数都较大,为了减小热应力,付前刚[48]先对C/C复合材料进行预氧化,将表层的碳基体侵蚀掉,并用CVD法在表面生成SiC纳米管,再用包埋法制备了SiC-ZrB2-MoSi2涂层。

钽金属具有良好的延展性,高温下氧化时会在表面生成一层致密的氧化膜,阻止氧气渗透。Ren Xuanru[43-45]制备的TaxHf1-xB2-SiC和ZrxTa1-xB2-SiC涂层具有极其优秀的抗氧化性能。其抗氧化机理为:SiC氧化后会在表面生成SiO2玻璃层,TaBx氧化后会在SiO2玻璃层上形成一层Ta-Si-O玻璃层,它的稳定性和密封裂纹的能力更好。ZrBx和HfBx氧化后会进一步形成Hf/Zr-Ta-Si-O相,其在两个玻璃层中形成镶嵌相,它能阻碍裂纹的产生,并使裂纹偏转,减缓裂纹的扩散。

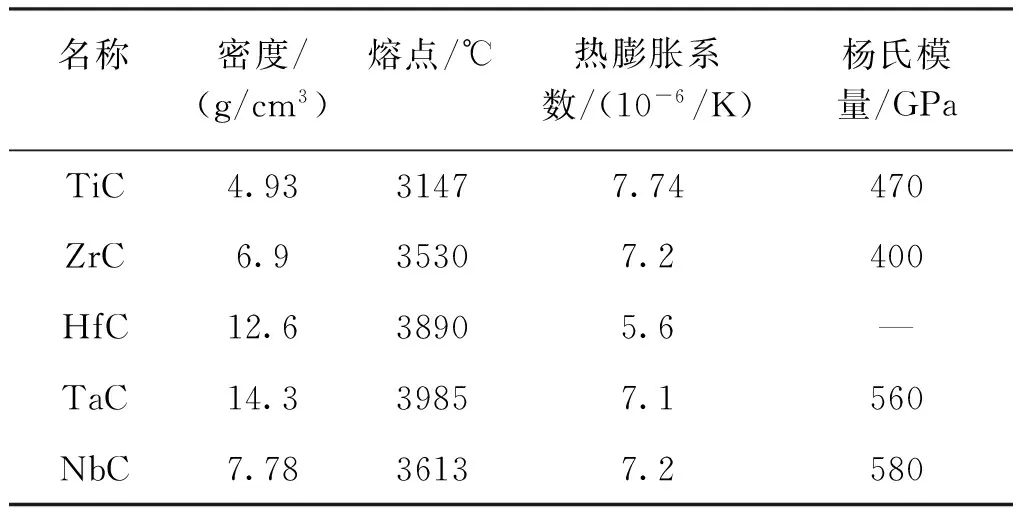

2.5 难熔金属碳化物涂层

与硼化物相比,碳化物的熔点更高,抗氧化温度更高,部分难熔金属碳化物的性质见表9。当作为抗烧蚀涂层时,碳化物高熔点、高硬度、耐磨损的优良性质能有效抵挡气流的冲刷。但是硼化物氧化后生成的B2O3能与SiO2形成硼硅酸盐共熔物,并逐渐挥发,而碳化物产生的CO2或CO将直接变成气体,在涂层内部形成气泡,破坏涂层的结构。

Zhang Yu-Lei[50]制备了HfC纳米管增强TaSi2-TaC-SiC-Si抗氧化涂层,HfC纳米管能有效地吸收热应力,保证涂层致密无裂纹。但在1500℃下氧化100h后,涂层表面已呈现类似沸腾液面的结构,大量气泡破裂后涂层变得蓬松多孔。

表9 难熔金属碳化物分类及性能参数[49]Table 9 The types and properties of carbide

Ren Xuanru[51]采用原位反应法在带有SiC涂层的C/C试样上制备了TaB2-TaC-SiC涂层,与TaB2-SiC涂层类似,高温下表面会生成SiO2玻璃层和Ta-Si-O玻璃层。但是氧化后的涂层内部有大量缺陷,从截面中能看到直径约100μm的气泡及10μm的孔隙。由反应式和热力学公式计算得出在1527℃时CO分压达到1.11×105Pa,而B2O3分压远小于大气压,因此难熔金属碳化物抗氧化涂层在高温下很难保证致密稳定[52]。

3 结语

C/C复合材料抗氧化涂层经过几十年的发展,体系的设计种类繁多,大多数都是以SiC为内层,以高熔点、氧气渗透率低、相容性好并能在表面形成致密玻璃层的物质为外涂层。与此同时,涂层体系设计时还需考虑制备工艺、使用温度、使用条件等因素,这些因素都会对抗氧化性能产生影响。目前涂层研究多集中于1500℃左右空气下的静态氧化以及热震性能,都是在规整形状的小试样上进行实验,因此在复杂结构上设计涂层,在真实使用环境下进行氧化性能测试是下一步的发展方向。如在燃气下工作时,燃气内的熔盐杂质和水蒸气对涂层材料的影响,不同区域的热应力对涂层强度的影响等等。

1600℃以上时,现有抗氧化材料体系的材料损失速率剧增,使得涂层稳定性和寿命都大大降低。开发新的长寿命超高温涂层体系是一个关键技术难题,国内外对此也进行了大量研究探索,但仍有许多问题亟待解决。因此,研究难熔金属陶瓷的高温抗氧化性能及机理,高温下各材料组分的相容性,将为新体系方案的设计提供必要支撑。

[1] 冯莉,段慎修,刘辉.磷酸盐耐热涂料的研制[J].涂料工业,2002,32(8):14-16.

[2] 陈孜,张雷,周科朝.磷酸盐基耐高温无机胶黏剂的研究进展[J].粉末冶金材料科学与工程,2009,14(2):74-82.

[3] 黄剑锋,杨文冬,曹丽云,等.碳/碳复合材料磷酸盐抗氧化涂层的研究进展[J].材料导报,2010,24(19):44-48.

[4] 李军,罗瑞盈,李强,等.飞机刹车盘用炭/炭复合材料新型防氧化复合涂层[J].航空学报,2007,28(6):1494-1498.

[5] 肖志超,薛宁娟,苏君明,等.C/C复合刹车材料防氧化涂层的性能[J].新型炭材料,2010,25(2):156-160.

[6] Yi-Cheng Ge,Yang L Y,Shuai Wu,et al. Influence of heat-treatment on oxidation-resistance of phosphate-coating for C/C composite[J]. Transactions of Nonferrous Metals Society of China,2014,24(2):455-461.

[7] 罗健.炭/炭复合材料航空刹车副磷酸盐涂层研究[D].中南大学,2012.

[8] 孟凡才,薛宁娟,李睿,等.烧结温度对防氧化涂层性能的影响[J].炭素技术,2013,32(6):15-17.

[9] Hou L L,Luo R Y,Yan-Hong Bi,et al.A phosphate-based antioxidation coating for carbon/carbon composites[J].New Carbon Materials,2006,21(4):355-358.

[10] 宋春燕,贵永亮,胡宾生,等.金属硅化物及其复合材料的研究进展[J].材料导报,2009,12(23):101-103.

[11] 李康.氮化硅/碳化硅陶瓷复合材料研究[D].南京理工大学,2012.

[12] 李缨,黄凤萍,梁振海.碳化硅陶瓷的性能与应用[J].陶瓷,2007(5):36-41.

[13] Li L,Li H,Lin H,et al.Comparison of the oxidation behaviors of SiC coatings on C/C composites prepared by pack cementation and chemical vapor deposition[J].Surface & Coatings Technology,2016,302:56-64.

[14] Hu M,Li K,Li H,et al.Influence of β-SiC on the microstructures and thermal properties of SiC coatings for C/C composites[J].Surface & Coatings Technology,2016,304:188-194.

[15] 殷玲,郭顺,张武装,等.包埋法制备SiC涂层内残留Si的高温抗氧化作用机制[J].复合材料学报,2012,29(1):91-97.

[16] Feng T,Li H J,Fu Q G,et al.Microstructure and oxidation of multi-layer MoSi2-CrSi2-Si coatings for SiC coated carbon/carbon composites[J]. Corrosion Science,2010,52(9):3011-3017.

[17] Li H J,Feng T,Fu Q G,et al.Oxidation and erosion resistance of MoSi2-CrSi2-Si/SiC coated C/C composites in static and aerodynamic oxidation environment[J].Carbon,2010,48(5):1636-1642.

[18] Feng T,Li H J,Yang X,et al.Multilayer and multi-component oxidation protective coating system for carbon/carbon composites from room temperature to 1873 K[J].Corrosion Science,2013,72(4):144-149.

[19] Fu Q G,Li H J,Shi X H,et al.Silicon carbide coating to protect carbon/carbon composites against oxidation[J].Scripta Materialia,2005,52(9):923-927.

[20] Zhang B,Huang J,Ouyang H,et al. A mullite oxidation protective coating on SiC coated carbon/carbon composites by hot dipping[J]. Ceramics International,2016,42(15):17932-17935.

[21] 侯党社,李克智,李贺军,等.C/C复合材料SiC-TaSi2/MoSi2抗氧化复合涂层研究[J].金属学报,2008,44(3):331-335.

[22] Fu Qiangang,Li Hejun,Li Kezhi,et al. SiC whisker-toughened MoSi2-SiC-Si coating to protect carbon/carbon composites against oxidation[J]. Carbon,2006,44(9):1866-1869.

[23] Feng T,Li H J,Fu Q G,et al.Microstructure and anti-oxidation properties of multi-composition ceramic coatings for carbon/carbon composites[J]. Ceramics International,2011,37(1):79-84.

[24] Qian-Gang Fu,Zhang J P,Zhang Z Z,et al.SiC-MoSi2/ZrO2-MoSi2coating to protect C/C composites against oxidation[J].Transactions of Nonferrous Metals Society of China,2013,23(7):2113-2117.

[25] Wu Heng,Li Hejun,Ma Chao,et al.MoSi2-based oxidation protective coatings for SiC-coated carbon/carbon composites prepared by supersonic plasma spraying[J].Journal of the European Ceramic Society,2010,30(15):3267-3270.

[26] 姜子晗.ZrB2-MoSi2超高温陶瓷的制备与性能研究[D].南京航空航天大学,2011.

[27] Li H J,Xue H,Wang Y J,et al. A MoSi2-SiC-Si oxidation protective coating for carbon/carbon composites[J]. Surface & Coatings Technology,2007,201(24):9444-9447.

[28] 曾燮榕,杨峥,李贺军,等. 防止 C/C 复合材料氧化的 MoSi2/SiC 双相涂层系统的研究[J].航空学报,1997,18(4):427-431.

[29] 刘叶群. C/C复合材料Mo-Si系抗氧化涂层的研究[D]. 哈尔滨工业大学,2006.

[30] 殷玲. C/C复合材料MoSi2-Cr-Si/SiC系高温抗氧化复合涂层的研究[D]. 中南大学,2011.

[31] 董世知,马壮,潘锐,等.稀土氧化物在陶瓷涂层中的应用[J].电镀与涂饰,2012,31(2):76-80.

[32]Tian zhilin,Zheng L,Wang J,et al. Theoretical and experimental determination of the majorthermo-mechanical properties of RE2SiO5(RE=Tb,Dy,Ho,Er,Tm,Yb,Lu,and Y) for environmental and thermal barrier coating applications[J]. Journal of the European Ceramic Society,2016,36(1):189-202.

[33] Sun C,Li H,Luo H,et al.Effect of Y2O3,on the oxidation resistant of ZrSiO4/SiC coating prepared by supersonic plasma spraying technique for carbon/carbon composites[J].Surface & Coatings Technology,2013,235(22):127-133.

[34] Liu J,Zhang L,Hu F,et al.Polymer-derived yttrium silicate coatings on 2D C/SiC composites[J]. Journal of the European Ceramic Society,2013,33(2):433-439.

[35] Huang J F,Li H J,Zeng X R,et al.A new SiC/yttrium silicate/glass multi-layer oxidation protective coating for carbon/carbon composites[J]. Carbon,2004,42(11):2356-2359.

[36] Zou B,Hui Y,Huang W,et al.Oxidation protection of carbon/carbon composites with a plasma-sprayed ZrB2-SiC-Si/Yb2SiO5/LaMgAl11O19,coating during thermal cycling[J]. Journal of the European Ceramic Society,2015,35(7):2017-2025.

[37] Huang J F,Li H J,Zeng X R,et al.Oxidation resistant yttrium silicates coating for carbon/carbon composites prepared by a novel in-situ formation method[J].Ceramics International,2007,33(5):887-890.

[38] 贾成科,张鑫,彭浩然,等.硼化物陶瓷及其复合材料的研究进展[J].热喷涂技术,2011,03(1):1-7.

[39] He-Jun L I,Yao X Y,Zhang Y L,et al.Anti-oxidation properties of ZrB2modified silicon-based multilayer coating for carbon/carbon composites at high temperatures[J]. Transactions of Nonferrous Metals Society of China,2013,23(7):2094-2099.

[40] Yao X,Li H,Zhang Y,et al.A SiC-Si-ZrB2,multiphase oxidation protective ceramic coating for SiC-coated carbon/carbon composites[J]. Ceramics International,2012,38(3):2095-2100.

[41] Feng T,Li H,Hu M,et al. Oxidation and ablation resistance of the ZrB2-CrSi2-Si/SiC coating for C/C composites at high temperature[J]. Journal of Alloys & Compounds,2015,662:302-307.

[42] Yu Y,Luo R,Xiang Q,et al.Anti-oxidation properties of a BN/SiC/Si3N4-ZrO2-SiO2,multilayer coating for carbon/carbon composites[J]. Surface & Coatings Technology,2015,277:7-14.

[43] Ren X,Li H,Fu Q,et al. TaB2-SiC-Si multiphase oxidation protective coating for SiC-coated carbon/carbon composites[J]. Journal of the European Ceramic Society,2013,33(15-16):2953-2959.

[44] Ren X,Li H,Fu Q,et al.TaxHf1-xB2-SiC multiphase oxidation protective coating for SiC-coated carbon/carbon composites[J].Corrosion Science,2014,87(7):479-488.

[45] Ren X,Li H,Li K,et al.Oxidation protection of ultra-high temperature ceramic ZrxTa1-xB2-SiC/SiC coating prepared by in-situ reaction method for carbon/carbon composites[J]. Journal of the European Ceramic Society,2014,35(3):897-907.

[46] Feng T,Li H J,Shi X H,et al.Oxidation and ablation resistance of ZrB2-SiC-Si/B-modified SiC coating for carbon/carbon composites[J]. Corrosion Science,2013,67(97):292-297.

[47] Ouyang H,Li C,Huang J,et al.Self-healing ZrB2-SiO2oxidation resistance coating for SiC coated carbon/carbon composites[J].Corrosion Science,2016,110:265-272.

[48] Fu Q G,Jing J Y,Tan B Y,et al. Nanowire-toughened transition layer to improve the oxidation resistance of SiC-MoSi2-ZrB2,coating for C/C composites[J]. Corrosion Science,2016,111:259-266.

[49] 赵丹.耐超高温陶瓷先驱体及其复合材料的制备和性能研究[D].国防科学技术大学,2011.

[50] Zhang Y L,Ren J,Tian S,et al. HfC nanowire-toughened TaSi2-TaC-SiC-Si multiphase coating for C/C composites against oxidation[J]. Corrosion Science,2014,90:554-561.

[51] Ren X,Li H,Fu Q,et al. Ultra-high temperature ceramic TaB2-TaC-SiC coating for oxidation protection of SiC-coated carbon/carbon composites[J]. Ceramics International,2014,40(7):9419-9425.

[52] 曾玉林.常压烧结制备TaC陶瓷及其氧化烧蚀行为的研究[D].中南大学,2007.

Reviews of Material System of Oxidation Resistance Coatings for C/C/Composites

MAO Zhen-guo,LUO Rui-ying

(Beihang University,Beijing 100191,China)

Carbon/carbon (C/C) composites have excellent high temperature mechanical properties,but their biggest drawback is easy oxidation at high temperature. The oxidation protective coating is the most effective method that can prolong their service life. The recent development of oxidation protective coating materials for C/C composites were reviewed. On the basis of properties of phosphate,silicide,rare earth silicate,boride and refractory metal carbide,the oxidation mechanisms of different coating systems were analyzed. Oxidation resistances of manifold coating systems were summarized and compared,and accordingly the problem in recent study and the potential development directions inthe future were proposed.

carbon/carbon composites,anti-oxidation coating,coating material system,oxidation resistance property

TB 332