三维四向编织复合材料的孔隙修正模型

2017-03-08李小孟罗瑞盈

李小孟,罗瑞盈

(北京航空航天大学 物理科学与核能工程学院,北京 100191)

三维四向编织复合材料的孔隙修正模型

李小孟,罗瑞盈

(北京航空航天大学 物理科学与核能工程学院,北京 100191)

三维编织复合材料的性能预测对三维编织复合材料的性能设计有重要意义。在现有研究的基础上,针对三维四向编织复合材料力学性能预测,考虑了基体孔隙和加载方向对测量结果的影响,引入了系数c来描述孔隙的影响,提出修正后的刚度平均法,建立了新的有限元分析模型。采用修正过后的刚度平均法和新的有限元分析模型,将结果同力学实验结果进行对比,发现新的模型得到的结果与实验吻合得较好,且理论计算与有限元法得到的结果非常接近,可以用于预测三维四向编织复合材料的力学性能。同时采用修正后的刚度平均法,将新模型的结果同现有模型的结果进行对比,新模型的结果表明:(1)纵向弹性模量在编织角较大时存在一个谷值;(2)加载方向对横向弹性模量的测量结果有很大影响;(3)系数c较好地描述了孔隙对于材料力学性能的影响;(4)横向剪切模量并不在某个编织角存在峰值,而是随编织角的增大而增大。

三维编织,复合材料,有限元,刚度平均法

三维编织复合材料结合了纺织技术与先进复合材料成型技术,它以编织结构的预制体作为增强体,经历液态的浸渍裂解或者化学气相沉积等成型技术来制备复合材料。其采用了编织结构,纤维在空间上连续多向分布,克服了层合复合材料易分层的弱点。由于其力学性能的可设计性和易于成型负载构型的特点,已成为航空、航天领域重要的结构材料。

三维四向编织复合材料的细观结构具有周期性,结构内部存在只通过平移不需要旋转就能形成整个宏观结构的习惯单元,即单胞。对于三维编织复合材料的力学性能研究,可以通过对单胞的分析来进行,目前主要的方法有理论分析法和有限元法。理论分析包括刚度平均法和柔度平均法。对于三维四向编织复合材料的有限元分析,刘振国[1]提出了米字形单胞,并采用刚度平均法对复合材料的力学性能进行了预报。杨振宇[2-3]提出了一种新的单胞模型,并采用有限元方法对力学性能进行了预测。Li[4]给出了周期性边界条件的约束方程。张超[5]根据Li的方程给出了一般性周期性边界条件的具体约束方程。

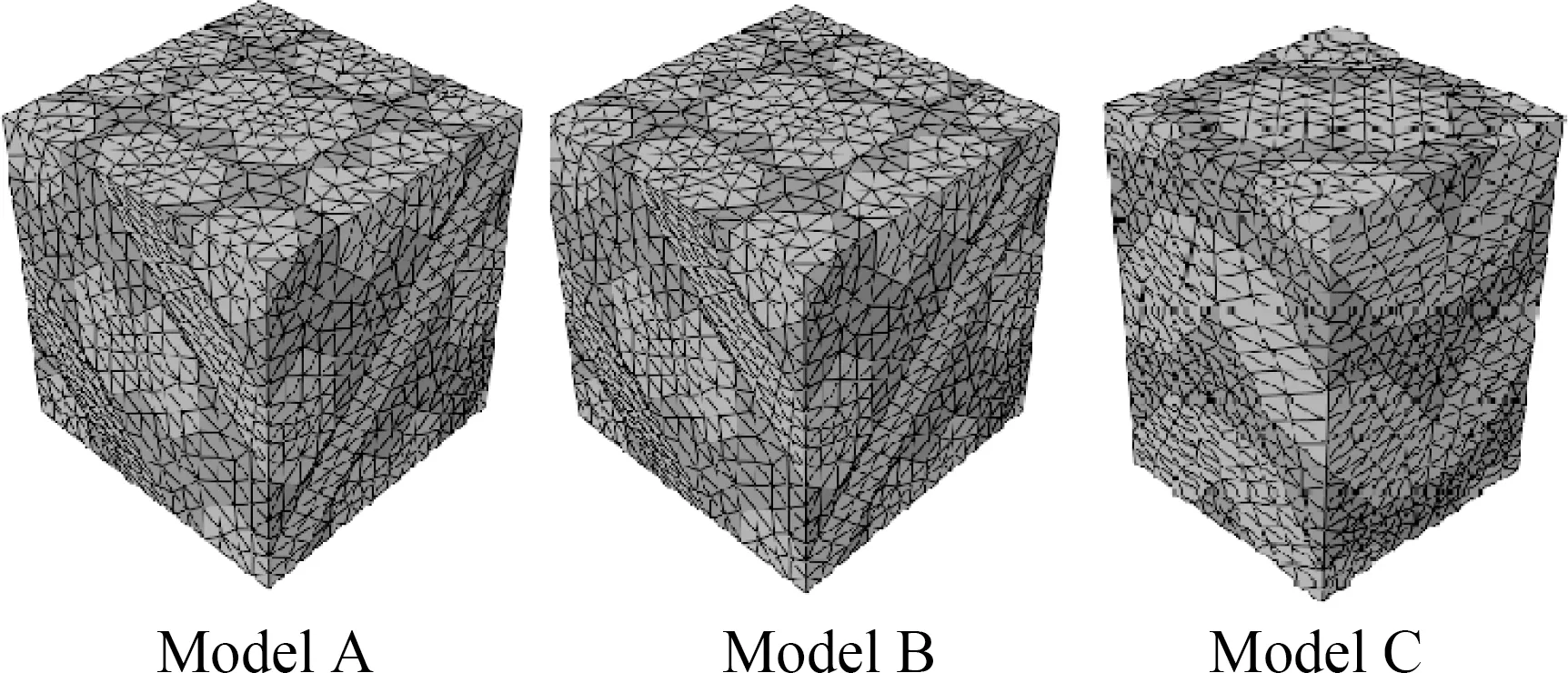

图1 不同的单胞选取方法Fig.1 Different partition methods of RVE

当前有限元针在对三维编织复合材料力学性能进行分析时,常用的单胞选取方法有两种,即图1中的sa和sb。sa和sb这两种选取方法都采取了最小体积的选取方法,可以通过平移得到整个宏观结构,但是根据实际三维四向编织复合材料的力学性能测试方法,这种选取方法在计算力学性能时的载荷的加载方向与实际有所差别,与实验值可能会出现较大的差别。

当前的模型中,在处理纤维体积百分比与编织角的关系,通常是通过调整纤维截面尺寸使纤维的体积分数达到预期值。这种方法忽视了复合材料基体的孔隙对纤维体积百分比的影响,因此结果可能会有较大误差。

鉴于当前三维四向复合材料有限元力学性能分析存在问题,考虑了基体中孔隙的作用后,本文基于以下假设提出了新的有限元模型:

(1)相邻的纤维束都是互相紧密接触的,所有纤维束具有相同的特性。

(2)由于编织过程中提升运动的拉伸作用,预制体内部的纤维束不发生弯曲。

(3)纤维束中没有孔隙。

(4)基体中没有孔隙时,单胞的编织角与纤维的体积百分比具有一一对应的关系。

(5)单胞中的孔隙来自于基体材料。

(6)小变形过程中,纤维与基体界面结合良好,不发生相对位移。

1 分析模型的建立

本文有限元模拟采用了米字型单胞模型[3,6-7],用六边形柱来模拟纤维,单胞的横截面为正方形,截面尺寸。有限元建模采用的abaqus平台,使用了整体分割法,纤维与基体的接触面共享节点。

图2为不同的模型的有限元网格划分示意图。模型 A为考虑基体孔隙,单胞选取方式为sc的模型,B组为不考虑孔隙,单胞选取方式为sc的模型,C组为考虑孔隙,单胞选取方式为sa的模型。

图2 不同模型的网格划分示意图Fig.2 Meshes of different models

令纤维体积的百分比为rov,当基体中没有孔隙,纤维体积百分比rov和编织角θ有如下关系式:

(1)

当基体中有孔隙,则有如下关系式:

(2)

可以得到:

(3)

将(1)式带入(3)式,则有:

(4)

其中trov是没有基体没有孔隙时纤维的体积分数,rrov是纤维实际的体积分数,c为实际基体的体积与没有孔隙时基体体积的比值。因此模型 A和模型C在abaqus设置基体材料属性时,其弹性模量要在其原始属性上乘以系数c。

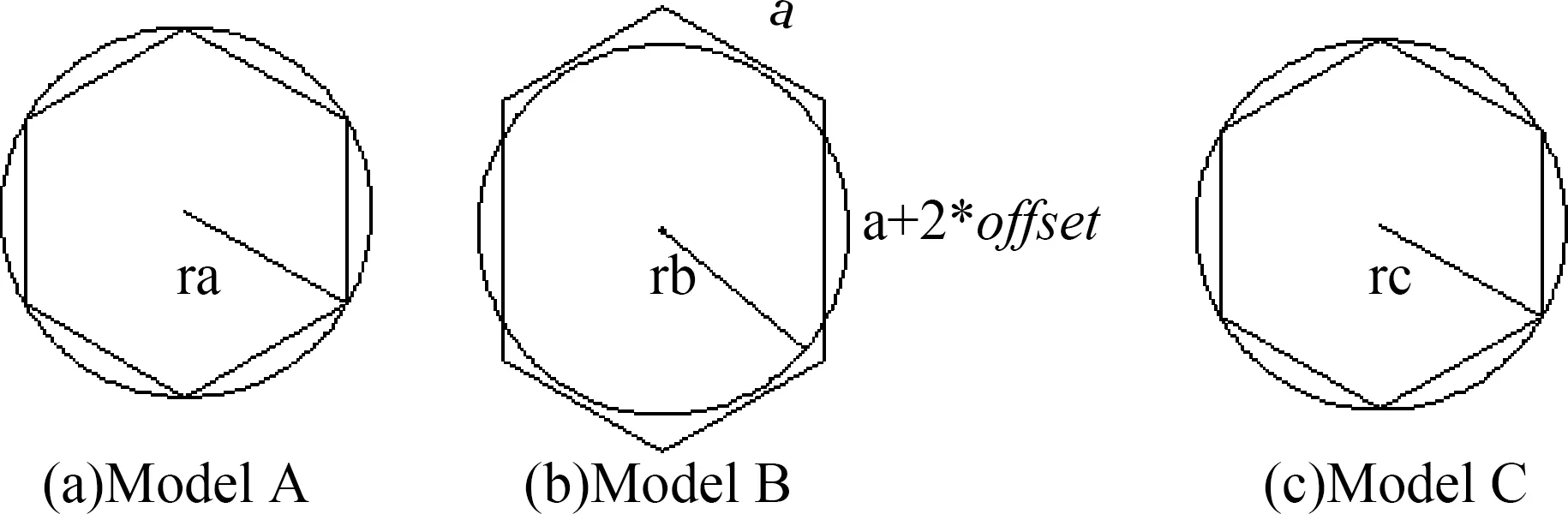

图3 不同模型的纤维截面Fig.3 Sections of fiber in different models

(5)

图4为周期性边界条件示意图,周期性边界条件保证了单胞变形后,依然可以通过平移得到复合材料宏观结构。张超[5]已经给出了部分相对面,棱边与顶点之间的一般性周期性边界条件,其余部分的边界条件也可以由Li[4]的公式来推出。

图4 周期性边界条件示意图Fig.4 Sketch map of periodic boundary conditions

假设应力已知的条件下,计算在应力的作用下相对面之间的平均相对位移,可以得到:

(6)

因此有:

(7)

(8)

在剪切应力和在剪切力作用下面的位移已知的情况下,可以得到:

(9)

(10)

由于有限元方法只考虑了体胞,故本文刚度平均法只考虑了体胞。采用刚度平均法预测三维四向编织复合材料的力学性能的一般过程为:构建欧拉角定义的旋转变换矩阵[A]。

其中:Φ为进动角,Ψ为自动角,θ为章动角。则坐标转换矩阵[T]为:

对于模型A,四个纤维方向进动角分别为Φ=π/2,-π/2,0,π,自动角分别为Ψ=-π/2,π/2,0,-π,章动角都为θ。则复合材料的刚度矩阵:

+c(1-trov)[Dbase]

(11)

对于模型B,四个纤维方向进动角分别为Φ=π/2,-π/2,0,π,自动角分别为Ψ=-π/2,π/2,0,-π,章动角都为θ。则复合材料的刚度矩阵:

+(1-rrov)[Dbase]

(12)

对于模型C,四个纤维方向进动角Φ=5π/4,-π/4,3π/4,π/4,自动角分别为Ψ=-5π/4,π/4,-3π/4,-π/4,章动角都为θ。则复合材料的刚度矩阵:

+c(1-trov)[Dbase]

(13)

得到了复合材料的平均刚度矩阵[D]后,则根据其柔度矩阵[S]=[D]-1即可得到相应的物理性能。

(14)

2 结果与分析

本文所使用的材料参数来自于卢子兴[8]的实验,如表1所示,其中碳纤维为横观各向同性材料,3方向为纤维的纵向,环氧树脂为各向同性材料。表2的数据是卢子兴[8]的实验结果。

表1 碳纤维和环氧树脂基体的弹性性能Table 1 The elastic properties of carbon fiber and epoxy resin matrix

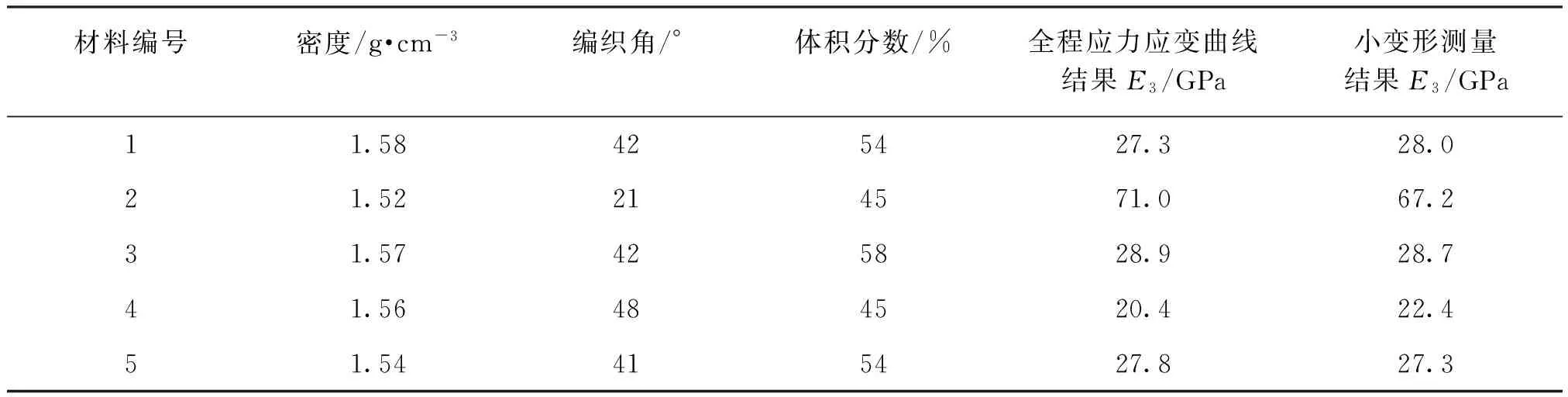

表2 实验数据Table 2 Experimental data from Lu

由公式1可知,在纤维没有孔隙的情况下,编织角越大,纤维的体积分数越大。对比表2的第3组与第1组数据,第3组在编织角相同且纤维的体积分数更大的情况下,其密度反而小于第1组,这说明了孔隙主要存在于基体中。

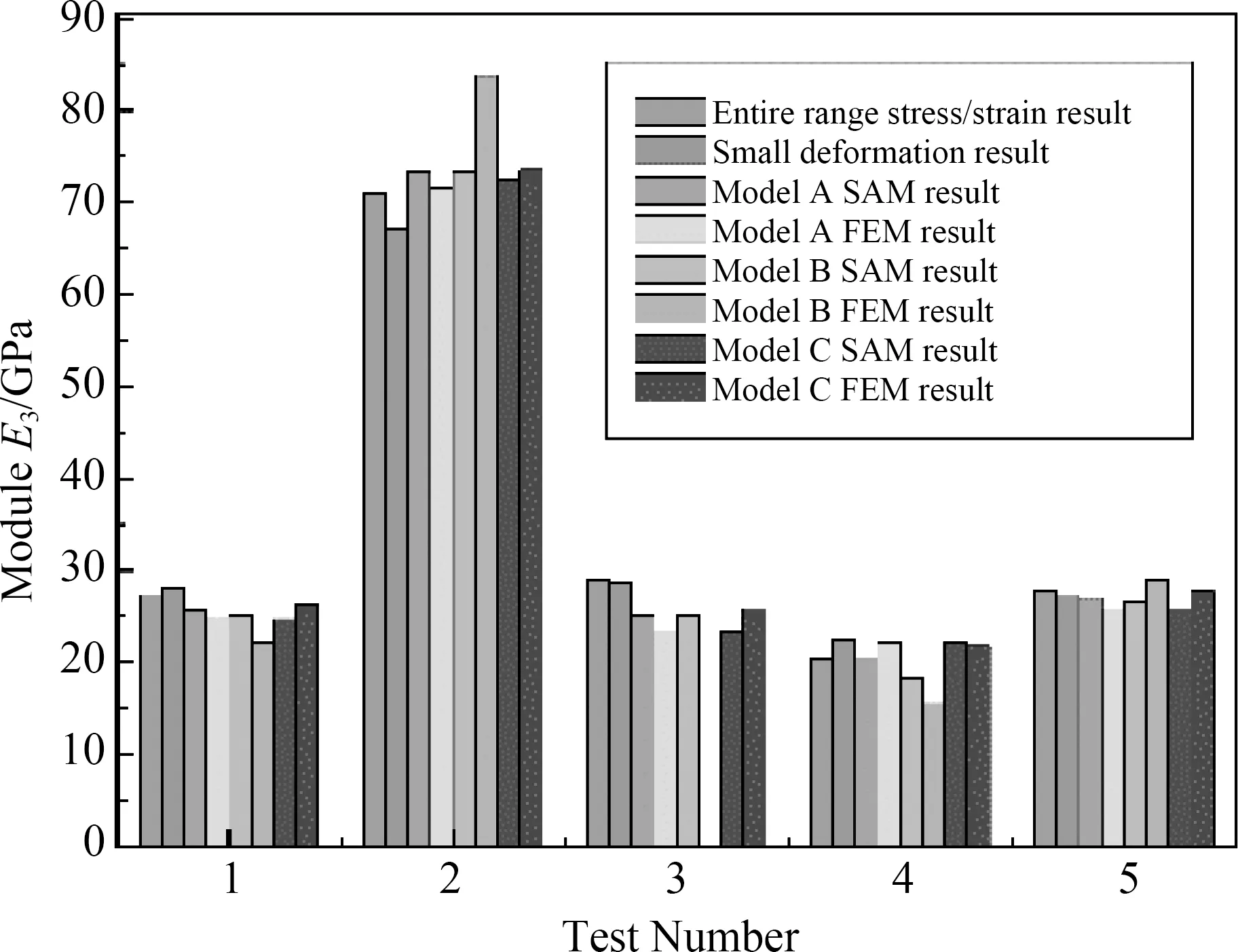

将三种模型的理论计算方法SAM与有限元方法FEM的纵向弹性模量E3结果与实验值对比得到图5。

图5 不同方法测得的纵向弹性模量Fig.5 Tensile module E3 measured in different ways

由图5可以看出,三种模型在对纵向弹性模量E3进行计算时,模型 A和模型C的SAM结果和FEM结果与实验值都较吻合,这说明了模型A与模型C的正确性。值得注意的是模型B在有限元计算第二组数据时结果偏差较大,且在计算第三组数据时出现了纤维相交的情况,导致计算不能继续进行。这说明模型B采用的纤维截面变形的方法来处理纤维体积比与编织角的关系是有局限性的。

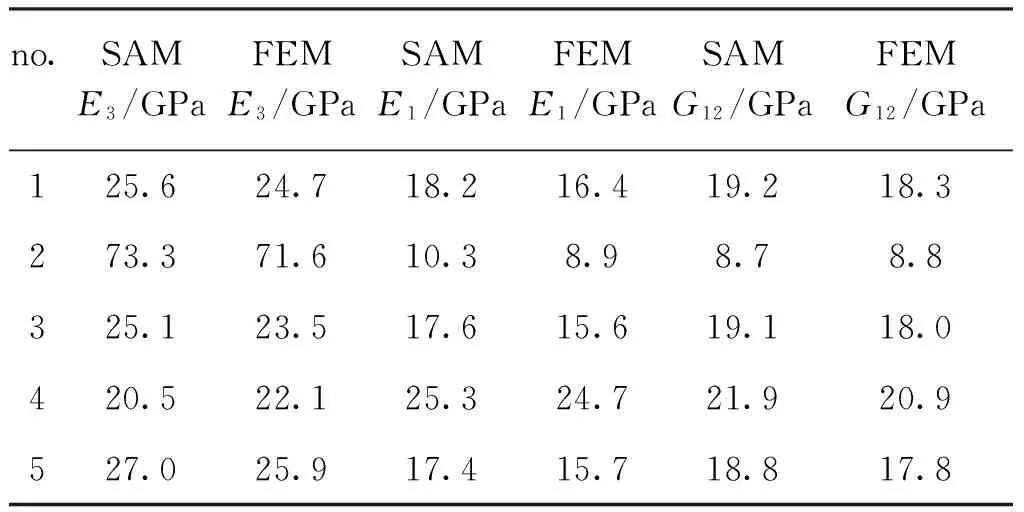

使用了三种模型的SAM与FEM方法计算了材料的力学性能E3、E1、G12,结果见表3~表5。

表3 模型A的SAM与FEM结果Table 3 Data from SAM and FEM in Model A

表3是模型A理论计算与有限元模拟的结果。对比A组内理论计算与有限元模拟的结果,可以发现二者的结果非常接近,说明了有限元模型的正确性。总体上理论计算结果在E3和G12上是大于有限元模拟的结果的,但是在上,有限元模拟的结果要略大于理论计算的结果。

表4 模型B的SAM与FEM结果Table 4 Data from SAM and FEM in Model B

表4是模型B理论计算与有限元模拟的结果。对比B组内理论计算与有限元模拟的结果,可以发现在某些情况下,二者之间会出现较大的差别。这是因为B组的有限元模拟假设纤维的截面尺寸是可变的,但是理论计算中却无法体现这个特点。

表5 模型C的SAM与FEM结果Table 5 Data from SAM and FEM in Model C

表5是模型C理论计算与有限元模拟的结果。对比C组内理论计算与有限元模拟的结果,可以发现二者的结果非常接近。与A组的结果相比,E3与G12的结果非常接近,而E1则有较大差别。这是因为这两组在模拟的结果时,其载荷的加载方向不同,但是三维四向编织材料并不是横观各向同性材料,A组的加载方向与实际测试时载荷的加载方向相同,因此A组模拟的结果更可靠。

图6是纤维的体积分数为54%时,三种模型采用理论计算的弹性模量E3-编织角曲线。由图6可知,总体上E3随着编织角的增加而减少。对比A、B、C三个模型,可以发现模型A与模型C的值基本一致,而模型B在小编织角的时候,其结果大于模型A与模型C的值,而在大编织角时,其结果小于模型A与模型C。同时可以发现模型A与C在特定编织角时,存在一个谷值,但是模型B则没有体现这个特点。

图6 不同模型的编织角-纵向拉伸模量E3曲线Fig.6 Curves of tensile module E3 vs braiding angle in different models

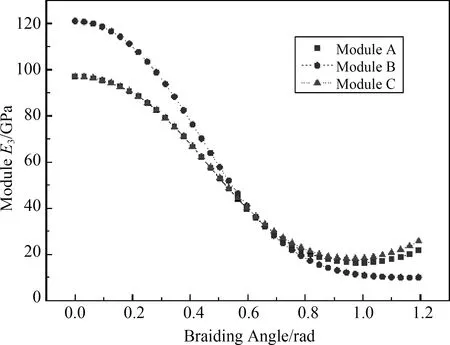

图7是纤维的体积分数为54%时,三种模型采用理论计算的弹性模量E1-编织角曲线。由图7可知,三种模型都显示出E1随编织角的增加而增加,对比模型A与模型B的结果,可以发现在小编织角的时候,B的结果要稍微大于A的结果,在大编织角时,B的结果则要小于A的结果。这是因为B纤维体积分数一定时,在大编织角时offset为负数,B纤维横截面比A的截面面积小,而且纤维的纵向模量远大于横向模量,因此结果相差较大。同时对比模型A与模型C的结果,可以发现A的结果要大于C的结果,但在小编织角时,二者结果非常接近,这是因为小编织角时,纤维近似于平行排列,此时三维四向编织复合材料接近于横观各向同性材料。

图7 不同模型的编织角-横向拉伸模量E1曲线Fig.7 Curves of tensile module E1 vs braiding angle in different models

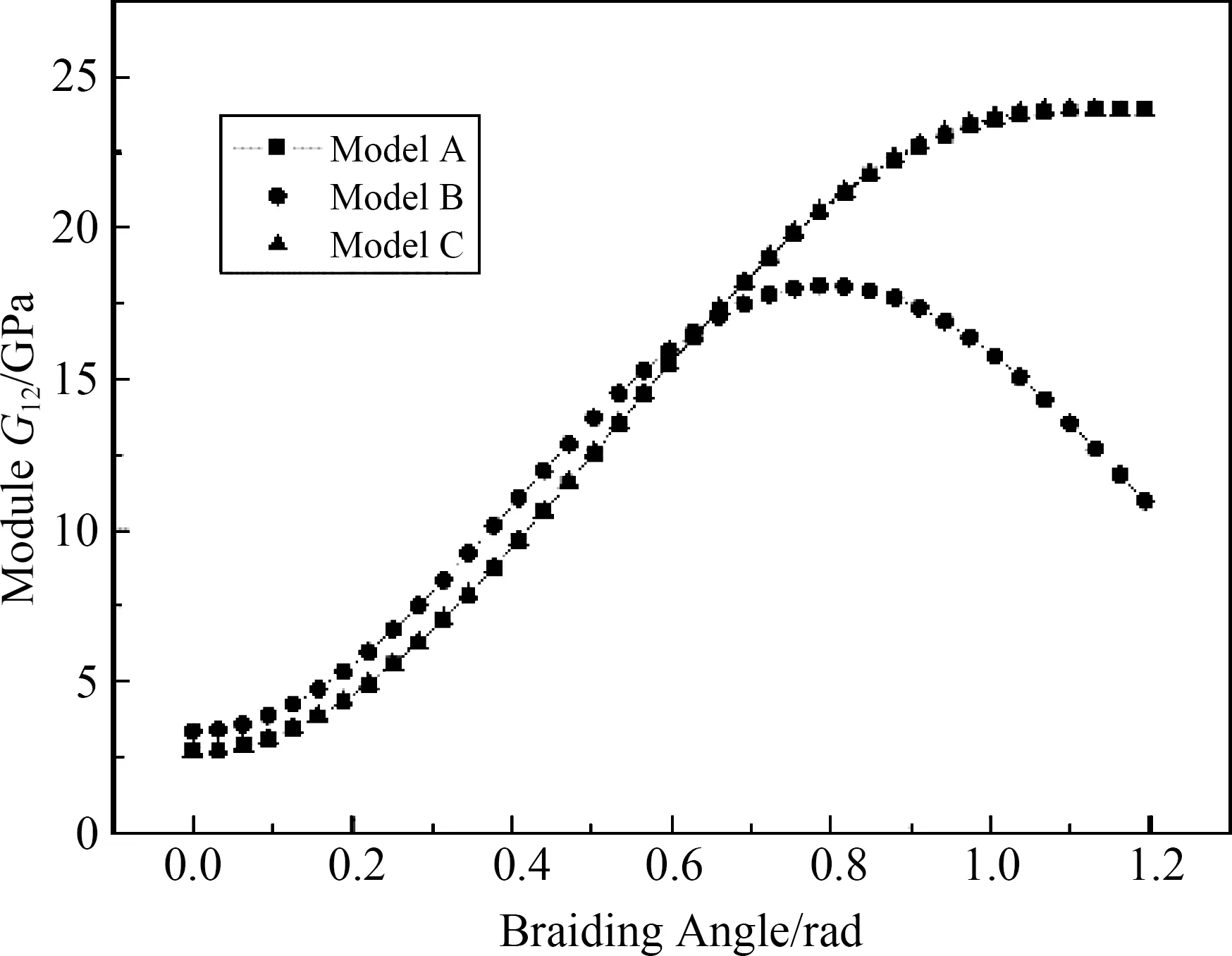

图8是纤维的体积分数为54%时,三种模型采用理论计算的横向剪切模量G12-编织角曲线。由图8可以看出,三种模型都显示在编织角小于一定角度时G12随编织角的增加而增加,模型B大约在θ=π/4时存在一个峰值,但是模型A、C并没有出现峰值,而是随着编织角的增大而增大。

图8 不同模型的编织角-横向剪切模量G12曲线Fig.8 Curves of shear module G12 vs braiding angle in different models

3 结论

本文以米字形模型为基础,使用abaqus作为有限元平台,考虑了加载方向和孔隙对测量结果的影响,建立了新的分析单胞模型,引入了系数c来量化孔隙对基体性能的影响。无论是SAM还是有限元模拟得到的结果都与实验结果接近,说明了模型的正确性。并可以得出以下结论:

(1)在纤维体积分数一定时,纵向弹性模量E3在某个编织角存在谷值。

(2)测试时不同的加载方向对三维编织复合材料横向弹性模量测量结果有较大影响。模型A得到的横向弹性模量E1要大于模型C得到的结果。

(3)横向剪切模量G12随着编织角的增大而增大,不存在一个峰值。

(4)基体的孔隙对复合材料的力学性能有影响,新模型引入系数c后得到的结果更为可靠。

[1] 刘振国,卢子兴,陆萌,等.三维四向编织复合材料剪切性能的数值预报[J].复合材料学报,2000,17(2):66-69.

[2] 杨振宇,卢子兴,刘振国. 三维四向编织复合材料结构模型的几何特性分析[J].北京航空航天大学学报,2006,32(1):92-96.

[3] 杨振宇,卢子兴,刘振国,等.三维四向编织复合材料力学性能的有限元分析[J].复合材料学报,2005(05):155-161.

[4] Li S,Zou Z. The use of central reflection in the formulation of unit cells for micromechanical FEA[J]. Mechanics of materials,2011,43 (12):824-834.

[5] 张超,许希武,严雪.纺织复合材料细观力学分析的一般性周期性边界条件及其有限元实现[J].航空学报,2013(07):1636-1645.

[6] Chen L,Tao X M,Choy C L. Mechanical analysis of 3-D braided composites by the finite multiphase element method[J]. Composites Science and Technology,1999.

[7] Sun H Y,Di S L,Zhang N,et al. Micromechanics of braided composites via multivariable FEM[J]. Computers and Structures,2003.

[8] 卢子兴,冯志海,寇长河,等.编织复合材料拉伸力学性能的研究[J].复合材料学报,1999(03):130-135.

[9] 肖来元,汪博峰.三维编织复合材料几何成型算法及仿真研究[J].计算机工程与科学,2008(01).

[10] 田金梅,邢誉峰.一种新的三维四步编织复合材料几何模型及其在宏观弹性性能预测中的应用[J].航空学报,2007(01).

[11] 连尉平,崔俊芝.三维编织复合材料模量的双尺度有限元计算[J].计算力学学报,2005(03):268-273,286.

[12] 董伟锋,朱晶晶,唐亦囡,等.三维编织复合材料拉伸弹性性能研究[J].棉纺织技术,2016(04):24-27.

Fixed Pore Analysis Model of 3-D Braided Composites

LI Xiao-meng,LUO Rui-ying

(School of Physics and Nuclear Energy Engineering,Beihang University,Beijing 100191,China)

Performance prediction of 3-D braided composites is of great significance to performance design. On the basis of other researchers’ research about 3 dimension braided composites,with pore of matrix and load direction’s effect on measure result considered,coefficientcwas imported to describe the pore’s effect on matrix’s elasticity modules,inherent stiffness averaging method (SAM) was fixed,and a new finite-element analysis model was built. By comparing the data of SAM and FEM (finite element method) with experimental data,it’s found that the new model fit experimental data well and the result of SAM are closed to the result of FEM. Thus it can be used to predict the mechanical property of 3 dimension braided composite. With fixed stiffness averaging method,the results of new model are compared to the current model. The results indicate that:(1)longitudinal modulus of elasticity reaches its nadir at specific braiding angle;(2)the load direction does affect the measuring result of transverse modulus of elasticity;(3)the import of coefficientcis reasonable;(4)transverse shear modules doesn’t reach its peak value at specific braiding angle,it grows when braiding angle gets bigger.

three dimension braided,composites,finite element analysis,stiffness averaging method

TB 332