镁基氯化物熔盐对奥氏体不锈钢的腐蚀性分析*

2017-03-08魏小兰刘波宋明王维龙丁静

魏小兰 刘波 宋明 王维龙 丁静

(1.华南理工大学 化学与化工学院, 广东 广州 510640; 2.中山大学 工学院, 广东 广州 510006)

提高能量转换和利用效率是太阳能热发电技术需要解决的核心问题,其中提高蓄热系统的蓄热温度是重要环节,研制高温传热蓄热介质是提高蓄热温度的关键.理想的高温蓄热介质应能够在600 ℃以上的温度下使用;碱金属、碱土金属氯化物具有高温化学稳定、储量丰富、无毒、黏度小和比热容大等优势,满足高温传热蓄热要求.为此,各国学者相继开展了氯化物传热蓄热熔盐材料的研发.美国爱德华国家实验室制备了KCl-MgCl2低共熔盐[1],并测定其密度、表面张力、黏度、比热容、导热系数等热物性参数.Li等[2- 3]的团队确定了3个三元体系AlCl3-NaCl-KCl、ZnCl2-NaCl-KCl和FeCl3-NaCl-KCl的低共熔点和组成.在国内,孙李平[4]配制了36种不同比例的三元MgCl2-NaCl-KCl混合盐;Li等[5]以NaCl、KCl、MgCl2、CaCl2和ZnCl2为原料配制了16种二元和三元共晶熔盐.笔者所在课题组研制了工作温域为550~800 ℃的NaCl-CaCl2低共熔盐[6],并测定了相关热物性参数;为进一步降低熔盐熔点,并综合利用盐湖钾肥生产排出的MgCl2尾矿,又研制了工作温域为470~800 ℃的三元NaCl-CaCl2-MgCl2低共熔盐,并测定了其热物性参数[7- 8].

熔盐的腐蚀性研究是熔盐传热蓄热材料研发的重要组成部分,也是蓄热系统设计制造的前提.刘斌等[9]研究了4种常见不锈钢在高温混合氯化物熔盐中的腐蚀情况,发现其对不锈钢的腐蚀性比硝酸盐大几十倍.Ambrosek等[10]研究了几种合金在KCl-MgCl2中的腐蚀情况,发现Haynes 230的质量损失最小,Hastelloy N的Cr损失最小,316不锈钢的质量损失不大,但晶界腐蚀严重.Vignarooban 等[11- 12]研究了Hastelloy C-276、C-22、N在三元NaCl-KCl-ZnCl2中的腐蚀情况,结果表明C-276在500 ℃下腐蚀速率最小为40 μm/y,N型腐蚀率最高为150 μm/y,且空气对氯化物腐蚀性影响显著.Lu等[13]研究了铬基、镍基、铁基合金在850 ℃的NaCl熔盐中的腐蚀行为,发现铬基合金耐腐蚀性最差,铁基合金最好;铬基合金中的Cr与熔盐反应加速合金的质量损失,Cr表现出从晶粒内部扩散到晶界,进而扩散到合金表面的特征,晶界为NaCl和O渗入合金基体提供了通道;镍基和铁基合金因腐蚀生成了较厚的含Cr2O3的腐蚀层,可降低Cr元素扩散,提高合金的耐腐蚀性.Liu等[14]研究了TP347H不锈钢、C22合金和带涂层的C22合金在450~750 ℃的KCl-NaCl熔盐中、空气气氛下的腐蚀,发现带涂层C22合金的耐腐蚀性最好,TP347H不锈钢的耐腐蚀性较差.Hofmeister等[15]研究不锈钢和单晶合金在LiCl-KCl-CsCl中的腐蚀行为时认为,金属原子与熔盐中高活性Cl2等反应生成的具有高蒸汽压和低熔点的金属氯化物会连续向外挥发,之后被氧化成金属氧化物并释放出Cl2,部分Cl2返回金属基体界面重新发生氯化反应,从而造成了金属的不断腐蚀.学者们[16- 19]认为,熔盐中的高活性Cl2等来源于氯化物与空气中O2或H2O的高温反应.文中研究三元NaCl-CaCl2-MgCl2低共熔盐对5种奥氏体不锈钢的腐蚀性.

1 实验

1.1 实验材料

所用熔盐由分析纯NaCl、无水CaCl2和无水MgCl2按照文献[8]采用静态熔融法制备.腐蚀实验在静态熔融法制备的NaCl-CaCl2-MgCl2三元氯化物熔盐中进行[8].所选5种常见奥氏体不锈钢型号分别为201、304、310S、316L和321,其组成如表1所示.其中,表1中各元素含量加合后的余量为Fe元素的含量.

将各种型号的不锈钢截取为尺寸约20 mm×15 mm×2 mm的试样,用不同型号砂纸由粗及细打磨至表面光滑以除去表面氧化层,经水、丙酮、酒精清洗之后干燥备用.采用美国丹佛仪器公司生产的电子天平称量腐蚀前后钢片质量,称量精度为0.1 mg.

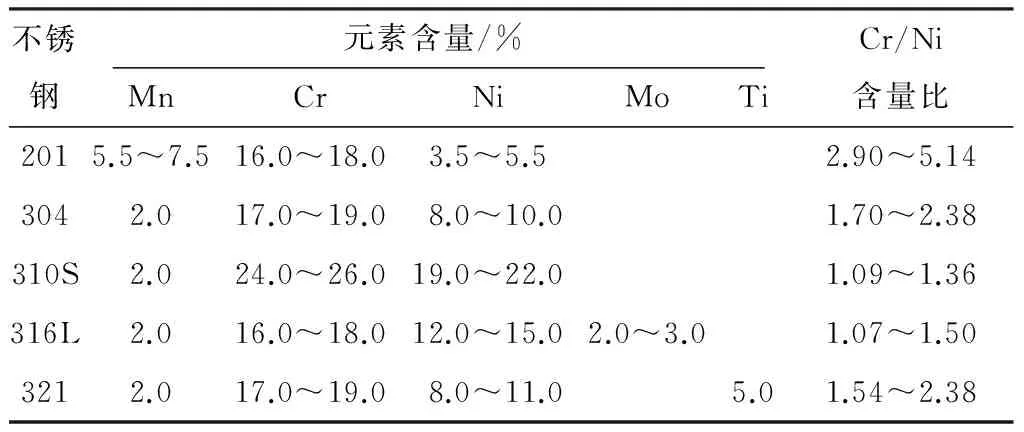

表1 5种常见奥氏体不锈钢的主要元素组成[20]

Table 1 The main elements component of five common austenitic stainless steels[20]

不锈钢元素含量/%MnCrNiMoTiCr/Ni含量比2015.5~7.516.0~18.03.5~5.52.90~5.143042.017.0~19.08.0~10.01.70~2.38310S2.024.0~26.019.0~22.01.09~1.36316L2.016.0~18.012.0~15.02.0~3.01.07~1.503212.017.0~19.08.0~11.05.01.54~2.38

1.2 短期腐蚀性研究

考虑到实际蓄热罐的非密闭工况,熔盐蓄热过程有一定程度接触空气但又非完全敞开接触状态,文中模拟实际工况,确认熔盐接触空气程度对腐蚀性的影响.具体是将几种不锈钢分别完全浸没入熔盐中,让熔盐在无盖坩埚中以无阻碍接触空气方式于500 ℃下腐蚀40 h,然后测定腐蚀后不锈钢在经超声水洗、酸洗和碱洗后的质量损失,以了解腐蚀层中疏松、碱性和酸性氧化物的相对含量,最后计算每种不锈钢单位面积的总质量损失.然后,再在有盖坩埚中以有阻碍接触空气的方式于500 ℃下重复上述实验,对比两种接触空气情况下每种不锈钢单位面积的总质量损失,确认接触空气程度是否对氯化物熔盐腐蚀性产生影响.在有盖坩埚中,于600与700 ℃下再重复上述实验,研究温度对氯化物熔盐腐蚀性的影响.

将腐蚀后的熔盐粉碎取样,采用日本日立Z-2000赛曼原子吸收分光光度计测定其中Fe、Cr、Ni 3种元素的含量,获得不同奥氏体不锈钢经腐蚀后,金属元素进入熔盐的信息,同时测量腐蚀实验前原始熔盐中3种元素的含量并进行对比分析,以说明腐蚀对熔盐性能的影响.

1.3 长期腐蚀性研究

对比5种不锈钢的短期腐蚀性结果,优选316L进行长期(10 d)腐蚀性实验,优选600 ℃作为长期腐蚀性研究的恒温温度.具体是将316L不锈钢浸没在10个加盖坩埚的熔盐中,在第5和第10个坩埚中多放一片留做腐蚀层的物相和形貌分析,每隔一天取出一个坩埚内的不锈钢进行水洗、超声水洗、酸洗,得到10 d中316L不锈钢的腐蚀动力曲线.

取出第5和第10个坩埚内的另一片不锈钢进行超声水洗,采用德国Bruker D8 ADVANCE型X-射线衍射仪和日立S3700N型扫描电子显微镜对样品表面腐蚀层的物相和形貌进行分析.

2 实验结果与讨论

短期腐蚀后的每种不锈钢在超声水洗、酸洗后都会有不同程度的质量损失,说明腐蚀膜中含有疏松氧化物和碱性氧化物;但接下来碱洗之后的质量相对于酸洗后不仅没有减少,反而出现了增加的现象,说明腐蚀层中不含酸性氧化物,腐蚀层在经历超声水洗和酸洗后全部被清除,裸露的金属在碱洗时又形成新的氧化膜,使钢片质量相对于酸洗后质量有所增加.因此,后续实验不再进行碱洗程序.

2.1 空气对金属腐蚀的影响

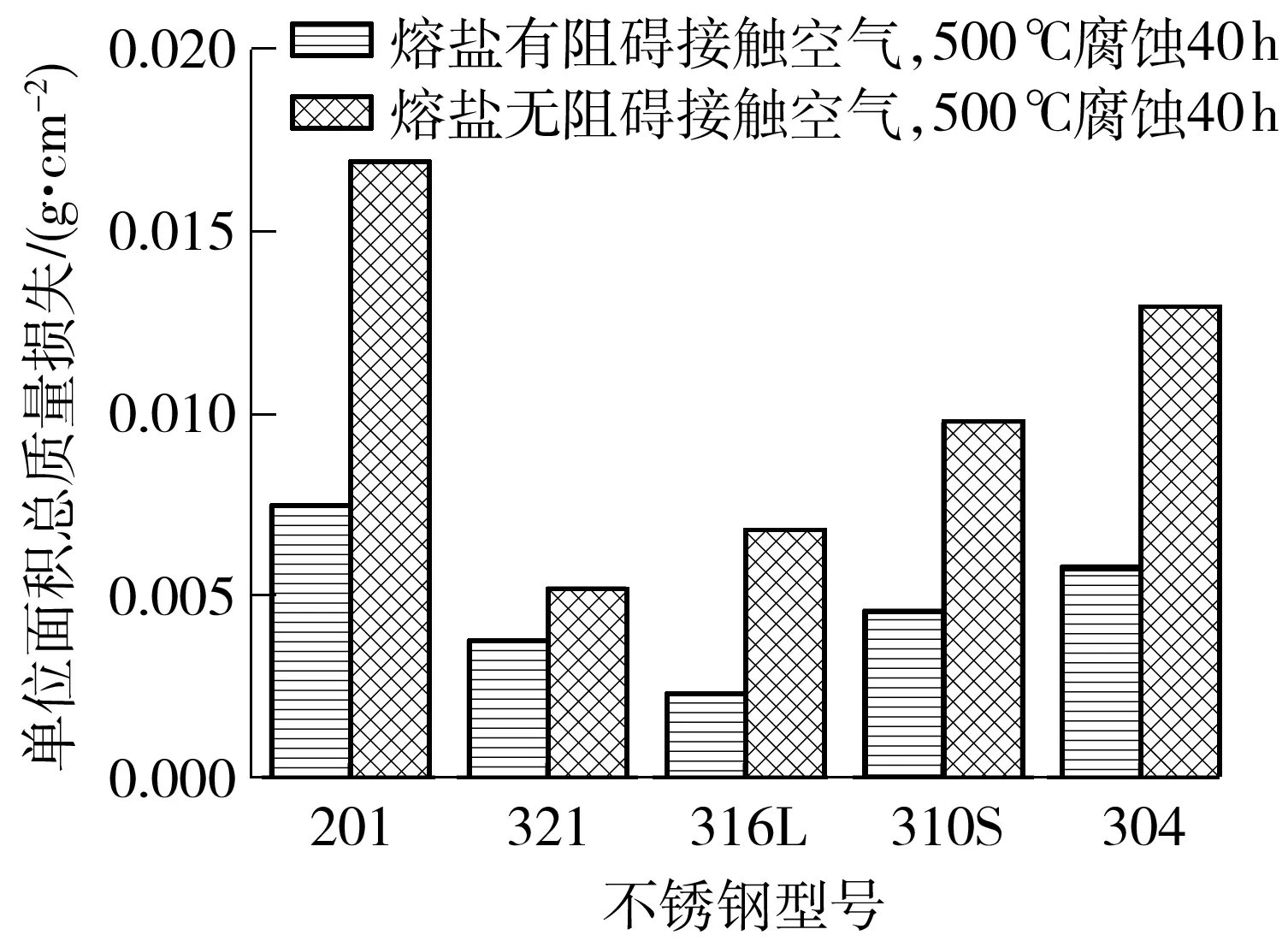

图1给出了不同接触空气方式、500 ℃下5种不锈钢单位面积的总质量损失.

图1 500 ℃、不同接触空气方式下不锈钢在三元NaCl-CaCl2-MgCl2氯化物熔盐中的腐蚀性

Fig.1 Corrosion of stainless steel under different air conditions in NaCl-CaCl2-MgCl2molten salt at 500 ℃

由图1可以看出,在无阻碍接触空气条件下5种不锈钢的腐蚀程度均大于在有阻碍接触空气条件下的腐蚀程度.其中改变最大的是201不锈钢,最小的是321不锈钢.结合表1所示不锈钢主要元素组成可见,201不锈钢中Cr的绝对含量为16.0%~18.0%,与316L的相当,比304(Cr含量:17.0%~19.0%)、310S(Cr含量:24.0%~26.0%)和321(Cr含量:17.0%~19.0%)的都小,但201不锈钢中Ni含量比其他几种不锈钢都低,其Cr/Ni含量比达到2.90~5.14,可见Ni含量偏低是201不锈钢抗腐蚀性差的原因之一.文献[21- 22]指出,不锈钢中的Cr由于可形成致密的Cr2O3膜,因此在常温下,不锈钢具有极强的耐腐蚀性.但是Cr2O3属于Cr元素的中间氧化态,在高温强电解质熔盐环境中,Cr2O3可以被氧化到最高氧化态化合物,使Cr2O3保护膜遭到破坏导致腐蚀加剧.另外,Ni含量偏低使得201不锈钢表面腐蚀层中氧化镍含量偏低,无法有效阻挡腐蚀活性物质向金属基底迁移,因此201不锈钢无论在有阻碍还是无阻碍接触空气条件下受三元熔盐的腐蚀程度都比较大.

为进一步规范县人大代表述职工作,10月11日,县人大常委会在城关街道组织召开县人大代表述职评议现场观摩会。县人大常委会主任、分管副主任和各镇人大主席、各街道人大工作室主任、各园(区)负责人大工作的同志参加了会议。观摩会上,住城关街道的6名县人大代表面对面向选区200多名选民代表作了述职报告。观摩会后,县人大常委会主任王晋成主持召开县镇人大代表述职评议工作动员部署会,要求各镇(街、园、区)人大认真学习此次观摩会,认真规范组织好代表述职活动,确保真述真评,不搞形式,不走过场,取得实效。

321不锈钢的腐蚀性受空气影响最小.从元素组成来看,321不锈钢的Cr和Ni含量与304的相当,比310S的低;尤其是321不锈钢中的Ni元素含量明显比310S和316L的低,但在无阻碍接触空气条件下,其质量损失在5种不锈钢中是最低的,即使在有阻碍接触空气条件下的质量损失也仅比316L的大一点.其原因主要可能与321不锈钢中含Ti有关.Ti被空气中的O2氧化后将直接形成最高氧化态的TiO2,致密的TiO2在氯化物熔盐中难以溶解,能延缓腐蚀活性物质向金属基底扩散,因此含Ti的321不锈钢腐蚀性受空气影响较小.

316L不锈钢在有阻碍接触空气条件下质量损失最低.其原因可能与316L含Mo元素有关.众所周知,Mo被氧化后主要形成高价态氧化物,需要消耗较多的O2.在有阻碍接触空气的条件下,由于O2供给不足,316L不锈钢的腐蚀质量损失相对较小.

活法氧化机理[16- 19]认为,金属在氯化物熔盐中的腐蚀主要是因为空气中的O2进入氯化物熔盐并扩散到金属表面将金属氧化,被氧化的金属与氯化物熔盐形成氯化物.生成的氯化物再与后续扩散而来的O2反应生成金属氧化物和Cl2,Cl2穿过腐蚀层到达金属基底间并与金属反应再形成氯化物,离开金属基底向腐蚀层扩散,又与O2反应生成Cl2,周而复始起到自催化的效果.在有阻碍接触空气条件下,金属表面熔盐中的溶解O2被消耗完之后不能得到及时的补充,因此自催化效果得到抑制,腐蚀程度明显低于无阻碍接触空气条件下的腐蚀.后续就气氛O2含量对腐蚀的影响将进行专门的量化研究.

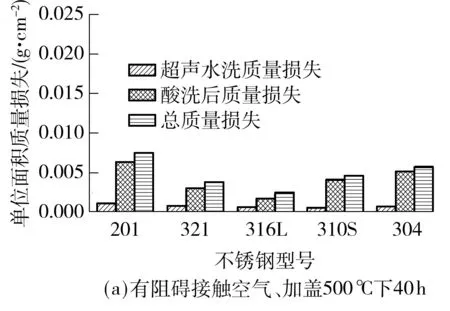

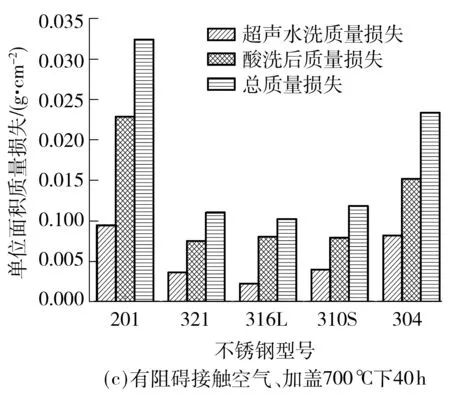

2.2 温度对腐蚀的影响

图2是有阻碍接触空气条件下温度对5种不锈钢腐蚀性的影响.图2显示,500和700 ℃下不锈钢201腐蚀最严重,600 ℃下310S质量损失最大.3种温度下,316L不锈钢均表现出好的抗腐蚀性,从Cr/Ni含量比来看,316L不锈钢的为1.07~1.50,与310S的1.09~1.36相差不大;从Cr和Ni的绝对含量来看,316L不锈钢的为16.0%~18.0%(Cr)和12.0%~15.0%(Ni),比310S的低;因此理论上310S更能抗腐蚀.但在低氧条件下,却是316L不锈钢质量损失更小,其原因仍是316L不锈钢中含2%~3%Mo元素.文献[23- 24]认为,不锈钢中的Mo元素可抑制金属的点蚀性,能提高不锈钢的钝化行为.从这个角度也说明,在低氧环境下Mo元素是316L不锈钢更耐腐蚀的原因之一.

图2 不同温度及有阻碍接触空气下5种不锈钢的腐蚀性

Fig.2 Corrosion of stainless steels under the condation of blocking the air at different temperature

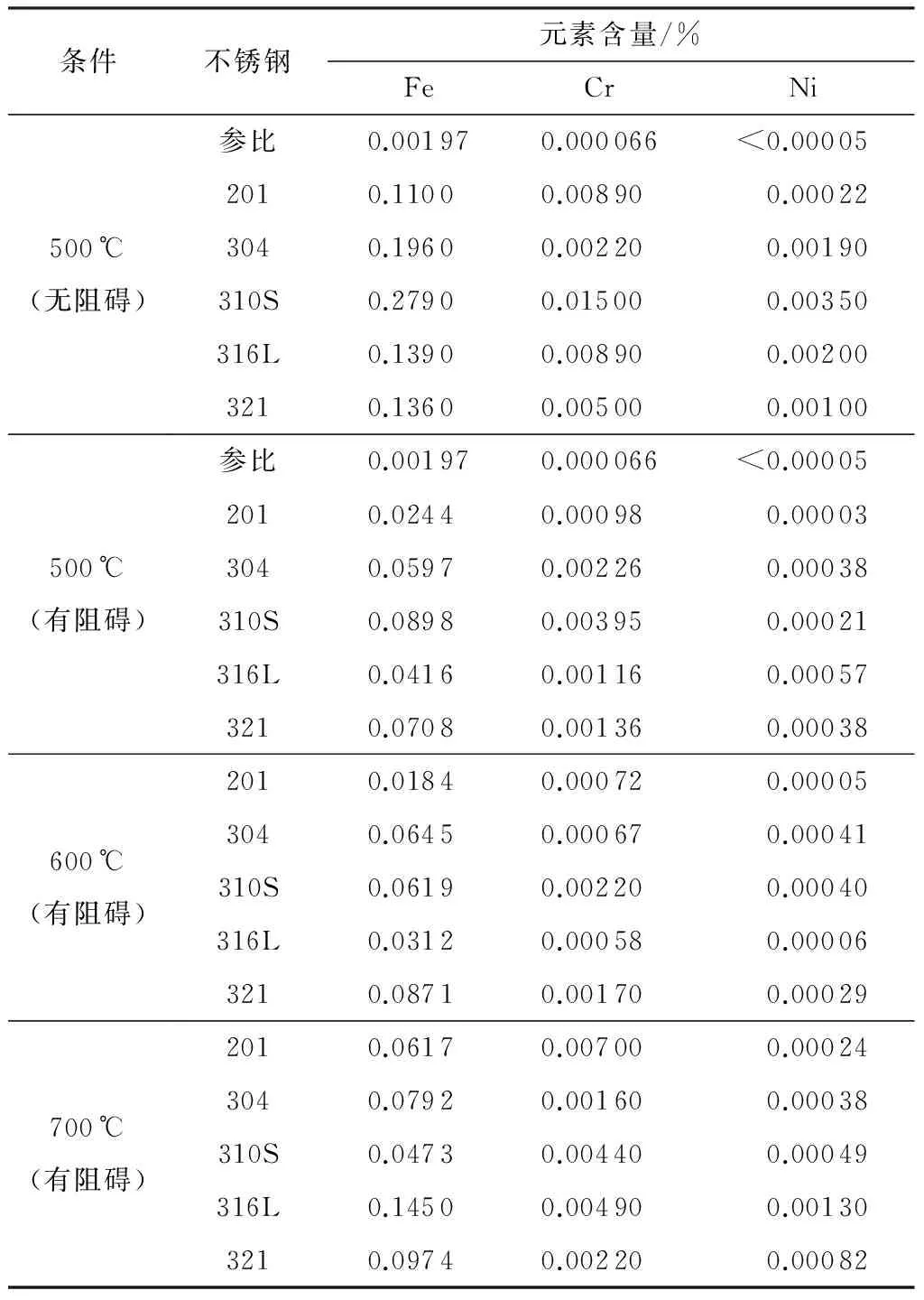

2.3 金属元素进入熔盐的量

腐蚀后金属元素进入熔盐的量是探析腐蚀机理的重要参考.采用原子吸收分光光度法分析得到参比熔盐和腐蚀后熔盐中Fe、Cr、Ni 3种元素的含量,如表2所示.对比发现,腐蚀后仅有微量的Fe元素进入了熔盐,Cr、Ni元素基本没有进入熔盐.500 ℃下无阻碍接触空气腐蚀后不锈钢中Fe元素进入熔盐的量明显高于有阻碍接触空气条件下,该结果与不锈钢的腐蚀程度基本一致.

有阻碍接触空气条件下,随着温度的升高,不锈钢中的金属元素进入熔盐的量并未明显增加,然而图2显示不锈钢的质量损失却在增加,说明在高温下金属的腐蚀产物为固体,这些固体附着在金属表面并未进入熔盐,因此测量的腐蚀后熔盐中金属离子含量极低.

表2 不锈钢中Fe、Cr、Ni 3种元素进入熔盐的量Table 2 Content of element(Fe,Cr,Ni) in the molten salt

2.4 316L的长期腐蚀性

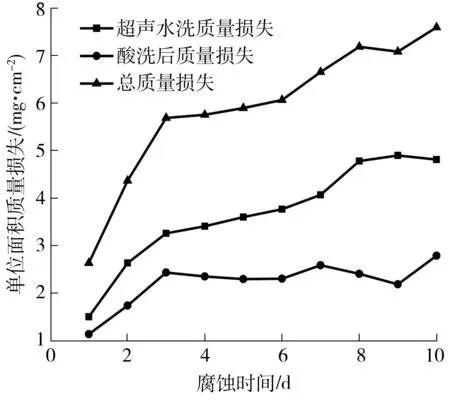

图2所示各种不锈钢短期腐蚀性实验结果表明,316L不锈钢在600 ℃下腐蚀性最小,因此选择长期腐蚀恒温温度为600 ℃.316L不锈钢的腐蚀动力曲线如图3所示.

图3 600 ℃下316L不锈钢10 d腐蚀动力曲线

Fig.3 Corrosion kinetic curves of stainless steel 316L for 10 days immersion at 600 ℃

图3表明,腐蚀的前3 d,316L不锈钢表面腐蚀层中的疏松氧化物和碱性致密氧化物的生成量都呈线性增加,腐蚀导致的总质量损失迅速增大,从第4天开始碱性致密氧化物的质量表现出平稳的趋势,疏松氧化物和总质量损失缓慢增加,腐蚀速率减小,推测是不锈钢表面形成的碱性氧化层逐渐开始阻止金属基体快速腐蚀.从腐蚀动力学曲线可计算求得316L不锈钢在600 ℃下三元氯化物熔盐中的腐蚀速率为0.347 mm/y,按照金属腐蚀十级标准评估[25],316L不锈钢在本实验条件下的腐蚀等级为6级,属于尚耐蚀.与几种低共熔硝酸盐在565 ℃下的腐蚀性相比[26],三元NaCl-CaCl2-MgCl2低共熔氯化物盐对316L不锈钢在600 ℃下的年腐蚀率要大15~38倍,需要研究更耐腐蚀的镍基合金在该熔盐中的腐蚀性.

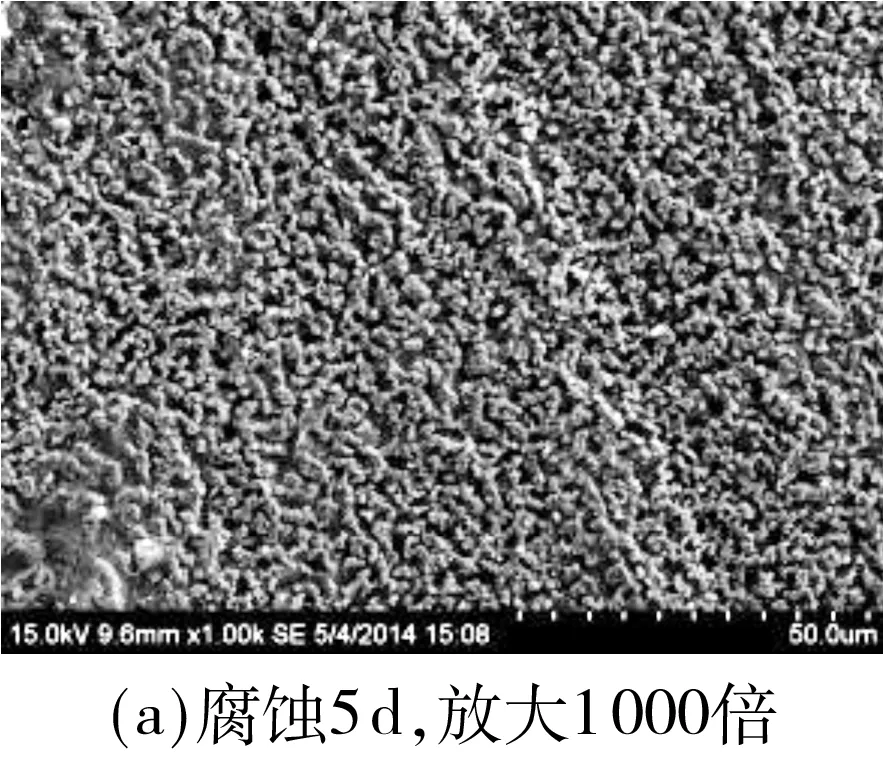

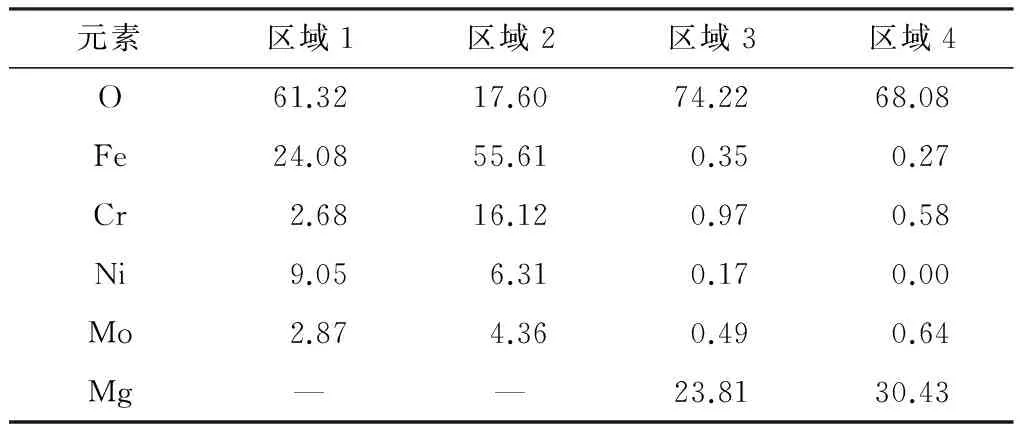

图4是316L不锈钢长期腐蚀5 d和10 d后的扫描电镜(SEM)图.图4(b)和4(d)中所标记区域1-4的EDX元素(X射线能谱)分析结果如表3所示.

从图4(a)可见,腐蚀5 d后,不锈钢表面呈现多孔状态,进一步放大观察发现,孔道由岛状凸起和不规则凹坑形成,如图4(b)所示.考虑到样品被超声水洗,并结合图3分析,这些凸起应该是碱性氧化物.表3所示EDX分析结果表明,图4(b)所示区域1(颗粒)凸起部分的主要元素为O、Fe和Ni,主要为Fe和Ni的氧化物,与邻近凹坑区域2相比,凸起部分的Cr含量很少,结合表2所示熔盐中Cr含量很低的事实可以推测,腐蚀过程中Cr可能存在挥发损失.区域2凹坑内主要元素为Fe、Cr、Ni、O,氧元素相对含量明显低于区域1所示的凸起部分,金属元素相对含量明显升高,因此凹坑内除了含有金属氧化物之外仍有部分裸露的金属,说明腐蚀5 d后形成的碱性氧化层尚不致密.腐蚀过程出现的“贫铬”现象还有待进一步研究.

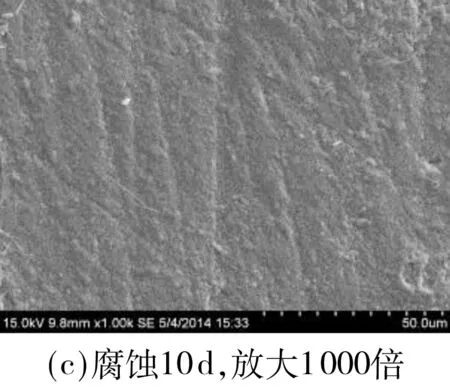

Table 3 Relative contents of elements according to EDX analysis %

图4(c)和4(d)显示,腐蚀10 d后,先前出现的多孔现象消失,代之以光滑和致密的表面.区域3和4的EDX分析结果表明,该区域主要元素都为Mg和O,而Fe、Cr、Ni含量极少,说明腐蚀层的表层被MgO覆盖,推测是熔盐中MgCl2接触空气,与其中的水发生热解反应生成MgO,紧密地附着在不锈钢表面,阻止活性氧化物在不锈钢表面向金属扩散,减缓金属进一步腐蚀.可见,空气中的H2O也会影响熔盐对金属的腐蚀.后续将就气氛的相对湿度对腐蚀的影响进行专门的量化研究.

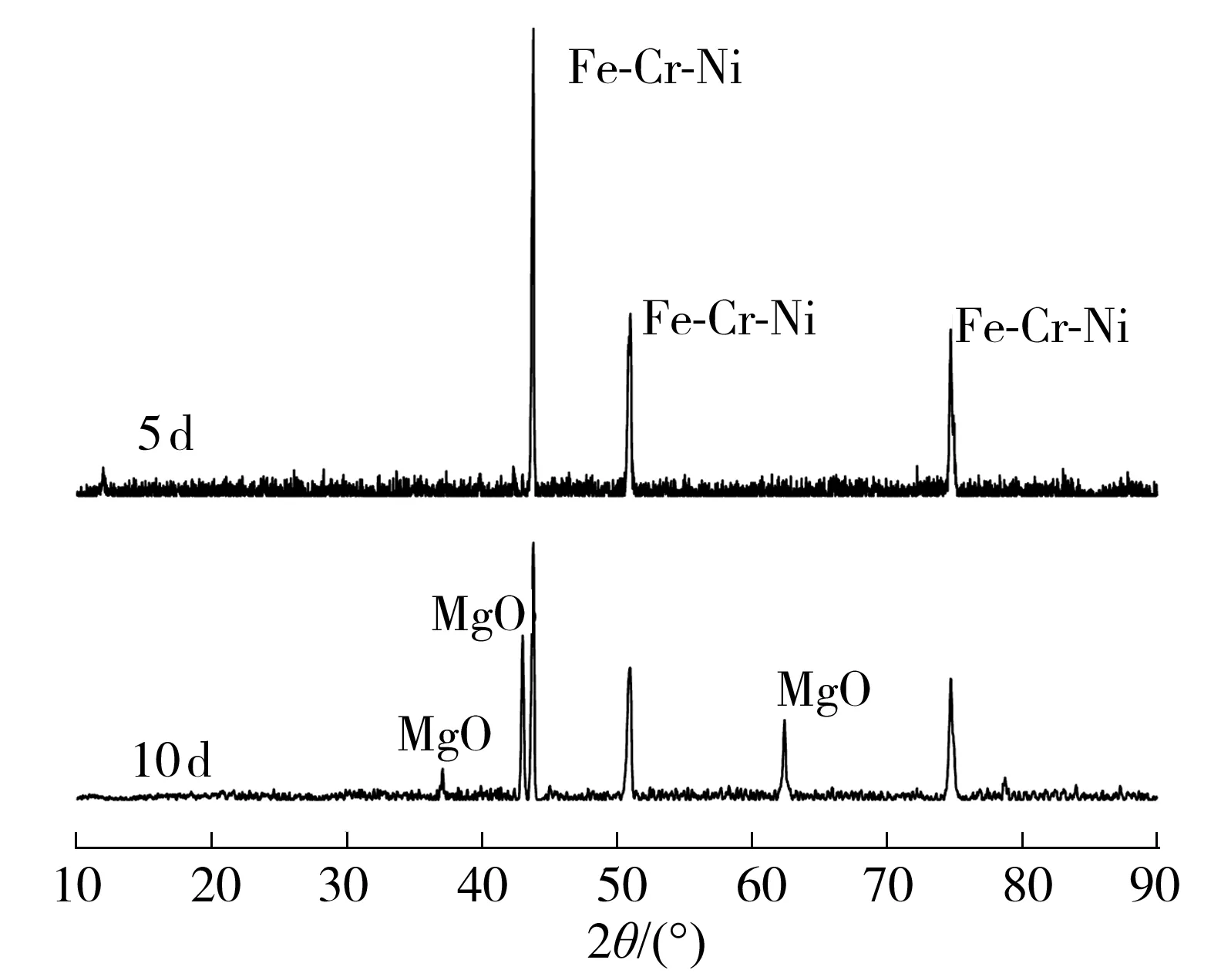

腐蚀5 d和10 d后不锈钢的XRD分析结果如图5所示.

图5 316L腐蚀5 d和10 d后的XRD曲线Fig.5 XRD curves of 316L after five and ten days corrosion

从图5可知,腐蚀5 d后不锈钢的XRD图谱仍显示的是Fe-Cr-Ni合金峰,并未出现任何金属氧化物信息,原因可能是氧化层较薄,尚未完全覆盖金属表面,检测时被X射线透过.腐蚀10 d后的XRD图谱显示,合金峰峰值相比腐蚀5 d的明显降低,而且出现了一组新衍射峰,该组新峰与JCPDS-ICDD数据库中编号为78-0430、表征面心立方结构MgO的衍射峰完全吻合,说明腐蚀10 d后在腐蚀层中形成了MgO,该结果与表3所示图4(d)区域3和区域4的元素分析结果一致.

3 结论

文中对5种不锈钢在NaCl-CaCl2-MgCl2低共熔盐中的腐蚀性进行了研究,主要得出以下结论:

(1)接触空气程度的不同确实影响5种不锈钢在NaCl-CaCl2-MgCl2低共熔盐中的腐蚀性,限制熔盐接触空气,可降低腐蚀程度.在有阻碍接触空气的工况下,含Mo的316L不锈钢在500、600和700 ℃下均表现出了最好的耐腐蚀性.

(2)腐蚀后的熔盐仅有微量Fe元素进入,Cr、Ni元素均未进入,腐蚀产物以固体形式附着在金属表面.

(3)腐蚀动力学研究表明,316L不锈钢的腐蚀速率随着时间的延长趋于平缓,腐蚀率为0.347 mm/y.

(4)SEM和XRD分析表明,腐蚀10 d后316L不锈钢表面形成了较为致密的MgO膜,可减缓腐蚀.

[1] SOHAL M S,EBNER M A,SABHARWALL P,et al.Engineering database of liquid salt thermophysical and thermochemical properties [R].Idaho Falls:Idaho National Laboratory,2010.

[2] LI C,LI P,WANG K,et al.Survey of properties of key single and mixture halide salts for potential application as high temperature heat transfer fluids for concentrated solar thermal power systems [J].AIMS Energy,2014,2(2):133- 157.

[3] LI P,MOLINA E,WANG K,et al.Thermal and transport properties of NaCl-KCl-ZnCl2eutectic salts for new generation high-temperature heat-transfer fluids [J].Journal of Solar Energy Engineering,Transactions of the ASME,2016,138(5):054501- 054508.

[4] 孙李平.太阳能高温熔盐优选及腐蚀特性实验研究 [D].北京:北京工业大学,2007.

[5] LI Y,XU X,WANG K,et al.Survey and evaluation of equations for thermophysical properties of binary/ternary eutectic salts from NaCl,KCl,MgCl2,CaCl2,ZnCl2for heat transfer and thermal storage fluids in CSP [J].Solar Energy,2017,152:57- 79.

[6] 胡宝华,丁静,魏小兰,等.高温熔盐的热物性测试及热稳定性分析 [J].无机盐工业,2010,42(1):22- 24.

HU Bao-hua,DING Jing,WEI Xiao-lan,et al.Test of thermal physics and analysis on thermal stability of high temperature molten salt [J].Inorganic Chemicals Industry,2010,42(1):22- 24.

[7] 宋明,魏小兰,彭强,等.新型三元氯化物熔盐材料的设计及热稳定性研究 [J].工程热物理学报,2015,36(2):393- 396.

SONG Ming,WEI Xiao-lan,PENG Qiang,et al.Thermal stability of a new designed ternary chloride molten salt material [J].Journal of Engineering Thermophysics,2015,36(2):393- 396.

[8] WEI X L,SONG M,WANG W L,et al.Design and thermal properties of a novel ternary chloride eutectics for high-temperature solar energy storage [J].Applied Energy,2015,156:306- 310.

[9] 刘斌,叶猛,吴玉庭,等.混合氯化熔融盐的腐蚀性实验 [J].工程热物理学报,2009,29(12):2131- 2133.

LIU Bin,YE Meng,WU Yu-ting,et al.Experimental study on corrosion of stainless steel in molten chlorine salt mixture [J].Journal of Engineering Thermophysics,2009,29(12):2131- 2133.

[10] AMBROSEK J,OLSON L,SRIDHARAN K,et al.Corrosion studies of high temperature alloys in molten chloride salt [J].Transactions of the American Nuclear Society,2010,102:781- 782.

[11] VIGNAROOBAN K,PUGAZHENDHI P,TUCKER C,et al.Corrosion resistance of Hastelloys in molten metal-chloride heat-transfer fluids for concentrating solar power applications [J].Solar Energy,2014,103:62- 69.

[12] VIGNAROOBAN K,XU X,WANG K,et al.Vapor pressure and corrosivity of ternary metal-chloride molten-salt based heat transfer fluids for use in concentrating solar power systems [J].Applied Energy,2015,159:206- 213.

[13] LU Y,CHENG B,WANG J,et al.Corrosion behavior of Cr,Fe and Ni based superalloy in molten NaCl [J].Rare Metal Materials & Engineering,2014,43(1):17- 23.

[14] LIU S,LIU Z,WANG Y,et al.A comparative study on the high temperature corrosion of TP347H stainless steel,C22 alloy and laser-cladding C22 coating in molten chloride salts [J].Corrosion Science,2014,83(6):396- 408.

[15] HOFMEISTER M,KLEIN L,MIRAN H,et al.Corrosion behaviour of stainless steels and a single crystal superalloy in a ternary LiCl-KCl-CsCl molten salt [J].Corrosion Science,2015,90:46- 53.

[16] WANG J,ZHANG C,LI Z H,et al.Corrosion behavior of nickel-based superalloys in thermal storage medium of molten eutectic NaCl-MgCl2,in atmosphere [J].Solar Energy Materials and Solar Cells,2017,164:146- 155.

[17] 李远士,牛焱,刘刚,等.金属材料在垃圾焚烧环境中的高温腐蚀 [J].腐蚀科学与防护技术,2000,12(4):224- 227.

LI Yuan-shi,NIU Yan,LIU Gang,et al.High temperature corrosion of metallic materials in waste incineration environment [J].Corrosion Science and Protection Technology,2000,12(4):224- 227.

[18] LEE Y Y,MCNALLAN M J.Ignition of nickel in environments containing oxygen and chlorine [J].Metallurgical and Materials Transactions A,1987,18(13):1099- 1107.

[19] REESE E,GRABKE H J.Effect of sodium chloride to the oxidation of high-alloy chromium-nickel steels and chromium [J].Mater Corros,1993,43:547- 551.

[20] 塞德赖克斯A 约翰.不锈钢的腐蚀 [M].北京:机械工业出版社,1986:15- 16.

[21] ISHITSUKA T,NOSE K.Solubility study on protective oxide films in molten chlorides created by refuse incine-ration environment [J].Materials & Corrosion,2000,51(3):177- 181.

[22] LI Y S,SANCHEZPASTEN M,SPIEGEL M.High temperature interaction of pure Cr with KCl [C]∥Materials Science Forum.Zurich:Trans Tech Publication Ltd,2004:4589- 4599.

[23] ZHANG Q K,LIN N,HE Y H.Effects of Mo additions on the corrosion behavior of WC-TiC-Ni hardmetals in acidic solutions [J].International Journal of Refractory Metals and Hard Materials,2013,38:15- 25.

[24] DOH S J,JE J H,JIN S K,et al.Influence of Cr and Mo on the passivation of stainless steel 430(18Cr) and 444(18Cr-2Mo):in situ XANES study [J].Nuclear Instruments & Methods in Physics Research,2003,199(1):211- 215.

[25] 梁成浩.金属腐蚀性导论 [M].北京:机械工业出版社,1999:5- 7.