双涡轮增压系统压气机通流特性匹配方法

2017-03-08谢海江李华雷邢卫东

谢海江, 李华雷, 邢卫东

(1. 郑州职业技术学院汽车工程系, 河南 郑州 450121;2. 上海交通大学动力机械及工程教育部重点实验室, 上海 200240;3. 中国航发商用航空发动机有限公司, 上海 200241; 4. 中国北方发动机研究所(天津), 天津 300400)

双涡轮增压系统压气机通流特性匹配方法

谢海江1, 李华雷2,3, 邢卫东4

(1. 郑州职业技术学院汽车工程系, 河南 郑州 450121;2. 上海交通大学动力机械及工程教育部重点实验室, 上海 200240;3. 中国航发商用航空发动机有限公司, 上海 200241; 4. 中国北方发动机研究所(天津), 天津 300400)

通过离心式压气机特性图谱分析,建立了压气机通流特性模型来表征节流线。基于压气机通流特性模型,针对车用柴油机典型工况建立了性能指标函数,从而指导增压系统匹配方案的确定。针对典型双涡轮增压系统,明确了增压系统匹配流程,建立基于压气机通流特性的匹配方法。针对某型6缸增压柴油机不同工况的性能参数指标,进行了相继增压系统和可调两级增压系统匹配计算,分别进行了大小增压器和高低压级增压器选型。通过搭建柴油机相继和可调两级增压系统试验台架,试验验证了双涡轮增压系统匹配方案,试验结果表明,所匹配的相继和可调两级增压系统能够满足不同典型工况的压比和流量要求,进而实现柴油机不同工况的性能指标,保证了柴油机全工况范围的正常运行。同时根据柴油机试验结果,以燃油经济性最优为目标,确定了相继和可调两级增压系统全工况控制策略。

柴油机; 相继增压系统; 两级增压系统; 压气机; 通流特性; 匹配方法

随着环境问题的日益突出和排放法规的日益严格,高增压技术逐渐应用于柴油机动力性能提升和排放性能改善。高增压技术的应用使得柴油机与涡轮增压系统匹配矛盾的问题更加严重,由此产生了废气放气式、可变截面、相继增压、可调两级甚至可调三级增压系统来解决这一矛盾问题。

目前,相继和可调两级等双涡轮增压系统在工程实际中已经得到广泛应用。现有的相继增压系统匹配方法一般是根据柴油机部分转速工况点与最高转速工况点的增压比、过量空气系数的关系,采用简单喷嘴模型计算涡轮等效流通面积,最终确定采用相同或大小涡轮相继增压系统方案[1-4]。现有的可调两级增压系统匹配方法中,一般是采用穷举法、迭代法[5-7]或基于等效模型的调节能力分析[8-11]等过程确定合适的高低压级涡轮等效流通面积,最终完成涡轮增压器选型。而通过简单喷嘴公式确定的涡轮等效面积或相应的涡轮流通特性一般很难得到,大部分涡轮增压器厂商很少提供涡轮特性试验数据,而是只提供压气机特性图谱来明确该款增压器适用的压比和折合流量范围。但目前两个压气机特性的选择比较依赖于在特性图上确定特性点位置之一点图谱的方法,最终压气机特性方案的确定也依赖于经验;另外,柴油机性能的实现不仅仅依赖于合适的压气机和涡轮特性,还需要以一定的增压系统总效率为前提。而相比于涡轮效率,压气机效率在不同工况点的变化幅度相对较大,因此现有的相继和可调两级增压系统匹配方法会受到很大限制,需要寻求可行的新型双涡轮增压系统匹配方法。

本研究引入压气机通流特性模型这一概念,力求在柴油机的运行工况范围内保证压气机端的综合效率较高,进而保证柴油机性能,实现匹配目标。通过分析离心式压气机特性图谱,建立了计算精度很高的压气机通流特性模型,基于此模型分别明确了相继增压系统与可调两级增压系统匹配流程和方法,并针对某6缸增压柴油机进行了双涡轮增压系统的应用实例计算,分别匹配了相继和可调两级增压系统。通过搭建柴油机增压系统试验台架,进行了匹配方案的性能试验,验证了双涡轮增压系统匹配方法。

1 压气机通流特性模型

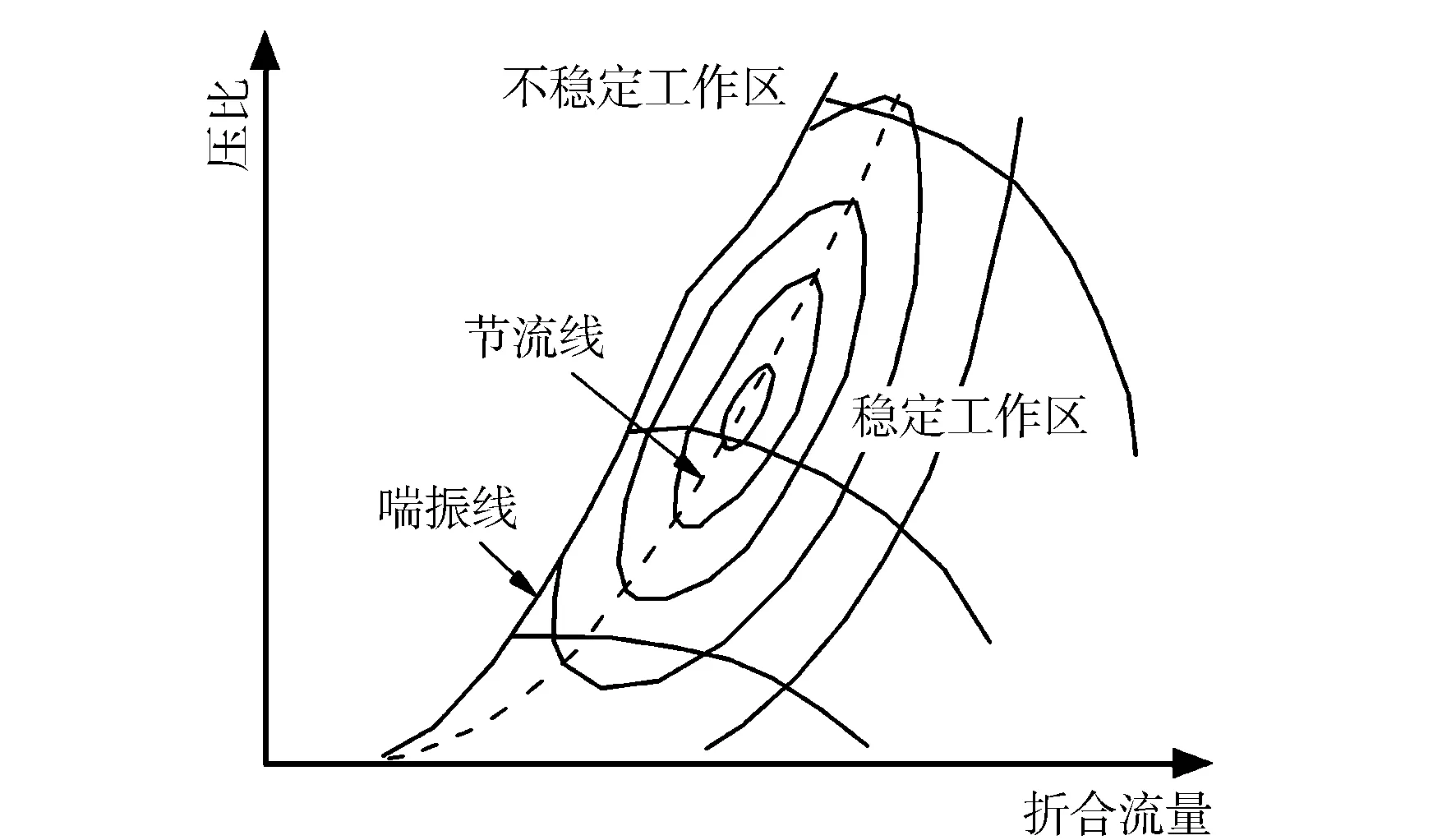

离心式压气机特性图由稳定工作区和不稳定工作区组成,压气机最高效率区在稳定工作区的中间位置,比较靠近喘振线(见图1)。图中的虚线为节流线,是当压气机后边的节流面积保持一定时,改变压气机转速所测量得到的性能曲线,可以近似为一个孔板的体积流量与孔板前后压差之间的关系,曲线形状与二次抛物线相似[11]。

图1 离心式压气机特性图

可以看出,离心式压气机的节流线基本上穿过每条压气机转速上对应的最高效率区。当柴油机与离心式压气机联合运行时,如果柴油机运行工况在压气机上的运行点位于或者靠近节流线,增压器的效率相对较高,有利于增压压力的建立和柴油机的泵气过程,从而提高柴油机的动力性和经济性。由此可见,较好的增压系统匹配方案应该使柴油机主要工况的运行点尽量靠近节流线,从而获得较高的增压系统整体效率。在此基础上考虑为低转速外特性运行点保留足够的喘振裕度,避免其进入压气机喘振区域;高转速运行点不超过压气机的最高转速线,保持合适的超速裕度,从而保证增压柴油机正常运行。

(1)

式中:AC为压气机等效通流面积;ρin为压气机入口密度。

为保证压气机图谱的通用性,增压器厂商采用压比和折合流量来绘制压气机特性图谱,因此为了满足增压系统匹配过程要求,需要将式(1)改写成如下形式:

(2)

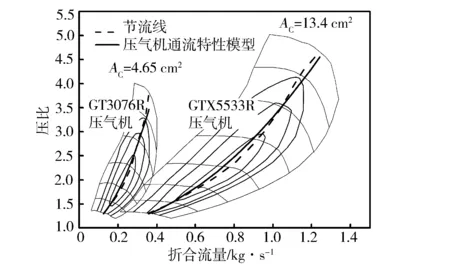

可以看出,离心式压气机的压比与折合流量呈二次多项式关系,而压气机等效通流面积AC可以表征其流通能力的大小。为验证通流特性方程的准确性,选用两款涡轮增压机进行了模型精度验证计算,结果见图2。

图2 压气机通流特性模型的验证结果

将采用通流特性方程计算得到的压比与折合流量曲线与节流线进行对比,可以看出,压气机通流特性曲线可以穿过压气机的高效率区域,并且与节流线非常接近,这说明通流特性方程基本可以用来表征离心式压气机的节流线特性。

2 基于压气机通流特性模型的双涡轮增压

系统匹配方法

2.1 基于压气机通流特性的增压系统匹配方法

根据压气机通流特性模型,不同的压气机通流面积会对应不同的压气机特性图谱节流线,其主要作用是表征压气机的节流线,即反映出每条压气机转速线上最高效率点所在位置。在实际匹配过程中根据增压器厂商所提供的压气机特性图谱,选取任意等转速线与节流线交点处的压比和折合流量,就能够计算得到相应的压气机等效流通面积,将其与匹配计算结果进行对比,从而选择与匹配结果相等或相近的压气机特性作为大小增压器或高低压级增压器的压气机方案,完成选型。

在进行增压系统匹配时,根据柴油机最低稳定转速、最大扭矩点和标定转速等典型工况下柴油机功率、燃油消耗率和空燃比等性能参数所对应的压比和进气流量,就能得到压比和折合流量,通过式(2)就可求得某一典型工况点应该匹配的压气机通流面积,即可以确定能使其运行点处于高效区域的压气机特性图谱。不同典型工况会需要不同的压比和折合流量,也就对应了不同的压气机特性图谱。但对于增压系统匹配过程而言,只能采用一个或两个压气机来适应不同工况点的需求,因此可构建一个性能指标函数U(AC),其函数表达形式如下:

(3)

使性能指标函数U(AC)取得最小值,可以求得唯一的压气机通流面积AC,opt,根据其数值大小求得压气机通流特性曲线,然后在现有涡轮增压器中寻找节流线与此特性曲线重合或相近的压气机图谱,完成柴油机与增压系统的匹配方案确定。

根据上述匹配方法,可以指导双涡轮增压系统的匹配过程,确定增压系统方案。双涡轮增压器系统包括相继增压系统和可调两级增压系统。对于柴油机车用特性,相继增压系统采用两台相同或不同的涡轮增压器实现两阶段或三阶段相继增压,较有效地解决增压系统与柴油机的匹配矛盾。可调两级增压系统采用大小不同的两个增压器串联布置,在低压级增压器流量范围的基础上通过高压级增压器的压缩作用提升整体的压比水平,实现了高压比和宽流量范围的兼顾。

2.2 相继增压系统匹配方法

进行相继增压系统匹配时,需要根据柴油机部分转速工况与标定转速工况的压比、过量空气系数的关系,确定合适的增压器型号。

(4)

2.3 可调两级增压系统匹配方法

可调两级增压系统一般注重提升柴油机低转速动力性,因此匹配方案需要在小质量流量情况下实现较大的增压压力。而对于最大扭矩点以上的高转速工况只要保持原机性能,则可调两级增压系统的匹配方案应着重解决这种匹配方案的确定问题。

3 双涡轮增压系统匹配方法应用及试验验证

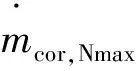

针对D6114涡轮增压柴油机,采用上述匹配方法进行双涡轮增压系统的应用计算和试验验证。发动机的主要性能参数见表1。

表1 D6114原机主要性能参数

3.1 双涡轮增压系统匹配方法应用实例

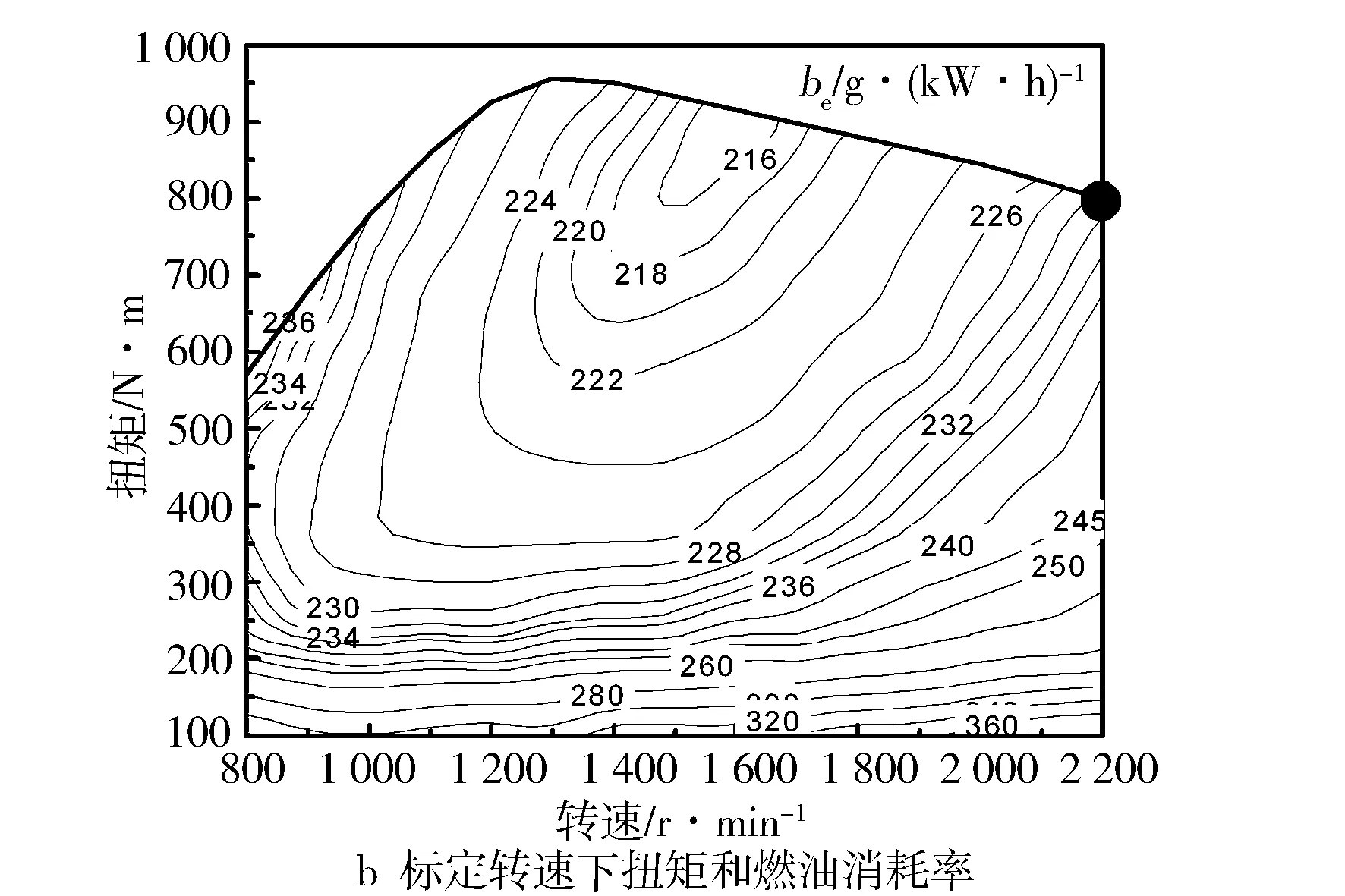

为改善原机性能,将相继增压系统的匹配目标定义为最低稳定转速外特性工况点(800 r/min,570 N·m)的过量空气系数为1.55,燃油消耗率为217.5 g/(kW·h);标定转速工况点(2 200 r/min,800 N·m)的过量空气系数为1.85,燃油消耗率为231 g/(kW·h)。

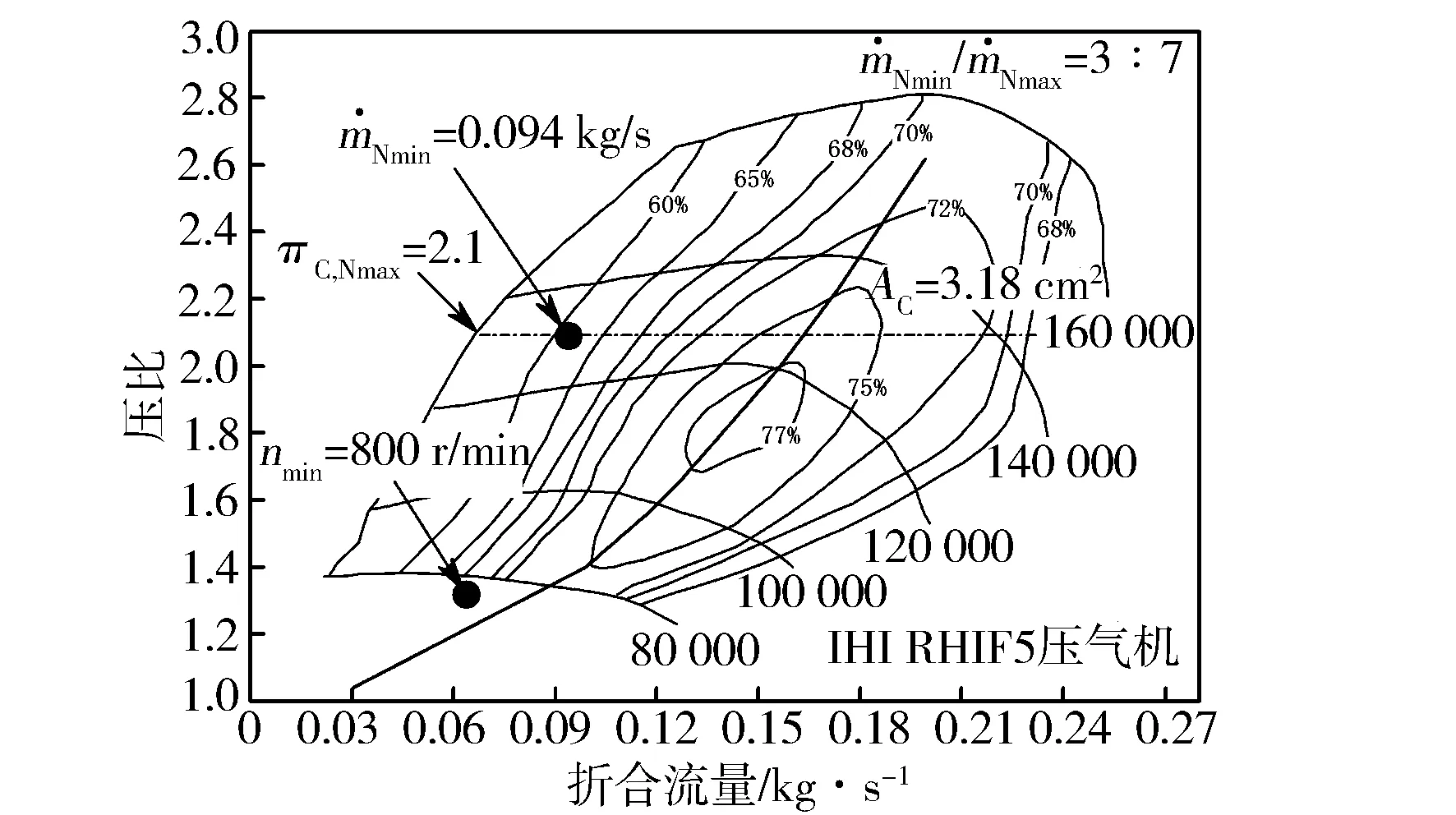

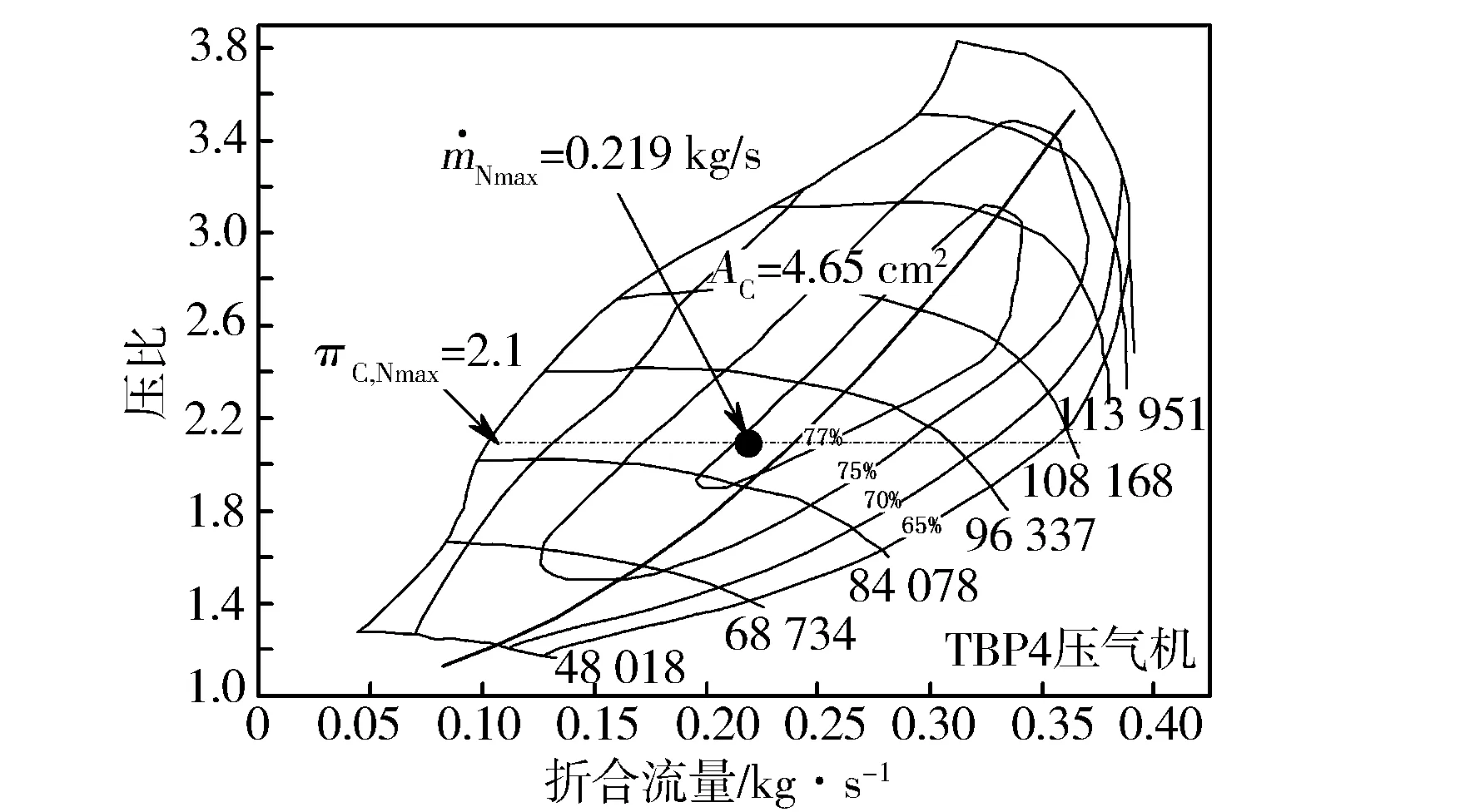

根据最低稳定转速时柴油机性能指标要求,可以得到增压系统需要满足的压比为1.32,折合流量为0.063 9 kg/s;根据式(2)的压气机通流面积计算结果,最终选用了与其接近的IHI RHF5压气机,其通流面积为3.18 cm2,选配结果见图3。根据标定转速时柴油机性能指标,计算出此时要求实现的压比为2.1,折合流量为0.313 kg/s。考虑到相继增压系统中增压器切换运行关系,将大小涡轮增压器的折合流量比值定为3∶7,因此可以得到大压气机要满足的压比为2.1,折合流量为0.219 kg/s。同样根据式(2)的压气机通流面积结果选用了与之接近的TBP4压气机,其通流面积为4.65 cm2,选配结果见图4。最后将大小增压器并联布置构成相继增压系统的匹配方案。

图3 小增压器压气机特性图选配结果

图4 大增压器压气机特性图选配结果

为提升柴油机低转速动力性能,将可调两级增压系统的匹配目标定义为最低转速外特性工况点(800 r/min,650 N·m)的过量空气系数为1.6,燃油消耗率为206.8 g/(kW·h);最大扭矩点工况(1 400 r/min,950 N·m)的过量空气系数为1.74,燃油消耗率为207.2 g/(kW·h);标定转速工况点(2 200 r/min,800 N·m)的过量空气系数为2.1,燃油消耗率为227.1 g/(kW·h)。

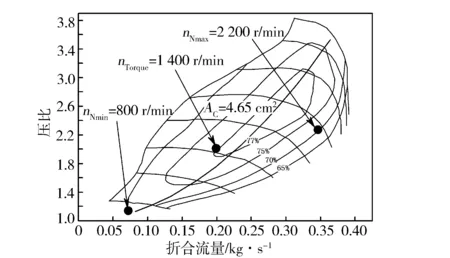

根据最低稳定转速时柴油机性能指标要求,可以得到增压系统需要满足的总压比为1.36,折合流量为0.071 8 kg/s;将高低压级压比分配定为50∶50,得到高压级压比为1.166,折合流量为0.066 3 kg/s;采用式(2)计算得到压气机通流面积为3.18 cm2,因此高压级也选用IHI RHF5压气机,选配结果见图5。此时计算得到最低稳定转速工况时应采用的低压级压比为1.166,折合流量为0.071 7 kg/s。该可调两级增压系统匹配方案在低转速时采用两级串联运行的普通两级运行模式,减小增压系统涡轮等效面积来弥补低稳定转速工况下压气机效率较低这一缺点,实现柴油机此工况点的性能目标。此时高压级小增压器承担主要的压缩作用,而低压级起到辅助作用。考虑到增压系统管路布置方案和整体结构,并未在低转速工况采用一个高压级小增压器工作的运行模式,因为这需要在低压级压气机和涡轮旁分别并联一个旁通阀才能实现低压级增压器的完全屏蔽。

图5 高压级增压器压气机特性图选配结果

另外根据最大扭矩点和标定转速工况的柴油机性能参数确定了最大扭矩点处压比为2.02,折合流量为0.199 kg/s;标定转速处压比为2.27,折合流量为0.346 kg/s。再根据式(2)计算得到这3个工况点应选用的压气机通流面积,并采用性能指标函数的最小化分析得到唯一的压气机通流面积,而TBP4压气机的通流面积与之接近,因此低压级选用了TBP4压气机,其特性与运行点的对比情况见图6。最后将两个增压器串联布置就可以构成可调两级增压系统的匹配方案。

图6 低压级增压器压气机特性图选配结果

通过压气机通流特性模型的运用并结合性能指标函数U(Ac),保证了不同柴油机工况下的压气机端的综合效率较高,进而保证了增压系统总效率水平。虽然图3和图6中标定转速运行点离节流线稍远,但车用柴油机的整个运行范围必然存在距离压气机节流线较远的工况点。如果采用只侧重于匹配点工况效率的传统匹配方法,标定转速运行点与节流线的距离可能会更远,其工况点效率会更低。

3.2 双涡轮增压系统匹配方法的试验验证

根据上节中双涡轮增压系统的应用实例,分别搭建了柴油机相继增压系统试验台和柴油机可调两级增压系统试验台,并进行了柴油机性能试验,对双涡轮增压系统匹配方法进行试验验证。

图7示出了相继增压匹配方案的验证结果。可以看出,柴油机装配相继增压系统后可以实现最低稳定转速和标定转速的性能指标。图7a示出了小涡轮增压器单独运行时的燃油消耗率等值线图。从图中可知,所匹配的小涡轮增压器可以很好地满足柴油机最低稳定转速到最大扭矩点之间运行工况的要求,提供足够的增压压力,从而实现了最大稳定转速的目标扭矩和油耗。但当发动机转速增加时,受限于其流通能力范围,小涡轮增压器不再适用于高转速工况。图7b示出了相继增压系统联合运行时的燃油消耗率等值线图。可以看出,所匹配的相继增压系统在柴油机标定转速实现了扭矩和燃油消耗率等匹配目标,而且能够满足柴油机全工况内的压比和流量需求。

图7 相继增压系统匹配方案试验验证

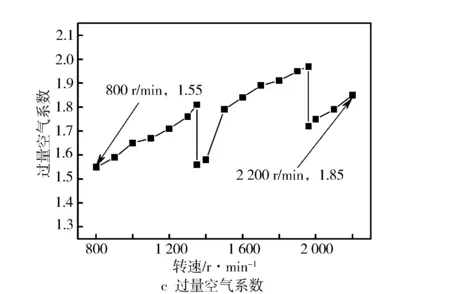

过量空气系数的验证结果见图7c。可以看出,相继增压系统中大小增压器相继切换的运行状态使得柴油机外特性工况的增压压力存在两段阶跃式突变现象,造成相继增压系统的三阶段运行模式。而匹配方案在最大稳定转速和标定转速都能很好地满足柴油机运行要求,过量空气系数的匹配目标也得以实现。

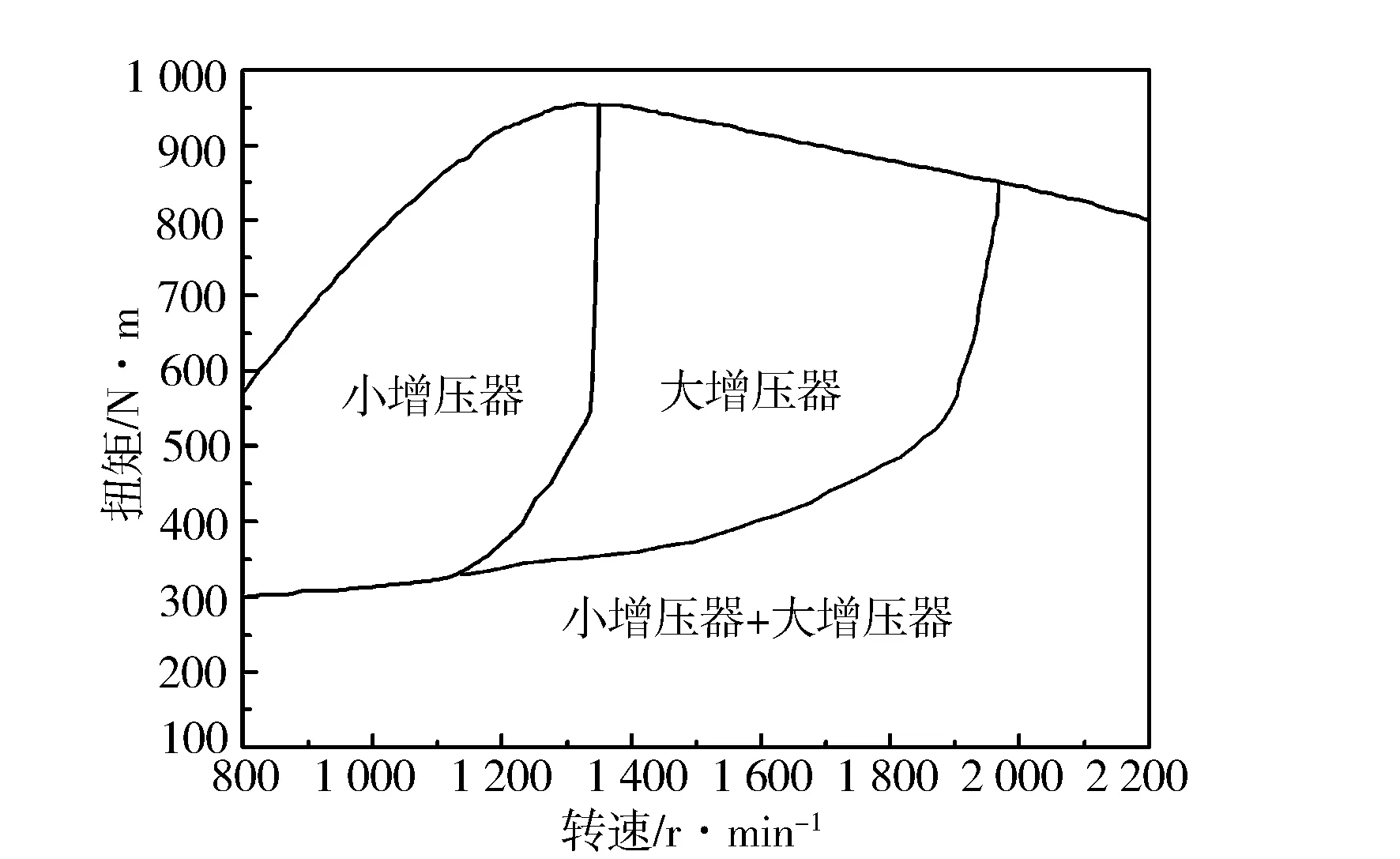

根据燃油经济性最优原则,将相继增压系统不同运行模式的全工况燃油消耗率进行求差运算,得到不同增压器的最佳适用区域,从而确定了相继增压系统全工况控制策略(见图8)。从图中可知,为满足柴油机经济性要求,小增压器运行于柴油机低速较高负荷工况,大增压器运行于中速较高负荷工况,而大小两台增压器并联则运行于高速较高负荷以及全转速范围内的较低负荷工况。

图8 相继增压系统全工况控制策略

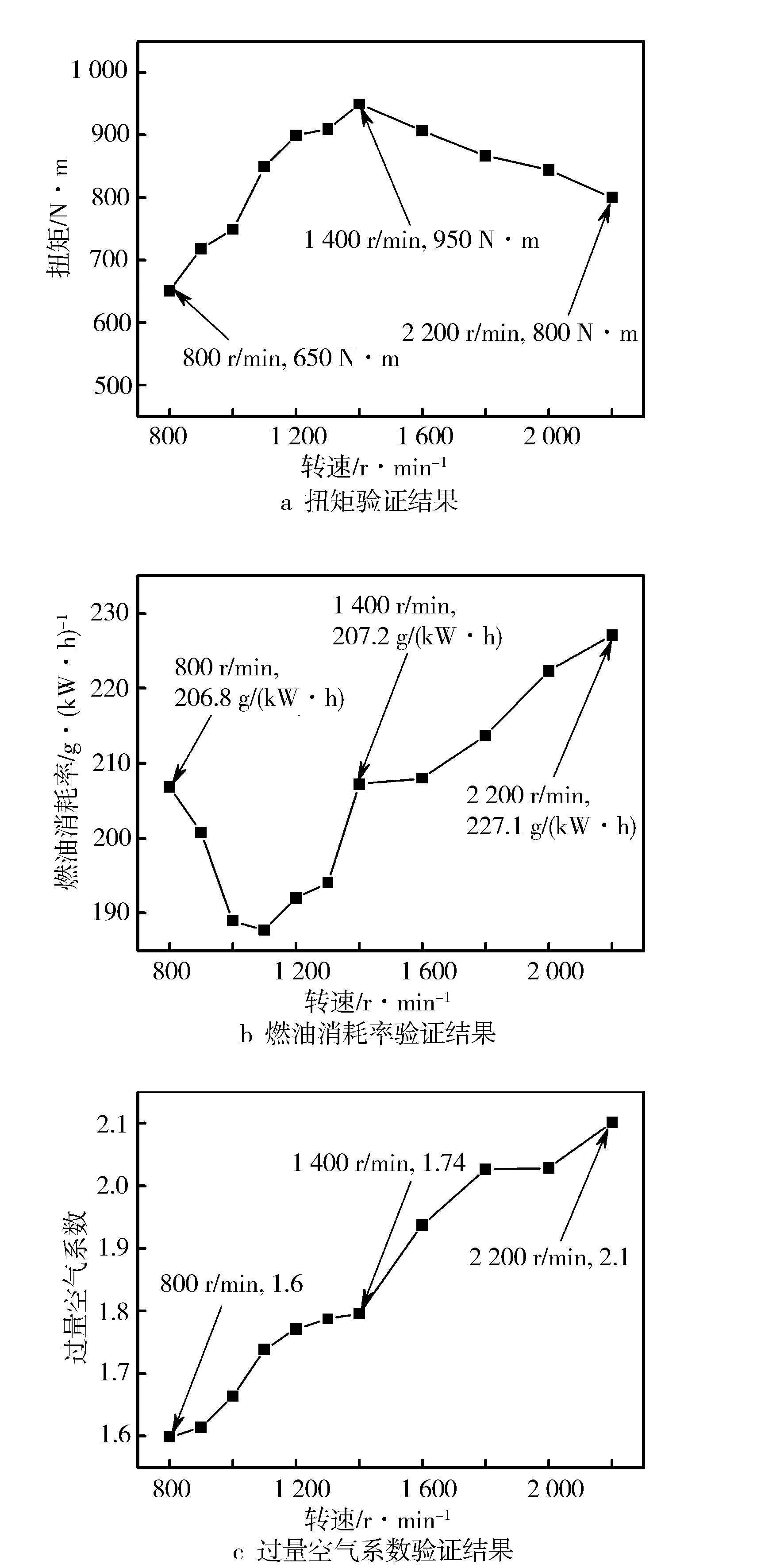

图9示出了可调两级增压系统匹配方案的验证结果。可以看出,所匹配的可调两级增压系统可以在最大稳定转速、最大扭矩点以及标定转速这3个典型工况实现3.1节中相应的柴油机扭矩、燃油消耗率和过量空气系数等匹配目标。

图9 可调两级增压系统匹配方案试验验证

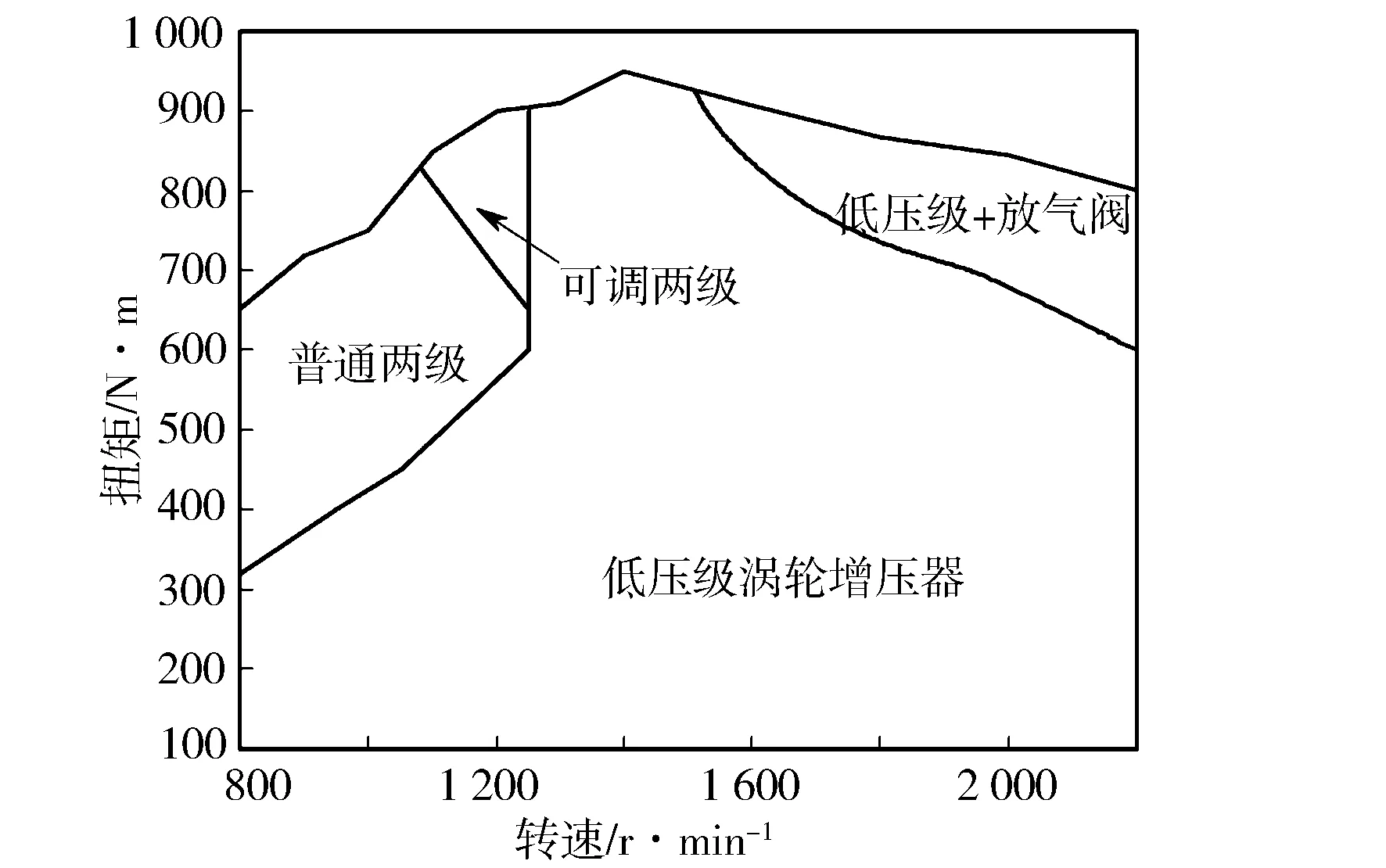

依据全工况燃油消耗率试验结果,以燃油消耗率最低为目标,确定了可调二级增压系统的全工况控制策略(见图10)。在中低转速、中高负荷区间内,高压级增压器效率较高,此时增压系统应运行于普通两级模式。高负荷时随着转速提高,要逐渐打开高压级涡轮旁通阀旁通掉一部分排气来降低增压压力和相应的涡前压力,增压系统运行于可调两级模式。中间负荷时,随着转速提高,空气量逐渐充足,为降低泵气损失,增压系统为低压级增压器单独运行模式。转速负荷继续增加会进一步提升增压压力,如果大于废气旁通阀的弹簧预紧力,废气旁通阀将逐渐打开以限制增压压力,此时增压系统运行于低压级增压器+放气阀制动模式。

图10 可调两级增压系统全工况控制策略

4 结束语

本研究通过建立压气机通流特性模型,进行了双涡轮增压系统匹配方法研究,确定了相继和可调两级增压系统匹配方法,并进行了应用实例计算和相应的试验验证。所建立的压气机通流特性模型具有足够的计算精度,结合性能指标函数分析方法可以指导涡轮增压系统匹配方案的确定;针对柴油机的主要性能指标要求,基于压气机通流特性模型通过合适的匹配流程可以完成相继或可调两级等双涡轮增压系统的选型;通过柴油机相继和可调两级增压系统的性能试验验证,所匹配的增压系统实现了相应柴油机性能指标要求,可以满足柴油机全工况压比和流量需求。

[1] Qian Y,Li H,Deng K.An approximate matching method for a parallel sequential turbocharging system[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2015,229(8):1034-1045.

[2] 王希波.大小涡轮三阶段相继增压系统匹配与切换过程研究[D].上海:上海交通大学,2009.

[3] 任自中,冯明志,李江,等.高增压系统相继增压技术的试验研究[J].柴油机,2001,23(6):18-29.

[4] 张海波.大小涡轮增压器相继增压系统的研究[D].上海:上海交通大学,2003.

[5] Benson R S,Svetnicka F V.Two-Stage Turbocharging of Diesel Engines:a Matching Procedure and An Experimental Investigation[C].SAE Paper 740740,1974.

[6] 刘秋颖.柴油机两级涡轮增压系统选型与匹配[D].上海:上海交通大学,2011.

[7] 何义团,马朝臣,朱智富,等.车用二级增压系统匹配方法与模拟计算[J].车用发动机,2007(3):83-85,92.

[8] Liu B,Deng K Y,Cui Y.Equivalent turbocharger model of regulated two-stage turbocharging system[J].Journal of the Energy Institute,2010,83(4):195-201.

[9] 刘博.柴油机可调二级涡轮增压系统研究[D].上海:上海交通大学,2011.

[10] 李华雷,刘博,邓康耀,等.可调二级增压系统调节能力的计算和试验研究[J].铁道机车车辆,2011,31(B10):301-306.

[11] 齐纳.内燃机增压与匹配:理论,计算及实例[M].北京:国防工业出版社,1982.

[编辑: 姜晓博]

Matching Method of Compressor Flow Characteristics for Dual Turbocharger System

XIE Haijiang1, LI Hualei2,3, XING Weidong4

(1. Automobile Engineering Department, Zhengzhou Technical College, Zhengzhou 450121, China;2. Key Laboratory for Power Machinery & Engineering of Ministry of Education,Shanghai Jiao Tong University, Shanghai 200240, China;3. AECC Commercial Aircraft Engine Co., Ltd., Shanghai 200241, China; 4. China North Engine Research Institute (Tianjin), Tianjin 300400, China)

A compressor flow characteristic model was built to characterize the throttling line through the analysis of centrifugal compressor map. Based on the model, the performance index function was proposed to help the determination of matching scheme for typical working conditions of automobile diesel engine. The matching process and corresponding matching method were established for dual turbocharger system. Then the calculation of sequential turbocharging and two-stage turbocharging system and their turbocharger selection were conducted according to the performance indexes of a 6-cylinder diesel engine at different working conditions. Finally, the scheme of dual turbocharge system was verified by the built test bench. The experimental results show that the matched sequential and two-stage turbocharging systems can meet the requirements of pressure ratio and mass flow rate at different typical working conditions. The expecting performance index can also be achieved at different conditions, therefor the turbocharging system can apply to the whole conditions. In the end, the optimum fuel economy control strategies of whole working conditions are determined with the test results.

diesel engine; sequential turbocharging system; two-stage turbocharging system; compressor; flow characteristic; matching method

2016-08-18;

2016-12-05

谢海江(1978—),男,讲师,主要研究方向为内燃机性能优化;haijiangsky@126.com。

10.3969/j.issn.1001-2222.2017.01.007

TK421.8

B

1001-2222(2017)01-0035-07