非对称双流道涡轮增压发动机的数值模拟

2017-03-08马义宋涛史艳彬陈海娥窦慧莉

马义, 宋涛, 史艳彬, 陈海娥, 窦慧莉

(中国第一汽车股份有限公司技术中心, 吉林 长春 130011)

非对称双流道涡轮增压发动机的数值模拟

马义, 宋涛, 史艳彬, 陈海娥, 窦慧莉

(中国第一汽车股份有限公司技术中心, 吉林 长春 130011)

利用GT-SUITE软件建立了双流道涡轮的物理模型,结合试验数据验证了模型的计算精度。基于该模型对非对称双流道涡轮增压器的性能、匹配方法和非稳态特性进行了计算分析。研究结果表明:在相同EGR率条件下,非对称双流道涡轮增压器比对称双流道涡轮增压器具有更低的泵气损失和有效燃气消耗率;匹配大流通能力和小非对称度的增压器可进一步降低泵气损失;非对称双流道涡轮增压器在瞬态条件下的平均效率低于稳态。

非对称双流道; 涡轮增压器; 天然气发动机; 废气再循环

中重型天然气发动机采用稀薄燃烧路线达到欧Ⅴ排放标准。随着排放法规日趋严格以及对发动机成本的考虑,国内外大多数厂家在开发欧Ⅵ天然气发动机时都选择了当量燃烧路线,发动机成本远低于稀薄燃烧路线。当量燃烧与稀薄燃烧相比,前者发动机缸内热负荷和爆震风险大大增加,有效燃气消耗率也差于后者。采用高压冷却EGR可以降低发动机缸内热负荷和爆震倾向,同时降低有效燃气消耗率。与对称双流道涡轮增压器相比,非对称双流道涡轮增压器在不增加泵气损失的前提下,可提供更高EGR驱动压差,从而提升发动机EGR率。目前对于非对称双流道涡轮增压器的研究仅有少量报道[1-3],本研究采用GT-SUITE软件建立了基于物理结构的双流道涡轮模型,与发动机模型进行联合计算,就非对称双流道涡轮增压器的工作特性展开深入研究。

1 涡轮模型

1.1 模型理论

利用GT-SUITE软件建立某款天然气发动机的一维热力学详细计算模型,涡轮的结构较为复杂,需要对其进行一系列简化,将表征涡轮工作特性的关键物理参数输入到GT-SUITE软件中。涡轮的主要结构分为蜗壳和叶轮,它们在一定程度上分别代表涡轮的流通能力和工作效率,二者相互影响。首先搭建一维简化管路模型来模拟蜗壳内部气体流动,然后在涡轮内部引入各种能量损失模型来计算涡轮的工作效率。

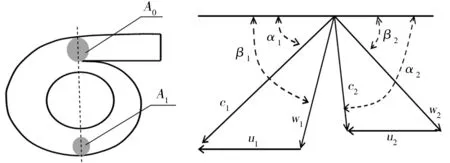

图1示出蜗壳的简化结构。蜗壳内部的流道可看作几段不同管径和管长的形状规则的管路,管径由平均等效截面面积得出,调整管路长度使其容积与蜗壳流道的容积相等,叶轮平均入口截面面积As定义为

(1)

式中:A0为喉口截面面积;A1为与喉口夹角为180°的截面面积。

图2示出涡轮叶轮进出口速度三角形[4]。图中c,w,u分别为气流绝对速度、气流相对速度、叶轮圆周速度;α,β分别为气流绝对速度、气流相对速度与叶轮圆周速度形成的夹角;下标1,2分别表示叶轮进口和叶轮出口。

图1 蜗壳的简化结构 图2 叶轮进出口速度三角形的简化形式

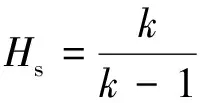

涡轮的等熵焓降Hs定义为

(2)

式中:k为比热容比;R为气体常数;T0为涡轮进口总温;p0为涡轮进口总压;p2为涡轮出口静压。

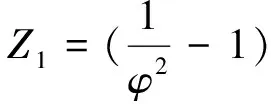

实际涡轮工作时会产生各种损失,主要包括喷嘴环损失、叶轮损失、余速损失、通风及摩擦损失、漏气损失,分别用Z1~Z5定义[4-5]如下:

(3)

(4)

(5)

(6)

(7)

式中:φ为喷嘴环损失系数;Φ为叶轮损失系数;ξ为轮盘损失系数;D1为叶轮进口直径;ρ为叶轮与涡轮箱间隙中气体密度;G0为漏气量;G为总流量。

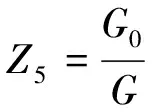

1.2 模型建立与验证

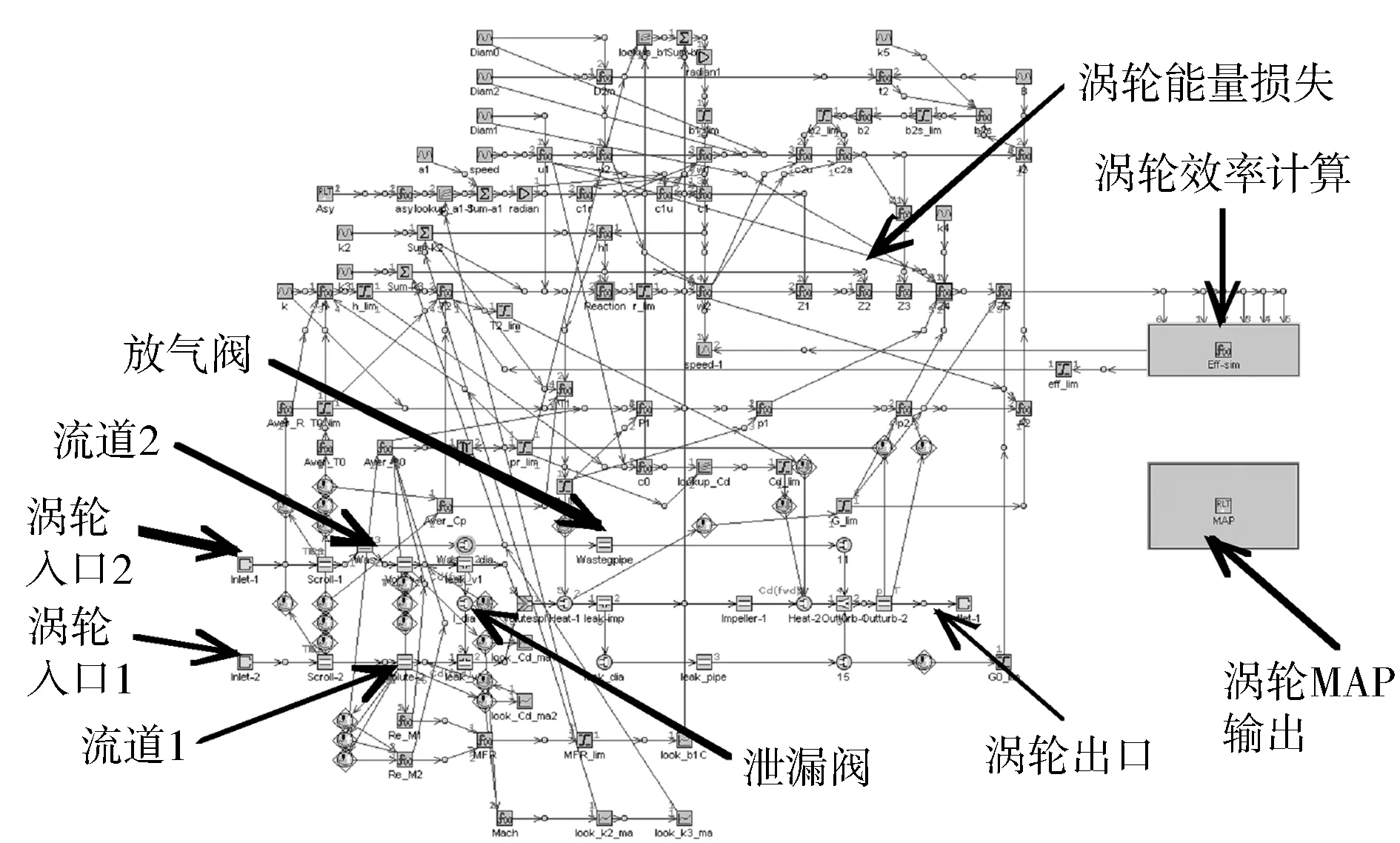

涡轮方案的基本参数见表1,所搭建的GT-SUITE涡轮模型见图3。根据1.1节设置模型中管路结构和数学公式,建立了可以计算涡轮工作特性的物理模型,该模型主要由涡轮入口边界、涡轮流道、放气阀、涡轮能量损失计算模块、涡轮MAP输出模块、涡轮出口边界组成,采用泄漏阀模拟两个流道之间的气流交换。将表1中涡轮的物理参数作为输入,进行模型校核。图4至图5示出涡轮的相似流量、总-静效率计算结果与试验结果对比(空心点为试验值,实线为计算值)。由图可见,计算误差在5%以内,因此,所建立的GT-SUITE涡轮模型具有较好的计算精度,可以进行涡轮的工作特性预测。

表1 涡轮基本参数

图3 GT-SUITE涡轮模型

图4 涡轮相似流量计算结果与试验结果对比

图5 涡轮效率计算结果与试验结果对比

2 发动机模型

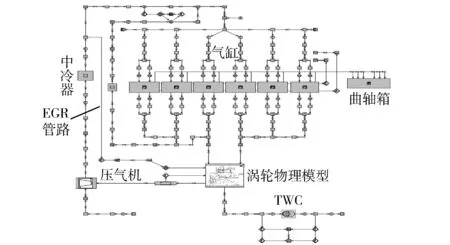

图6示出GT-SUITE软件建立的12.5L天然气发动机的一维热力学计算模型,发动机采用当量燃烧模式,最大功率308kW,最大功率转速1 900r/min,最大扭矩1 830N·m,最大扭矩转速1 200r/min。模型包含了发动机气缸模块、高压EGR模块、TWC模块(模拟压力损失)、节气门模块,缸内燃烧模型为韦伯模型,压气机为软件自带的MAP拟合模型。将前面搭建的涡轮物理模型与发动机模型进行联合计算。

图6 GT-SUITE发动机模型

3 计算结果

3.1 非对称双流道涡轮的方案设计

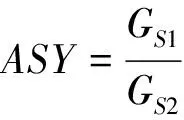

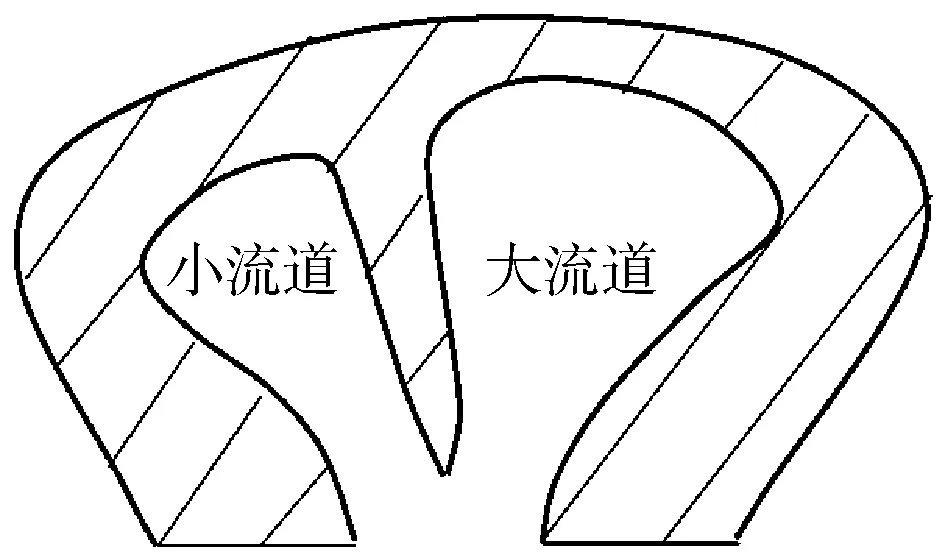

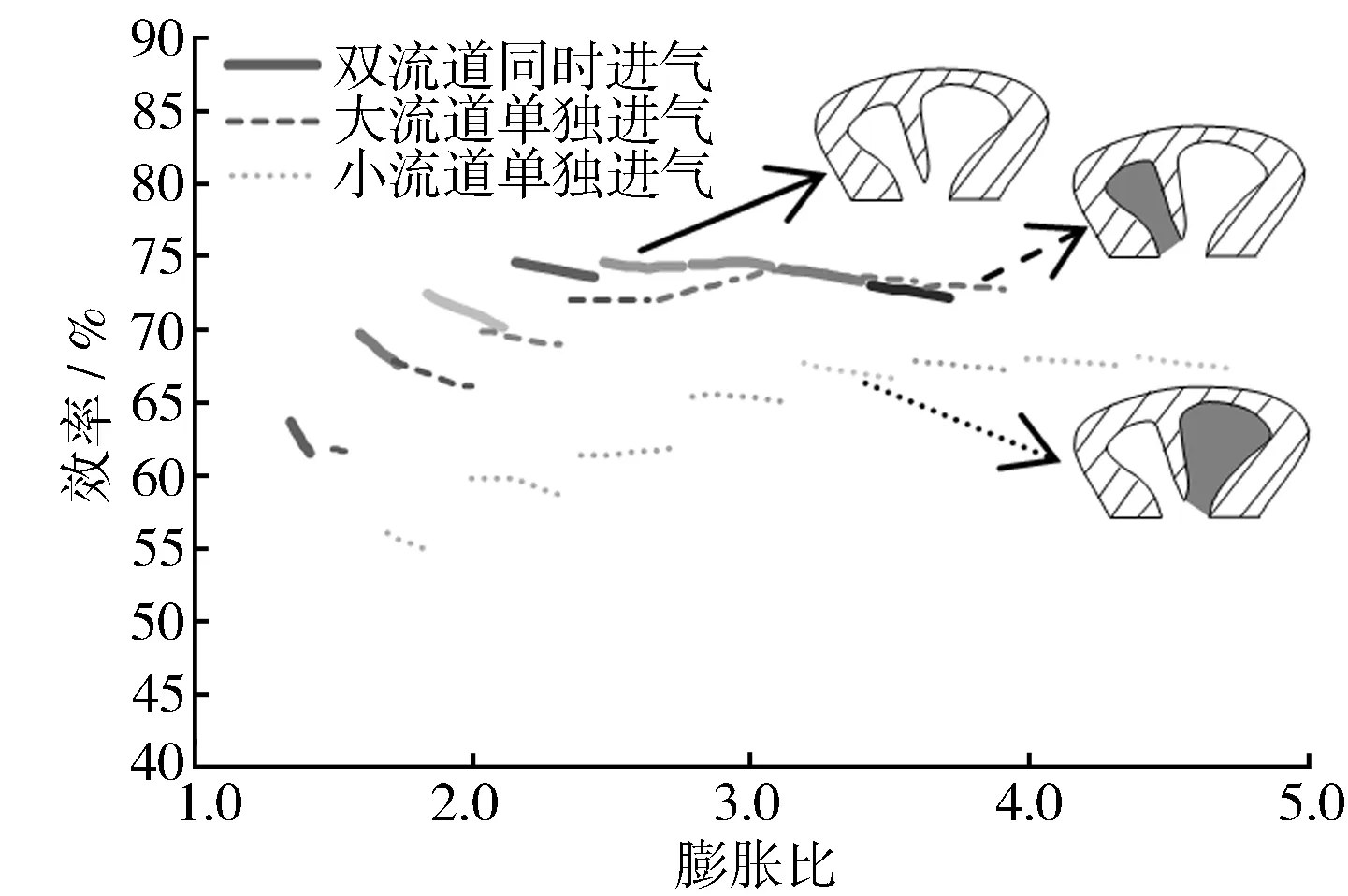

将涡轮的两个流道设计成截面大小不同的形状(见图7),涡轮MAP会发生改变,如图8和图9中,3个涡轮MAP分别代表了双流道同时进气、大流道单独进气和小流道单独进气3种情况。大小流道的流量与效率呈现不对称现象,与双流道进气相比,大流道和小流道单独进气时的流量和效率下降,其中小流道单独进气时,流量和效率下降更多。将小流道置于EGR取气管路同侧,产生较高的背压,增加EGR驱动压差,提升发动机的EGR率,而将大流道置于放气阀同侧,可产生较低的背压,降低发动机的泵气损失。非对称双流道涡轮设计方案的非对称度ASY定义为

(8)

式中:GS1,GS2分别为涡轮小流道和大流道单独进气时的最大相似流量。

图7 涡轮流道截面简化图

图8 不同进气情况下的涡轮相似流量预测

图9 不同进气情况下的涡轮效率预测

3.2 非对称双流道与对称双流道涡轮增压器的对比

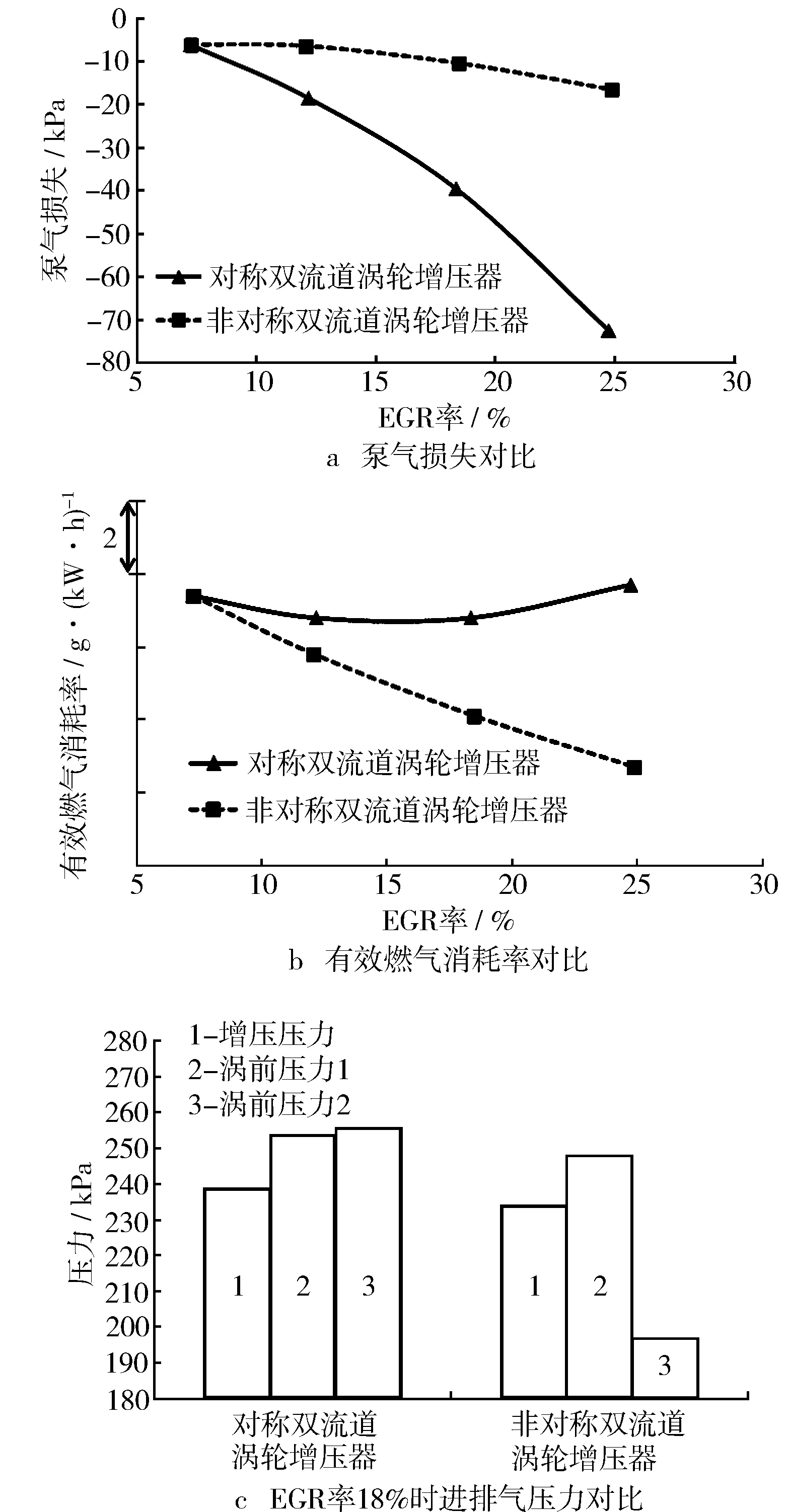

图10示出1 200r/min全负荷工况下,非对称双流道与对称双流道涡轮增压器方案的对比结果。压气机保持不变,涡轮以表1中的涡轮参数为基础进行调整,对称双流道涡轮通过减小蜗壳流通面积实现更高的EGR率,非对称双流道涡轮通过增加非对称度来实现更高的EGR率。由图10a和图10b可知,在实现相同EGR率的前提下,非对称双流道涡轮增压器具有更低的泵气损失和有效燃气消耗率。当EGR率为18%时,非对称双流道涡轮增压器比对称双流道涡轮增压器的泵气损失低30kPa,有效燃气消耗率比后者低1.4%。图10c的进排气压力对比结果也证明了这点,与对称双流道涡轮增压器相比,非对称双流道涡轮增压器的放气阀侧大流道压力(涡前压力2)远低于增压压力,因此大大降低了泵气损失。

图10 不同涡轮增压器方案的对比

3.3 非对称双流道涡轮增压器的匹配方法

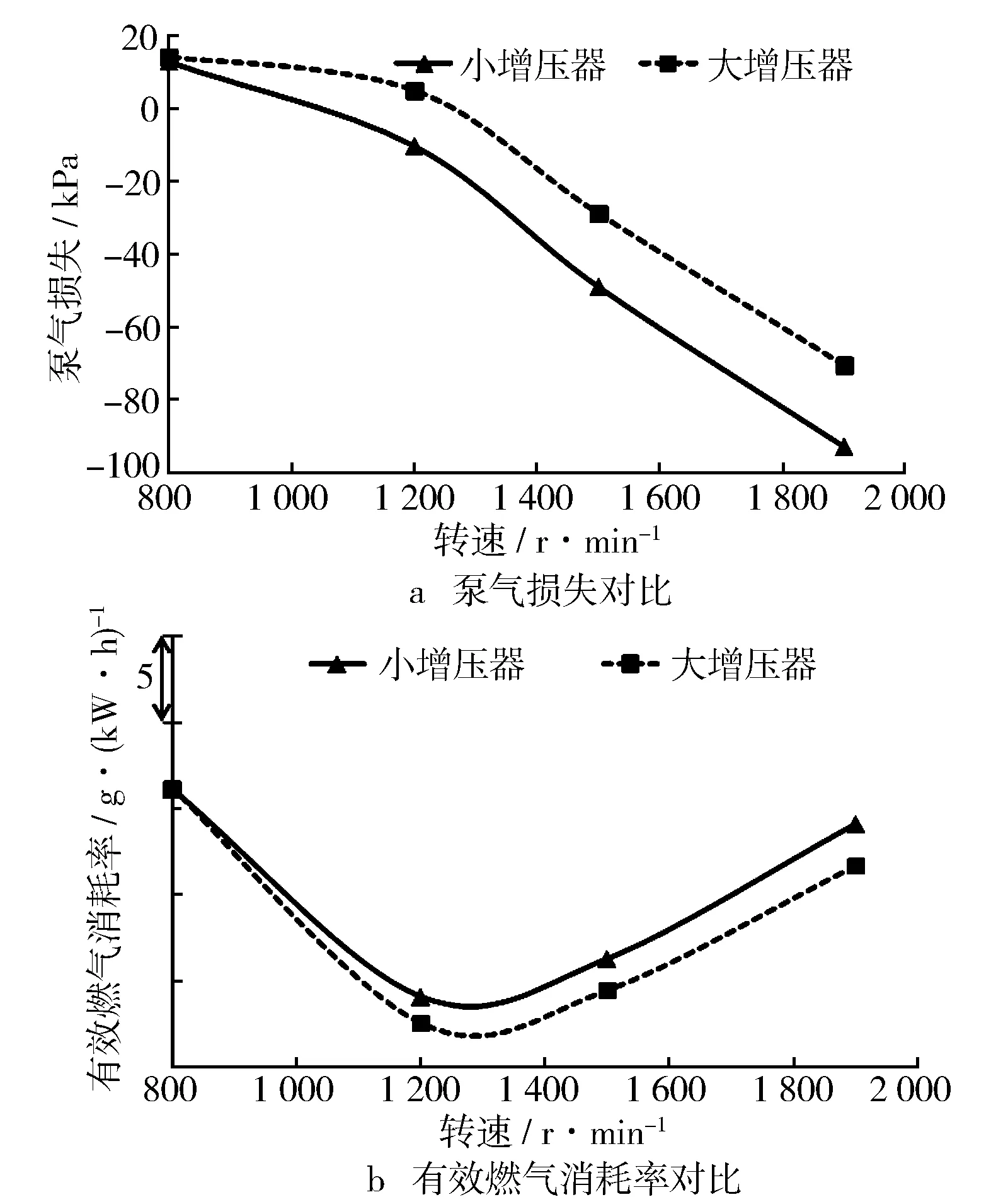

图11示出采用不同流通能力的非对称双流道涡轮增压器时,在相同EGR率和空燃比条件下发动机外特性工况性能对比。其中小增压器的涡轮最大相似流量为28.4kg·s-1·K0.5·MPa-1,非对称度ASY为60%,大增压器的涡轮最大相似流量为34.4kg·s-1·K0.5·MPa-1,非对称度ASY为43%,压气机相同。由对比结果可知,大增压器的泵气损失更小,有效燃气消耗率更低,1 200r/min时大增压器比小增压器的泵气损失低15kPa,有效燃气消耗率低0.7%,随着转速增加,大增压器优势更加明显。在对非对称双流道涡轮增压器进行匹配时,应合理地选择涡轮的流通能力和非对称度,同时兼顾涡轮的增压能力、蜗壳及叶片可靠耐受度以及涡轮整体效率。

图11 不同流通能力非对称双流道涡轮增压器的性能对比

3.4 非对称双流道涡轮增压器的非稳态特性

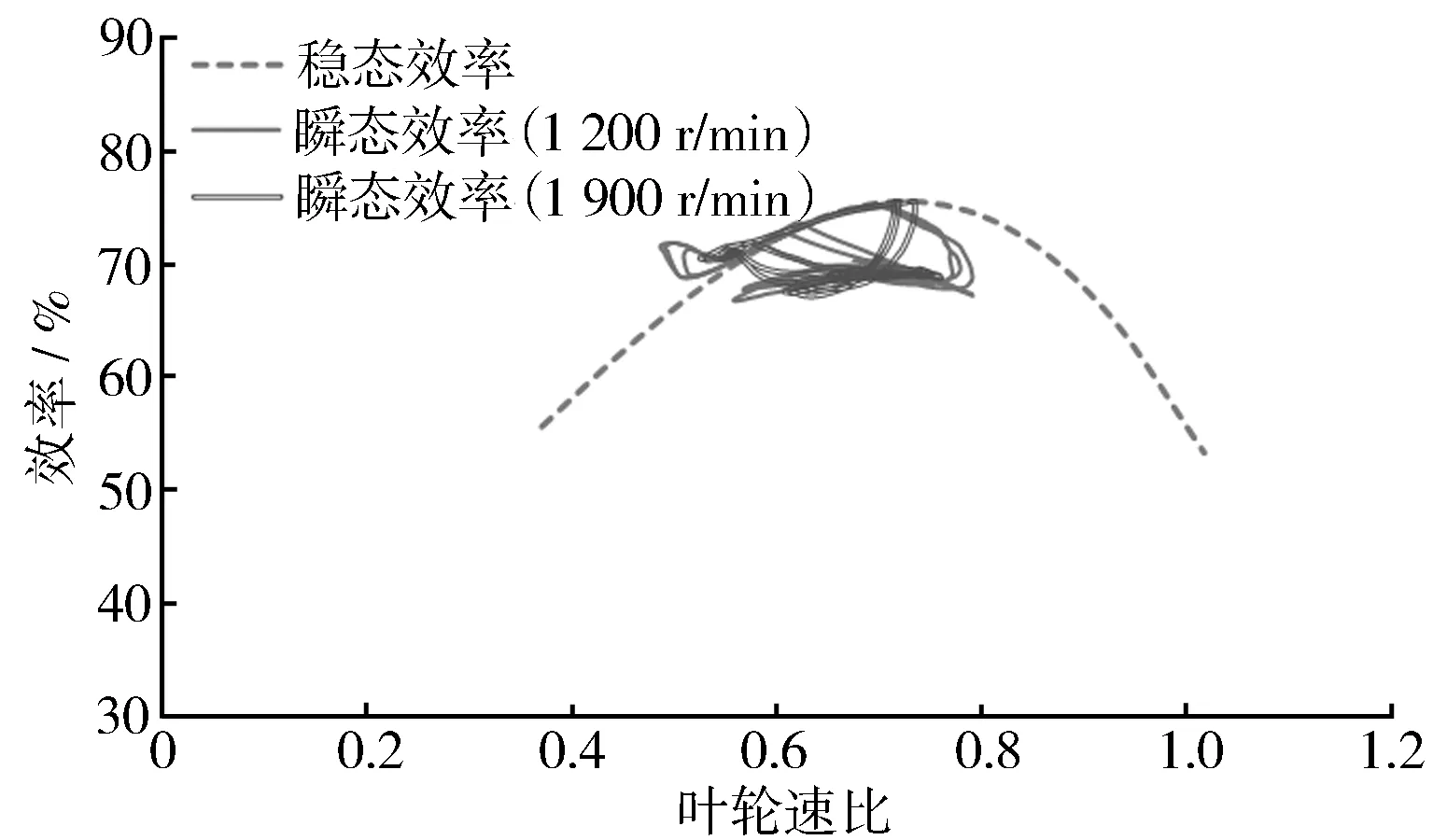

涡轮在瞬态条件下的进气压力波动和气流的惯性使进气流速和进气冲角发生较大变化[6-7],导致效率出现较大波动。图12示出非对称双流道涡轮增压器在稳态条件下和单个发动机循环内的瞬态条件下效率对比,计算工况为1 200r/min,1 900r/min全负荷。由图可知,在瞬态条件下,涡轮叶片速比在0.5~0.8范围内发生较大的波动,涡轮效率一直处于变化状态,平均效率比稳态低3%~4%。原因在于计算模型中各种能量损失的修正系数是在有限的稳态试验基础上得出,由此来预测瞬态过程的效率变化存在较大偏差,但总体趋势上还是有一定指导意义。

图12 非对称双流道涡轮的稳态和瞬态效率对比

4 结论

a) 相同EGR率条件下,非对称双流道涡轮增压器比对称双流道涡轮增压器的泵气损失低30kPa,发动机有效燃气消耗率比后者低1.4%;

b) 与非对称度为60%的小增压器相比,非对称度为43%的大增压器泵气损失降低15kPa,有效燃气消耗率降低0.7%;

c) 非对称双流道涡轮增压器在瞬态条件下涡轮的叶片速比和效率一直处于变化状态,平均涡轮效率比稳态低3%~4%。

[1] 锁国涛,吕林.非对称双流道涡轮增压器的试验[J].内燃机学报,2014(3):266-270.

[2]MarkusMüller.TheAsymmetricTwinScrollTurbineforExhaustGasTurbochargers[C].ASMEPaperGT2008-50614, 2008.

[3] 马义,王晓辉,李红洲. 欧Ⅵ天然气发动机关键技术研究[J].车用发动机,2016(2):71-75.

[4] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[5] 林建生.燃气轮机与涡轮增压内燃机原理与应用[M].天津:天津大学出版社,2005.

[6] 施新,马朝臣.车用增压器涡轮非稳态流动特性研究进展[J].车用发动机,2003(5):36-39.

[7] 肖昕,李云清.车用涡轮增压器蜗壳三维流场模拟分析[J].汽车技术,2011(9):1-3.

[编辑: 潘丽丽]

Numerical Simulation of Asymmetric Double Channel Turbocharged Engine

MA Yi, SONG Tao, SHI Yanbin, CHEN Haie, DOU Huili

(R&D Center, China FAW Co., Ltd., Changchun 130011, China)

The physical model of double channel turbine was established by using GT-SUITE software and the calculation precision of the model was verified according to the test data. The performance, matching method and unsteady state characteristics of asymmetric turbocharger were analyzed with the model. The results show that the asymmetric double channel turbocharger has lower pumping loss and brake specific gas consumption than the symmetric one at the same EGR rate. A large flow and slightly asymmetry turbocharger can reduce the pumping loss further and the average efficiency under transient condition is lower than that under steady condition.

asymmetric double channel; turbocharger; natural gas engine; EGR

2016-06-26;

2016-09-26

马义(1986—),男,硕士,工程师,主要研究方向为天然气发动机燃烧与排放控制技术;mayixiajiabin@126.com。

10.3969/j.issn.1001-2222.2017.01.005

TK431

B

1001-2222(2017)01-0026-04