柴油机进气管瞬态流动均匀性三维数值模拟

2017-03-08杨帅管志云薛良君魏亚男周毅

杨帅, 管志云, 薛良君, 魏亚男, 周毅

(1. 同济大学新能源汽车工程中心, 上海 201804; 2. 同济大学汽车学院, 上海 201804;3. 中车戚墅堰机车有限公司, 江苏 常州 213011)

柴油机进气管瞬态流动均匀性三维数值模拟

杨帅1,2, 管志云1,2, 薛良君3, 魏亚男1,2, 周毅1,2

(1. 同济大学新能源汽车工程中心, 上海 201804; 2. 同济大学汽车学院, 上海 201804;3. 中车戚墅堰机车有限公司, 江苏 常州 213011)

运用计算流体力学方法对柴油机进气管瞬态流动过程进行了三维数值模拟,讨论了在进气重叠期内,不同工况下进气管内部流场的变化情况。分析了柴油机进气增压压力、转速以及进气重叠时间对各进气歧管出口空气质量流量、进气分配质量、进气最大不均匀度的动态影响。计算结果表明:柴油机进气增压压力越低,进气最大不均匀度越大;进气重叠角越大,进气最大不均匀度也越大;柴油机低转速工作时的进气最大不均匀度要高于高转速最大不均匀度。通过提高进气增压压力、合理优化进气管几何结构,可以减小柴油机在进气过程中出现的进气分配不均匀现象。

增压柴油机; 瞬态流动; 流动均匀性; 进气重叠; 数值模拟

发动机进气管系中的气体流动情况十分复杂,一般视为可压缩、非等熵、非定常流动。由于压力波传播的影响,气体主要参数,例如压力、流速、温度和密度,其变化不仅是时间的函数,而且还因位置的不同而异。众多文献表明,发动机进气系统对发动机性能、EGR废气均匀分配等有着重要影响[1-5]。进气不均匀将直接影响各缸空气与燃油的混合,从而影响燃烧过程,使各缸的燃烧过程产生差异。目前,将进气管内流动视为一维非定常流动是研究进气管内流动的主要方法,但对于尺寸较短的进气歧管,一维非定常模型不再适用。另外,一维模型不能考虑某些管道结构特征,如管道截面形状、总管与歧管接头的倾角及位置等因素对发动机性能的影响[4-8]。CFD计算是当前分析节气门流动的主要手段,但是绝大多数方法只停留在稳态计算,CFD动态计算要求较高,瞬态计算的研究方法较少见到。本研究以某490恒压式增压柴油机进气管为研究对象,按照进气管的实际几何形状,对进气管内部气体流动的瞬态过程进行三维数值模拟,分析不同工况下柴油机增压压力、进气重叠角等参数与各进气歧管进气分配量之间的动态关系。

1 计算方法与边界条件

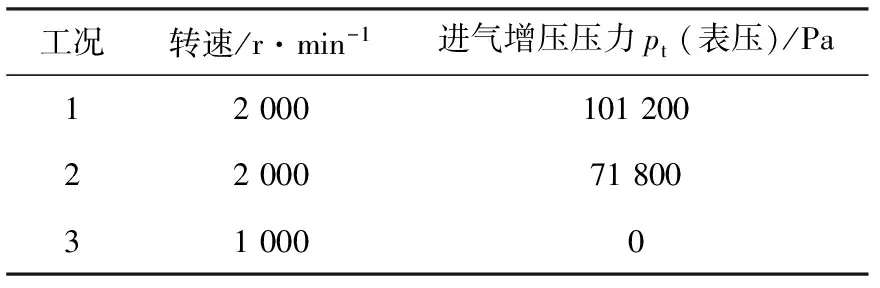

本研究的柴油机进气管实物见图1。为了减少回流干扰,进气歧管出口端长度在计算中被适当延长,根据柴油机进气管实际参数建立的三维网格见图2,体网格总数为290 934。计算过程中选用κ-ε湍流模型,采用SIMPLE算法,对不同工况下柴油机进气管内部流动过程进行数值计算,计算工况见表1。设定进气管入口边界条件为质量流量,空气入口温度为333K,各歧管出口边界条件为动态压力边界条件。空气初始密度依据增压压力设定,初始黏度依据温度设定,空气密度和黏度在计算过程中不随压力和温度变化而变化,空气介质按照不可压缩流设定。

图1 柴油机进气管实物

图2 柴油机进气管计算网格

工况转速/r·min-1进气增压压力pt(表压)/Pa120001012002200071800310000

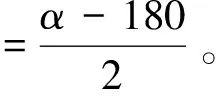

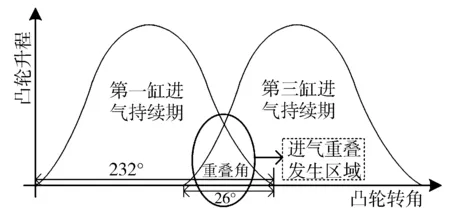

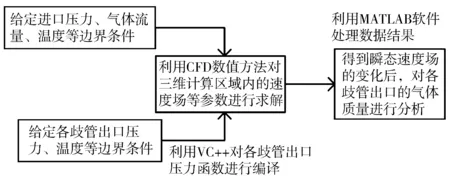

柴油机进气顺序为C1—C3—C4—C2(C表示进气歧管),柴油机有效进气持续期为232°,即各进气歧管之间的进气重叠角θ为26°(按式(1)计算),进气形式示意见图3。本次计算的流程见图4。

(1)

图3 柴油机进气形式示意

图4 计算流程

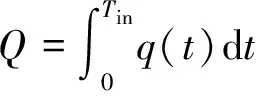

从柴油机各进气歧管进入到相应气缸的进气总质量Q由式(2)计算得到,计算过程中采用的单步计算时间间隔由式(3)计算得到,并且分别对各进气歧管出口的空气质量流量函数q(t)进行计算,利用积分方法即可以得到各缸在进气时间内的进气总质量,将式(3)代入式(2)可得到离散形式的各歧管进气总质量(见式(4))。得出各缸的进气总质量Q后,根据文献[6-8],采用式(5)计算柴油机进气最大不均匀度E。

(2)

(3)

(4)

E=(Qmax-Qmin)/Qave。

(5)

式中:Q为空气从各进气歧管出口进入相应气缸的进气总质量;q(t)为各进气歧管进气质量流量;n为计算迭代次数;Δt为计算时间间隔尺度;Qmax为空气从歧管出口流出的最大质量;Qmin为气从歧管出口流出的最小质量;Qave为空气从各歧管出口流出的平均质量。

2 进气管内部流动过程的计算分析

2.1 增压压力对柴油机各进气歧管进气均匀性的影响

在进气管计算分析过程中,主要针对各进气歧管进气均匀性进行研究分析。图5示出柴油机在进气重叠时刻进气管纵向截面的流场瞬态变化云图,进气顺序为C1—C3—C4—C2—C1。对于每个进气歧管的进气过程,在进气初始阶段或进气末期,都会出现与其他两个歧管进气重叠的现象。从图5a、图5b中可以看出,在相同转速下,柴油机进气流速的瞬态变化与增压压力有直接联系,增压压力越大,气流速度、湍流强度也越大。此外,在柴油机同一个进气循环过程中,各进气歧管内的流场瞬态变化也有差别,这种差别最终影响了各缸的进气均匀性。为了便于对比,图5c示出了柴油机在工况3与工况1,2处于相同曲轴转角时刻的云图,可以发现,与转速和增压压力相对较高的工况1,2相比较,柴油机在工况3的气体流速相对减小。

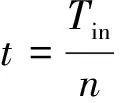

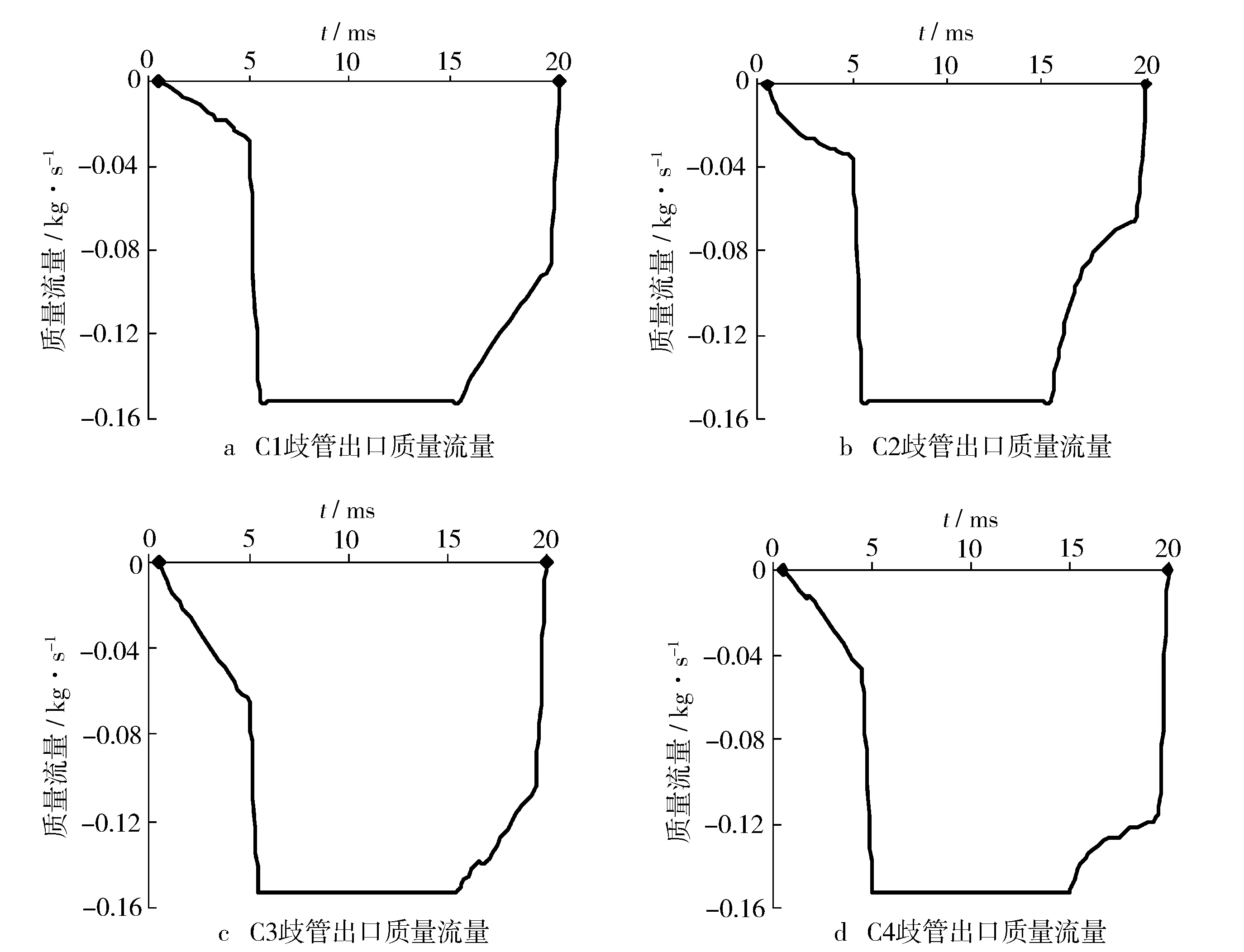

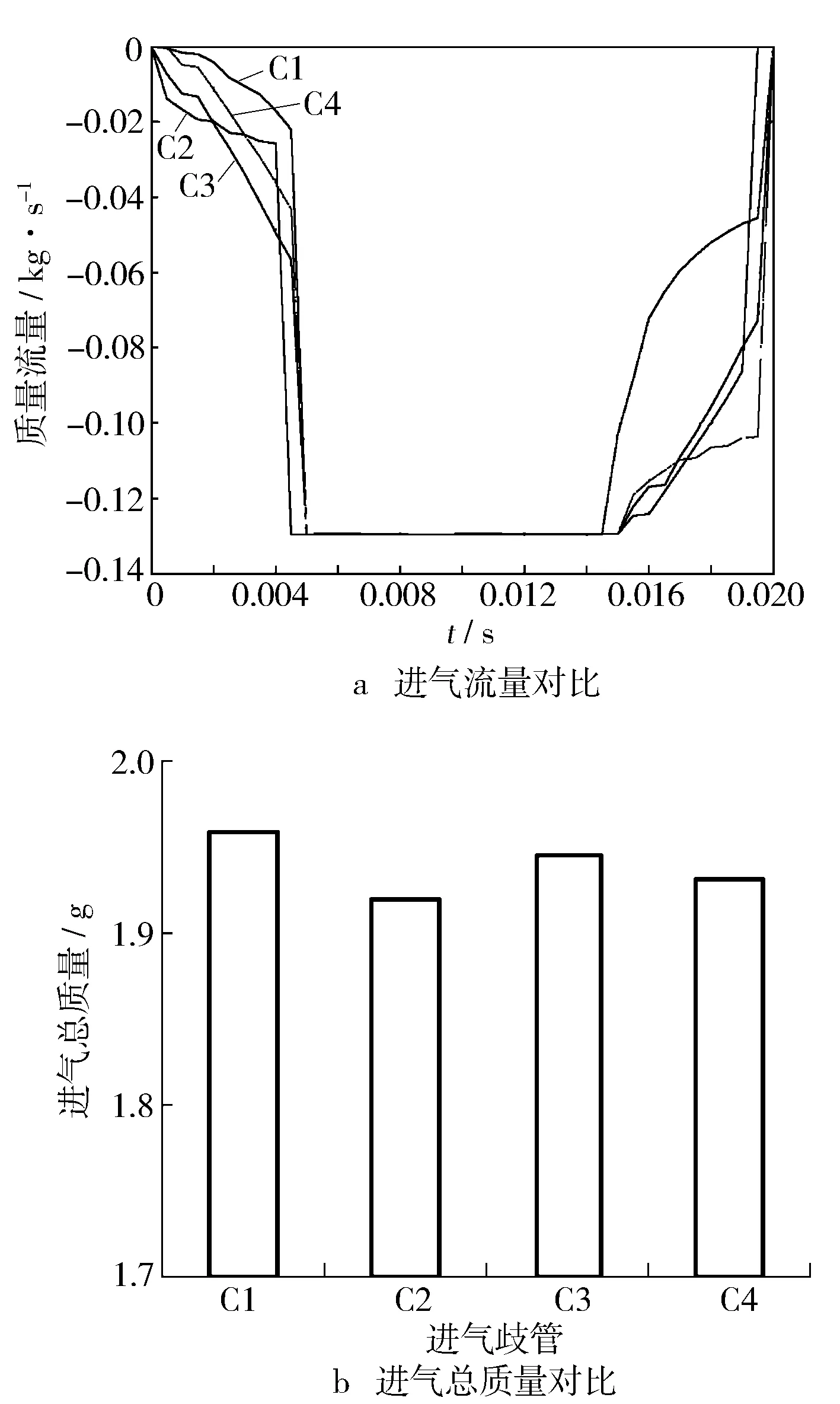

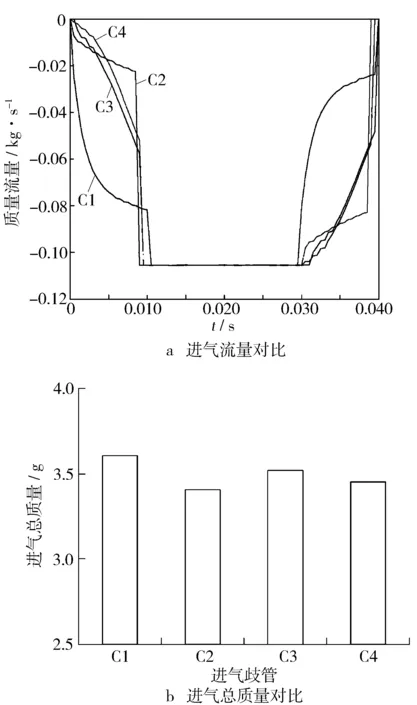

对柴油机处于不同工况时每工作循环内各进气歧管出口质量流量q(t)进行了计算分析,图6示出经过滤波处理后,柴油机处于工况1时q(t)变化曲线。根据式(3)可以得到各歧管出口的有效流动时间Tin为0.019 3 s,由图中可以看出,在气体流出的初期和末期,各歧管的q(t)变化不同,而这种情况恰恰是发生在各缸的进气重叠期内。为了便于对比分析,利用Matlab软件分别将图6中的曲线进行平移、滤波、积分,得到了工况1每工作循环周期各进气歧管进气流量、进气总质量对比,如图7所示。按照上述方法,分别得到了工况2,3每工作循环周期各进气歧管进气流量、进气总质量对比,如图8和图9所示。从以上各图中可以发现,在进气重叠期内,柴油机各进气歧管的进气情况是相互影响的,并且随着柴油机转速和进气管增压压力的不同,各进气歧管之间进气流量的相互影响程度也不同。当柴油机转速恒定,进气增压压力降低时,各进气歧管的进气流量随之降低,进气总质量也随之下降,但在进气重叠期内,各进气歧管进气过程对流量的相互影响程度也随之增强。

图5 柴油机各缸进气重叠时刻进气流动瞬态变化云图

图6 柴油机处于工况1时每工作循环内各进气歧管出口质量流量q(t)变化曲线

图7 工况1时每工作循环周期各进气歧管进气特征

图8 工况2时每工作循环周期各进气歧管进气特征

图9 工况3时每工作循环周期各进气歧管进气特征

2.2 转速对柴油机各进气歧管进气均匀性的影响

当柴油机转速降低时,进气重叠时间随之增加,各进气歧管进气之间的相互影响时间也随之增加。通过图7a与图8a的对比可以发现,柴油机在低转速运行时,各进气歧管之间的相互影响比高转速时要严重,从而导致了柴油机各歧管进气总质量差别更加明显,进气最大不均匀度相对增加。由此可见,柴油机在低转速、进气压力同时相对偏低的条件下运行时,各进气歧管的进气均匀性较差,进气不均匀度比高转速时要大很多。图10示出柴油机进气最大不均匀度对比曲线,由图可见,当柴油机进气压力降低时,进气最大不均匀度随之大幅上升。计算发现,当柴油机从工况2过渡到工况3后,进气最大不均匀度从2.58%变化为5.73%。

图10 不同工况下柴油机进气最大不均匀度对比

柴油机进气不均匀现象始终出现在各气缸之间的进气重叠期内,进气持续期的增加会带来更大的进气效率,但进气重叠的时间也相对增加,会加剧进气不均匀效应。计算结果表明,如果提高进气增压压力,进气总管进气质量流量、流速随之增加,柴油机进气不均匀程度相对减少,即较大的柴油机增压比可以促进柴油机各缸的进气均匀性,在柴油机处于低转速区工作时,改善效果更为明显。

3 试验验证

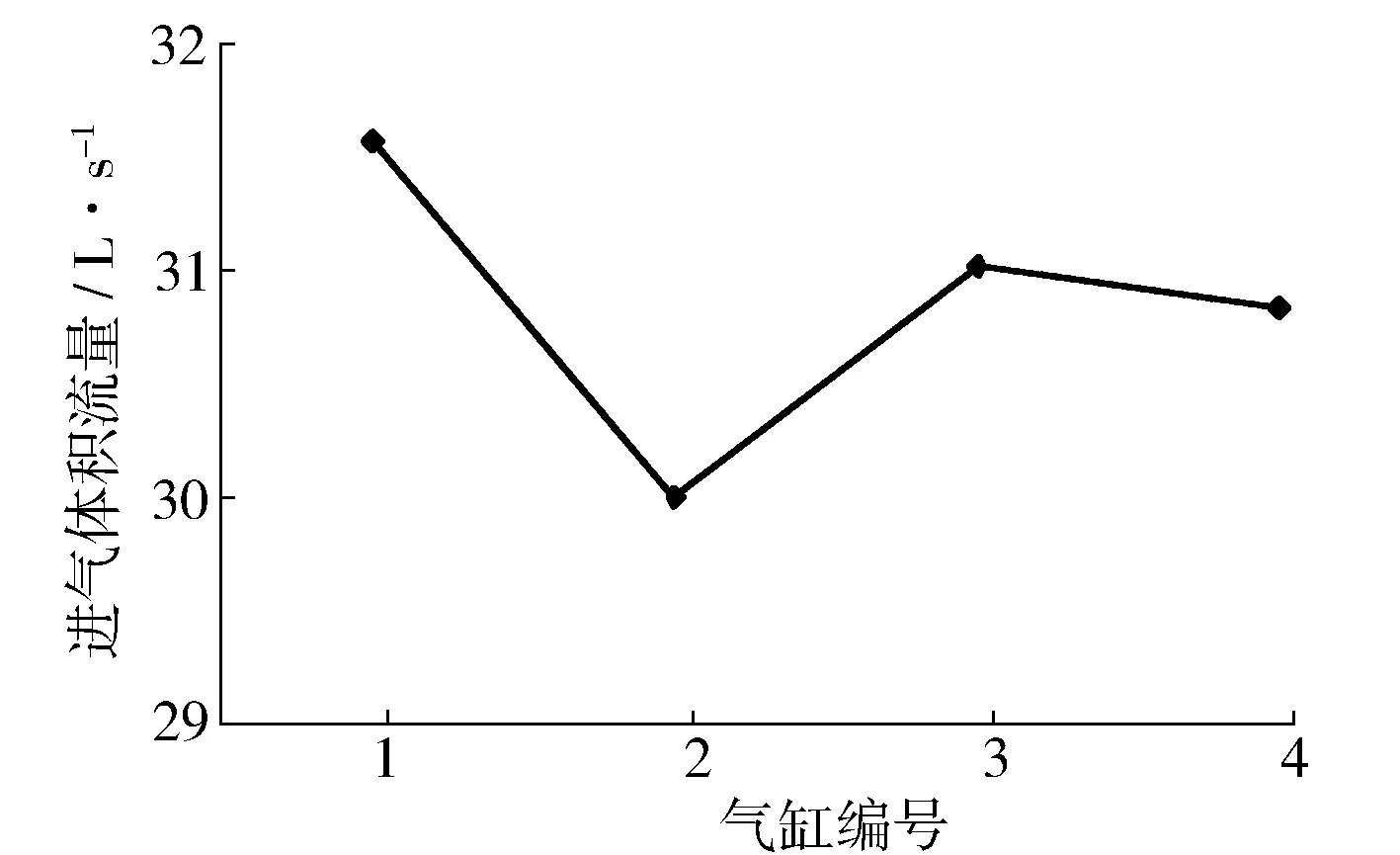

利用内燃机气道试验台(型号TUST102)对本次分析的柴油机进气系统进行了试验验证,将进气管与柴油机气道连接,与工况3的计算结果进行对比。柴油机气门最大升程9.72mm,试验环境当地气压101.09kPa,在气门达到最大升程高度时测试发动机各缸的进气流量。各缸测试的进气体积流量结果见图11,按照式(5)计算得到了此时的进气最大不均匀度E为5.4%,试验结果与工况3下的计算结果相近。

图11 柴油机各缸进气流量对比

4 结论

a) 进气重叠效应对柴油机进气均匀性有着根本影响,进气不均匀分配现象发生在进气重叠期内,进气重叠角越大,各进气歧管进气不均匀程度越大;

b) 提高柴油机进气增压压力,优化进气管几何结构,可以减小由于进气重叠因素带来的进气分配不均匀现象,有利于提高各进气歧管的进气均匀性;

c) 柴油机在低转速工作时,进气不均匀度比高转速时要大,进气不均匀现象明显。

[1] 张超,姚炜,王宏大,等.CFD技术在汽油机进气歧管优化设计中的应用[J].内燃机与动力装置,2014,31(3):33-36.

[2] 崔怡,高莹,李君,等. 进气歧管结构对进气不均匀性影响的仿真研究[J].小型内燃机与摩托车,2009,38(2):37-40.

[3] 张强,李娜.沼气发动机进气均匀性数值分析[J].农业工程学报,2010,26(8):145-149.

[4] 罗马吉,陈国华,蒋炎坤,等. 多缸柴油机进气管三维定常湍流流场数值分析[J].华中理工大学学报,2000,28(10):46-48.

[5] 杨帅,周毅,邹任玲,等.EGR对柴油机工作过程影响的一维模拟[J].农业机械学报,2008,39(11):1-5.

[6] 邱卓丹,沈捷,冯冠东. 进气管结构参数对柴油机充气效率的影响[J].广西工学院学报,2000,11(2):41-44.

[7] 杜巍,刘福水,李志杰. 增压柴油机进气压力波动规律的试验研究[J].内燃机工程,2008,29(6):37-40.

[8] 罗马吉,陈国华,蒋炎坤,等. 进气管内三维稳态流动特性的数值分析[J].小型内燃机与摩托车,2001,30(2):1-4.

[编辑: 潘丽丽]

3D Numerical Simulation of Transient Flow Uniformity in Diesel Engine Intake Manifold

YANG Shuai1,2, GUAN Zhiyun1,2, XUE Liangjun3, WEI Yanan1,2, ZHOU Yi1,2

(1. New Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China;2. School of Automotive Studies, Tongji University, Shanghai 201804, China;3. Qishuyan Locomotive Co., Ltd., Changzhou 213011, China)

Three dimensional numerical simulation of transient flow for the intake manifold of diesel engine was carried out by using the computational fluid dynamics method and the change of internal flow field inside intake manifold under different working conditions was discussed during the period of intake overlapping. The influences of intake pressure, rotation speed and intake air overlapping time on outlet mass flow, intake air distributed mass and intake air greatest non-uniformity of each manifold were analyzed. The results show that the lower intake air pressure will lead to the higher intake air greatest non-uniformity. The larger intake air overlapping angle corresponds to the higher intake air greatest non-uniformity. Besides, the intake air greatest non-uniformity at low speed is higher than that of high speed. By means of increasing intake air pressure and optimizing intake manifold structure, the air distribution of intake manifold can be more uniform.

turbocharged diesel engine; transient flow; flow uniformity; intake air overlapping; numerical simulation

2016-06-28;

2017-01-18

中央高校基本科研业务费专项资金资助交叉学科项目;同济大学课程建设实验教改资助项目;同济大学教学改革资助项目;同济大学精品实验资助项目。

杨帅(1980—),男,博士,研究方向为发动机控制与减排技术;mermaid04@126.com。

10.3969/j.issn.1001-2222.2017.01.016

TK423.45

B

1001-2222(2017)01-0088-05