热丝TIG焊技术在不锈钢厚壁管施焊中的应用

2017-03-06王猛

王猛

(久立特材料科技股份有限公司,浙江 湖州 313000)

热丝TIG焊技术在不锈钢厚壁管施焊中的应用

王猛

(久立特材料科技股份有限公司,浙江 湖州 313000)

阐述了热丝TIG焊技术的工作原理和焊接不锈钢厚壁管的优势,介绍了热丝TIG焊在不锈钢厚壁管焊接中的应用,并通过选择合适的坡口形式和焊接参数制定了详细的焊接技术要点,分析了焊接过程中几种常出现的缺陷形式及其预防措施,在很大程度上减小焊接缺陷的发生概率。

热丝TIG焊;不锈钢厚壁管;焊接缺陷

热丝TIG焊是在传统TIG焊(钨极氩弧焊)的基础上发展起来的一种新型焊接工艺,它由于采用惰性气体氩气保护,电弧燃烧稳定,具有焊缝质量好、效率高、节约能源的优点。热丝TIG焊接时,将焊丝通过电阻丝加热可提高焊丝的熔化速度,提高熔敷率,降低母材的稀释率,故适应性和应用范围极广,具有很高的经济价值。不锈钢厚壁管由于所含合金元素较多,壁厚较厚,如采用其他焊接方式容易产生未熔合、未焊透和坑洼裂纹等质量缺陷。传统的手工焊接方式生产效率低,工人劳动强度大,工件的质量也无法得到保证。故国内一些厂家开始采用更先进的焊接方法——热丝TIG焊技术。

1 热丝TIG焊接原理及焊接不锈钢厚壁管的优势

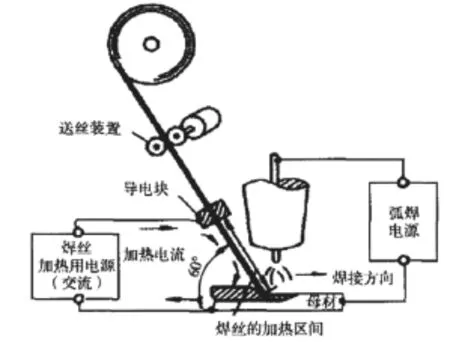

1.1 热丝TIG焊接原理(图1)

热丝TIG焊是在普通TIG焊的基础上加入独立的焊丝加热系统,使焊丝在送进熔池前由独立的电源加热系统加热至300~500℃,这可提高焊丝的熔化温度,极大提高熔敷效率。通过这种方式调整熔池的热输入量,减小母材的稀释率,将极大地丰富了热丝TIG焊的适用范围。热丝TIG焊机的送丝机构独立于焊接机构,故焊接过程平稳,焊缝成形美观,特别是对有坡口的焊缝,其侧壁融合性要优于MIG焊。热丝TIG焊已能够焊接壁厚300mm的管材,使其焊接不锈钢厚壁管具有很大优势。

1.2 热丝TIG焊接设备的工作特点

图1 热丝TIG焊接工作原理

热丝TIG焊接设备主要由焊接模块、固定机床、电源和冷却系统等组成。其工作时钢管转动,焊枪保持位置不转,焊缝处于平焊位置,焊机按照预制程序高效、连续地完成整条焊缝。引弧之前,把焊枪调到预置位置,并开始通惰性保护气体,随后开始引弧。起弧完成之后,钢管开始匀速转动,焊机随之动作,焊接程序开始,焊丝开始送达。焊接过程中由弧长自动控制功能控制焊枪位置。每完成一层焊缝,焊枪按预置程序自动抬高,左右移动。最顶层焊缝完成时,热丝停止输送,焊枪停于程序预设位置,保护气体也逐渐停止输送。此时完成整条焊缝的焊接工作。

1.3 热丝TIG焊接不锈钢厚壁管的优势

热丝TIG焊的优点有很多。①可焊接出优质焊缝,电弧稳定性高,焊接过程无焊渣飞溅,焊缝成形美观。②设定合理的焊接工艺参数可把焊缝的母材不锈钢管材的稀释率控制在很低水平。③焊接速度快,其焊接速度能够达到普通手工氩弧焊的3~5倍。④可实现厚壁工件的窄缝焊接,这不仅可提高焊接效率,还能改善焊缝质量。⑤可在确保焊缝成形良好的情况下实现管道的全方位自动化焊接,易于实现机械化和自动化。不锈钢厚壁管道是大型电站、石化装置和高压容器的重要焊接位置,并且其对焊缝的质量要求很严苛,一些特殊情况下还要面对各种复杂的焊接工况。热丝TIG焊由于母材稀释率低,焊接热输入量少,可以在任意位置焊接成形等特点,故是最优的焊接方案。

2 热丝TIG焊在不锈钢厚壁管焊接中的应用

2.1 焊接前的准备

焊接前应对焊接产品进行如下检查:①核对焊接程序,确保焊机完好。②检查焊接工件表面,确保无油污和锈蚀等缺陷。③核对焊接材料,确保使用验收合格的焊材。④确认焊接操作员必须持有相应的资格证书。

2.2 焊接坡口

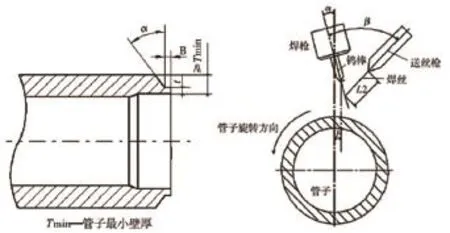

根据焊接工艺试验,采用图2所示的坡口形式。

图2 不锈钢厚壁管的焊接坡口 图3 不锈钢厚壁管焊接示意图

2.2 参数设置

影响焊接性能的参数基本可以分为两类:机械参数和工艺参数。如图3所示,机械参数由焊机本身特点决定,包括焊枪倾角α、焊枪与送丝枪夹角β、焊丝伸出长度L2、钨棒与钢管中心距离F等。工艺参数有:焊接电流、电弧电压、管子旋转速度、摆动宽度与速度、摆动两侧停留时间、热丝电流等。这其中任意一个参数变化都将影响到焊接质量和稳定性。经过对比和多次试验,最终确定的机械参数和工艺参数如表1、2所示。热丝TIG焊不锈钢厚壁管时,每一层焊缝高度宜控制在2~4mm。

2.3 不锈钢厚壁管焊接时的缺陷及其预防措施

热丝TIG焊接不锈钢厚壁管时,对坡口的加工精度和表面平整度要求较高,不然容易产生气孔、咬边和裂纹等缺陷。这些缺陷有逐渐发展成裂纹的倾向,进而破坏焊缝内部结构组织,降低接头的塑性和强度,甚至使接头失效。针对相应的缺陷,具体预防措施如下。(1)气孔产生的原因及其预防措施。不锈钢厚壁管焊接时,当钢管或者焊丝表面有油污、铁锈和水分等杂质;氩气流量设置不当,保护效果不佳;或者焊接回路能量过小都能产生气孔缺陷。为了预防此缺陷产生,焊前需加强钢管内外壁、焊丝的检查清理工作,并确定合适的电弧长度,以确保焊接区域完全处在氩气的保护范围之内。(2)烧穿产生的原因及其预防措施。热丝TIG焊接不锈钢厚壁管时,若设置的焊接电流过大、焊接速度过慢、焊接坡口底部间隙过大、电弧在焊缝处停留的时间太久等都会造成钢管被烧穿。因此焊接之前需要采取合适的焊接电流配合合适的焊接速度,尽可能减小焊缝底部的装配间隙等措施减小钢管被烧穿的概率。(3)咬边产生的原因及其预防措施。热丝TIG焊接不锈钢厚壁管时,若焊枪摆动频率或在焊缝两侧停留时间设置不当、焊接热输入量过大、电弧过长等都可能在钢管焊缝边界形成凹陷或沟槽等缺陷。施焊前加强工件表面清理、匹配恰当的焊枪摆动频率及停留时间等都可以有效减少咬边缺陷的出现。(4)未焊透产生的原因及其预防措施。热丝TIG焊接不锈钢厚壁管的形式是典型的单面焊双面成型。若设置的焊接热输入量过小,电弧过长,焊缝坡口不合理,都能在焊缝另一侧形成焊缝余高不足的缺陷。工作中可以通过匹配焊接电流与焊接速度,合理增大装配间隙,合理设置坡口尺寸等减少未焊透缺陷的发生。(5)焊缝表面缺陷及其预防措施。热丝TIG焊接不锈钢厚壁管时,若焊接参数设置不合理容易在焊缝外表面产生凸起、凹陷等影响焊缝美观的缺陷。凸起是由于焊接速度过慢,钢管转速与焊枪摆动速度不合理所致。凹陷是由于收弧过快,填充熔融金属不足所致。合理的设置焊接电流、焊接速度等参数可以有效的防止未满焊、焊缝余高过高等缺陷的出现。

表1 不锈钢管对焊的机械参数

表2 不锈钢管对焊的工艺参数

3 结语

热丝TIG焊是极合理的焊接不锈钢厚壁管的焊接工艺方法,具有很好的工艺性、适应性和经济性。

[1]汤建峰. 热丝TIG焊在转炉汽化冷却烟道制造中的应用[J].电焊机,2009,39(4):141~143.

[2]中国机械工程学会焊接学会.焊接手册[M].3版.北京:机械工业出版社,2008.

TG444.74

A

1671-0711(2017)01(下)-0108-02