鸡蛋电子称量分级包装生产线自动控制系统设计与试验

2017-03-04王树才吴曼琳

王树才,吴曼琳,吴 闯

鸡蛋电子称量分级包装生产线自动控制系统设计与试验

王树才1,吴曼琳1,吴 闯2

(1. 华中农业大学工学院,武汉 430070;2. 东风设计研究院有限公司,武汉430056)

鸡蛋质量分级是鸡蛋生产加工和销售前处理的重要工序之一,为了提高鸡蛋分级的生产效率和准确率,该文研究了一种用于鸡蛋电子称量、分级包装的同步跟踪自动控制系统,由称量部分、分级部分、装盘部分和自动送盘部分组成。利用一种32位嵌入式RISC处理器ARM同时采集多个通道传感器的鸡蛋质量信号并进行处理,将处理后的信息通过并行口送到可编程逻辑控制器PLC的寄存器,PLC对鸡蛋质量进行等级判断。利用限位开关脉冲作为数据传递的触发信号,然后利用编码器产生的高速脉冲实现对鸡蛋运动的位置精确定位,并控制相应的执行元件,配合机械装置的运动,解决了鸡蛋6排称量转单排线后的位置同步跟踪、对应电磁铁的准时动作和复位及分级之后鸡蛋自动装盘的难点,完成质量采集、分级卸料、装盘、送盘等动作,实现对不同质量等级范围鸡蛋的精确分级包装。试验结果表明,该控制系统测量误差在±1 g以内的鸡蛋占85.6%,分级准确率达到98%,生产效率为30 000枚/h,该研究结果有助于提高鸡蛋分级的生产效率,可为鸡蛋分级技术国产化提供参考。

控制系统;传感器;包装;分级;鸡蛋;同步跟踪

0 引 言

目前,发达国家生产的鸡蛋分级包装生产线效率较高[1]。MOBA公司推出的Omnia系列产品,是电脑控制的鸡蛋分级包装机,能对每一枚鸡蛋进行检验处理。Omnia系列机器最低生产效率为30 000枚/h,而中国市场上主流的鸡蛋称量分级机生产效率为10 000~20 000枚/h[2]。中国禽蛋科研机构和相关企业逐渐认识到禽蛋包装设备的重要性,成功研制出一些中小型禽蛋处理设备,生产效率为5 400~20 000枚/h,如由华中农业大学和深圳市振野蛋品智能设备股份有限公司共同研制的蛋品分级机,禽蛋品质无损检测分级机等,已经批量生产,投放市场[3]。

禽蛋分级包装机必须能够实时检测、连续跟踪输送线上的禽蛋的位置,使得输送线上的禽蛋在到达相应等级的分级口时,能够控制落蛋器准确卸下该等级的禽蛋[4-5]。黄永林等[6-7]利用接近开关和移位寄存器设计了一套同步控制系统实现了水果的准确自动卸果。蔡文[8]和杨春伟[9]将此同步控制系统应用于禽蛋分级,研究了多通道禽蛋动态称量及分级控制系统,生产效率5个/s,动态称量误差在±1.5 g之间,准确率达到93%,但是分级之后需要人工拣蛋装盘,并未实现鸡蛋的全自动化分级包装。本文研究了6排称量单排自动装托分级包装机,采用ARM采样称量,PLC控制执行元件的方法,生产效率为30 000枚/h,机器运行稳定,不需要人工装盘,可以大幅度减少生产中所需的人力,实现分级、包装一体化。本文主要研究上述系统的质量采集和分级包装自动控制装置,以期为鸡蛋分级技术国产化提供参考。

1 材料与方法

1.1 分级包装生产线的机械结构及硬件装置

1.1.1 机械结构

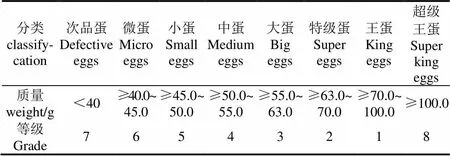

在鸡蛋分级包装过程控制中,需要对鸡蛋进行质量检测、数据处理、数据通信、鸡蛋同步位置跟踪,最后实现自动分级,生产线如图1a所示。在称量部分,由摆动从动件凸轮机构[10-11]托持鸡蛋,缓冲后接近于零速将鸡蛋搁置在称重传感器上,课题组设计的6排零速电子称量装置[12-13](专利号:201420296069.9,201420612801.9)使用ARM每次同时读取6个称重传感器的数据,采用平均值滤波处理后,将质量数据通过自由口通信协议发送给PLC;在分级部分,PLC判断质量数据对应的等级,控制相应的卸料电磁铁启动,推动动蛋托上部的不完全齿轮的一对外啮合齿运动,在啮合齿带动下载有鸡蛋的由两瓣组成的动蛋托张开,放下该等级鸡蛋。本分级包装生产线采用6´5孔纸浆蛋盘包装,每盘装30枚鸡蛋。当中转蛋托上接满6个蛋时,PLC给电机一个运行信号,接蛋装置向下运动的同时向中间靠拢,接近到蛋盘时张开放蛋,鸡蛋落入纸浆蛋盘,接蛋装置复位。本分级系统将鸡蛋分5个等级(等级1~5,见表1),每个等级上对应6´5孔蛋盘的每排6列布置6个电磁铁,共30个电磁铁,要求30个电磁铁分别在准确的时刻推动动蛋托上部的啮合齿运动是本研究需要解决的关键问题,本文采用限位开关、编码器、寄存器和固态继电器来实现电磁铁的精确动作。

a. 生产线三维总体结构图(局部放大)

a. Three-dimensional general structure diagram of production line (fractionated gain)

b. 称量部分三维结构图

b. Three dimensional structure diagram of weighting part

c. 光电传感器安装示意图

c Schematic diagram of photoelectric sensor installation

d 接近开关安装位置

d. Proximity switch installation position

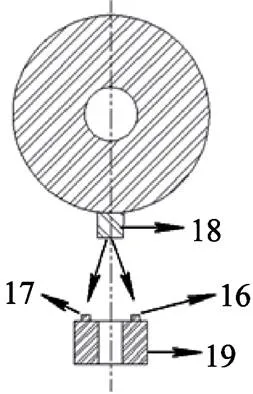

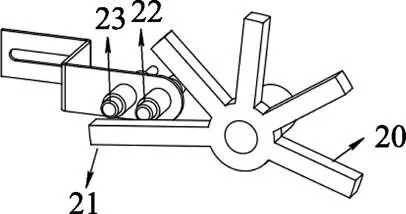

1. 六排上蛋部分2. 称量部分 3. 翻转机构 4. 自动降盘部分 5. 接蛋装置 6. 单排线上的动蛋托 7. 6´5孔蛋盘8. 接近开关 9. 装载蛋盘部分10. 单排线送蛋11. 称重传感器 12. 鸡蛋称量位置 13. 缓冲装置 14. 拨板 15. 凸轮16. 接收端口1 17. 接收端口2 18. 发射端 19. 固定接收端 20. 短柄 21. 长柄 22. 短柄接收端 23. 长柄接收端

1. Six rows of eggs 2. Weighing part 3. Turnover mechanism 4. Automatic drop down part 5. Egg connecting device 6. Dynamic single cable tray egg 7. 6×5 egg plate 8. Proximity switches 9. Load egg tray 10. Single cable to send eggs 11. Weighing sensor 12. Egg weighing position 13. Buffer device 14. Dial plate 15. Cam16. Receive port 1 17. Receive port 2 18. Transmitter end 19. Fixed receiving end 20. Short handle 21. Long handle 22. Short handle receiving end 23. Long handle receiving end

图1 机械结构图

Fig.1 Mechanical structure diagram

表1 鸡蛋的质量等级分类

注:数据来源于文献[14]。

Note: Data from the literature [14].

1.1.2 硬件装置

鸡蛋从滚动蛋辊上落到称重传感器(型号:YZC-282,广州兰瑟电子科技有限公司)上时,由凸轮驱动的承载机构对鸡蛋产生缓冲作用,使鸡蛋以接近于零速搁置在称重传感器上,实现高精度的静止称量。图1b是该称量部分示意图,称量部分有4组拨板,拨板转动一圈,拨动4批共24枚鸡蛋转入单排线,所以单排线的转速应是6排称量部分转速的4倍。单排线和称量部分由同一电机(型号:K8RG25NC-B,韩国GGM电机株式会社)带动,变速过程由偏心链轮实现。因此单排线上电机转动一周,拨板拨一批6枚鸡蛋过来。经仿真和实测,从鸡蛋落在称重传感器上到被拨板拨走,拨板转动角度为70°,设计转速(83.5 r/min)运行时,鸡蛋在传感器上停留的最长时间在240 ms左右。为了确定称量采样时间,在电机转轴上安装有一个光电传感器(型号:BM3M-TDT2,奥托尼克斯上海分公司)的发射端,接收端有两个感光端口且固定在机架上,端口1和端口2与发射端连线间夹角30°,端口1获得信号表明鸡蛋在传感器上已稳定,通知ARM板开始称量;端口2获得信号表明鸡蛋正被拨走,进入分级系统。端口1和端口2信号的间隔时间为鸡蛋在传感器上的稳定时间,在此时间段中称量采样,如图1c所示。

在自动装盘部分有两个普通电机,第一个间隙运动,驱动链条将从自动降托机械落下的空蛋盘送至接蛋装置下方,等待蛋盘装满鸡蛋;第二个连续运转,将装满鸡蛋的蛋盘输送至人工装箱处。在第一个电机运转部分,安装有接近开关,用来保证中转蛋托将鸡蛋放入纸浆蛋盘时,蛋盘可以运行到准确的位置,如图1d所示。

1.2 生产线控制系统的设计

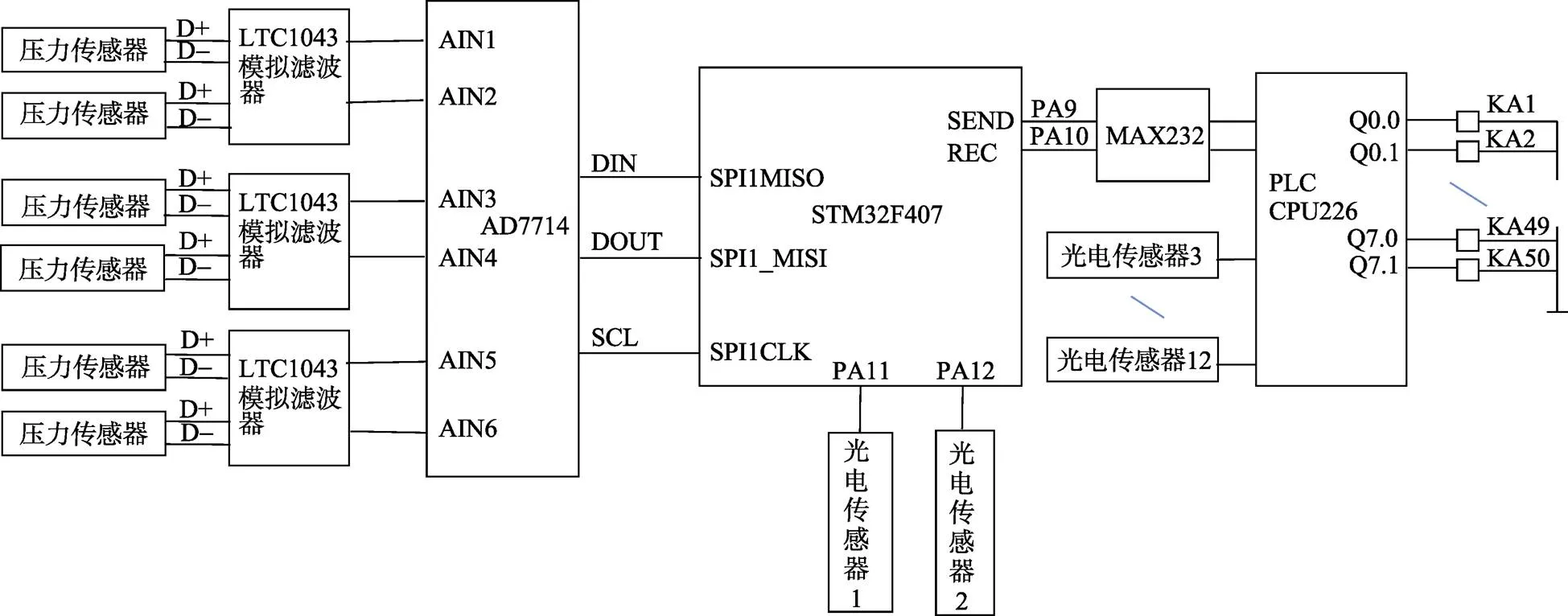

1.2.1 总电路示意图

图2为该生产线的电路示意图。压力传感器先将每枚鸡蛋的质量转换成相应的电压信号,电压信号通过模拟滤波器(型号:LTC1043,Linear Technology Corporation公司)进行滤波[15-17]。滤波后的模拟信号通过AD7714(型号:AD7714,Analog Devices,Inc公司)转换成数字信号,并将数字信号发送给ARM(型号:stm32f407,意法半导体有限公司)。ARM在对数字信号进行非线性校正、频率补偿、数字滤波等算法处理之后[18-22],将测得数据通过自由口通信协议送到PLC,PLC针对分级标准将每个鸡蛋质量数据归类到不同的等级并控制对应的电磁铁在准确位置动作,使得鸡蛋掉落在中转蛋托上,同时PLC还需控制六排上蛋部分电机、单排线电机、各个分级线电机的运行。

图2 电路示意图

1.2.2 鸡蛋质量信息的采集和处理

首先对称重传感器以10、20、50、100 g进行线性标定[22],实际质量与测量质量在不同区间等级内误差均非常小,表明传感器及硬件电路的线性度较好,可忽略由于系统线性度偏差造成的称量精度误差。然后在2个接收端的间隔时间中称量采样,连续采样16个,采用平均值滤波,输出最后的质量数据。

本系统采用自由口通信协议,自由端口模式允许用户程序控制S7-200 CPU的通信端口。在自由端口模式,由用户自己定义与其他设备的通信的协议。PLC作为主站,ARM作为从站,主站主动发送请求消息,从站收到后返回响应[24],即每次发送6个鸡蛋的质量信息。

在S7-200和ARM之间安装带有MAX3232芯片的TTL转232模块[25]。PLC上发出的电平信号经过转换,由TXD、RXD串口线输入到stm32f407的内部寄存器,stm32f407接收到信号之后,将6个数据发送给PLC。

ARM部分通过串口中断接收和发送信息,设置内部专用寄存器,PCON中的SMOD设为1,SCON置为50 H,使串口选用工作方式1,TMOD置为20 H,使用定时器1作为波特率发生器,并使它工作在自动重装载方式2,TH1置为FDH。

按照自由口通信协议,定义完整的消息报文格式,规定一次传送8位数据位,一个起始位,一个停止位,无奇偶校验,波特率9 600 bit/s。同时在发送的数据帧中加入CRC校验码[26],接收方接收到后,进行同样的运算,并把结果与CRC比较,如果两者不相等,则认为传输数据出错。对于检验到出错的数据直接放弃,同时立即发送反馈信号要求发送方重发数据。

1.2.3 分级包装系统的控制

单排线由伺服电机驱动,安装有120线的增量式光电编码器(型号:E50S8-120-3-T-24,奥托尼克斯上海分公司),电机旋转一周,发出120个脉冲,如电机转速为83.5 r/min,则编码器频率为167个脉冲/s,将此脉冲作为外部脉冲基准信号频率[27-31]。

为了实现鸡蛋的自动分级装托,该机器的分级控制系统必须能够实时检测、连续跟踪单排线上的鸡蛋的动态位置,当对应某个等级的鸡蛋到来时,由继电器(型号:固态继电器,欧姆龙(中国)有限公司)控制的电磁铁在这一时刻弹出,碰撞蛋托的啮合口,鸡蛋落下,做平抛运动,落入接蛋装置中,电磁铁打开动蛋托的啮合口后立即恢复原位。

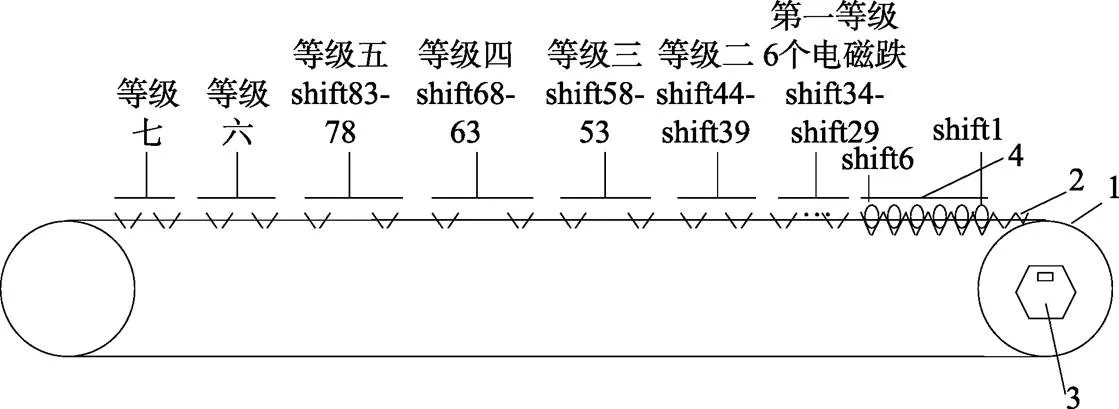

静止时,单排线上水平有110个运行蛋托,每一个动蛋托所处的位置对应一个工位,六排转单排装置将6个鸡蛋放置到第3~8个动蛋托上,以六排上蛋装置右边放置的第一位依次命名为工位shift1、shift2、shift3、shift4……假设第一轮放置的6个鸡蛋等级为shift1=1,shift2=2,shift3=3,shift4=4,shift5=5,shift6=5。

如图3所示,在shift6前面安装一个限位开关,动蛋托前进一个工位,也就是两个动蛋托之间的间隔63.5mm,计数复位一次,进行数据依次传递。也就是将shift1的数值传递给shift2,然后赋值shift1=0,shift2的数值传递给shift3,赋值shift2=0…… shift6的数值传递给shift7,当shift1~6都等于0时,鸡蛋的质量已经由shift1~6传递到shift7~12工位上,即shift12=5,shift11=5,shift10=4,shift9=3,shift8=2,shift7=1。此时6排转单排装置再往单排线上放鸡蛋,shift1~6又有新的质量等级赋值,开始下一轮的数值传递。

1. 单排线 2. 动蛋托 3. 编码器和电机 4. 一次上6个蛋

鸡蛋是在分级处从右往左逐个分级,每一个等级口有6个电磁铁,将第一等级的6个电磁铁命名为1A、1B、1C、1D、1E、1F,第二等级的电磁铁为2A、2B、2C、2D、2E、2F……当第一轮的数据传到第一个等级shift29~shift34位时,shift34=5,shift33=5,shift32=4,shift31=3,shift30=2,shift29=1,对每一位进行判断,并且设置信号连锁,shift29工位的鸡蛋应该落在第一等级的第一个位置。当接蛋器空置时,电磁铁信号处于0状态;当电磁铁信号置于1时,电磁铁弹出瞬间复位。

单排线上,动蛋托与动蛋托的间隔为63.5 mm,电机运行速度为83.5 r/min,电机旋转一周,单排线前进6个动蛋托的距离,既381 mm;PLC获得分级信号后,电磁铁将动蛋托的啮合口打开,以水平速度530.225 mm/s前进的鸡蛋通过平抛运动落到中转蛋托中,中转蛋托与单排线的高度差92.91 mm,则鸡蛋落入中转蛋托的时间为(其中,=92.91 mm,重力加速度= 9.8 m/s2),编码器脉冲频率为167个/s,此时间段内旋转编码器发出脉冲数为1/0.1377×167=23个。由此可见,每一个鸡蛋并不是在接蛋装置的正上方工位被电磁铁打落,而是需要提前23个脉冲开启电磁铁的动作。

本分级包装生产线使用的是6´5孔纸浆蛋盘包装,当中转蛋托上接满6个蛋时,PLC给电机一个运行信号,由于蛋盘上鸡蛋的间隔小于中转蛋托的间隔,中转蛋托向下运动的同时向中间靠拢,接近到蛋盘时张开放蛋,鸡蛋落入包装蛋盘,中转蛋托沿原路返回复位,此部分由电机带动机械结构实现(见图1a中的6)。

当接蛋装置将6个蛋放置在蛋盘上,电机转动,接近开关检测到短轴时停止,此时蛋盘前进一小格,也就是一个鸡蛋的距离,当装满5排蛋,表明整个蛋盘装满了,电机转动,接近开关(如图1d)检测到长轴时停止,下一个空蛋盘到来准备接蛋。

在接蛋装置(图1a中的5)之前和之后都安装有光电传感器,前者的作用是检测自动降托装置上是否还有空蛋盘,如果没有,则报警,同时机器停止运行;后者的作用是,检测装满鸡蛋的蛋盘在传送线上是否累积,如果累积,则报警,同时机器停止运行。

2 系统试验与分析

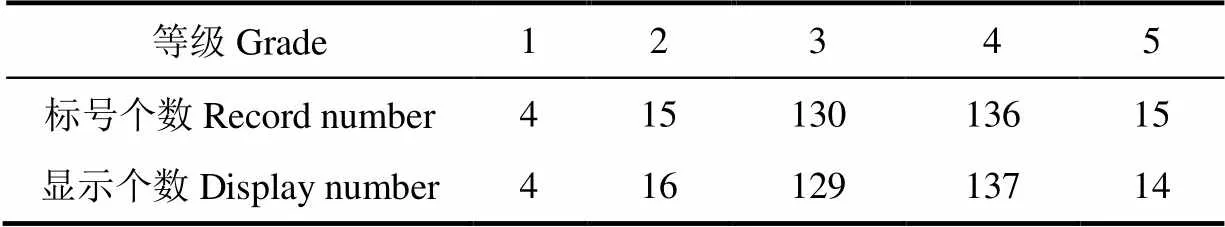

试验中从养鸡场随机选取300个蛋,采用精度为0.1 g的电子秤称量所得实际质量,电子称称量后对蛋进行分级标号,(1级:质量≥70~100 g的鸡蛋4枚;2级:质量≥63 ~70 g的鸡蛋15枚;3级:质量≥55~63 g的鸡蛋130枚;4级:质量≥50~55 g的鸡蛋136枚;5级:质量≥45~50 g的鸡蛋15枚)将此批次蛋放入鸡蛋分级包装机进行分级,结果如下。

取300枚鸡蛋其中一枚的称量采样点还原质量曲线为例,如图4。鸡蛋落到称重传感器上有一定的冲击时间(图4中1处),冲击时间大概为70 ms,逐渐趋于稳定,稳定时间大概为70 ms(图4中2处),在此时间内取16个值,进行平均值滤波。鸡蛋被拨板拨走的时候,拨板对鸡蛋有一个向下的分力,因此图4中3处产生大幅度抖动,回落时间大概为85 ms。虽然每一枚鸡蛋的质量不同,但是还原曲线趋势一致,上升时间、稳定时间、回落时间均与图4一致,但是在软件中不能用鸡蛋落到称重传感器上延时70 ms后开始采样,此种方法有可能采集到上升部分的数据,也有可能错过稳定部分的数据。最后采用了转轴上安装有一个光电传感器(如图1c),用于采样稳定时间内的数据。

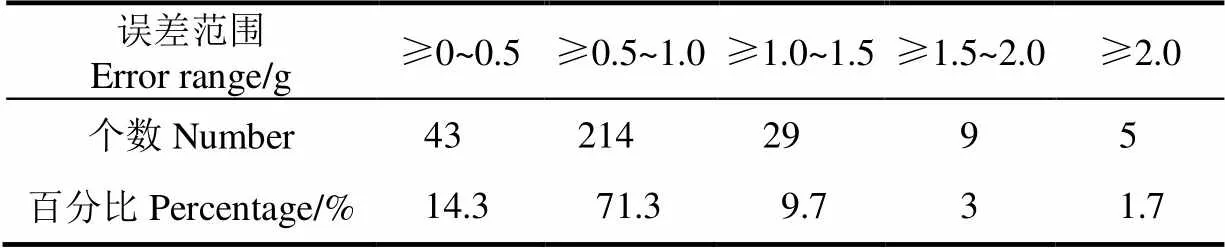

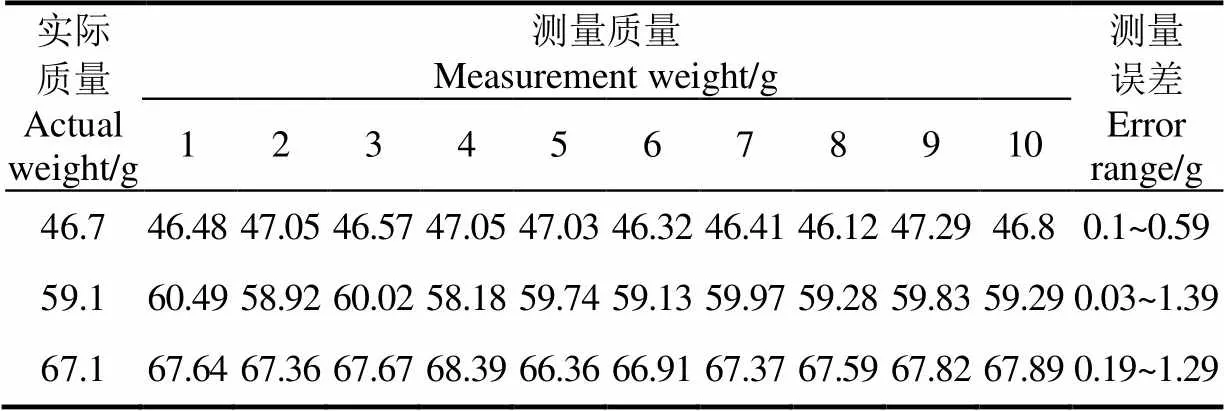

由表2可知,测量误差在±1 g以内的占85.6%,误差在±1.5 g以内的占95.3%。取实际质量分别为46.7、59.1、67.1 g的鸡蛋代表小、中、大三类,在使用模拟滤波器和FIR低通滤波器滤去上下尖角之后,在稳定时间段内,连续采集16个点的数据,采集间隔为4 ms,取其平均值作为该鸡蛋的测量质量,下表3为试验中每类鸡蛋的10组数据。

表2 300个鸡蛋的绝对质量误差范围

从表3可以看出,对同一枚鸡蛋连续10次称量,测量误差在±1 g以内占90%,误差在1~1.5 g的占10%;由于A/D采样的频率限制,要想在稳定采样时间只有70 ms之内测到尽可能多和准确的数据,经过大量重复测量和计算,最后比较得到在此时间段内采样16个点的数据,误差最小。

表3 实际测量结果

表4中,等级2中有1个属于等级3的鸡蛋,等级3中有2个属于等级4的鸡蛋,等级4中有2个属于等级3的鸡蛋,还有1个属于等级5的鸡蛋,将被错误分级的6个鸡蛋挑出,可以得到正确分级率为98%;当鸡蛋的质量恰好处于两个等级分界线附近时,由于测量误差,容易使得被分到错误等级。如果在此区间的鸡蛋较多,那么分级的正确率会降低。

表4 300个鸡蛋分级

ARM将质量信息实时传送给PLC,由于电信号传输速度很快,传输时间忽略不计。PLC的port0口与ARM相连,port1口连接到电脑。打开电源,机器运行时,ARM将数据送到PLC的接收缓冲区VB200,然后经PLC判断等级之后,送到上位机显示(如图5)。

图5 上位机页面图

3 结 论

1)配合鸡蛋称量分级包装生产线机械装置,设计了鸡蛋质量采集,分级信息传输,分级执行机构动作,送托、装托及输送线的同步自动控制系统;该系统采用ARM对生产线每排的6枚鸡蛋同时进行近似零速称量,通过自由口通信协议将数据传送给PLC,采用数据工位传递的方式按质量等级定位鸡蛋的位置,并将鸡蛋的位置信息作为分级电磁铁的驱动信号,控制电磁铁的适时弹出和复位,实现了鸡蛋电子称量分级包装生产线的同步跟踪自动控制。

2)鸡蛋称量分级包装生产线试验表明:选用的控制元件,驱动电机,各类传感器等,安装位置及设置合适,控制策略及控制程序等能很好控制机械装置运动并协调各部分动作,实现了生产线的机电一体化工作;试验显示,该系统称量误差小于1g的比例为85.6%,分级准确率达到98%。

[1] 江应红. 国内外洁蛋生产装备对比分析与展望[J]. 中国禽业导刊,2009(14):44-45 Jiang Yinghong. Analysis and prospect of domestic and international comparison of clean egg production equipment[J]. Guide To Chinese Poultry, 2009 (14): 44-45. (in Chinese with English abstract)

[2] 王树才. 我国蛋品加工装备制造业的发展之路[J]. 中国禽业导刊,2009 , 26 (12):11-13. Wang Shucai. Egg processing equipment manufacturing industry development in China[J]. Guide To Chinese Poultry, 2009 , 26 (12): 11-13. (in Chinese with English abstract)

[3] 范梅华,张建华. 中国洁蛋生产和消费状况及对策[J]. 中国禽业导刊,2009 , 26(14):40-42. Fan Meihua, Zhang Jianhua. The status of clean egg production and consumption China and Countermeasures[J]. Guide To Chinese Poultry, 2009, 26(14): 40-42. (in Chinese with English abstract)

[4] 张晨. 基于单片机的禽蛋检测分级与包装控制系统研究[D]. 呼和浩特:内蒙古农业大学,2013. Zhang Chen. Control System of Egg-Quality Detecting and Grading Based on Single-Chip Microcomputer[D].Hohhot: Inner Mongolia Agricultural University, 2013. (in Chinese with English abstract)

[5] 武智慧,郁超,温鹿,等. 禽蛋品质检测与分级中PLC控制系统的研究[J]. 内蒙古农业大学学报(自然科学版),2013(4):123-126. Wu Zhihui, Yu Chao, Wen Lu, et al. Development on the PLC control system for the egg quality inspection and grading[J]. Journal of Inner Mongolia Agricultural University, 2013(4): 123-126. (in Chinese with English abstract)

[6] 黄永林,应义斌. 用于水果实时分级系统的同步跟踪自动控制装置[J]. 农业工程学报,2002,18(4):163-166. Huang Yonglin, Ying Yibin. Controller for fruit synchronous tracking and auto-classification used in real-time fruit grading system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(4): 163-166. (in Chinese with English abstract)

[7] 应义斌,饶秀勤,黄永林,等. 水果高速实时分级机构控制系统[J]. 农业机械学报,2004,35(5):117-121. Ying Yibin, Rao Xiuqin, Huang Yonglin, et al. Controller for real-time sorting mechanism of fruits[J]. Chinese Journal of Mechanical Engineering, 2004, 35(5): 117-121. (in Chinese with English abstract)

[8] 蔡文. 水果动态称量与自动化分选控制系统的研究与开发[D]. 杭州:浙江大学,2011. Cai Wen. Research and Development of the Control System for Fruit Dynamic Weighing and Automatic Sorting Lines[D]. Hangzhou: Zhejiang University, 2011. (in Chinese with English abstract)

[9] 杨春伟. 基于DSP的多通道禽蛋动态称量及分级控制研究与开发[D]. 杭州:浙江大学,2016. Yang Chunwei. Research and Development of Multichannel Egg Dynamic Weighing and Grading Control System Based on DSP[D].Hangzhou: Zhejiang University, 2016. (in Chinese with English abstract)

[10] 王松磊,刘民法,何建国,等. 红枣自动快速无损检测分级机研究[J]. 农业机械学报,2014,45(9):79-83. Wang Songlei, Liu Minfa, He Jianguo, et al. Study of rapid and automatic non-destructive testing[J]. Chinese Journal of Mechanical Engineering, 2014, 45(9): 79-83. (in Chinese with English abstract)

[11] 左兴建,武广伟. 猕猴桃自动分级设备设计与试验[J]. 农业机械学报,2014,45(11):287-293. Zuo Xingjian, Wu Guangwei. Design and experiment on automatic grading machine for kiwi[J]. Chinese Journal of Mechanical Engineering, 2014, 45(11): 287-293. (in Chinese with English abstract)

[12] 王树才,夏高兵,周雨程,等. 禽蛋分级生产线零速电子称量装置中国专利,201420296069.9 [P]. 2014-06-05.

[13] 王树才,周雨程,夏高兵,等. 禽蛋分级生产线接蛋翻转的装置中国专利,201420612801.9 [P]. 2014-10-22.

[14] 白修云,刘旭明,龚海岩. 我国与欧美鲜禽蛋质量分级及检验标准比较解析[J]. 中国家禽,2014,36(1):51-53. Bai Xiuyun, Liu Xuming, Gong Haiyan. Fresh egg quality grading and inspection standards of comparative analysis between China and Europe[J]. China Poultry, 2014, 36(1):51-53. (in Chinese with English abstract)

[15] 孙贺欣. 动态称重装置的研究[D].黑龙江:哈尔滨理工大学,2005. Sun Hexin. A Dissertation for the Degree of Master in Engineering[D]. Heilongjiang: Harbin University of Science and Technology, 2005. (in Chinese with English abstract)

[16] 白仁刚. 基于嵌入式系统的动态称重系统[D]. 杭州:浙江大学,2008. Bai Rengang. Dynamie Weighing System Based on EmbeddedSystem[D]. Hangzhou: Zhejiang University, 2008. (in Chinese with English abstract)

[17] 黄奕安. 基于嵌入式的称重系统的设计与研究[D]. 北京:北京交通大学,2011. Huang Yian. Design and Researeh of Weighing System Based on Embedded System[D]. Beijing: Beijing Jiaotong University, 2011. (in Chinese with English abstract)

[18] Frances V J, Calpe J, Martinez M, et al. Application of ARMA modeling to the improvement of weight estimations in fruit sorting and grading machinery[C]//. IEEE International Conference on Acoustics, Speech and Signal Processing- Proceedings, 2000.

[19] He H, Huang P, Hou D, et al. An intelligent signal processing method for high-speed weighting system[J].International Journal of Food Engineering, 2013, 9(4): 179-186.

[20] Umemoto T, Sasamoto Y, Adachi M, et al. Improvement of accuracy for continuous mass measurement in checkweighers with an adaptive notch filter[J].Transactions of the Society of Instrument & Control Engineers, 2012, 47(10): 477-484.

[21] Gong Y, Cowan CFN. An LMS style variable tap-length algorithm for structure adaptation[J]. IEEE Transactions on Signal Processing, 2005, 53(7): 2400-2407.

[22] 魏新华,周杏鹏,王金星,等. 水果动态位置同步跟踪自动控制系统的设计与实现[C]//2007仪表自动化及先进集成技术大会论文集(二). 重庆.2007. Wei Xinhua, Zhou Xingpeng, Wang Jinxing, et al. Design of a synchronous tracking and automatic control system of dynamic positions of fruits on conveyor of fruit machine vision grader[C]//Advanced instrument automation and integration technology conference proceedings (2), Chongqing. 2007. (in Chinese with English abstract)

[23] 景婧. 应变式称重传感器的非线性校正[J]. 计算机应用研究,2013,30(1):189-191. Jing Jing. Nonlinear compensation of strain-type weighing sensor[J]. Computer Application Research, 2013, 30(1): 189-191. (in Chinese with English abstract)

[24] 程亮,林斌,查凌志.PLC与单片机串口通信的实现[J]. 电气自动化,2006,28(3):35-37. Cheng Liang, Lin Bin, Zha Lingzhi. Realization of serial communication between PLC and single chip microcomputer[J]. Electrical Automation, 2006, 28(3): 35-37. (in Chinese with English abstract)

[25] 王珍珠,刘伟,刘占清. 基于ARM的PLC的CAN通信协议设计与实现术[J]. 组合机床与自动化加工技术,2011(8):60-63. Wang Zhenzhu, Liu Wei, Liu Zhanqing. Design and development of the CAN communication protocol in programmable controller based ARM[J]. Modular Machine Tool&Automatic Manufacturing Technique, 2011(8): 60-63. (in Chinese with English abstract)

[26] 胡惠玉. 16位CRC校验原理与基于PLC的算法程序设计[J]. 常熟理工学院学报(自然科学),2009,23(10):80-88.Hu Huiyu. 16-bit CRC checksum principle and programmingbased on PLC[J]. Journal of Changshu Institute Of Technology, 2009, 23(10): 80-88. (in Chinese with English abstract)

[27] 王映龙,徐辉辉,刘道金. 球形水果实时分级PLC控制系统[J]. 农业机械学报,2007,38(12):229-231. Wang Yinglong, Xu Huihui, Liu Daojin. The spherical fruit grading of PLC control system in real time[J]. Chinese Journal of Mechanical Engineering, 2007, 38(12): 229-231. (in Chinese with English abstract)

[28] Bin Rao. Design and implementation of remote data acquisition system based on embedded system[C]//.Computer Science in Industrial Application, Information Engineering Research Institute, 2014.

[29] 朱春凤. 多工位自动生产线的PLC控制系统设计[D]. 北京:华北电力大学,2013. Zhu Chunfeng. PLC Control System Design of The Multi- station Automatic Production Line[D]. Beijing: North China Electric Power University, 2013.

[30] 荀群德,杨超君,王宏睿,等. 基于PLC的六工位组合机床的控制系统设计[J]. 组合机床与自动化加工技术,2009(7):53-56. Xun Dequn, Yang Chaojun,Wang Hongrui, et al. Design of control system of six position combined machine tool based on PLC[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2009(7): 53-56. (in Chinese with English abstract)

[31] 王博东. 基于PLC和组态软件的水冷监控系统的设计实现[D]. 北京:中国科学院大学,2014. Wang Bodong. Design and Implementation on System of Cooling Water Monitoring Based on PLC and Configuration Software[D]. Beijing: University of the Chinese Academy of Sciences, 2014.

Design and test of automatic control system for egg electronic weighing and grading packaging production line

Wang Shucai1, Wu Manlin1, Wu Chuang2

(1.430070,; 2.430056,)

It is generally known that egg weight classification is one of the most important processes of egg production, processing and sales. In order to improve the production efficiency and accuracy of egg grading, this paper introduces a synchronous tracking automatic control system, which is used for electronic weighing and grading packaging of eggs. This new system is based on the task group design of egg grading packaging machine, and composed of 4 parts, namely, a weighing part, a grading part, a loading plate part and an automatic feeding part. The egg grading packaging process includes egg weight detection, data processing, data communication, egg position synchronous tracking and quick boot and reset of electromagnet. Advanced RISC machines (ARM) are used to process egg weight signals collected by multiple-channel sensors, and the weight signal is intercepted in a stable period of time for about 70ms after the simulation of filter, nonlinear correction, and frequency compensation. Then the system uses the average value to perform filter processing. Firstly the processing of information is through the free port communication protocol, which is sent to the programmable logic controller (PLC) of the register; secondly, the PLC controls to start the corresponding discharge electromagnet by judging the grade of egg weights. Then, as the reference signal frequency of external pulse, the high-speed pulse produced by the encoder precisely is applied to locate the position of the movement of the egg by using the method of data location transmission. Then the corresponding actuators are controlled together with the movement of the mechanical device, and the links of weight acquisition, classification of unloading, traying and sending the disc are completed to achieve accurate grading and packing for the eggs in different weight level range. Three hundred eggs are randomly selected as the experimental samples, and electronic scale weighs actual weight and records data. After using ARM to measure the weight of the egg, the weight information is sent to PLC, which is then real-time displayed in the upper computer and compared with the actual weight. At the same time, PLC controls the corresponding discharge solenoid action, so that the eggs of different weights can fall into the egg transfer tray of corresponding level. After we finish the measurement and grading of 300 eggs, each egg is tested continuously for 10 times and the data are recorded. The experimental results show that the weighing error of this control system is between -1 and 1 g, which accounts for 85.6%; the weighing error of this control system is between -1.5 and 1.5 g, which accounts for 95.3%; and the classification accuracy rate reaches 98%. When the egg weight is at the boundary value of 2 levels, it is likely to be assigned to the wrong class because of the measurement error, which greatly affects the accuracy. The research results can help to improve the production efficiency of egg grading, which provides a reference for the localization of egg grading technology.

control systems; sensors; packaging; classification; egg; synchronous tracking

10.11975/j.issn.1002-6819.2017.03.036

S226.5

A

1002-6819(2017)-03-0265-07

2016-07-22

2016-12-16

公益性行业(农业)科研专项(201303084)。

王树才,男,湖北安陆人,教授,博导,研究方向:农产品加工技术与设备。武汉,华中农业大学工学院,430070。 Email:wsc01@mail.hzau.edu.cn.

王树才,吴曼琳,吴 闯.鸡蛋电子称量分级包装生产线自动控制系统设计与试验[J]. 农业工程学报,2017,33(3):265-271. doi:10.11975/j.issn.1002-6819.2017.03.036 http://www.tcsae.org

Wang Shucai, Wu Manlin, Wu Chuang.Design and test of automatic control system for egg electronic weighing and grading packaging production line[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 265-271. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.03.036 http://www.tcsae.org